建筑钢结构焊缝超声波探伤失误案例分析*

2023-08-26杨晓东杨俊芬车航宇郑子涵

杨晓东,杨俊芬,李 倩,车航宇,高 原,郑子涵,王 聪

(1.西安建筑科技大学材料科学与工程学院,陕西 西安 710055;2.西安建筑科大工程技术有限公司,陕西 西安 710055)

0 引言

钢结构焊缝无损检测方法有多种,以超声波回波反射法最为方便快捷,其也是建筑钢结构焊缝探伤采用的主要方法。然而建筑钢结构焊缝构造有其自身特点,超声波检测忽视这些特点,往往会造成漏检或误判,导致工程事故。由于建筑钢结构焊缝探伤方法多是应用于机械、特种设备等行业,对建筑钢结构焊缝探伤检测失误分析的研究相对较少。

目前,国内其他行业探伤检测相关研究较多,如钢轨、船舶焊接、有色金属探伤漏检问题的研究[1-5],压力容器、核工业等探伤回波影响因素分析[6-12],井架焊缝探伤真伪缺陷信号分析[13],不锈钢焊缝、大规格钢棒、锻件探伤缺陷尺寸定量和定性分析[13-15]等。国外对无损探伤防止漏检的研究在特种设备方面较多:采用目测、染色渗透检验、相控阵超声检测、应力分析和有限元分析等对催化重整装置中互连管道的类似裂纹缺陷和瑕疵进行全面检验[16]。为保证结构完整性,采用渗透剂、磁粉、射线照相、超声波和目视检测等无损检测方法可对缺陷尺寸进行量化,提出一种损伤容限方法,对罐车圆周对接焊缝的检验进行初步评价。研究超声波检测ERW管道中类似短裂纹缺陷的漏检,采用独特数据处理系统可识别出更多信息,避免管道泄漏[17]。

近几年,超声波相控阵探伤技术有所发展,如通过分析超声波在各向异性焊缝中的探伤灵敏度,评估相控阵超声检测奥氏体焊缝的可靠性,但目前还处于实验室阶段[18];采用相控阵超声检测技术对钢轨头近表面裂纹进行全面检测,解决金属构件表面缺陷较难检测问题,但技术复杂[19]。国内外其他行业无损探伤技术方面的研究可防止探伤的漏检或误判,虽然对建筑钢结构焊缝探伤有所借鉴,但由于研究对象、材质、方法差异,导致研究技术和结果较复杂繁琐,不适用于建筑钢结构现场检测。

针对目前研究现状及已发生的钢结构检测事故,本文分析研究了超声波探伤失误的主要原因。

1 工程事故

1.1 工程事故1

某学校教学楼总建筑面积约15 000m2,其中地上12 000m2、地下1 900m2,地上6层、地下1层。建筑高度24.0m,地上为钢结构。方形柱由钢板焊接而成,内浇筑混凝土;梁为H型钢。钢柱与梁连接节点区域(500mm以内),柱钢板拼接L形纵缝为熔透二级焊缝,加工单位出厂进行超声波检测,该处焊缝质量合格。施工过程中,对柱浇筑混凝土时,发现3层柱钢板拼接L形纵缝开裂,如图1所示。

图1 内浇混凝土钢柱焊缝开裂

1.2 工程事故2

某物流仓库建筑物长66.00m、宽24.40m,地上3层,每层高度6.5m,室内外高差0.15m,工程结构形式为钢框架。方形柱由钢板焊接而成,内浇筑混凝土;梁为H型钢。钢柱与梁连接节点区域(500mm以内),柱钢板拼接L形纵缝为熔透二级焊缝,加工单位出厂进行超声波检测,该处焊缝质量合格。工程主体钢结构施工完毕,浇筑楼面和屋面板后不久,发现1层柱L形熔透纵缝开裂,如图2所示。

图2 主体钢结构完工后钢柱焊缝开裂

上述2个工程事故均为构件出厂检测合格,后续经专业机构检测发现工厂加工L形熔透纵缝存在大量根部未焊透或未熔合缺陷,缺陷距离底面0.5~2.0mm,是典型的超声波漏检或误判。

2 探伤失误分析

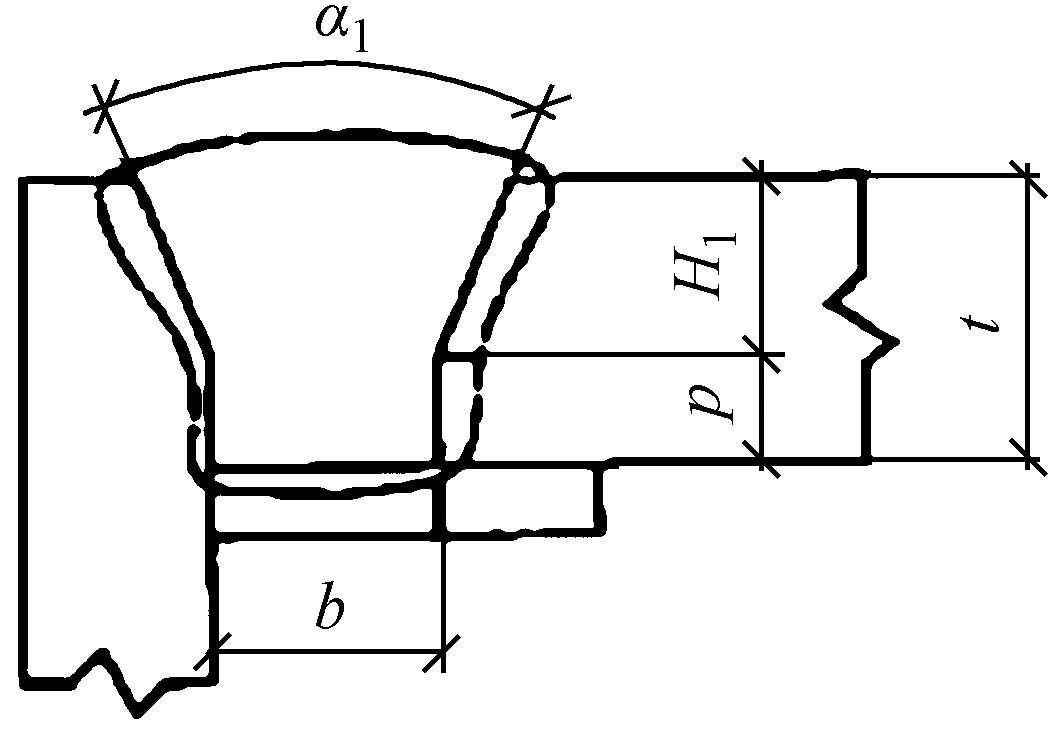

调查加工厂超声波探伤检测方案,如表1所示。施工L形熔合焊缝构造如图3所示,焊接方式为CO2气体保护焊。施工L形熔合焊缝几何参数如表2所示。现场L形焊缝探伤复测方案如表3所示。

图3 熔合焊缝构造

表1 工厂超声波探伤检测方案

表2 焊缝构造几何参数

表3 现场L形焊缝探伤复测

2.1 超声波入射角分析

根据工程构件焊缝构造,要使探头的横波直射法和一次反射法能扫查到整个焊缝截面,超声波入射角度β需满足tanβ≥(a+L0)/t,其中a为焊缝外表面宽度,L0为探头前沿,t为钢板厚度。超声波入射角分析如表4所示。

表4 超声波入射角分析

由表4分析可知,工程1超声波入射角度β要满足tanβ≥1.9~2.8,工程2超声波入射角度β要满足tanβ≥1.8~2.2。2个工程所选择的探头超声波入射角度均不能完全满足焊缝全截面扫查(工程1,tanβ=2.0~2.5;工程2,tanβ=1.5~2.0),必然会造成超声波探伤漏检。

2.2 探伤方法分析

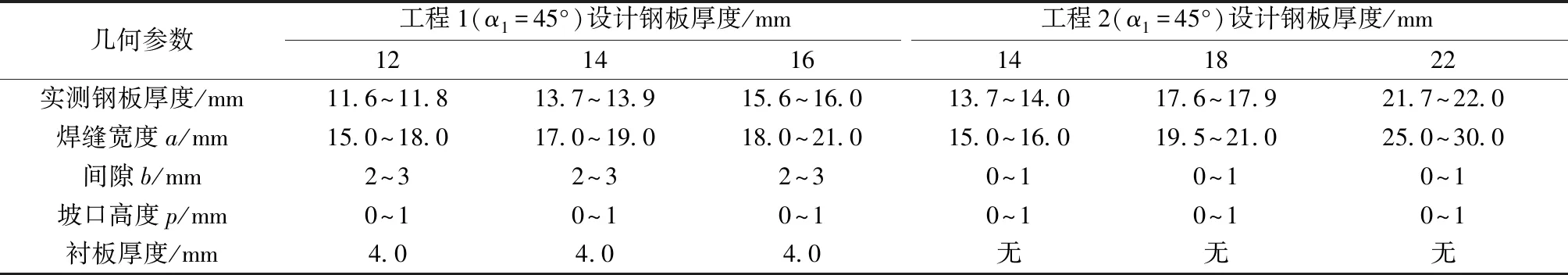

工厂超声波探伤探测面为单面单侧,根据现场条件分析,方法较合理;超声波采用直射法和一次反射法,对于具体建筑焊缝而言,此方法有一定局限性。现场复检采用的是直射法和多次反射法,弥补了不足。直射法和多次反射法探伤如图4所示。

图4 直射法和多次反射法探伤

由图4可知,采用直射法检测焊缝根部,受焊缝余高及探头前沿影响,探头前移受阻,超声波不能完全扫查到全部焊缝根部。现场检测采用多次反射法,超声反射波扫查焊缝根部的区域变大,探头5P6×6A65和5P6×6A55(入射角度分别为65°,55°)。多次反射法完全扫查焊缝根部,探头的入射角度满足的条件为tanβ≥a/t。现场检测多次反射法超声波入射角分析如表5所示。

由表5可知,工程1和工程2现场复测,采用多次反射法探伤,工程1超声波入射角度β要满足tanβ≥1.1~1.6,工程2超声波折射角度β要满足tanβ≥1.1~1.4。2种探头超声波入射角度分别为65°(tanβ=2.14)和55°(tanβ=1.43),可完全扫查焊缝根部,避免探伤漏检,检测出大量工厂漏检焊接缺陷。

2.3 回波能量分析

超声波探伤机理是探头发出的脉冲超声波信号遇到异质介质发生反射,一定能量反射信号被接收到,才可进行回波信息分析。反射回波能量与脉冲频率、反射面方向及脉冲能量传播损失等有关。

2.3.1不同规格探头反射回波分析

横波斜探头超声波的产生是探头中第一介质中纵波在界面折射进入第二介质而形成。横波脉冲反射回波能量与超声场声压成正比关系,可用回波声压(或波幅)表示。

横波波源轴线上的声压为:

(1)

式中:K为系数;FS为波源面积;f为第二介质横波频率;C为第二介质横波速度;X为轴线上某点至假想波源距离;β′为横波折射角;α为纵波入射角。

其他条件相同,由式(1)可知,超声波频率越高,回波声压越高即反射波波幅越大。以φ3mm×40mm孔为对比反射体,采用2.5P13×13K2.0,2.5P13×13K2.5,2.5P10×16K1.5,5P6×6A55,5P6×6A55探头分别制作距离-波幅曲线,再分别测试φ1mm×6mm,φ3mm×40mm孔回波能量差(dB),如表6所示。

表6 φ1mm×6mm孔与φ3mm×40mm孔回波能量差

由表6可知,2.5P13×13K2.0,2.5P13×13K2.5,2.5P10×16K1.5(频率2.5MHz)探头反射回波能量均低于5P6×6A65,5P6×6A55(频率5.0 MHz)探头,工厂探伤采用2.5P13×13系列探头,对于较小危害性缺陷易漏检或误判。

2.3.2脉冲能量传播损失分析

对现场构件钢板内、外表面进行电镜扫描分析,如图5,6所示(工程1中14mm厚钢板)。钢板背面表面状况如图5所示,钢板正面表面状况如图6所示。微观分析可看出未经打磨的钢板2个面表面平整度相差较大。超声波从一个面入射,再经另一个面反射,探测表面状态对脉冲能量的影响。

图5 钢板背面SEM照片(150倍)

图6 钢板正面SEM照片(150倍)

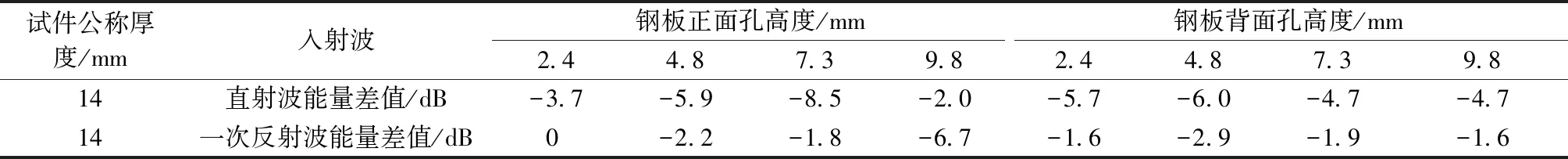

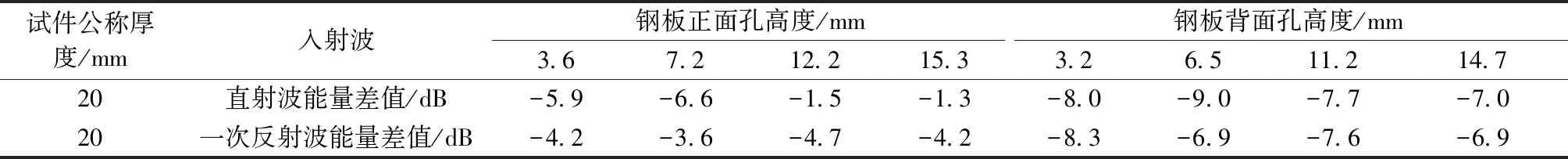

钢板表面状态不同对超声波传播及反射能量均有一定影响,若打磨探头移动区域,只能打磨1面,采取补偿4dB方法探伤并不能完全消除表面状态不同对超声波多次反射波能量的影响。模拟现场钢板表面状态,制取不同深度φ3mm长横孔试件,用2.5P13×13K2.0探头测试其与RB系列试块(标准试块)上φ3mm长横孔回波幅度差值,如表7,8所示。

表7 14mm厚试件与RB试块φ3mm长横孔回波能量差值

表8 20mm厚试件与RB试块φ3mm长横孔回波能量差值

由表7,8所示测试数据可知,未打磨的钢板试件φ3mm 长横孔回波能量小于RB试块上φ3mm长横孔回波能量,但差值大多数<4dB,这是由钢板表面粗糙度不同引起。14mm厚钢板正面探伤中,直射波回波能量差值为-2.0~-8.5dB,一次反射波回波能量差值为0~-6.7dB;14mm厚钢板背面探伤中,直射波回波能量差值为-4.7~-6.0dB,一次反射波回波能量差值为-1.6~-2.9dB。20mm厚钢板正面探伤中,直射波回波能量差值为-1.3~-5.9dB, 一次反射波回波能量差值为-3.6~-4.7dB;20mm厚钢板背面探伤中,直射波回波能量差值为-7.0~-9.0dB, 一次反射波回波能量差值为-6.9~-8.3dB。 工厂探伤表面能耗损失补偿4dB,多数情况下会将超标缺陷误判为可允许存在的缺陷。

2.3.3回波反射面分析

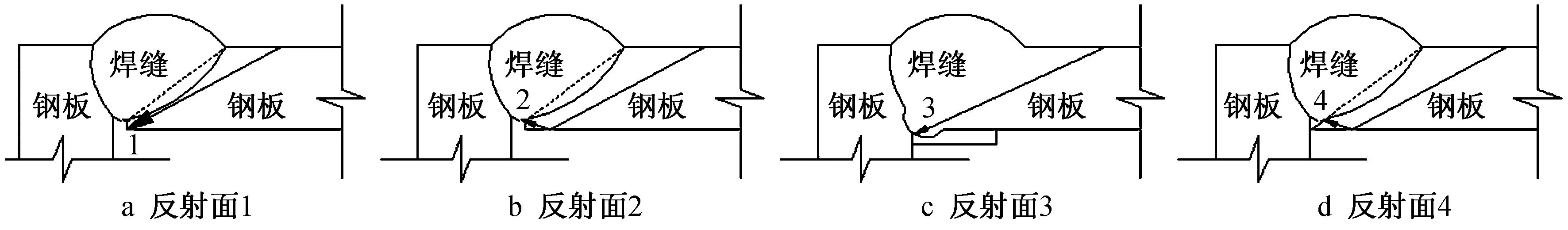

超声波探伤以反射波幅判断缺陷,反射波幅受诸多因素影响。例如,入射波与缺陷反射面垂直,反射波幅最大,但由于具体焊缝构造特点,根部未焊透或未熔合缺陷的反射面未必会与入射超声波垂直,检测到的回波幅度将变小,如缺乏仔细分析会漏检或误判。工程1,2反射面分析如图7所示,焊缝构造坡口钝边p为0~1mm,当钝边p不为0,超声波入射点在图7中1,2点时,未焊透或未熔合缺陷的反射面均不与入射超声波垂直,反射回波幅度均很小,探伤时若忽略会造成漏检;当钝边p=0,一次反射波方向与坡口面接近90°,反射波幅度虽较大(见图7中4点),但被判断为熔敷金属与衬板结合处(见图7中3点)的反射,作为非缺陷信号处理,会造成误判。

图7 反射面对缺陷回波幅度分析

2.3.4非缺陷回波干扰分析

斜探头横波探伤中,入射横波在缺陷弧面反射的同时,还会产生波形转换和折射现象,即超声波经过缺陷弧面时,产生变形纵波L′和折射横波S′,如图8所示。

图8 变形纵波和折射横波产生

变形纵波L′和折射横波S′传播到较光滑的表面上,如入射角度与表面夹角接近90°,则再次沿原传播路径返回,被探头接收。此时探头接收到的反射波信号包括入射横波、变形纵波、折射横波。理论计算变形纵波、折射横波回波位置分别如式(2),(3)所示,工程1,2理论计算变形纵波、折射横波回波位置如表9所示。

表9 不同种类超声波显示回波位置

(2)

(3)

式中:dL为变形纵波显示深度(mm);dS为折射横波显示深度(mm);VS为钢板中横波声速(m/s);VL为钢板中纵波声速(m/s);t为钢板厚度(mm);β为横波入射角度;LL为纵波显示水平距离(mm);LS为横波显示水平距离(mm)。

由表9理论分析可知,变形纵波和折射横波显示的缺陷位置不在焊缝上,入射横波显示缺陷在焊缝上。探伤时由于入射横波与根部缺陷的反射面夹角较小,反射能量较小,波高较低,而变形纵波与焊缝表面处近乎垂直,反射能量高,数字式超声波探伤仪缺陷参数均是按最高反射能量自动计算,导致以变形纵波反射信号计算缺陷参数,将缺陷信号判断为非缺陷显示(计算出的缺陷不在焊缝上),导致漏检。

事故工程焊缝表面采用埋弧焊成型,焊缝表面光滑,变形纵波信号强烈,干扰了缺陷信号的判别,造成漏检。

3 结语

对于建筑钢结构焊缝,探伤失误的主要原因为:探头规格、探伤方法选择不合理,导致扫查焊缝截面不全面和缺陷回波信号较弱产生漏检;回波信号分析失误,表面能耗补偿不合理,产生误判。

为避免焊缝探伤漏检和误判,探伤前要分析焊缝构造,选择折射角度相差10°以上小晶片、频率相对较高探头组合;探伤方法采用多次反射法和直射法结合;采用构件钢板加工对比反射体,以避免表面能耗补偿;提高检测人员分析变形波等非缺陷信号的技能。