大跨度拱形焊接球网壳单侧液压顶升施工技术分析与应用

2023-08-26申新华

申新华,王 鹏

(山西四建集团有限公司,山西 太原 030012)

0 引言

网壳结构具有安全性好、覆盖面积大、结构自重小、充分发挥材料性能、建筑形态灵活等优势,被广泛应用于各种民用和公用建筑。常用网壳安装方法包括滑移法、提升法和顶升法。滑移法所需劳动力较少,场地要求小,但高空作业多,施工进度慢;提升法施工速度快,对机械要求低,但对场地要求较高,不适于场地紧张项目;顶升法分为单侧顶升法和双侧同步顶升法,其中双侧顶升施工速度快,但易整体倾覆,单侧顶升将高空作业转移至地面工作,结构稳定性和安全性较好。

1 工程概况

本工程为封闭煤场钢结构网壳,采用正放四角锥焊接球节点。网壳跨度90m、长度250m、厚度3.048m,支座标高4.700m。上弦层恒荷载0.25kN/m2,活荷载1.5kN/m2,基本风压0.4kN/m2,基本雪压0.35kN/m2。

该工程施工周期紧张,须在100d内完成A,B区共250m长网架拼装,并且场地两边设置围墙,施工场地紧张。通过方案比选、模拟计算分析和BIM film动画模拟过程控制,创新性地使用液压顶升施工工艺,将网架一端与支座铰接连接,另一端通过顶升支架,向外延伸拼装网壳,进而实现网架拼装。该方法受场地限制较小,且极大地缩短了工期,该工艺为山西省首例。

2 网壳顶升施工技术应用

2.1 工艺流程

网壳顶升工艺流程如图1所示。

图1 工艺流程

2.2 施工方法

1)对起步跨网壳进行地面拼装,拼装完成后吊装至支座位置。

2)网壳就位后,在下弦球位置布置顶升支架,通过液压顶升进行续拼,拼装过程中,通过拉结钢丝绳控制网壳线形。

3)拼装至就位位置,将网壳顶升至设计标高,就位跨网壳采用地面拼装后吊装就位。

2.3 网壳顶升技术

2.3.1起步跨吊装

首先起步跨网壳地面分块拼装,拼装完成后吊装就位于临时支座(见图2)。每个分块最前端下弦球节点处间隔设置支架,分块间预留嵌补段,相邻分块采用相同方法就位后,矫正标高、线形后,嵌补2个分块间网格,按此方法类推,直至完成起步跨安装。

图2 临时支座

2.3.2网壳单侧顶升

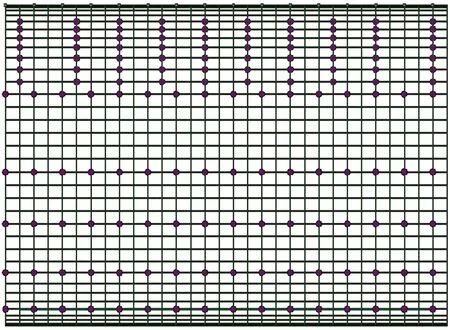

1)顶升点布置 根据施工特征及计算分析,对网壳顶升点进行合理布置(见图3),从第5个网格开始采用顶升装置,沿纵向对称设置10个顶升点;续拼至1/3跨度,增加顶升点数量,与支座数量相同。

图3 网壳顶升点平面布置

2)顶升系统 工程选用100t自锁式千斤顶作为动力装置,配备有顶升支架、集成控制台等。顶升支架就位如图4a,开始顶升时,通过油缸将支架顶升至下方空间>1.2m(见图4b),安装标准节至支架下部(见图4c),然后油缸回落,使支架落于基座上,千斤顶继续回落,取下千斤顶和顶升承压板,换至倒数第2个标准节上,如此往复,直至将网壳顶升至设计标高。

图4 顶升支架标准节安装

3)顶升施工 将液压顶升支架设在下弦球节点处,油缸同步顶升,向前续拼网格,当下一个下弦球节点顶升至能放入油缸高度,保持前一个下弦球油缸不动,下一个下弦球节点布置油缸,油缸受力后,移除前一个下弦球节点油缸,逐步完成网壳拼装。所有工作均在地面完成,避免高空作业。拼装过程中为防止网壳前倾,拉结钢丝绳。

2.3.3网壳就位

顶升点设在下弦第30个球节点处(见图5),先安装第30个下弦球顶升点,待顶升点安装完成后,拆除第26个下弦球顶升点;16个油缸同步顶升至设计标高;将剩余杆件与球节点在地面拼装成块体,使用起重机吊装至就位标高,与顶升部分网壳进行对接,待杆件节点全部对接完成且整体验收合格后,16个油缸同步卸载,直至网壳落在轴支座位置,最后拆除液压千斤顶与顶升支架。

图5 网壳就位

3 顶升质量控制

3.1 偏移控制

单侧顶升过程中,已拼装完成的球节点,随顶升高度增加,节点以临时铰支座为轴旋转,球节点向临时支座方向偏移,故顶升一定行程后,油缸顶部存在一定偏移量。随着跨度增大,网壳球节点旋转偏移量呈递减趋势。处理措施如下。

1)顶升点数量少于支座数量时,网壳顶升高度相对较低,偏移量较大,采用每续拼1个网格向前倒换1次顶升支架的措施。续拼1个网格后,顶升网壳至前端网格下弦球节点能放入油缸高度,之后顶升前端下弦球节点,完成顶升点转换,如图6所示。

图6 提升点转换

2)续拼至1/3跨时,顶升点顶升至能向前续拼1个网格高度后,保持其余油缸处于锁定状态,单油缸卸载向支座偏移一定距离,按此方法调整所有顶升油缸,使网壳在续拼工况下,油缸垂直受力,如图7所示。

图7 偏移量控制原理

3.2 网壳强度、稳定性、线形控制

1)强度控制 采用软件计算分析得出不同工况下网壳挠度、杆件应力(见图8a,8b)。将强度应力比超限杆件更换后再次复核验算,确保整个顶升过程无强度应力比超限杆件。针对稳定应力比超限杆件,采用周转式杆件临时加固器加固(见图8c),网壳整体就位后,拆除临时加固器。临时加固器采用等边角钢对扣,外侧采用快拆夹具固定。在最后一个顶升工况下,网壳自重、顶升高度最大,原设计图中空心焊接球强度无法满足顶升反力,通过分析计算,将球节点更换为带肋焊接球,肋板厚度同球节点壁厚,有足够强度、刚度完成顶升作业。顶升过程中,对网壳进行健康监测。根据各工况分析计算结果,识别在顶升过程中应力变化较大杆件,设置应变计,实施采集数据,将实际工况与计算工况对比分析,确保顶升过程无超应力杆件。

图8 网壳强度控制

2)网壳稳定性 网壳单侧液压顶升油缸通过智能同步顶升系统实现同步顶升,保证网壳每个顶升点均匀受力。顶升点底部采用预制混凝土基础,基底处于统一标高的同时,提供足够地基承载力。

3)网壳线形控制 线形控制通过坐标测量法、尺量法相互校核。①坐标测量法:选取纵向对称轴线为线形监测轴线,在前端网格顶升到位后,采用钢丝绳在支座轴线下弦球节点与顶升点下弦球节点拉通线,找到两球节点最小距离(即在表皮找出球节点法向切点),做好标记后,粘贴反光标靶,靶心与标记重合。将全站仪架设于两点之间,测量两点坐标后,建立自由坐标系即可确定已拼装网格线形。提取顶升点z向高程,将设计网格线形在软件中旋转相同角度,比选2个球节点外表皮中点距离,之后通过调整倒链控制线形,如图9所示。②尺量法:通过CAD测量最前端下弦球节点与支座球节点球心距离,选取球节点两侧杆件作为测量实体,测量杆件与球节点焊缝点净距。将计算数值减去杆件半径、焊缝余高得到的理论数值与实测数值比对,通过张紧倒链调整线形。

图9 通过张拉钢丝绳控制线形

3.3 顶升支架稳定性控制

在顶升和续拼过程中,沿纵向及跨度2个方向,将下弦球节点与顶升支架拉结缆风绳,形成倒三角结构,控制支架稳定性,每3个标准节拉结1组缆风绳。支架顶部与网壳下弦球两侧杆件采用U形箍拉结。

4 结语

单侧顶升施工工艺改变了原有网架拼装高空作业多、时间久缺点,使高空作业变成地面作业,减少了安全隐患,极大地提高了施工速度,通过地面作业,更好地控制网架施工质量,降低了成本,提高了项目综合效益。

但采用该方法可能会导致网架整体倾覆或偏移量过大使跨度超过设计值,因此在过程中,应做好模型计算并增加相应监测措施,通过位移计、应变计等对顶升阶段变形进行实时监测,进而控制施工质量。