2309 工作面顺槽巷道顶板支护优化研究

2023-08-24张亚飞

张亚飞

(晋能控股装备制造集团赵庄二号井,山西 晋城 048000)

1 工作面概况

赵庄二号井2309 工作面巷道布置如图1。23091 顺槽、23092 顺槽沿顶板留底煤掘进,煤层平均厚度4.6 m,煤层平均倾角3°。顺槽顶板由泥岩、砂质泥岩、粉砂岩及砂岩组成,结构较为复杂,顶板泥岩和砂质泥岩节理裂隙发育[1-3]。23091 顺槽、23092 顺槽顶板砂质泥岩平均厚度达到10.78 m,在两顺槽掘进期间,部分区域0.5~2 m 厚的顶板极为不稳定,破碎、离层严重,部分区域甚至发生冒顶。

图1 2309 工作面巷道布置图

2 围岩地应力测试

利用SYY-56 型小孔径水压致裂装置[4]进行地应力测试,测站位置:第一测站位于井底车场配风巷内,第二测站位于1304 外回风顺槽(13044 巷)内,第三测站位于东轨大巷,距离6#横川向里60 m 处。测试结果见表1。

表1 地应力现场测试结果表

三个测站的最大水平主应力范围为13.02~14.78 MPa,最小水平主应力范围为6.71~7.58 MPa,侧压系数在1.09~1.46 之间,在地应力量值上属于中等应力值区域,最大水平主应力方向均为北偏东方向。三个测站最大水平主应力均大于垂直应力,应力场类型为σH>σV>σh应力场。受最大水平主应力的影响,2309 工作面顺槽巷道顶、底板稳定性将差于两帮稳定性,要重点加强对顺槽巷道顶板的支护。

3 顺槽顶板支护设计优化

在顺槽顶板原支护参数基础上,对支护设计进行优化,23092 巷掘进进尺300~500 m 范围分布有陷落柱,导致此区域顶板破碎更为严重,因此将顺槽顶板支护优化分为常规区域优化和构造区域优化两类。

3.1 原顺槽顶板支护方式

顶板锚杆型号Φ22 mm×2400 mm,排距1200 mm,间距1000 mm,每排5 根。锚杆钻孔直径28 mm,锚固力不小于100 kN,预紧力矩不小于400 N·m。锚杆托盘规格为150 mm×150 mm×8 mm。顶板钢带宽度80 mm,长度4100 mm,由Φ14 mm 的钢筋焊接而成。护顶金属菱形网网片由10#铅丝编制而成,规格为4.7 m×1.3 m,网孔尺寸50 mm×50 mm。锚索采用1×19 股高强度低松弛预应力钢绞线,型号为Φ22 mm×6400 mm,排距2.4 m,每排2 根,锚索钻孔直径30 mm,预紧力不小于300 kN,采用300 mm×300 mm×16 mm 的高强度可调心托板及配套锁具。如图2。

图2 传统顺槽顶板支护方式示意图(mm)

3.2 顺槽顶板支护方式优化

1)常规区域顺槽顶板支护优化

顶板锚杆型号Φ22 mm×2400 mm,排距为1200 mm,间距为1000 mm,每排5 根。锚杆钻孔Φ28 mm,锚固力不小于100 kN,预紧力矩不小于400 N·m。锚杆托盘规格为150 mm×150 mm×8 mm。顶板钢带宽度80 mm,长度4100 mm,由Φ14 mm 的钢筋焊接而成。护顶金属菱形网网片由10#铅丝编制而成,规格为4.7 m×1.3 m,网孔尺寸50 mm×50 mm。锚索采用1×19 股高强度低松弛预应力钢绞线,型号为Φ22 mm×6400 mm,排距1.2 m,每排2 根,锚索钻孔直径30 mm,预紧力不小于300 kN,采用300 mm×300 mm×16 mm的高强度可调心托板及配套锁具。

2)构造区域顺槽顶板支护优化

23092 巷300~500 m 范围受陷落柱影响顶板破碎更为严重,此区域应提高支护强度。在优化后的常规区域顺槽顶板支护参数基础上,将锚杆排距由1200 mm 加密为排距1000 mm,锚索型号由Φ22 mm×6400 mm 优化为Φ22 mm×8400 mm,锚索排距由1200 mm 加密为排距1000 mm,其他参数不变。

优化后的顺槽顶板支护方式如图3。

图3 优化后的顺槽顶板支护方式示意图(mm)

3.3 支护效果模拟分析

采用FLAC3D软件对优化后的支护方案进行模拟分析。由图4 的顺槽垂直位移分布云图可知,采用优化的支护方案后,顺槽常规区域顶板最大下沉量为92 mm,顺槽构造区域的顶板最大下沉量为271 mm,顶板下沉量均能够保障顺槽的安全使用,说明优化后的支护方案能够有效控制2309 工作面顺槽顶板变形,可以进行现场试验。

4 现场试验效果

在23091 顺槽和23092 顺槽进行现场支护实践,并在23092 顺槽的常规区域以及300~500 m 构造区域内分别布设矿压监测测站分析巷道顶板下沉情况。

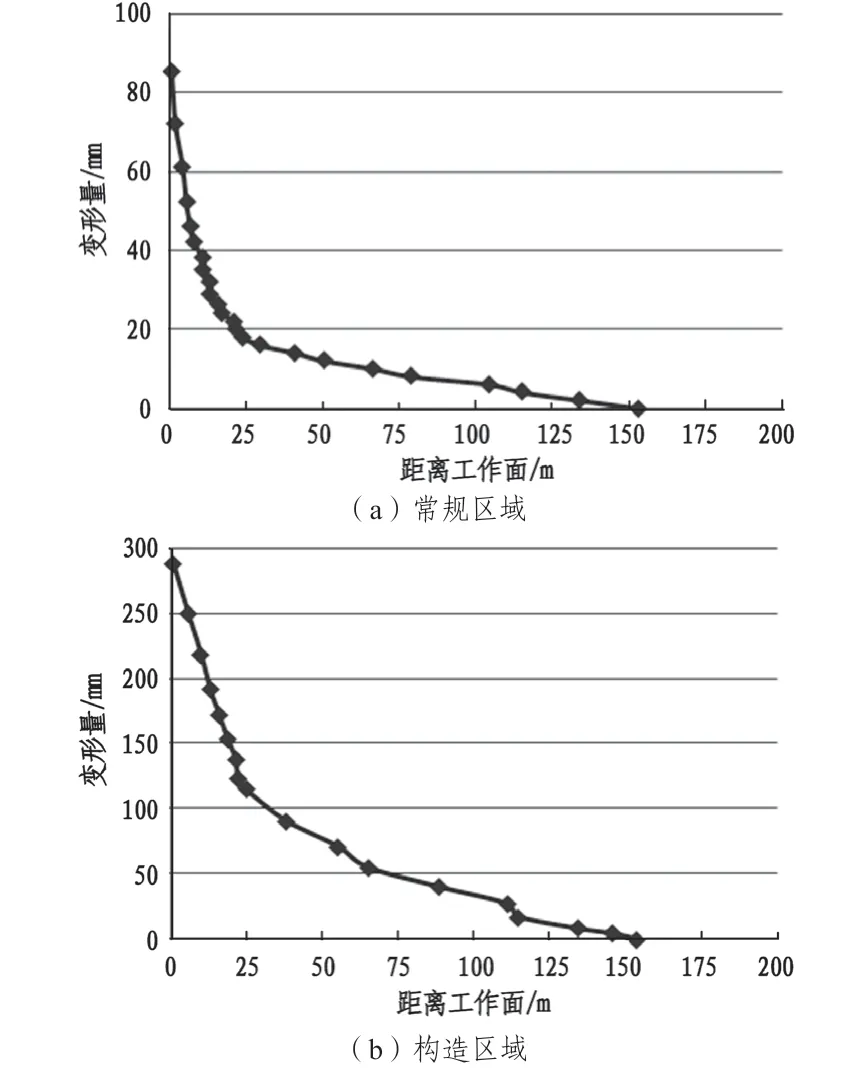

由图5 顺槽顶板下沉曲线可知,随着回采工作面距离测站越来越近,测站顶板下沉量逐渐增大。在顺槽常规区域,距离工作面24~153 m 范围顶板缓慢下沉,距离工作面7~24 m 范围顶板增速变形,距离工作面0~7 m 范围顶板下沉速度加快,最终顶板最大下沉量为85 mm。在顺槽构造区域,距离工作面65~153 m 范围顶板缓慢下沉,距离工作面25~65 m 范围顶板增速变形,距离工作面0~25 m 范围顶板下沉加快,最终顶板最大下沉量为289 mm。现场试验的顺槽巷道常规区域顶板下沉量较小,效果较好,构造区域顶板下沉量较常规区域有所增加,但最大下沉量仍在可控范围之内,能够保障顺槽巷道的安全使用。

图5 工作面回采期间23092 顺槽顶板下沉曲线

5 结论

通过围岩地应力测试得到了地应力分布情况,结合2309 工作面顶板砂质泥岩显著变厚的特点,对2309 工作面顺槽常规区域和构造区域的顶板支护设计进行了优化。现场应用表明,采用优化支护方案,顺槽常规区域顶板最大下沉量为85 mm,构造区域顶板最大下沉量为289 mm。顺槽常规区域和构造区域的顶板下沉量均在控制范围之内,未出现严重下沉、掉矸情况,表明优化后的顶板支护方案合理可靠,保障了2309 工作面回采期间顺槽的安全稳定,为类似条件顺槽支护设计提供了参考。