新景煤矿15#煤西翼轨道大巷加固技术应用研究

2023-08-24潘智虎

潘智虎

(山西新景矿煤业有限责任公司,山西 阳泉 045000)

1 工程概况

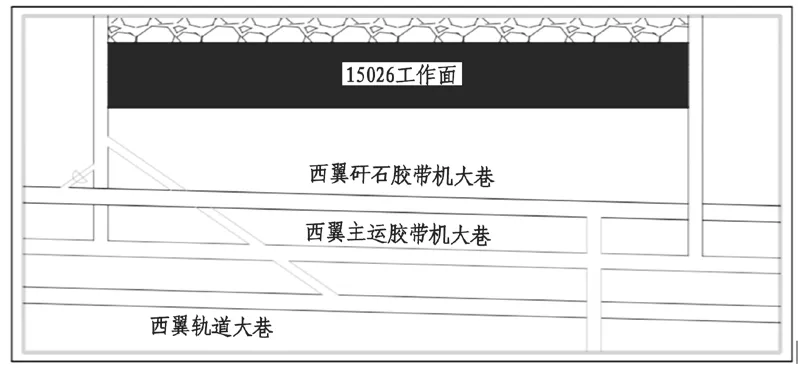

华阳智矿新景公司芦北15#煤采区西翼轨道大巷沿煤底板留顶煤掘进,15#煤层结构复杂,常发育有两层夹石,煤层厚度5.85~6.99/6.42 m,西翼轨道大巷巷道围岩类别为Ⅳ类,顶板、两帮全部为煤层,采用斜墙半圆拱形断面,掘宽×掘高=5600 mm×5000 mm,巷道北侧为15026 综放工作面。工作面末采阶段,对应区域的西翼轨道大巷表面出现明显的变形特征,变形严重巷段位置详情如图1 所示。从西翼主运胶带机大巷4#联巷口处开始,严重变形段总长度约550 m。根据西翼轨道大巷现场破坏现状及大巷围岩破坏特征数值模拟分析结果,设计采用注浆技术对大巷围岩进行加固。

图1 西翼轨道大巷位置详情

2 巷道现有支护及围岩破坏现状分析

西翼轨道大巷顶板及两帮均采用锚网索联合支护,锚杆直径22 mm、长度2.5 m,顶板每排9 根,两帮每排6 根,间排距为0.8 m,同排锚杆间采用直径12 mm 圆钢制作的“H”型钢梁联合加固。锚索直径21.8 mm、长度6.2 m,顶板每排5 根,两帮每排6 根,同排锚索间距为1.2 m,排距为锚杆的两倍,锚索间采用“H”型钢梁联合支护,护表金属网规格Φ6 mm×1000 mm×2000 mm。巷道表面喷层厚度约5 cm,材料为P.C32.5 水泥混凝土浆液。

经过对西翼轨道大巷现场调研,变形破坏特征如下:1)顶板:顶部表面喷层存在明显的分层脱离现象,喷层表面裂缝沿着大巷轴线方向不断延伸,顶板弯曲下沉特征明显,锚杆、锚索普遍存在弯曲、横向错动;2)两帮:多处出现明显不均匀的破碎和内侧鼓出,底角破碎变形最为明显,帮中破坏形式以剪胀破坏为主,斜墙段喷浆层多处出现脱落,金属网外露;3)底板:底板变形持续时间长,部分区段底鼓较为严重,影响巷道正常运输功能。

3 大巷围岩破坏特征模拟分析

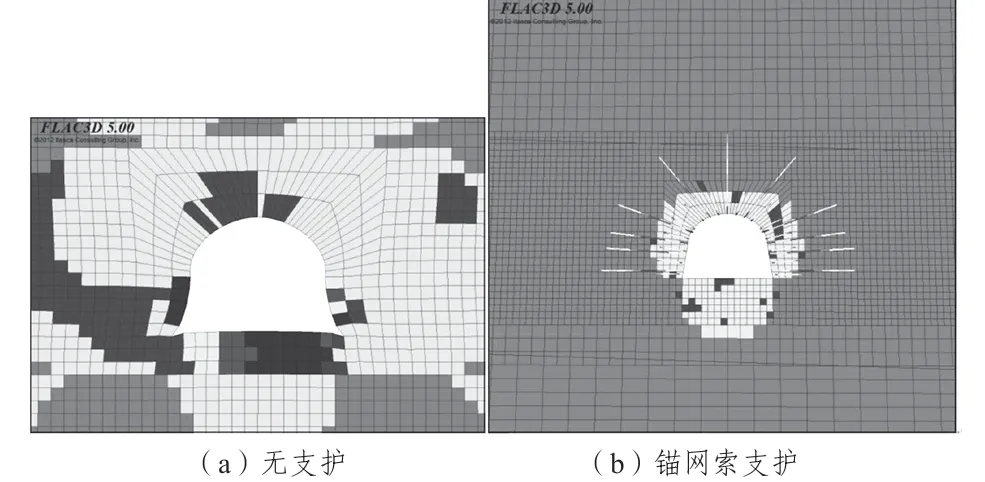

为探究西翼轨道大巷围岩破坏机理,以该巷道工作面地质条件及支护方案为基础,采用FLAC3D软件构建三维数值模型[1-2],模拟采用莫尔-库仑(Mohr-Coulomb)屈服准则。模型建立完成后开始运算,运算平衡的条件为最大不平衡力达到1×10-5MPa,得到初始应力场后,进行西翼轨道大巷的开挖,首先进行无支护条件下的开挖,然后进行锚网索支护条件下的开挖,给出支护前后巷道围岩塑性区模拟结果如图2。

图2 巷道围岩塑性破坏区分布

由图2 可以看出,无支护条件下,顶板破坏深度最大值为4.5 m,两帮水平方向破坏深度最大值为5.5 m,底板塑性破坏深度较大,最深处达到5.0 m。无支护条件下,巷道围岩松散破碎严重,表面剧烈变形破坏,两帮移近量达848 mm,底鼓量达473 mm。锚网索支护条件下,大巷顶板及两帮围岩塑性破坏程度明显降低,顶板、两帮围岩破坏深度分别为3.0 m、2.5 m,相对于无支护条件下减小幅度分别为33.3%、54.5%;两帮移近量为575 mm,比支护前减小32.2%;底板塑性破坏深度仍达到5.0 m,相对于支护前并无明显变化;底鼓量为689 mm,比支护前增大45.7%。

4 注浆加固方案和加固效果模拟研究

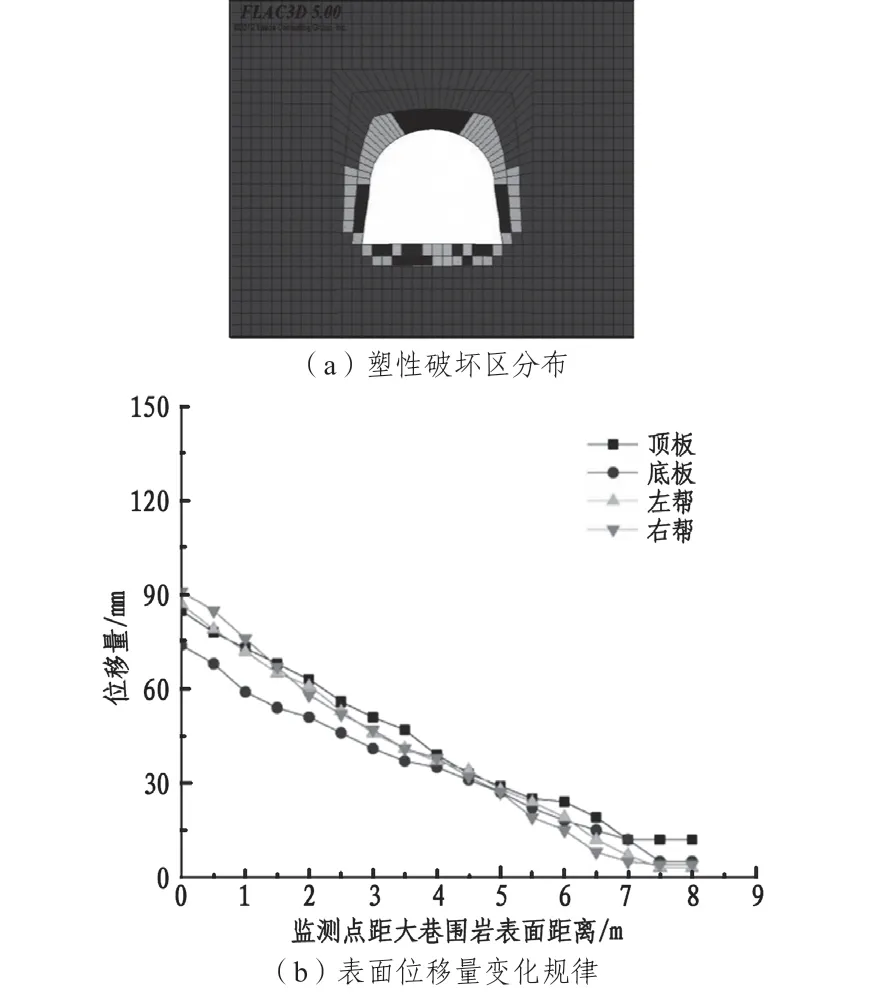

根据西翼轨道大巷现场破坏现状及数值模拟分析结果可知,现有条件下围岩变形原因主要有以下几方面:1)巷道埋深大、围岩强度低。巷道布置在15#煤层中,埋深为570~600 m,巷道顶板、两帮为煤体,围岩强度低、应力大,围岩破碎严重;2)原支护方案支护强度不足[3-4]。锚网索支护虽然一定程度上降低了围岩的破坏程度,但是围岩变形破坏范围仍较大,顶板及两帮破坏深度已超出锚杆的加固范围,且底板未采取有效支护措施,底板破碎及底鼓变形严重。基于西翼轨道大巷围岩破坏特征,提出通过注浆技术进行加固。为分析注浆加固后大巷围岩的变形规律,采用上文所述数值模型进行模拟研究。设计注浆范围为距巷道表面深度0~6 m 范围内,注浆材料采用普通425 硅酸盐水泥浆,得到注浆加固后大巷围岩塑性破坏特征及表面位移量变化规律如图3。

图3 注浆加固后数值模拟分析结果

图3(a)为大巷围岩塑性区分布模拟结果,顶板、两帮、底板塑性破坏深度最大值均为1.0 m,相对于原支护条件下分别减小66.7%、60.0%、80.0%,围岩塑性破坏范围显著减小;图3(b)为围岩变形量随着深度的变化规律,围岩变形量随着与巷道表面距离的增大不断减小,约在深度7 m 处位移量减小为零,巷道顶板下沉量、两帮移近量、底鼓量分别为91 mm、158 mm、75 mm,较原锚网索支护分别减小76.4%、72.5%、89.1%。由此说明,注浆加固可改善大巷围岩的塑性破坏状态,降低大巷表面的位移变形,提高围岩物理力学性能和承载能力,取得良好的围岩控制效果。

5 注浆加固方案及应用效果

5.1 注浆加固方案

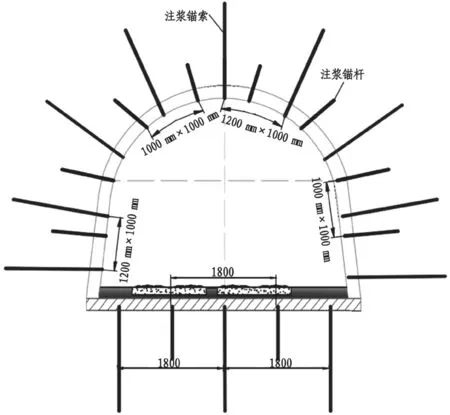

结合前文数值模拟研究成果,设计西翼轨道大巷采用注浆锚杆、锚索深浅联合注浆加固技术。浅部注浆参数:注浆锚杆直径22 mm、长度2.5 m,每排布置11 根(顶板5 根、两帮4 根、底板2 根),排距为1.0 m;深部注浆:注浆锚索直径21.8 mm、长度6.2 m,每排布置12 根(顶板5 根、两帮4 根、底板3 根),顶板和两帮布置间距为1.2 m,底板两根布置间距1.8 m,排距为1.0 m;浆液由P.C32.5复合硅酸盐水泥与自来水混合而成,水灰比约为5:2。为防止大巷表面漏浆,对于表面喷层开裂、脱落区域,注浆前先用C20 细石混凝土喷浆覆盖大巷表面围岩,然后进行注浆钻孔的施工。注浆孔采用7655 风锤配合Ф32 mm 钻头施工,注浆锚杆孔深约2550 mm,注浆锚索孔深6250 mm,浅部注浆压力3 MPa,深部5 MPa。注浆孔布置详情如图4。

图4 西翼轨道大巷注浆钻孔布置断面(mm)

5.2 加固效果分析

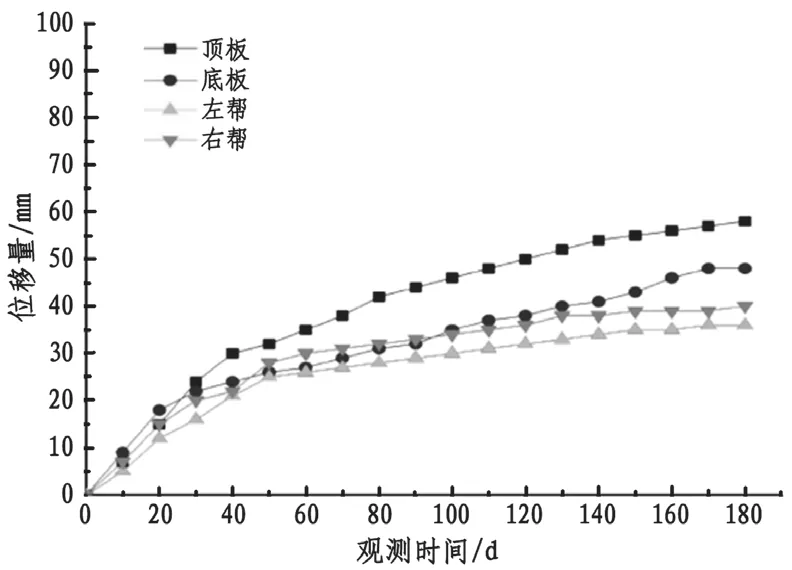

西翼轨道大巷采用注浆锚杆、锚索加固后,大巷底板平整光洁,顶板、两帮表面喷层再无开裂、脱落,围岩整体性良好。在巷道内多处采用十字布点法进行表面位移量观测,以距主运胶带机大巷4#联巷口200 m处为例,其表面位移量变化规律如图5。加固后前40 d 表面变形量增大速率较大,随后变形量增速逐渐减小;加固约100 d 后,大巷表面变形量基本不再增大,顶板下沉量、两帮移近量、底鼓量分别为56 mm、45 mm、68 mm,表面变形量维持在较低水平。说明该种加固方案能够有效控制大巷围岩变形破坏,实现其长期稳定的要求。

图5 表面位移变化规律

6 结语

通过对15#煤西翼采区轨道大巷现场调研表明,大巷顶底板及两帮表面均出现明显的变形破坏,支护结构损坏。结合数值模拟研究得知,大巷围岩破碎较严重,原支护方案存在支护强度不足的问题,设计采用注浆锚杆、注浆锚索深浅联合注浆方案。模拟分析表明,注浆加固后大巷围岩塑性破坏范围减小70%以上,表面位移同样显著减小。实地应用期间矿压监测结果表明,该加固方案能够有效控制大巷围岩变形破坏,实现其长期稳定的要求。