复合顶板临空巷道支护参数优化设计研究

2022-12-08赵群,张鹏

赵 群,张 鹏

(陕西陕煤黄陵矿业有限公司一号煤矿,陕西 延安 727307)

引言

以黄陵矿业一号煤矿1009进风顺槽为研究背景,通过现场实测的方法,对1009进风顺槽巷道变形量进行现场观测,结合理论分析、工业性试验的方法,对1009工作面进风顺槽实施补强支护,优化1009进风顺槽支护参数,维护巷道围岩稳定,确保矿井安全高效生产。

1 工程概况

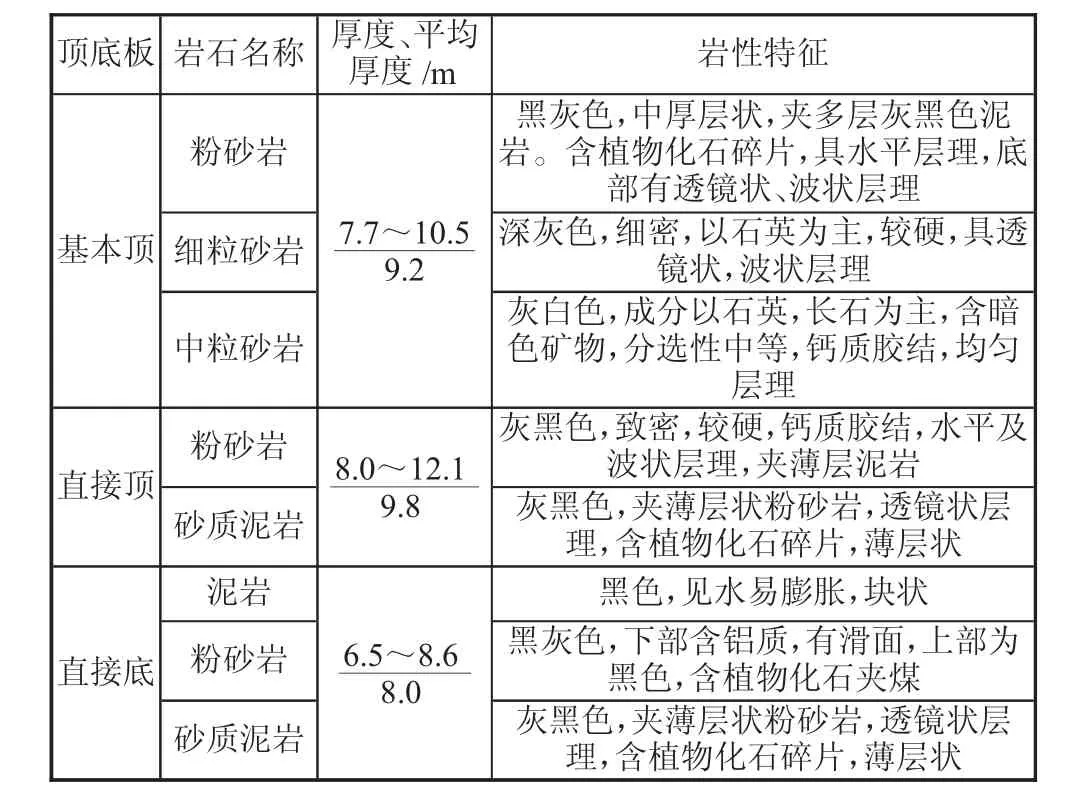

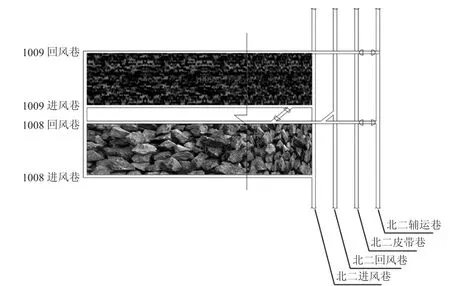

1009进风顺槽北邻1009工作面,东接北一进风大巷,顺槽长度2 919 m,巷宽5 m,巷高3 m,巷道断面积15 m2。巷道基本顶为均厚9.2 m的粉砂岩、细粒砂岩,直接顶为均厚9.8 m的粉砂岩、砂质泥岩,直接底为均厚8.0 m的泥岩。1009进风顺槽现有支护形式为顶部锚索梁,采用T140型钢带加工,梁长4.6 m,一梁四索,排距1 200 mm,锚索采用Φ17.8 mm×8 300 mm防腐钢绞线。顶锚杆中间四排间距850 mm,靠两侧两排间距900 mm,排距为1 200 mm,6×6矩形布置,采用Φ20 mm×2500 mm左旋无纵筋螺纹钢锚杆。顶部挂塑钢网,网孔50 mm×55 mm。帮锚杆间排距均为1 100 mm×1 000 mm,3×3矩形布置,非回采侧(副帮侧)采用Φ20×2 500 mm左旋无纵筋螺纹钢锚杆,配套钢托板尺寸为200 mm×200 mm×12 mm,回采侧(主帮侧)采用Φ20 mm×2 500 mm玻璃钢锚杆,除使用配套托盘外,每根锚杆另增加规格为350 mm×200 mm×50 mm木托板一块。帮部挂塑钢网,网孔为50 mm×55 mm。1009进风顺槽巷道布置关系图如图1所示,顺槽顶底板岩性参数表如表1所示。

表1 1009进风顺槽顶底板岩性参数表

图1 1009进风顺槽巷道布置关系图

2 巷道变形原因分析

2.1 工程地质环境

1009进风顺槽直接顶为粉砂岩与砂质泥岩互层,岩体自身强度较低,巷道围岩强度在井下潮湿环境下进一步降低,传统的支护条件难以保证巷道围岩稳定。

2.2 1008工作面采动影响

1009进风顺槽临近1008工作面采空区,1008工作面于2021年12月停采,采空区尚未完全垮落稳定,1008工作面开采的残余支承压力对1009工作面进风顺槽影响较大,进一步导致1009进风顺槽巷道变形收敛。

2.3 局部巷道支护失效

1009进风顺槽在掘进期间采用“锚杆+锚索+T140型钢带+金属网”联合支护,巷道掘进期间维护效果尚可,但由于1008工作面采空区采动影响,1009进风顺槽局部出现锚杆破断、钢带挤压变形现象,局部支护措施失效,巷道变形严重。

3 数值模拟研究

针对1009进风顺槽临空地质特征,采用MIDAS-FLAC3D数值模拟试验,对1009进风顺槽巷道变形收敛形态进行模拟,根据数值模拟分析结果,进一步提出补强支护方案。

3.1 1009进风顺槽回采期间变形特征分析

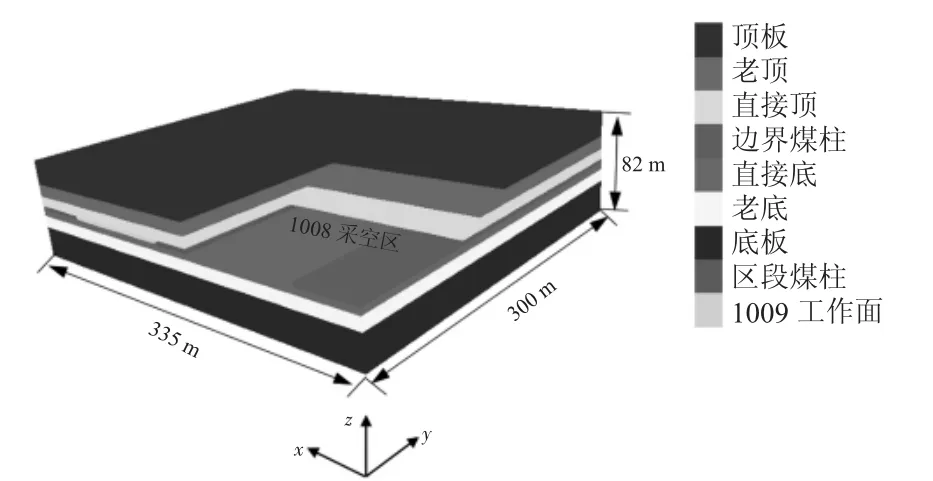

建立数值模型如图2所示。数值模型尺寸长×宽×高为335 m×300 m×82 m,模型共计356 755个单元、401 938个节点。对数值模型施加边界条件,即对模型的x方向、y方向及模型底板限制位移,在模型顶板施加5 MPa的均布应力,分析1008工作面回采期间,1009进风顺槽巷道变形情况。数值模拟分析结果如图3所示。

图2 数值模拟模型示意图

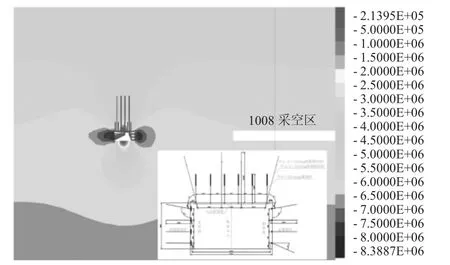

图3 数值模拟分析结果图(Pa)

由图3可知,1008工作面回采产生的侧向支承压力对1009进风顺槽产生动压影响,巷道两帮受力明显,峰值应力达到8.39 MPa,顺槽巷帮容易出现片帮现象。顶板靠煤柱帮侧应力积聚明显,达到4.5 MPa。由此可推断,1009进风顺槽顶板靠煤柱帮侧可能出现顶板下沉现象,1009进风顺槽巷道变形严重,需要进行补强支护措施维护巷道稳定。

3.2 1009进风顺槽补强支护参数数值模拟分析

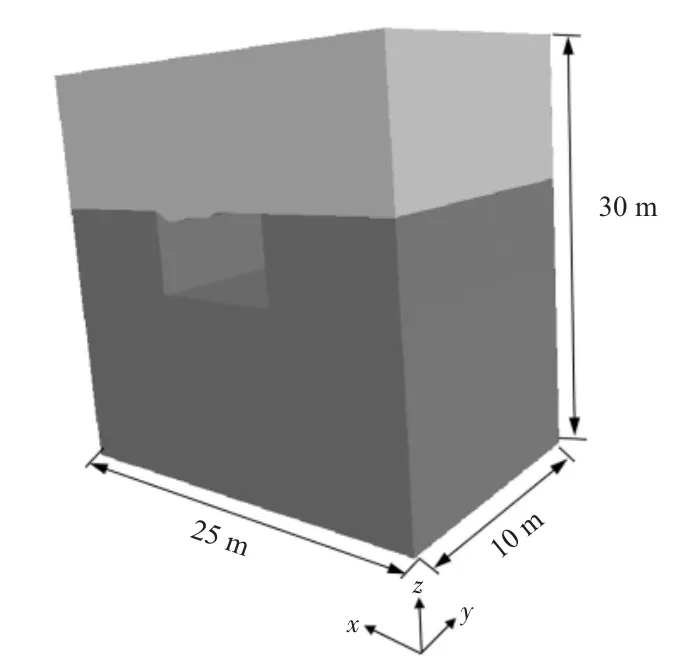

对1009进风顺槽局部巷道变形严重部位进行重新建模,模型长×宽×高为15 m×10 m×15 m,模型共计112 320个单元、120 939个节点。根据1008工作面回采采动应力分析结果,通过提取围岩应力的方式,对1009进风顺槽施加边界条件,分析1009进风顺槽局部巷道变形特征,并根据分析结果,确定1009进风顺槽补强支护方案。巷道变形模拟模型示意图如图4所示。

图4 1009进风顺槽巷道变形模拟模型示意图

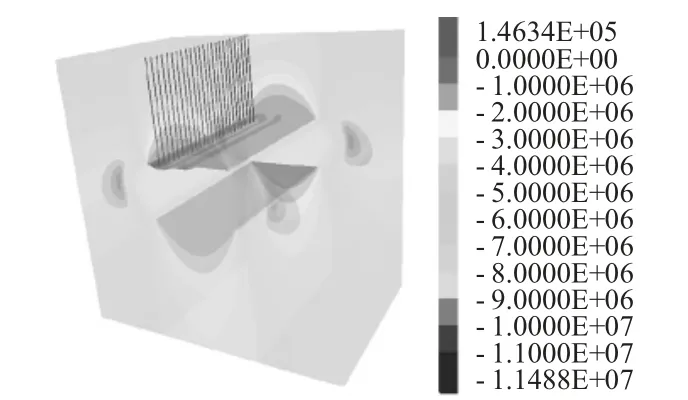

针对1009进风顺槽受采动影响产生的巷道变形,提出采用“T140型钢带+金属网+锚索”联合补强支护方式实施补强支护,钢带规格为T140×3600mm,一梁四索,锚索采用Φ21.8 mm×10 300 mm钢绞线,锚深10 000 mm,金属网规格为Φ6 mm金属网,网片规格为2 m×1 m,网孔尺寸100 mm×100 mm。补强支护后的应力分布云图如图5所示。

图5 1009进风顺槽补强支护应力(Pa)分布云图

由图5可知,实施补强支护后,1009进风顺槽锚索对巷道顶板发生下沉的位置产生约束,巷道变形较未实施补强支护之前发生明显变化,补强支护方案合理。

4 现场实测研究

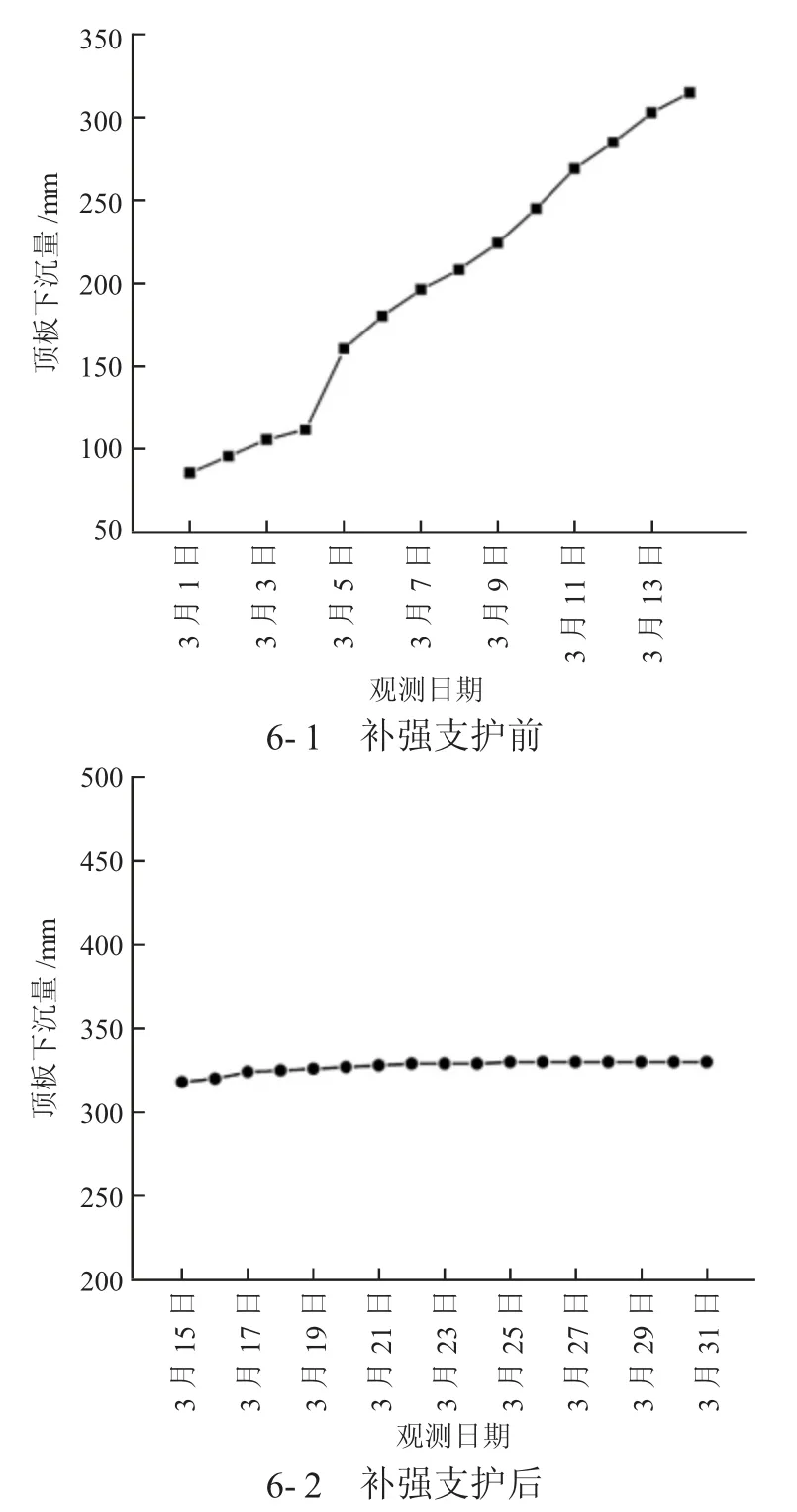

根据数值模拟分析结果提出的1009进风顺槽补强支护方案,对1009进风顺槽补强支护段进行巷道变形观测,观测结果如下页图6所示。

由下页图6可知,实施补强支护前,1009进风顺槽受1008工作面回采的采动应力影响,在观测期内,顺槽最大顶板下沉量达到315 mm,巷道最大下沉速度达到49 mm/d。实施补强支护后,1009进风顺槽巷道变形速度整体减少。在观测期内,顺槽最大顶板下沉量达到330 mm,最大顶板下沉速度为2 mm/d。巷道实施补强支护后,取得了良好的应用效果。

图6 1009进风顺槽补强支护前后巷道变形量

5 结论

1)根据1009进风顺槽变形因素分析,1009进风顺槽巷道变形主要由于巷道地质因素及1008采空区动压影响,采用数值模拟分析方法分析认为,1009进风顺槽应力集中区主要表现在巷道帮部及顶板靠两帮侧。

2)结合理论分析及数值模拟分析结果,对1009进风顺槽提出“T140型钢带+锚索+金属网”联合补强支护措施,现场应用发现,实施补强支护后,顺槽最大顶板下沉量达到330 mm,最大顶板下沉速度为2 mm/d。

(编辑:郭萍茹)