包覆方法对可拉伸温度传感混合电子纱性能的影响

2023-08-23王浣雨孟粉叶胡吉永杨旭东

王浣雨 孟粉叶 胡吉永 杨旭东

1.东华大学 纺织学院,上海 201620;2.嘉兴职业技术学院 时尚设计学院,浙江 嘉兴 314000

相对恒定的体温是人体进行日常生命活动的基础[1],体温偏离正常值时人体内酶的活性将受到影响,导致各种细胞、组织和器官功能紊乱或死亡[2],从而影响人体健康。相比传统的体温监测仪,新型温度传感纱具有柔软、灵敏、轻巧等优点,受到越来越多的关注。其中,温度传感混合电子纱是一种将传统的硬质微小温度传感元件与柔性电路相结合制成的电子纱[3],其克服了温度传感纱传感材料与引线材料难以分离且不能对单点皮肤温度进行监测的缺陷,具有良好的隐蔽性和产品穿戴舒适性,适用于动态温度和单点皮肤温度的测量。

传统的电子封装技术能够减小外力作用及水分、汗液等对传感元件的破坏,提高电子元件的耐久性,但会造成电子纱整体柔软度与产品穿戴舒适性下降,导致人体穿着体验感较差。为提高温度传感混合电子纱的整体美观性和舒适性,可使用纺织纤维对传感元件和引线材料进行包覆。目前常见的包覆方法有针织、编织和包缠3种,已广泛用于普通纺织品的包覆织制,但用于温度传感混合电子纱的制备还鲜有涉及,并且不同包覆方法对纱线性能的影响也未可知。

针织包覆方法集成的纱线孔隙较大,无法完全包覆内部纤维和传感元件,达不到隐蔽性要求。基于此,本文分别采用编织和包缠2种方法对可拉伸温度传感混合电子纱进行封装包覆,并对所得2种包缠传感纱的表面形态、伸长率、灵敏度和响应时间等进行测试与分析,探讨包覆方法对可拉伸温度传感混合电子纱性能的影响。

1 试验部分

1.1 试样制备

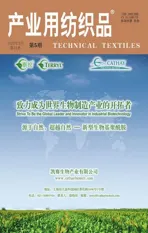

将0.07 mm的铜丝漆包线螺旋缠绕于线密度为124.4 tex的高弹性氨纶上,通过单向热压焊接方式将铜丝与商用10 kΩ 的0402 NTC热敏电阻连接,并采用热缩管封装技术将其封装在纱线上,制成电子纱。为减少热量积累,提高电子纱的导热性能,延长传感元件的使用寿命,选择具有良好的强度、耐磨性和导热性的锦纶复丝(规格为11.1 tex/34 f)作为包覆材料,分别对可拉伸温度传感混合电子纱进行包缠包覆和编织包覆。

1.1.1 包缠包覆

常见的包缠纱有单层包缠纱和双层包缠纱2种,其中双层包缠纱具有对称结构,中间层芯纱受到的两侧压力大小相等,因而芯纱不易滑移[4]。研究表明,以相反方向对称包缠芯纱得到的纱线弹性好[5]。本文使用自制的空心锭包缠纺纱机制备单层和双层包缠传感纱。然而,制备过程中发现2种包缠传感纱均存在露芯的情况,因此最终制备了单层、双层和三层包缠传感纱。其中,单层包缠传感纱示意图如图1所示。

图1 单层包缠传感纱示意图

1.1.2 编织包覆

采用12锭高速编织机对可拉伸温度传感混合电子纱进行编织包覆,得到的编织传感纱如图2所示。编织纱与编织轴向的夹角称为编织角。编织角是影响纱线力学性能的主要参数。魏雅斐[6]使用编织技术制备了不同编织结构与编织角的聚芳酯编织纤维绳,并对其进行拉伸性能试验,发现随着编织角增大,编织绳的伸长率增大,断裂强力和比强度则减小。本文主要通过控制送纱系统和卷绕系统的速度,调整芯纱紧度和编织点位置来改变编织角大小,制备出编织角分别为50°、60°和70°的3种编织传感纱。

图2 编织传感纱示意图

1.2 测试与表征

1.2.1 表面形态

为清楚地观察包缠传感纱和编织传感纱的包覆效果,使用HDMI200C-B型电子显微镜观察2类包覆传感纱的包覆结构,采用比例尺测算不同包缠层数和编织角下传感区域的直径,并使用显微镜的测量功能测量编织纱的编织角,每种包缠层数和编织角的纱线各测试5个试样,每个试样选择10个不同的部位进行测试。

1.2.2 伸长率

测量不同包缠层数和编织角的可拉伸温度传感混合电子纱的伸长量,按式(1)计算其伸长率。每种纱线测试5个试样,每个试样选取5个不同的部位进行测试,结果取平均值。

(1)

式中:δ为伸长率;L0为可拉伸温度传感混合电子纱在自然伸直状态下的长度;L1为纱线拉伸到最大程度时的长度。

1.2.3 传感性能

1.2.3.1 电阻

将2种不同包覆方法包覆的可拉伸温度传感混合电子纱试样放置在P-10型加热台上,使其传感部位靠近加热平面,在28~43 ℃(人体温度)的范围内调节温度并测试电阻,每次测试时加热平面温度升高1 ℃,精度控制在-0.1~0.1 ℃。采用电阻测试设备(安捷伦34970A)进行多通道独立测试,在数据采集卡的计算机端采集电阻值,采样频率为1 s/次,持续采集3 min,每种包覆传感纱测试5个不同的试样以排除偶然性因素。

1.2.3.2 响应时间

在45 ℃的加热平面上稳定采集完试样的电阻值后,迅速将其转移至室温(25 ℃)环境下放置5 min,待电阻趋于稳定后,再将试样移至45 ℃的加热平面上,测试升降温后试样电阻的变化。采样频率为1 ms/次,取电阻值变化63.2%所需的时间作为响应时间[7]。每种包覆传感纱测试5个不同的试样,每个试样测试6次,结果取平均值。

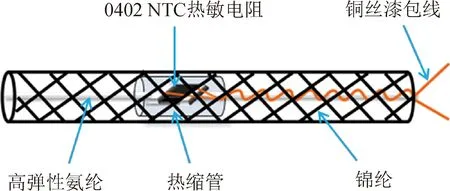

1.2.4 循环拉伸性能

将2种包覆传感纱在温度为(20±2)℃、相对湿度为(65±2)%的环境中放置24 h后,采用自制的纱线拉伸平台进行循坏拉伸性能测试。设置纱线初始长度为5 cm,拉伸停顿时间和回复时间均为1 s,以2.5 mm/s的速度匀速拉伸,并在10%的应变下往返拉伸100次。试验过程中使用安捷伦34970A电阻测试设备的夹头夹持纱线的引线端口,同步测试纱线的电阻(图3),电阻采样频率为200 ms/次。为防止空气流通对包覆传感纱电阻产生影响,测试过程在密闭实验室内进行,每根纱线的测试时间仅为10 min。

图3 可拉伸温度传感混合电子纱的电学和力学性能测试平台

2 结果与讨论

2.1 表面形态与伸长率

2.1.1 包缠传感纱

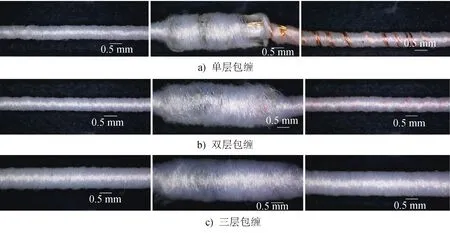

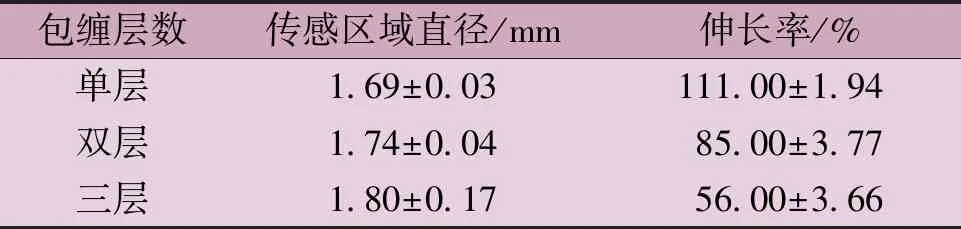

图4为电子显微镜拍摄的不同包缠层数包缠传感纱照片。由图4可以看出,随着包缠层数的增加,芯纱颜色逐渐变淡,三层包缠后芯纱完全被包覆,如图4c)所示。

图4 不同包缠层数的包缠传感纱

测试并计算不同包缠层数的包缠传感纱传感区域的直径和纱线伸长率,结果如表1所示。结合图4和表1可知,随着包缠层数的增加,传感区域直径逐渐增大,纱线伸长率则减小。这是因为传感纱的拉伸性能主要由内部的芯纱提供,包缠层数增加,芯纱与包缠纱间的阻力增大,伸长率减小。

表1 不同包缠层数包缠传感纱的传感区域直径和纱线伸长率

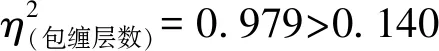

2.1.2 编织传感纱

图5为电子显微镜拍摄的3种不同编织角编织传感纱照片。编织角的实测值及编织传感纱传感区域直径和纱线伸长率测试结果如表2所示。结合图5和表2可知,随着编织角的减小,传感区域直径和纱线伸长率均减小,这是因为编织纱编织角较小时,编织纱向中心挤压,受外力拉伸时,编织纱旋转伸直空间较小,纱线更易于达到断裂伸长的极限而发生断裂,从而使传感区域直径和纱线伸长率均减小。

表2 不同编织角编织传感纱的传感区域直径和纱线伸长率

图5 不同编织角的编织传感纱

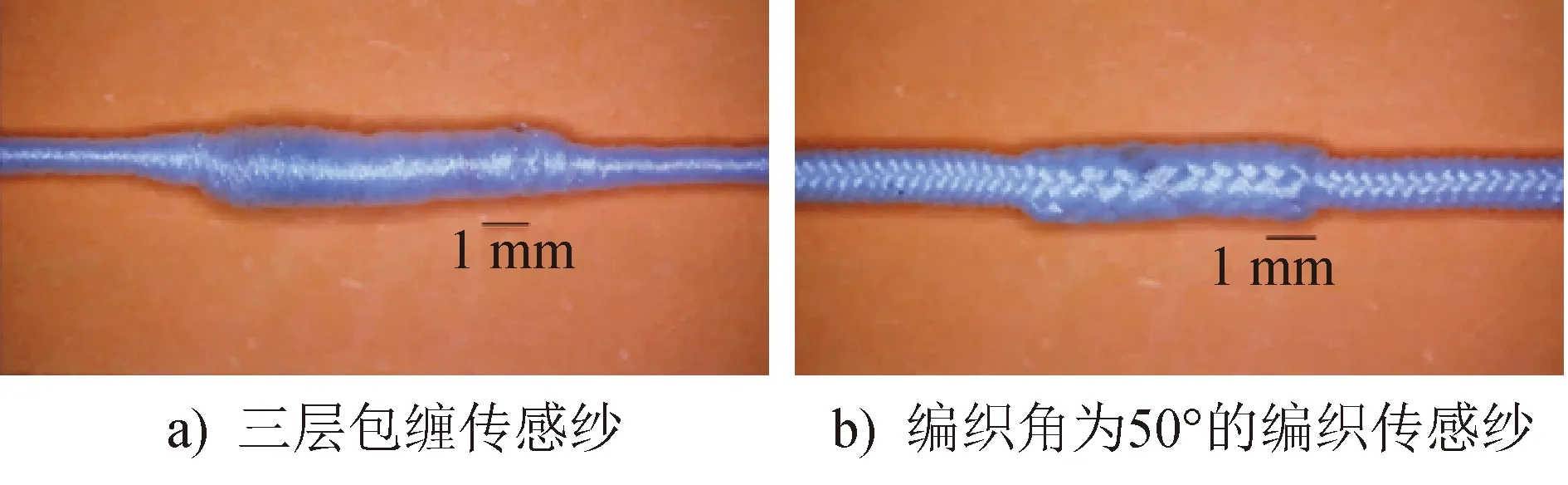

普通织物的伸长率通常小于20%,为了使传感纱制成的织物具有较好的接触舒适性,降低穿着异物感,综合考虑后,选择伸长率较低的三层包缠传感纱和编织角为50°的编织传感纱(图6)进行后续传感性能和循环拉伸性能试验。由图6可以看出,纱线传感区域的直径明显大于导线区域的。经测量计算得到,包缠纱传感区域直径为(1.80±0.17)mm,导线区域直径为(0.95±0.08) mm;编织纱传感区域直径为(1.63±0.11)mm,导线区域直径为(1.06±0.03)mm。可知,编织传感纱传感区域和导线区域的直径差异相对较小,整体包覆更均匀。

图6 两种不同包覆方法的传感纱试样

2.2 传感性能

2.2.1 灵敏度

电阻温度系数是分析电阻型传感元件温度灵敏度的关键参数[8],通常表示在零功率条件下,传感元件温度变化1 ℃时电阻的相对变化,计算式如式(2)所示。

(2)

式中:α为电阻温度系数;Rt为t℃下被测试样的电阻;Ri为i℃下被测试样的初始电阻;t=i+Δt,Δt为温度变化。热敏电阻是通过热阻传感的,因此可通过α表征其有效灵敏度,α的绝对值越大,传感元件的灵敏度越高。

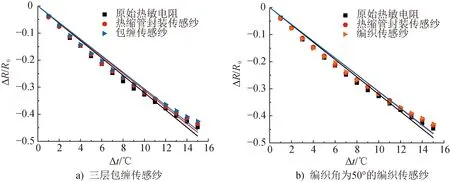

图7为2种不同包覆方法制备的传感纱的相对电阻-温度变化情况。由图7可以看出,2种包覆传感纱的相对电阻(ΔR/R0,ΔR为电阻变化量,R0为初始电阻)随温度变化均呈线性响应(R2>0.99)。拟合直线的斜率反映温度传感纱的灵敏度。由图7可以看出,2种包覆传感纱拟合直线的斜率均小于原始热敏电阻的,且编织传感纱的灵敏度与热缩管封装传感纱的更接近。

图7 不同包覆方法的温度传感纱的相对电阻-温度变化情况

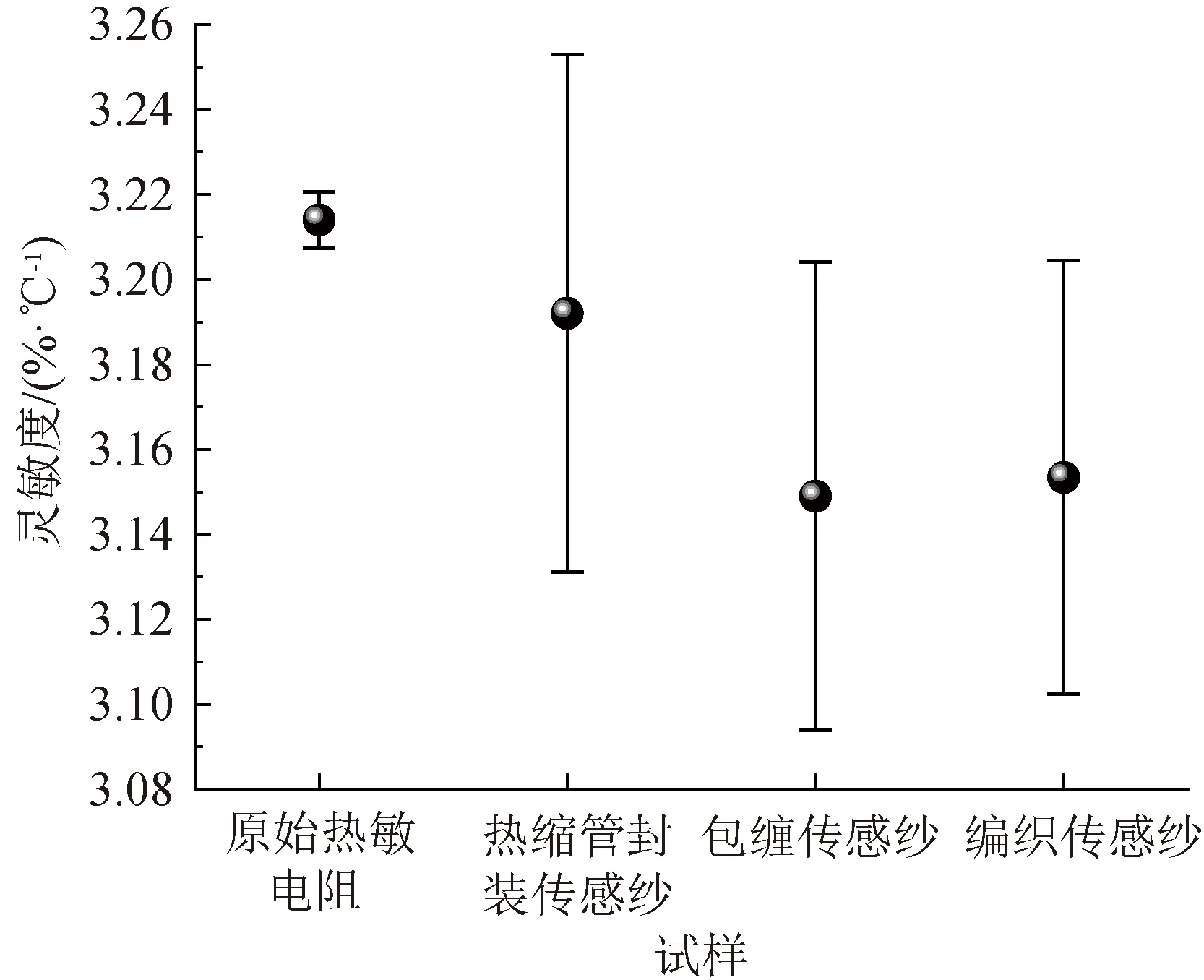

为判断包覆及包覆方法对传感纱灵敏度的影响,对热缩管封装传感纱、包缠传感纱和编织传感纱的灵敏度进行单因素方差分析,结果表明:当β=0.05时,P=0.51>β,说明3种纱线的灵敏度无显著差异。计算得到原始热敏电阻、热缩管封装传感纱和2种包覆传感纱的灵敏度均值如图8所示。由图8可以看出,在人体温度范围(28~43 ℃)内,温度每改变1 ℃时,传感纱的电阻变化超过3.09%,适合用于人体皮肤表面温度的监测。与热缩管封装传感纱相比,编织传感纱的灵敏度降低了1.21%,包缠传感纱的灵敏度降低了1.35%;与原始热敏电阻相比,编织传感纱的灵敏度降低了1.89%,包缠传感纱的灵敏度降低了2.02%,出现这种现象的原因是纱线经包覆后,热量需通过包覆纱和热缩管后才能传导给热敏电阻,而包缠传感纱传感区域的直径比编织传感纱的大,使得热敏电阻与加热平台的距离增大,两者的温度差因此增大,灵敏度降低。

图8 4种温度传感纱的灵敏度对比

2.2.2 响应时间

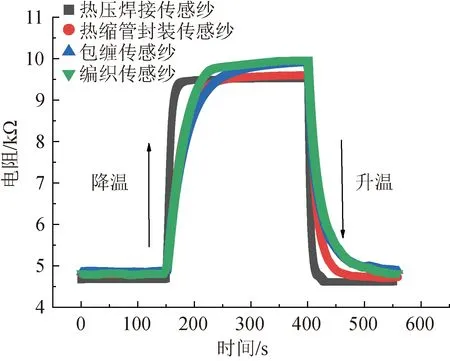

包覆传感纱的动态响应情况如图9所示。由图9可以看出,热压焊接传感纱的响应速度非常快,曲线几乎呈垂直状态,热缩管封装传感纱的响应速度比热压焊接传感纱的慢,但比包缠传感纱和编织传感纱的快,且包缠传感纱的动态响应曲线最平缓。为探讨包覆及包覆方法对传感纱响应时间的影响,对热缩管封装传感纱、包缠传感纱和编织传感纱的升/降温响应时间进行单因素方差检验分析,结果显示:升温过程中,当β=0.05时,Fβ=3.10,F(2,87)=131.04>Fβ;降温过程中,当β=0.05时,Fβ=3.10,F(2,87)=52.76>Fβ,说明3种传感纱的升/降温响应时间均存在显著差异。通过进一步对比两两组别的差异可知,升/降温过程中,包缠传感纱与热缩管封装传感纱的P<β,编织传感纱与热缩管封装传感纱的P<β,包缠传感纱与编织传感纱的P<β,说明包覆及包覆方法均对传感纱的升/降温响应时间有显著影响。

图9 不同温度传感纱试样的动态响应情况

表3给出了不同温度传感纱试样的动态响应时间。通常人体皮肤温度在几分钟内即出现一定幅度的变化[9],温度传感器的响应时间小于30 s时,才能获得精确且连续的温度测量值[10]。由表3数据可知,经包缠、编织包覆后传感纱的升降温响应时间均小于16 s,说明2种包覆传感纱均适合于人体皮肤表面温度变化的监测。对比热压焊接传感纱的响应时间可知,热缩管封装传感纱和2种包覆传感纱的升/降温响应时间均更长,原因主要是封装/包覆结构增加了传感区域与加热台平面之间的距离,增大了热阻抗,从而延缓了温度传导;所有试样的降温响应时间均明显大于升温响应时间,原因是降温过程中,热空气滞留在纱线的纤维孔隙中,加之封装/包覆材料的热惯性,导致热量散失较慢。其中,编织传感纱的动态响应时间比包缠传感纱的短,响应速度更快,原因是编织传感纱的孔隙小,包含的静态空气量少,热量传递速度快。

表3 不同温度传感纱试样的动态响应时间

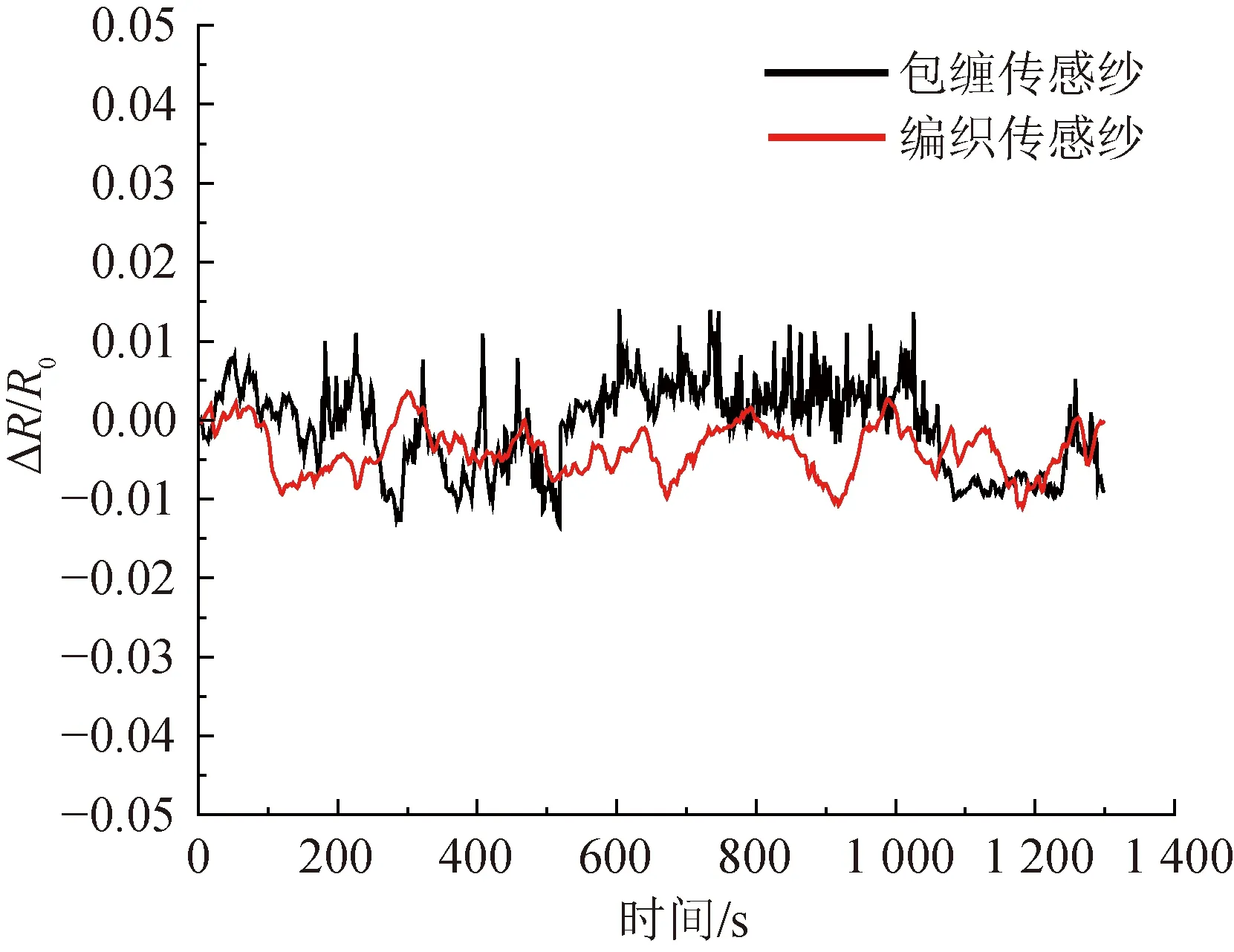

2.3 循环拉伸性能

图10为2种包覆传感纱在10%应变下循环拉伸100次过程中电阻的变化情况。从图10可以看出,2种包覆传感纱的最大电阻变化率均在-1%~1%范围内波动。通过数值计算可得,包缠传感纱在10 %应变下电阻变化率为-(1.16±0.11)%~(1.14±0.09)%,对应的温度变化为-(0.36±0.02)~(0.31±0.03)℃;编织传感纱的电阻变化率为-(1.11±0.12)%~(0.36±0.07)%,对应的温度变化为-(0.09±0.03)~(0.29±0.02)℃。由此可知,编织传感纱的温度变化比包缠传感纱的小,且两者的温度变化均小于0.4 ℃,而检测糖尿病足溃疡的温度精度为-0.5~0.5 ℃[11]。可知,制备的2种包覆传感纱均可用于监测人体表面皮肤温度变化。

图10 2种包覆传感纱在10%应变下循环拉伸100次过程中电阻的变化情况

3 结论

为满足混合电子纱的柔软舒适性要求,分别选择包缠和编织2种方法对经热缩管封装的可拉伸温度传感混合电子纱进行包覆,探讨不同包缠层数和编织角对传感区域直径和纱线伸长率的影响。对比选定的2种包覆传感纱,探讨包覆及包覆方法对纱线传感性能和循环拉伸性能的影响。主要研究结论如下:

(1)包缠层数对包缠传感纱的传感区域直径无显著影响,对纱线伸长率影响较大,包缠层数增加,纱线伸长率减小;编织角对编织传感纱的传感区域直径和纱线伸长率均有显著影响,编织角小,传感区域直径和纱线伸长率均较小。

(2)包覆及包覆方法对传感纱的灵敏度无显著影响,但对响应时间有影响。其中,编织传感纱的灵敏度高于包缠传感纱的,响应时间也更短。

(3)2种包覆传感纱的电阻在循环拉伸过程中的变化均较小。