天然气液化主低温换热器流动换热特性教学实验设计

2023-08-22李玉星朱建鲁王武昌胡其会孙崇正

韩 辉,李玉星,朱建鲁,王武昌,胡其会,孙崇正

(中国石油大学(华东)储运与建筑工程学院,山东省油气储运安全省级重点实验室,山东青岛 266580)

0 引 言

2020 年9 月,习近平总书记提出“碳排放力争于2030 年前达到峰值,努力争取2060 年前实现碳中和”的目标[1]。天然气作为一种低碳能源,在我国向低碳能源转型并最终实现“双碳”目标的过程中起着重要的桥梁作用[2-3]。液化天然气(Liquefied Natural Gas,LNG)是天然气的一种高效运输、储存方式,逐渐成为国际天然气贸易的主流形式。2020 年,我国LNG 进口总量约为7.24 ×106t,约合9 ×1010m3,占我国天然气进口总量的65%[4-6]。LNG需求的剧增必将带来其产业链的飞速发展,同时也提高了对液化天然气方面人才培养的要求。我校在油气储运工程专业开设液化天然气利用技术这门课程已有12 年,目前课程体系成熟,教学内容覆盖液化天然气产业链上中下游的主要工艺与设备,使本专业毕业生具有从事液化天然气相关工作的基础知识与技能。2019 年,本专业通过专业认证,围绕培养“能够分析、解决复杂工程问题”的专业技术人才这一目标[7-8],考虑到本专业课程实验在天然气液化工艺中主低温换热设备方面少有涉及,因此教研组以国家自然科学基金联合重点项目“新型FLNG装置天然气带压液化复杂流动与换热的基础问题”项目以及山东省自然科学基金“多自由度扰动下微通道内非共沸工质流型演化及换热特性研究”项目为依托,搭建了一套天然气液化主低温换热器流动与换热实验装置,该装置可以实现低温测试条件下流型演化特性观测[9]和流动换热性能测试[10-11]。装置具有较好的通用性,对天然气液化工艺中常见的主低温换热器,例如板翅式换热器、绕管式换热器以及印刷电路板式换热器等[12-14]均可通过更换测试段实现测试;同时测试段可灵活拆卸、组装,用于测试不同的内部通道结构和管型等参数影响。利用该实验装置开展不同主低温换热器在不同温区的流动换热课程实验,帮助学生理解换热设备的换热规律与工作机制,锻炼学生形成分析、解决天然气液化工艺中主低温换热器存在的复杂流动传热问题的能力[15]。

1 实验系统设计

1.1 流动换热实验平台的设计

搭建的天然气液化主低温换热器流动换热特性实验装置的工艺流程如图1 所示。实验流程包括低温冷剂循环、液氮制冷流路、常温液相冷剂循环、热水循环和冷水循环。装置可以实现低温和常温条件下不同冷剂的流动传热测试。

图1 天然气液化工艺主低温换热器流动换热特性实验装置及工艺流程

常温冷剂循环中,采用戊烷作为测试工质,分离器中的液态戊烷通过屏蔽泵输送至板式换热器,与热水进行换热,达到饱和温度后进入可视化测试段。泵的出口设有至分离器的旁通,便于流量进一步调节。戊烷进入可视化测试段后,在换热通道中被加热并完成换热和压降性能测试;流出测试段后,经水冷后返回分离器。为了实现戊烷的加热和冷却,分别配套设计了热水和冷水循环,冷、热水分别通过离心泵输送至板式换热器,换热后回到储罐。实验中通过调节变频泵频率及出口阀门开度控制质流密度(30~50 kg/(m2·s)和工质入口干度(0~1)。

低温冷剂循环中,实验工质包括氩气、R11 等。气体工质经风机增压后,进入板式换热器冷却,之后在两级冷凝器中与液氮换热实现预冷和过冷。液化后的冷剂进入低温实验测试段,在换热测试段,冷剂被加热完成相变传热,同时进行该过程的流动和换热性能测试。换热后的工质通过气化器完全气化后,回到风机入口。低温实验中采用液氮冷却,液氮通过自增压从储罐流出,依次进入深冷冷凝器和预冷凝器,换热后排入空气中。低温实验管路和测试段需要包裹保温层保冷,以确保低温实验的正常进行。

1.2 不同换热器测试段的设计

为了能够实现不同低温换热器的测试,针对典型的换热器结构,例如绕管式换热器和印刷电路板式换热器,分别进行了测试段的设计,测试段可以直接与实验平台连接,开展实验测试。

(1)绕管式换热器测试段的设计。绕管式换热器是一种大型的换热设备,实验室加工的测试段应能够体现该类型设备的主要流动和换热特征,设计的结构如图2 所示,由外壳、管束、侧板与可视化窗口组成。设计外壳尺寸为130 mm ×98 mm ×314 mm,材料为304 不锈钢;管束是绕管式换热器工作部分的主体,其前后由2 层管束组成,由上到下依次为多排稳流管和测试管,测试管管壁轴向打孔,可插入T 型热电偶测温;管内置电加热棒,通过控制柜调节电加热棒的功率,以提供不同大小热流,单根加热棒最大功率为240 W。可视化窗口为3 mm厚度的透明亚克力板。侧板用于固定管束,通过改变侧板开孔位置、大小、形状可以方便实现不同管间距、管径、管形的测试管测试。图3 所示为加工测试的几种换热管管形。侧板与外壳通过螺栓连接并用丁腈垫片密封。

图2 绕管式换热器测试段结构

图3 绕管式换热器测试段换热管管形

(2)印刷电路板式换热器测试段设计。印刷电路板换热器是一种高效紧凑式换热器,其通道尺寸在毫米级,典型换热通道结构如图4 所示,测试段由微通道测试段和有机玻璃盖板构成,微通道测试段通过化学蚀刻或者机械加工的方式制作。在测试通道底部对应放置长200 mm,宽60 mm的电加热片,以实现测试段的均匀加热,并通过控温箱来控制加热的热流密度。为测量通道的流动换热性能,在测试段进口安装流量计,进、出口处分别布置温度和压力传感器,测量工质的流量、温度和压力等参数。同时,微通道底部5 mm处沿流动方向等距布置6 个Ø2 mm的测温孔,以放置热电偶,测量沿程的温度变化。为减小实验过程中由于漏热带来的热损失,在进行流动沸腾换热实验时,对整个实验装置包裹保温隔热材料。

图4 印刷电路板换热器测试段示意图

2 用于课程实验的可行性分析

本装置侧重于天然气液化过程中不同类型主低温换热器在不同温区的流动换热性能测试,具有以下特点:

(1)实验内容丰富性。天然气液化工艺所常用的主低温换热器类型并非单一,不同类型换热器的流动换热性能差异较大;同时,对于同一类型换热器用于天然气液化时,其工作温区跨度较大,流动换热规律也不尽相同。当前实验装置将流体控制系统与测试段分离,采用标准化进出口连接方式,便于更换不同类型测试段;此外,可通过控制管路阀门切换使用常温管路与低温管路,实现不同操作温度下的实验。

(2)实验装置可靠性。当前实验装置离心泵、板式换热器、流量计、温度传感器、压力传感器等所有设备选型参数均按所定实验工况计算所得,均可在设计实验工况范围内长时间稳定运行。所有管路均做充分保温处理,确保换热实验系统的漏热量在允许范围内。

(3)实验装置安全性与易操作性。当前实验装置运行压力较低,管道承压富余量极大;管道经过严格的泄漏检测,且动力设备均设有旁通管路,储罐等设置有放空阀,可确保实验安全性。当前装置流体控制系统集中在两层操作平台,便于集中调节系统工作状态,测试段与流体控制系统连接标准化,更换方便。

课程实验于完成相关课程章节知识教学后进行,实验开始前,学生需熟悉所有设备的使用方法以及实验步骤。

(1)按照预定实验内容选取对应实验材料,组装测试段,并进行密封与保温;达到密封性与保温性要求后,将测试段通过快速接头与流体控制系统进行连接。

(2)进行常温实验时,首先确保管路阀门处于常温管路畅通、低温管路封闭状态。启动戊烷变频离心泵,使系统处于工作状态;通过调节变频器及泵的出口阀门与旁通管路阀门开度调节管路中戊烷的压力与流量;之后通过调节热水循环管路阀门开度来调节进入测试段戊烷的温度与干度,调节加热棒控制柜来调节测试段中的换热量;然后通过调节冷水循环管路阀门开度来调节回到戊烷储罐的戊烷温度;所有设备调节完毕后,使系统按当前状态工作20 min 以上,以确保达到换热平衡状态;之后采用高速摄像机对戊烷流动特征进行拍摄,同时记录对应流量与换热量下管路中所有温度传感器、压力传感器及压差传感器示数,以便进行数据处理;实验结束后,依次关闭加热棒控制柜和所有离心泵设备,关闭管路所有阀门并拆卸测试段。

(3)进行低温实验时,首先确保管路阀门处于低温管路畅通、常温管路封闭状态。启动变频风机使系统处于工作状态;通过调节变频器及风机出口阀门与旁通管路阀门开度调节管路中低温工质的压力与流量;之后调节液氮的流量使进入测试段的工质温度处于设定值,然后调节加热棒控制柜来调节测试段中的换热量;等待换热平衡时间以及数据记录工作与常温实验相同;实验结束后,依次关闭加热棒控制柜、液氮出口阀和风机,关闭管路所有阀门并拆卸测试段。

3 开设的实验项目及教学效果

目前已开设的开放实验项目包括:

(1)换热器测试段流型可视化。以绕管式换热器壳侧的降膜流动过程流型观测为例,管间流型直接影响液膜分布和换热性能,当采用常温的正戊烷冷剂进行降膜流动时,利用高速相机观察换热管管间流动形态,通过改变喷淋密度、管间距、管形,研究流型演化及转换规律,综合不同实验参数拟合出管间流型转变关联式。通过该实验设计能够帮助学生了解换热器内流型划分的知识、掌握图像处理方法、分析出换热器内不同参数对降膜流动的影响规律以及认识到多种因素对换热性能的影响机理。图5 所示给出了实验过程中观察到的换热管管间流动形态变化,图6 所示为根据实验结果归纳的不同管型管间流型转变的临界雷诺数。

图5 绕管式换热器管间降膜流型演化特性

图6 管间流型转变临界Re数

(2)绕管式换热器流动与换热性能测试实验。研究绕管式换热器的流动与换热性能是进行该型换热器设计的关键。通过实验分析得到结构参数(管间距、管形),工况参数(质量流量、热流密度)对降膜换热性能的影响规律,开发针对不同管形的换热和阻力关联式。图7 所示给出了3 种管形下热流密度对换热性能的影响曲线。由图可见,以热流密度对传热系数影响为例,热流密度较高时,传热以核态沸腾为主,沸腾传热随热流密度的增加而变弱,这是因为随着热流密度增加蒸发量增加,在同样液膜供给量的前提下,蒸干发生的概率增大。靠近壁面的液膜吸热生成气泡,气泡向液面迁移的过程中增加液膜扰动也对传热有强化作用。当热流密度较小时,液膜内对流传热占主导。在满足液膜完全覆盖的前提下,传热系数不受热流密度的影响。

图7 3种管形下热流密度对换热性能的影响曲线

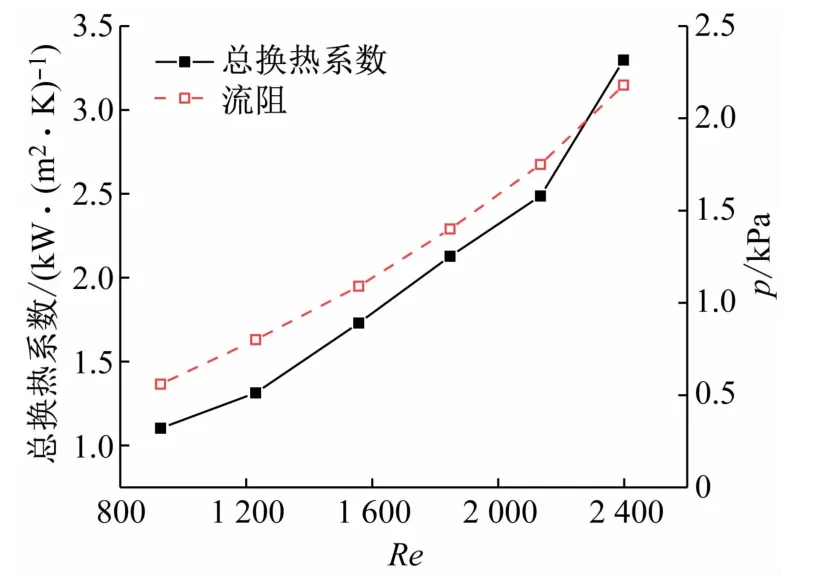

(3)印刷电路板换热器通道内流动换热性能测试。印刷电路板式换热器(PCHE)是一种高效的微通道换热器,通道结构对流动换热特性影响显著,以综合性能较优的翼型翅片通道为例,在入口雷诺数为928~2 705的范围内,测量并计算了翼型PCHE 通道内戊烷工质流动换热的换热系数及压降,结果如图8 所示,实验过程中的热流密度为9.134 kW·m-2。由图可见,伴随戊烷入口雷诺数增加,翼型通道的换热系数整体呈上升趋势,且上升的幅度越来越大,Re数从928 增加到2 705 时换热系数增幅约为3 倍,压降增加3.89倍,压降增幅高于换热系数增加。这是因为入口质量流量的增大加快了热量的交换效率,进而导致通道的整体换热性能升高与压降损失增大。

图8 不同Re数下PCHE通道换热系数及压降的变化

通过控制加热器功率可以调节PCHE通道壁面的热流条件。图9 所示为不同热流密度下通道整体换热系数及流动阻力的变化趋势。对于翼型PCHE通道内戊烷两相换热实验,伴随壁面热流密度的提升,通道整体换热系数与流动阻力均成上升趋势,且增幅逐渐减缓。这是因为高热流密度下,一方面流体温度提升,其密度、黏度随之降低,从而在质量流量一定的前提下增大了流体的流速,进而加强了换热效果与流动损失;另一方面,热流密度的增大会导致壁面处温度过高,导致流体产生局部流动沸腾现象,产生气泡流动,从而提升了通道的总换热系数,但同时气泡流产生的扰动也加剧了流体对壁面的冲击,从而提升了流动阻力。

图9 不同热流密度下PCHE通道换热系数及压降的变化

4 结 语

通过本实验平台和测试实验的设计,学生可以综合性地掌握天然气液化的工艺流程、换热器工作原理、实验操作的方法以及数据处理的相关知识。在对天然气液化实验装置介绍的基础上,将低温换热设备的实验装置与本科教学结合,设计了绕管式换热器以及印刷电路板式换热器内部流动和换热测试实验,并将其应用于本科生的课程实验。主要得到以下结论:

(1)该实验搭建的小型天然气液化装置结构紧凑,便于调节和更换,与当下主流工艺紧密贴合,具有一定的可靠性,能够达到开放教学实验的要求。同时也拓展了相对应的课程内容,便于学生理解和操作。

(2)通过换热器管束间降膜流动特性以及换热器换热性能测试等一系列的实验,总结出换热器影响因素的一般规律,运用数据加图像的处理手法,直观地呈现出其特性的变化趋势。能够培养学生的数据分析能力,包括从宏观角度观察和微观视角分析,运用多思维模式去理解并加以运用。

(3)“天然气液化主低温换热器流动换热特性”这一教学实验来自于科研实践,结合了液化天然气利用技术课程的特点,具有较高的科学性和综合性。该实验涉及天然气液化技术中较多的知识点,对学生的基础实验能力有着较高的要求。通过对该实验进行学习和操作,这些实验操作与知识点交织结合,可有效地锻炼学生的动手能力,促进学生对相关内容的记忆和理解,激发其学习兴趣,端正其学习态度。