冲击式速冻机中送风孔板对鱼体冻结效率的影响

2023-08-22欧阳杰郭文华孙鑫宇赵日晶

欧阳杰,沈 建,郭文华,孙鑫宇,赵日晶,黄 东

(1 中国水产科学研究院渔业机械仪器研究所,上海 200092;2 西安交通大学能源与动力工程学院,陕西 西安 710049;3 海洋食品精深加工关键技术省部共建协同创新中心,大连工业大学,辽宁 大连 116034)

相比于传统的速冻机,冲击式速冻机有着冻结时间短、能耗低的优点,逐渐成为速冻行业的主流设备[1-2]。气流喷射是冲击式速冻的关键技术,主要是因为气流通过不同类型的喷口结构后速度增加,可有效缩短冻品的冻结时间[3-6]。喷口的结构会影响气流组织的均匀性和换热效率,实际生产中,比较常见的喷口结构主要有送风孔板、条缝喷口、圆漏斗喷口等[7]。国外关于不同类型的喷口结构对传热特性的影响研究较多。Bijarchi等[8]研究发现喷嘴的喷射速度和对流换热速率随雷诺数的增加而增加,喷射距离的增加虽然导致了对流换热速率的减小,但可使换热较为均匀;Xu等[9]研究发现螺旋喷射有助于提升目标面的对流换热系数,且换热效率随螺旋角的增加而增加;Tepe等[10-11]研究发现延伸喷射孔有助于增加带有肋片的粗糙表面和水平表面的努赛尔数(Nu)。Yang等[12]研究了圆形、喷嘴和2D轮廓喷嘴下的喷射对流换热特性,发现在喷嘴出口和自由表面之间存在一个Nu峰值的滞止区,圆形喷嘴和2D轮廓喷嘴在此达到最大湍流强度;Fenot等[13]研究发现对流换热受阻塞比(Dint/D)和喷射高度(H/D)的影响。Chang等[14]研究发现带有凹槽的表面有助于提升传热性能; Yadav等[15]研究了带有3种不同孔口直径下的送风孔板的传热特性,发现Nu随喷嘴直径的减小而增大;Ingole等[16]研究了圆形倾斜射流换热特性,发现平均Nu取决于射流的倾角,且平均Nu随射流倾角的减小而减小;Ahmed等[17]研究了一种新型的反向射流冲击传热,发现将喷嘴延伸至横流通道能显著降低横流的影响、提高平均Nu;Youn等[18]研究发现优化送风孔板的排列可以提升换热效率,尤其拓展喷口可以减弱横流来提升传热效率;Makatar等[19]研究了送风孔板阵列下冲击射流的传热特性,得到了关于喷射距离、喷射间距和喷射雷诺数(Re)的关系式。国内也有较多关于喷口形状、结构对冻机内部换热特性影响的研究,优化形成了相关的工艺和结构参数[20-26]。上述研究多集中在喷口结构对于速冻机内部流场和温度场的影响,而关于喷口结构对于冻品(尤其是鱼类)冻结效率的研究较少。

本研究以小黄鱼为研究对象,建立了冻品内部的冻结模型,通过数值模拟和试验研究送风孔板的排布方式、送风孔板孔径和鱼体中心距上下送风孔板的距离对鱼体冻结效率的影响,筛选出适宜的送风孔板结构和参数,为水产品冷冻提供新的工艺指导,为冲击式速冻机的优化设计提供技术支撑。

1 材料与方法

1.1 材料与仪器

冰鲜小黄鱼,由浙江兴业集团有限公司提供,每条质量80~100 g,泡沫箱加冰运输至实验室。冲击式速冻机(MJN700-0818,冰轮环境技术股份有限公司);热线风速仪(TESTO-425,德图仪器);热电偶(T型,精度±0.1 ℃,开普森电子有限公司)。

1.2 方法

1.2.1 数值模拟

1.2.1.1 物理模型

本研究主要集中于送风孔板对于鱼体冻结过程的影响,不考虑速冻机的运转情况,因此只对单个鱼体进行建模,按照实际的冲击式速冻设备对模型尺寸进行设计。将上下表面定义为上下两侧的送风口,四周定义为出风口。送风孔板分别置于上下送风口与鱼体之间的位置,其中上送风孔板距离鱼体中心为h1(h1可取80 mm、100 mm),下送风孔板距离鱼体中心为h2(h2可取35 mm、55 mm),如图1a所示。送风孔板的孔径为D(D可取6 mm、8 mm和10 mm),孔间距26 mm。鱼体的尺寸细节如图1b所示。

图1 鱼体及周围流体域模型和鱼体尺寸细节图

1.2.1.2 数学模型

鱼体表面受到高速冷空气喷射对流换热,鱼体内部伴随着凝结相变过程。假设空气为不可压缩牛顿型流体、空气的物性为常数。鱼体内部凝结过程中体积膨胀和黏性耗散忽略不计。则描述数学模型的连续性、动量和能量方程如下:

连续性方程:

(1)

x方向的动量方程:

(2)

y方向的动量方程:

(3)

z方向的动量方程:

(4)

能量方程:

(5)

k-ε方程:

Gk-ρε

(6)

(7)

式(2)~(4)中,S表示源项,定义如下[27]:

(8)

式(8)中,γ为液相分数,其与温度的关系如下所示,其中Ts和TL分别为固相和液相温度[28]。

(9)

总焓H等于显热h和潜热ΔH之和,即

(10)

1.2.1.3 边界条件及模型参数

上下采用速度入口条件,其中上入口的速度为2 m/s,下入口速度为1 m/s,送风温度为236.15 K。其中上下送风风速是根据风机风量和风口面积确定的,此冲击式速冻机中每台风机的风量为12 000 m3/h。四周采用自由出流条件。鱼体的初始温度为292.15 K。

模拟在瞬态条件下选用有限体积法求解,时间步长为0.5 s。采用焓-多孔度方法[29]模拟鱼体冻结过程和追踪固液相面,固液糊状区常数Am取值为105kg/(m3·s)。利用PISO算法耦合速度和压力,利用PRESTO算法处理压力修正方程,动量和能量方程通过QUICK差分法处理。动量、能量和压力关联方程的松弛因子分别为0.7、0.5、0.3。鱼体的物性参数为:ρ=998 kg/m、μ=8.9×10-4Pa 、Cps|Cpl=2 100|4 179 J/(kg·K)、ks|kl=2.2|0.6 W/(m·K)、Ts|TL=271.65 K、L=335 000 J/kg、β=2.1×10-4K-1。

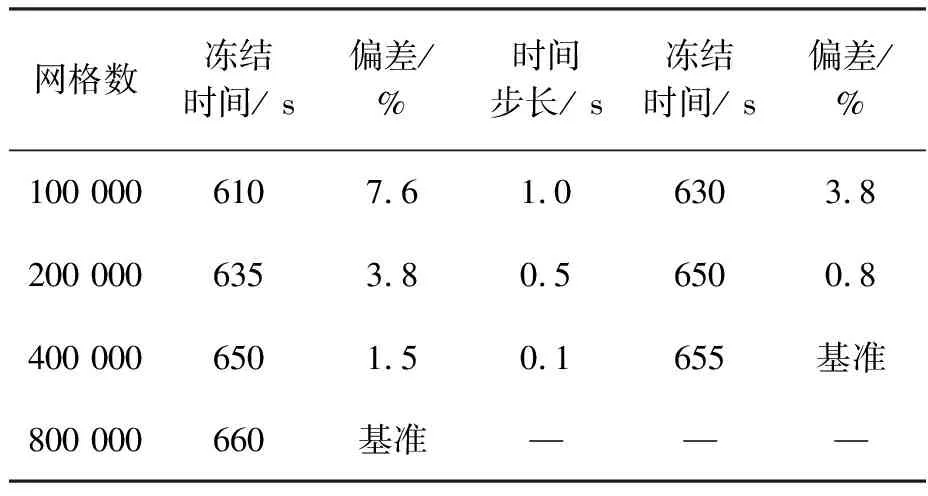

为研究网格数和时间步长对计算精度的影响,选取4种不同网格数(包括100 000、200 000、400 000和800 000)的结构化六面体网格和3种不同的时间步长(0.1、0.5和1.0 s)进行分析。表1给出了上下送风孔板对称排布,孔径为8 mm时,不同网格数和不同时间步长情况下计算的冻结时间。可以看出,网格数由100 000增加到400 000,冻结时间偏差从7.6%降低到1.5%;时间步长由1 s减小到0.1 s,冻结时间偏差由3.8%降低到0.8%;故同时考虑计算精度和速度,网格数采用400 000、时间步长采用0.5 s。

表1 网格数和时间步长对计算精度的影响

1.2.2 试验验证

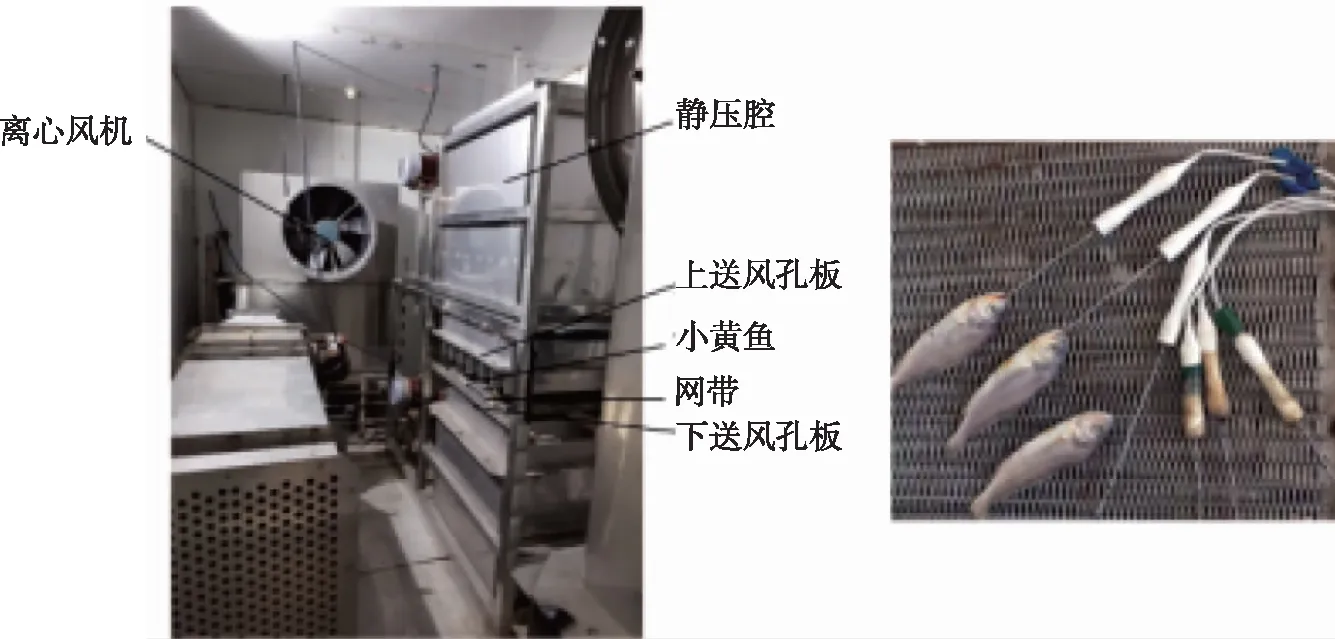

设计上下冲击式试验台,测试了小黄鱼中心温度随时间的变化,如图2所示。该试验台主要由离心风机、静压箱、上下送风孔板和网带组成。冷空气被离心风机吸入静压箱内,通过上下孔板后喷射到小黄鱼的表面。上送风孔板距离小黄鱼50 mm,下送风孔板距离小黄鱼20 mm,且上下送风孔板对称。利用热线风速仪测量距离上孔板120 mm和距离下孔板60 mm处的风速。数值模拟中上下风速设置与其保持一致。利用热电偶测量小黄鱼的中心温度,利用温度采集仪检测鱼体中心温度随着时间的变化。待鱼体中心降到-18℃时,视为冻结完成。

图2 上下冲击式试验台及小黄鱼冻品

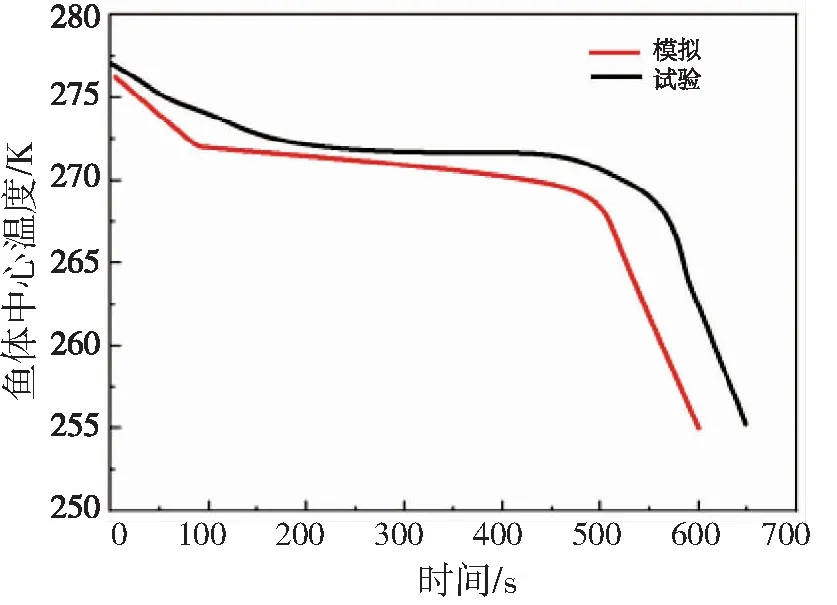

小黄鱼中心温度随时间变化的试验和模拟值的对比如图 3所示。

图3对比了试验测试和数值模拟的小黄鱼中心温度随时间的变化,可以看出试验测试小黄鱼的冻结时间为 649 s,数值模拟得到小黄鱼的冻结时间为600 s,模拟相对偏差为7.55%,验证了数值模拟方法的准确性。

图3 小黄鱼中心温度随时间变化的试验和模拟值的对比

2 结果与讨论

2.1 不同送风孔板的排布方式对冻结特性的影响

送风孔板的排布方式对鱼体的冻结特性有较大的影响,研究了只有上送风孔板、上下送风孔板对称和上下送风孔板交错3种不同的排布方式下的鱼体冻结特性。图4表示3种不同排布方式下鱼体中心温度随时间的变化。从图4中可以看出,鱼体的速冻分为3个阶段,第1阶段是初温到冰点的显热释放阶段(初温~271.65 K)。第2阶段是鱼体从冰点降到中心温度为268.15 K,此过程80%水分被冻结成冰晶。第3阶段是鱼体中心温度由268.15 K降到255.15 K[30]。只有上送风孔板、上下孔板对称和上下孔板交错布置时鱼体冻结(从初始温度278.15 K冷冻到255.15 K)所需的时间分别为800 s、650 s和540 s。上下孔板交错布置时的速冻时间最短,比只有上送风孔板和上下孔板对称布置时减少了32.50%和16.92%。上下孔板交错排布时冻结时间的减小主要体现在第2阶段,鱼体内部水分冻结为冰晶的时间缩短,这一现象可通过鱼体内部的液相分数随时间的变化来表征。

图4 3种不同排布方式下鱼体中心温度随时间的变化

图5表示3种不同排布方式下鱼体内部液相分数随时间的变化。液相分数为1.0时表示鱼体内部的水分没有冻结生成冰晶,为0.0时表示水分全部冻结成为冰晶。鱼体中心温度由冰点降到268.15 K,只有上送风孔板、上下孔板对称和上下孔板交错排布所需的时间分别为643 s、509 s和402 s。结果表明上下孔板交错布置有助于鱼体快速通过最大冰晶生成阶段。

图5 3种不同排布方式下鱼体内部液相分数随时间的变化

图6为3种不同排布方式下鱼体温度和液相分数云图,选取的时刻分别为90 s、240 s、390 s和540 s。从图中可以看出3种排布方式下鱼体的冻结都是先由左右两端到中心,然后转变为从四周到中心。相比于只有上送风和上下对称排布时,上下交错排布的转变较快。由于上下交错送风避免了风的对冲损耗,从而冻结速率加快。

图6 3种不同排布方式下液相分数和鱼体温度分布云图

图7为3种不同排布方式下的速度矢量图和迹线图。从速度矢量图可以看出,冷风经过孔板加速后直接喷射到鱼体表面。只有上送风孔板时,鱼体的上表面受到了冷空气的喷射,冷量只从上表面传递到下表面,导致了冻结时间较长。在送风孔板上下对称布置时,鱼体的上下表面都受到了冷空气的喷射,冷量是从鱼体上下表面到中心传递,冻结速率加快。但上下孔板的对称布置导致了冷风的对冲,鱼体的上表面出现了涡旋,导致了冷量的损耗[31-32]。上下交错布置避免了冷风的对冲,充分利用了上下孔板的喷射作用,有效地提升冻结速率、减小冻结时间。

2.2 不同送风孔板孔径对冻结效率的影响

从上面的分析可得,上下孔板交错排布时的冻结效率最高、冻结时间最短。因此选择此种排布形式下,研究不同送风孔板孔径(6 mm、8 mm和10 mm)对冻结特性的影响。图8表示了不同送风孔板孔径下鱼体中心温度和液相分数随时间的变化。从图9 a可以看出,鱼体冻结时间(初始温度278.15 K冷冻到255.15 K)随孔板孔径的增加而增加。孔板孔径为6 mm、8 mm和10 mm时,所对应的时间分别为390 s,540 s和730 s。且冻结时间的增加主要在于第2阶段和第3阶段。 图8b可以看出,第2阶段的鱼体中心温度由冰点降到268.15 K时,所需的时间分别为317 s,388 s和526 s。第3阶段鱼体中心温度由268.15 K到255.15 K,所需的时间分别为68 s,138 s和180 s。第2阶段和第3阶段冻结时间的增加主要是由于喷射速度随着孔板孔径的增加而减小导致的。

图8 不同送风孔板孔径下鱼体中心温度和液相分数随时间的变化

图9 不同送风孔板孔径下的速度矢量图

图9表示了不同送风孔板孔径下的速度矢量图。从图中可以看出送风孔板的孔径越大,喷射速度越小。孔径为6 mm、8 mm和10 mm的喷射速度分别为72 m/s、42.15 m/s和27.40 m/s。喷射速度小导致了鱼体表面的对流换热系数小、冷量传递的速度较慢,从而使得冻结时间较长。

2.3 不同送风距离对冻结效率的影响

鱼体的冻结效率也受上下送风距离的影响。选择上下孔板交错排布,送风孔板孔径为8 mm时,研究不同上下送风孔板距鱼体中心的距离对冻结效率的影响。表2说明3种工况条件下鱼体中心距上下送风孔板的距离。

表2 工况条件

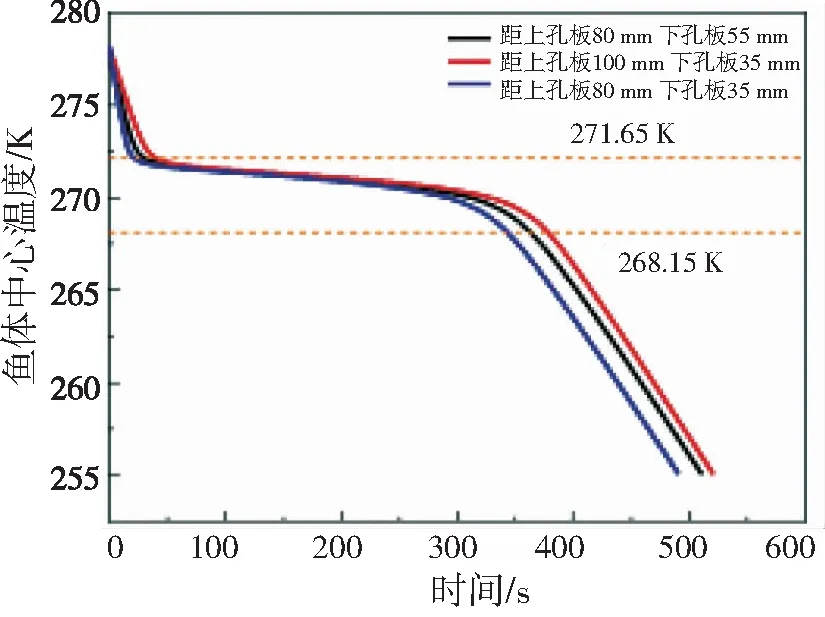

图10表示了不同送风距离下的鱼体中心温度和液相分数随时间的变化。

图10 不同送风距离下鱼体中心温度随时间的变化

对比工况1和工况3可以看出,在与上送风孔板距离不变时,减小距下送风孔板的距离可以减少冻结时间。当下送风孔板的距离减小20 mm时,冻结时间减小了4.90%。对比工况2和工况3可得,在与下送风孔板距离不变时,减小距上送风孔板的距离,同样可以减少冻结时间。当上送风孔板的距离减小20 mm时,冻结时间减小了5.77%。

3 结论

本研究表明,上下孔板交错布置避免了冷风的对冲,充分利用了上下孔板的喷射作用,有效地提升冻结速率。其冻结时间比只有上送风孔板和上下孔板对称布置时减少了32.50%和16.92%,鱼体冻结时间随孔板孔径的增加而增加,随上下送风距离的缩短而减小。