钛合金气瓶水压爆破试验研究

2023-08-22范国金范俊明谭孝盼李世楷

范国金,范俊明,谭孝盼,李世楷

成都格瑞特高压容器有限责任公司 四川成都 610400

1 序言

高压气瓶用于盛装永久性气体或高压液化气体,被广泛用于工矿、建筑、交通、海洋、航空、医疗及军事等国民经济各部门[1]。钛合金与铝合金、钢相比,具有良好的耐蚀性、高的比强度和比模量,此外,它的韧性、高温强度、蠕变阻尼、成形性、焊接性和可加工性都很好,因此在航空航天和海洋环境得到了较为广泛的应用[2]。特别是在具有腐蚀条件下且对重量有较高要求的应用场合,钛合金气瓶相比铝合金气瓶、钢质气瓶具有明显的优势。

作为一种失效后会产生较大危害性的特种设备[3],一旦发生破裂,气瓶内部高压气体急剧膨胀,能量瞬时释放引发爆炸,爆炸冲击波携带气瓶碎块高速飞散,不但使周围设备和建筑物遭到损坏,同时还会造成较大的人身伤亡[4-6]。因此,高压气瓶爆破试验结果将直接影响气瓶的安全质量[7]。

爆破试验是气瓶、压力容器行业常规检测手段。G B/T 5099.1—2017《钢质无缝气瓶 第1部分:淬火后回火处理的抗拉强度小于1100MPa的钢瓶》和ISO 9809.1:2010《气瓶 可重复充装的无缝钢气瓶设计、结构和试验 第1部分 抗拉强度低于1100MPa的淬火加回火钢瓶》均要求钢质无缝气瓶实测爆破压力和实测屈服应力不得小于要求值,同时要求破口形状满足相应要求。目前,钛合金气瓶制造检验验收尚无国家和行业标准,钛合金气瓶的爆破试验合格判据也主要参照GB/T 5099.1—2017执行。但钛瓶的制造工艺以及材料性能均与钢瓶有较大的差异,用钛瓶参考钢瓶的爆破试验合格判据是否适宜,目前存在较大争议。

本文结合钛瓶在苛刻条件下预制缺陷的爆破试验,通过静力学分析、爆破试验中的屈服压力计算和爆破能计算,确定钛瓶爆破试验起爆点位置分布规律、塑性爆破临界压力和在正常情况可能存在的破口形式,以探索钛瓶水压爆破试验的合格判据。

2 试验描述

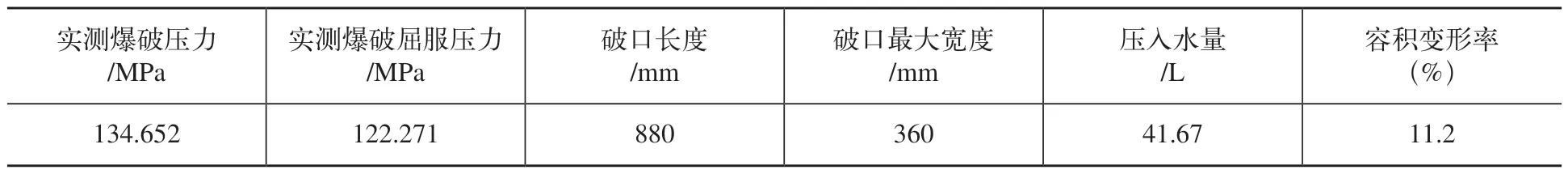

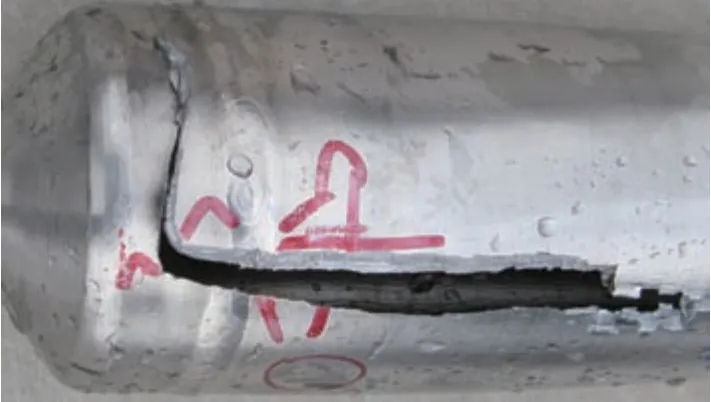

近日,笔者开展了钛瓶在苛刻条件下的爆破试验研究。试验前在试件封头相贯线80mm位置预制纵向缺陷,缺陷长度20mm,缺陷深度2.5mm,如图1所示。试验结果见表1。爆破试验的起爆口不在预制缺陷位置,如图2所示。

表1 实际试验数据

图1 预制纵向缺陷

图2 实测爆破位置

3 静力学分析

3.1 有限元模拟

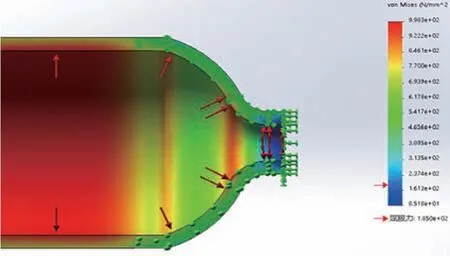

在钛瓶爆破试验时,端头端连接试压管道,另一端堵头焊接,为ux、uy、uz的全约束形式。钛瓶实际爆破压力为134.652MPa,分析在134.5MPa作为临界状态下,钛瓶应力分析如下。

总体薄膜应力Von Mises分布如图3所示。

图3 Von Mises应力

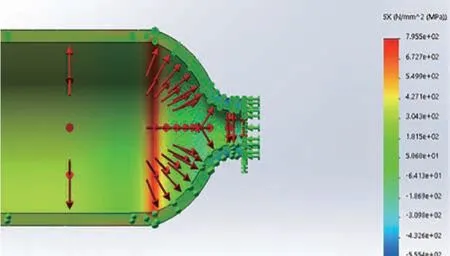

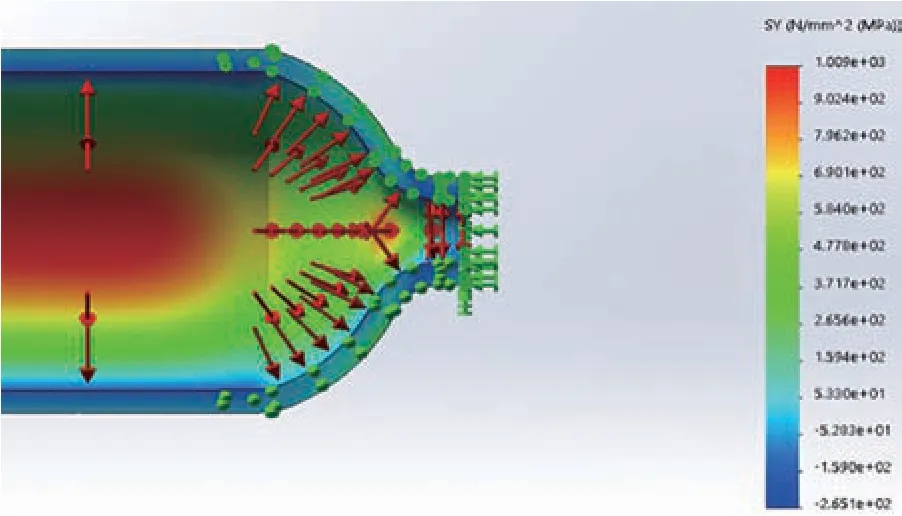

x、y、z方向的拉应力Sx、Sy、Sz分布如图4~图6所示。

图4 Sx应力

图5 Sy应力

图6 Sz应力

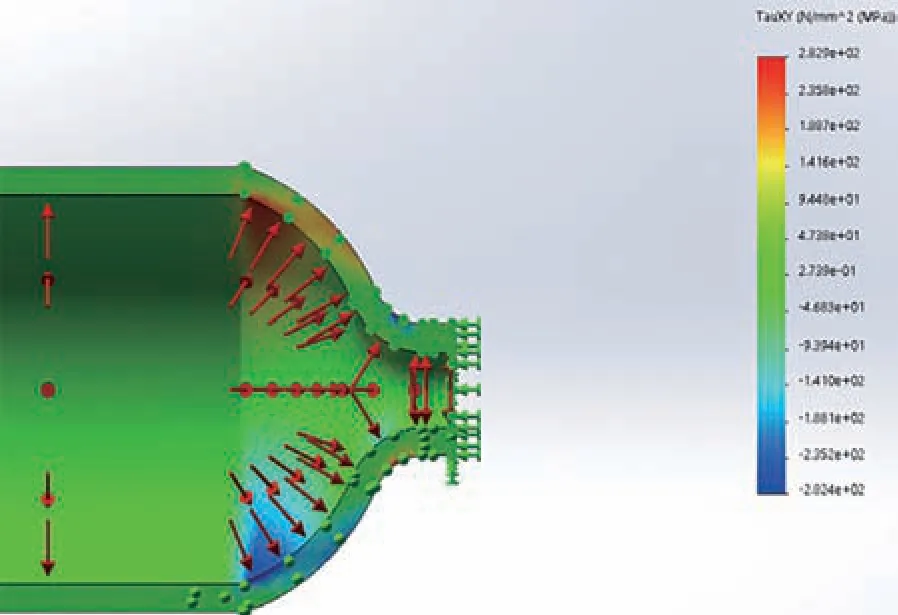

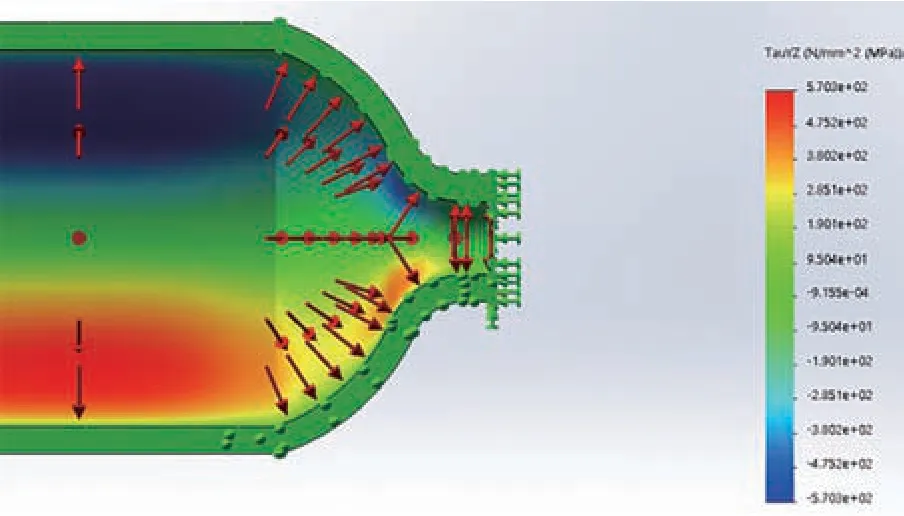

xz方向的剪应力如图7所示。

图7 xz方向的剪应力

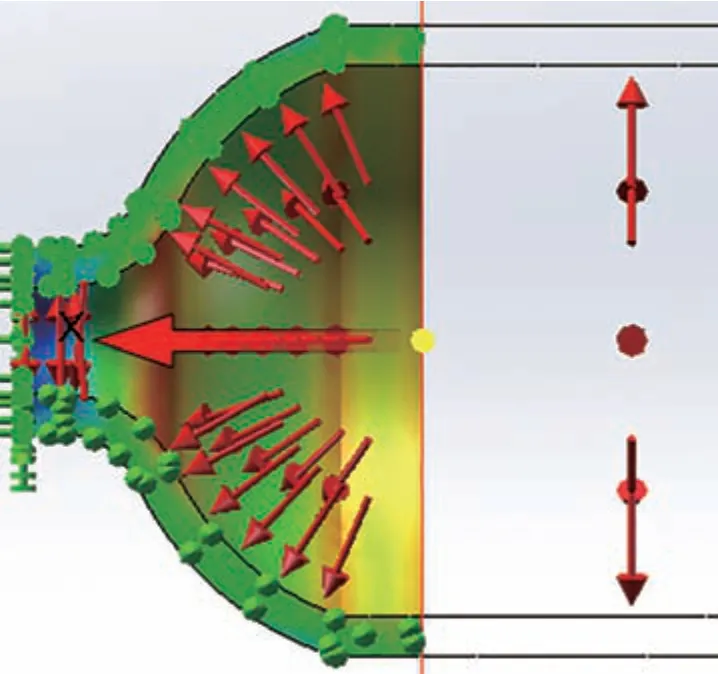

应力过渡界面如图8所示。

图8 应力过渡界面

3.2 模拟说明

钛瓶系中线对称和轴对称,上述应力同样为中线对称和轴对称分布。由图3~图7可发现,钛瓶在134.5MPa临界压力状态下,总体薄膜应力和剪应力最大值均发生在筒体上。通过图6测量,总体薄膜应力和剪应力过渡截面为离封头相贯线轴向方向50mm处,而最大值位于相贯线轴向方向约150mm处,即从该截面至封头两端应力呈下降趋势。从该截面至中线对称截面区域应力均为最大值(见图3红色区域)。在理论情况下,当认为钛瓶性能各向同性时,钛瓶爆破起爆口位于钛瓶筒体应力最大值红色区域任意位置。

按照上述有限元分析:钛瓶爆破起爆口位于钛瓶筒体应力最大值红色区域任意位置。由于弯矩的原因,越靠近封头相贯线的位置,受到封头的约束越大,这种约束足以抵消壁薄的因素。这就是为什么本次预制缺陷的爆破试验的起爆口不在预制缺陷位置的原因。

4 爆破压力计算

4.1 最小应爆压力的依据

GJB 5049—2001《潜艇用高压空气瓶通用规范》规定空气瓶的设计应爆压力为

式中Pb——设计应爆压力(MPa);

Rm——抗拉强度(MPa);

C——系数,正火取C=1;

s——设计壁厚(mm);

D0——公称外径(mm)。

带入钛瓶设计参数,由式(1)计算得Pb≥99.41MPa

4.2 爆破屈服压力计算

在爆破试验条件下,钛瓶爆破屈服压力计算式[8]为

式中Ps——爆破屈服压力(MPa);

σs——屈服强度(MPa);

k——外径与内径之比。

本次爆破试验样瓶实际屈服强度为776MPa,由式(2)计算得

4.3 计算分析说明

高压气瓶的爆破形式分为塑性爆破和脆性爆破。塑性爆破是指气瓶承受应力超过材料屈服点而发生屈服变形后的塑性失稳,试验压力超过爆破屈服压力。而脆性爆破是指气瓶爆破时尚未发生塑性变形,承受应力尚未超过材料屈服点而发生的脆性失稳,爆破压力低于爆破屈服压力。

由计算可见,本次爆破试验计算爆破屈服压力为106MPa,而实际采集值明显高于计算值,则本次爆破试验从压力角度看,系塑性爆破。

5 爆破能计算

5.1 计算背景

钛瓶爆破试验发生破裂时,由于爆破能瞬间释放造成裂纹高速扩展,根据英国科学家哥瑞斯的断裂能量准则:裂纹扩展的长度和变形量与断裂能量呈正相关。

由于钛瓶爆破试验的破口研究属于典型的断裂动力学范畴,因此采用连续介质力学研究方法,需考虑和研究物体惯性、固体在高速加载或裂纹高速扩展下的断裂规律。包括:裂纹在高速加载下的响应及起始和失稳扩展准则,高速扩展裂纹的分叉判据,高速扩展裂纹尖端附近的应力应变场,裂纹高速扩展的停止(止裂)原理,以及裂纹高速扩展的极限速度等。目前,该理论尚无系统研究成果,为此本文只进行不同爆破压力情况下爆破能的计算比较,定性分析不同爆破能对破口的影响趋势。

5.2 爆破能计算

爆破瞬间,钛瓶的爆破能W计算见式(3),即

式中W——爆破能(J);

W1——钛瓶爆破试验压力下的应变能(J);

W2——钛瓶爆破试验压力下水的压缩能(J)。(1)钛瓶爆破试验压力下的应变能 其计算式为

式中ε——各向应变;

V——材料体积(m3);

E——材料弹性模量(Pa)。

如果在线弹性条件下,即应力与应变成正比的情况下,根据广义胡克定律,应力与应变的关系[9]为

式中σj——筒体部分的径向应力(MPa);

σz——筒体部分的轴向应力(MPa);

σf——封头处的周向应力(MPa)。

对于圆柱形壳体:

对于球形封头:

式中P——壳体承受的内压(MPa);

D——筒体直径(mm);

δ——筒体壁厚(mm)。

但是,钛瓶在爆破瞬间,局部区域已经发生塑性变形,这部分塑性变形不会因卸载全部复位而形成残余变形。本次钛瓶爆破容积变形率为11.2%,则近似认为有11.2%应变能转化为了塑性变形,因此式(4)改为

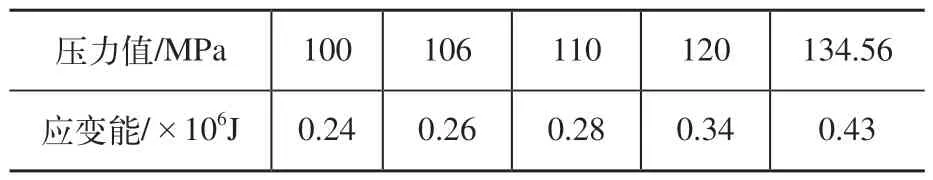

假设钛瓶在100M P a、106M P a、110M P a、120MPa、134.56MPa不同压力情况下起爆,相应的应变能计算见表2。

表2 不同压力情况下的应变能

(2)钛瓶爆破试验压力下水的压缩能 在高压情况下,水为线弹性属性,水的压缩能为

式中P——内压(MPa);

ΔV——压入水量(L)。

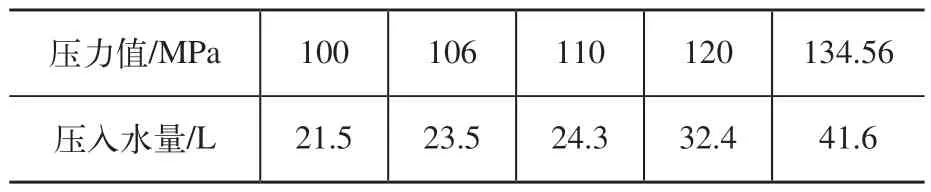

本次爆破试验时采集压入水量值见表3。不同压力条件下,水的压缩能见表4。

表3 不同压力情况下的压入水量

表4 不同压力情况下的压缩能

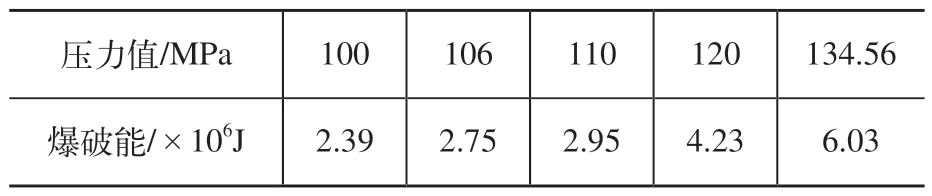

(3)爆破能值 按式(3)汇总表3、表4,不同压力条件下爆破能见表5。

表5 不同压力情况下爆破能

由表5可看出,爆破压力越大,爆破能也越大,134.56MPa时的爆破能是100MPa爆破能的2.52倍。

5.3 破口形式分析

高压气瓶塑性爆破破口以剪切破坏为主、受拉断裂为辅。针对气瓶的破口形状,目前只有GB/T 5099.1—2017对钢瓶有描述,因此对于钛瓶没有借鉴的先例。

GB/T 5099.1—2017适用于工作压力≤30MPa、容积≤150L的钢瓶。标准中规定:钢瓶破口应无碎片,破口应在筒体上,破口裂缝不得引伸到瓶口;瓶体主破口应为塑性断裂;对于平均壁厚<7.5mm的钢瓶破口应为无开叉破口。哥瑞斯的断裂能量准则:裂纹扩展的长度和变形量与断裂能量呈正相关。按照上述计算,150L/30MPa的钢瓶爆破压力约为72MPa左右,其爆破能将远小于本次钛瓶试验的爆破能。因此,不能用GB/T 5099.1—2017来判别大爆破能的钛瓶破口是否合格。

在正常情况下,对于高压大容积钛合金气瓶由于具有巨大的爆破能需要释放,所以气瓶爆破破口形式存在如下可能。

1)当起破口位于瓶体中部时,破口两端均不会延伸至封头相贯线处,则破口形式为主破口呈纵向,如图9所示。

2)当起破口位于瓶体单侧靠近封头,破口段会延伸至封头相贯线处,则破口形式为主破口呈纵向,破口在相贯线处开叉,鱼尾上肩。单鱼尾破口上肩形式如图10所示。

图10 单鱼尾破口上肩形式

3)当起破口位于瓶体单侧靠近封头,破口段会延伸至封头相贯线处,破口形式为主破口呈纵向,破口在相贯线处拐弯,且拐弯长度不大。破口瓶肩拐弯形式如图11所示。

图11 破口瓶肩拐弯形式

4)当起破口位于瓶体单侧靠近封头,破口形式为主破口呈纵向,破口延伸在相贯线处筒体方向拐弯,且拐弯长度较大,受残余爆破能冲击作用,拐弯块被整体折断脱落。脱落形式如图12所示。

图12 拐弯块被整体折断脱落形式

5)当起破口位于瓶体单侧靠近封头,破口形式为主破口呈纵向,破口延伸在相贯线处沿相贯线拐弯,且拐弯长度较大,受残余爆破能冲击作用,封头被整体冲击脱落。脱落前瞬间泄漏喷水状态如图13所示。

图13 封头脱落前状态

6 结束语

1)钛瓶理论爆破起爆口位于钛瓶筒体应力最大值区域任意位置。

2)正常情况下,实测爆破压力高于计算爆破屈服压力,钛瓶爆破为塑性爆破。

3)高压大容积钛合金气瓶爆破破口存在多种形式。