带台阶圆筒旋压成形数值模拟及精度控制技术研究

2023-08-22赵琳瑜张锋写旭温树斌王猛张立平李忻婷

赵琳瑜,张锋,写旭,温树斌,王猛,张立平,李忻婷

西安航天动力机械有限公司 陕西西安 710025

1 序言

随着航天用发动机金属壳体轻质化、高强度、高精度要求的不断提升,壳体结构和刚度设计不断得到优化,带台阶变壁厚圆筒壳体由于能同时满足薄壁轻质和高强度的要求,因此已成为壳体结构的重要组成部分,其应用型号逐年增加。采用整体旋压成形可有效解决壳体带台阶圆筒焊接成形工艺流程复杂、焊缝干涉、与外部件装配变形等质量问题,且减少了圆筒环焊缝数量,有效提升了发动机壳体的可靠性,因此整体旋压成形变壁厚带台阶圆筒工艺方法已成为壳体圆筒制造中一项非常重要和关键的工艺方法[1]。

由于该结构圆筒带台阶、壁厚梯度大、形状精度高、台阶环间距要求严格等特点,致使圆筒成形几何精度低、形位精度难以控制。哈尔滨工业大学李萍等[2]对带台阶圆筒旋轮运动轨迹进行研究,确定了处于斜坡时各旋轮的压下量之间的匹配关系。中国三江航天集团通过两种旋压工艺试验对比,分析了带台阶薄壁圆筒旋压过程中出现的内径一致性较差的问题。试验表明,带台阶薄壁圆筒内径一致性较差时,应合理布置旋压道次,分配道次减薄率,能够有效控制圆筒内径尺寸,提高产品内径的一致性[3]。本文针对以上问题,开展带台阶薄壁圆筒整体旋压成形工艺研究,对大梯度变壁厚圆筒旋压成形过程进行数值模拟,探寻更加合理的工艺参数,通过试验验证优化,最终确定了适合台阶旋压成形精度控制的工艺参数。

2 产品及工艺设计

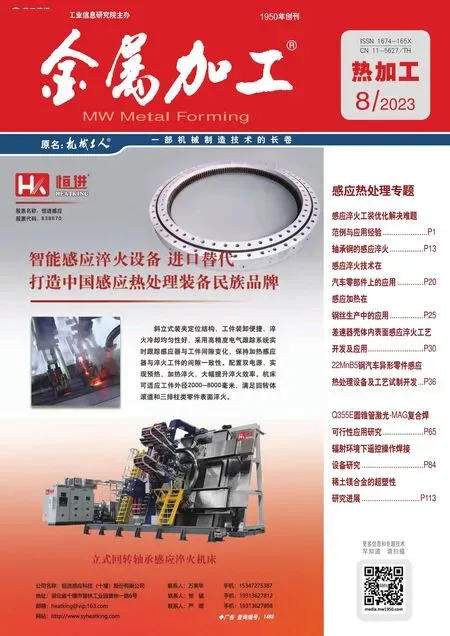

大梯度变壁厚带台阶薄壁圆筒旋压毛坯材料为航天用30CrMnSiA高强度钢环锻件,退火状态。产品结构如图1所示。台阶壁厚是薄壁段壁厚的2.5倍,壁厚变化梯度大。壁厚公差控制在0.15mm,台阶长度公差±0.5mm,圆度0.5mm,台阶处圆跳动1.35mm。

图1 大梯度变壁厚圆筒结构

初步确定旋压工艺参数如下。

(1)减薄率 30CrMnSiA钢锻件经退火后具有良好的可旋性,毛坯壁厚为16mm,旋压道次为4道次。

(2)进给比 初步确定终旋道次主轴转速为80r/m、进给比为1.2mm/r。

(3)旋压轮圆角半径 选用圆角为R8mm的旋压轮。

3 数值模拟

3.1 模拟计算

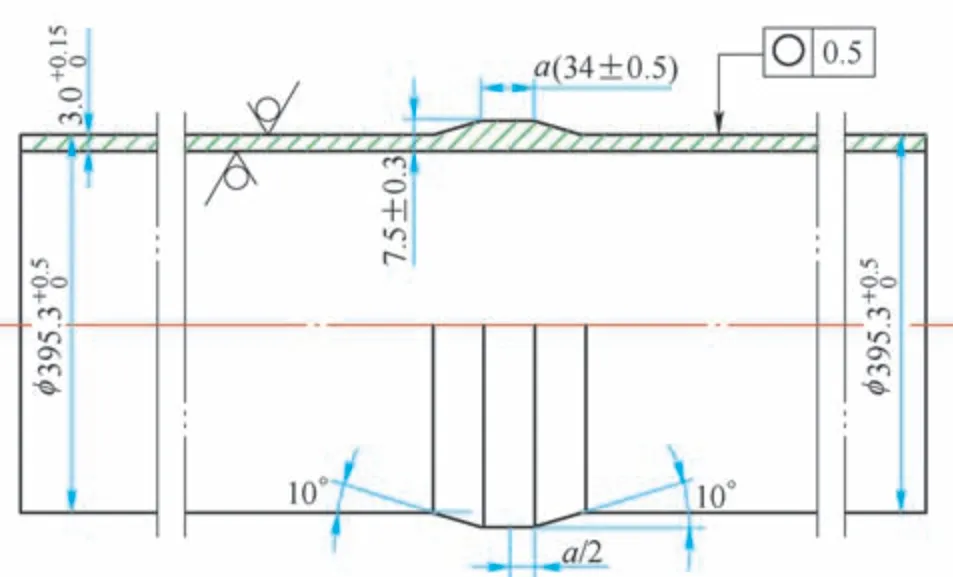

建立台阶圆筒强力旋压成形有限元仿真模型,参考计算和旋压经验确定旋轮攻角为25°,设定旋压毛坯为均质变形体,旋轮和芯模均定义为解析刚体。芯模、毛坯和三旋轮旋压模型如图2所示。

图2 旋压模型

根据相关研究显示,芯模带动毛坯自旋转相比旋轮绕芯模公转,在计算时间成本、模型贴膜性、成形壁厚均匀性等方面均有优势[4]。因此,本次模拟选择与实际旋压过程一致的方法,即芯模带动毛坯自旋转。采用六面体结构化中性轴算法进行网格划分,厚度方向划分4层网格,采用ALE(网格自适应重划)技术。

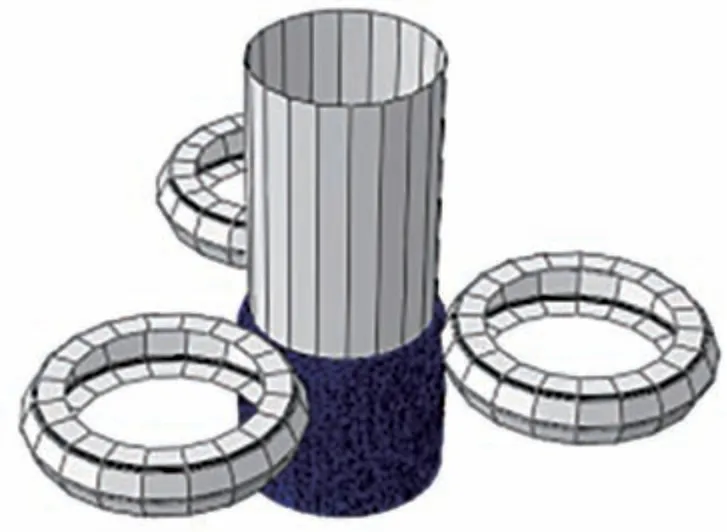

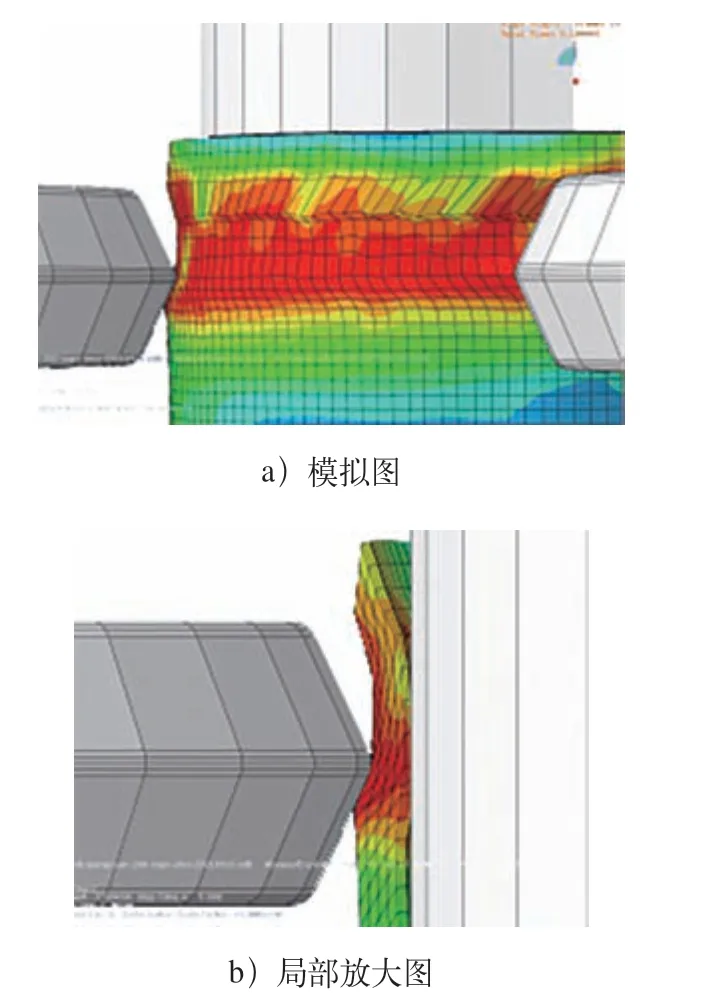

图3所示为采用主轴转速80r/m、进给比为1.2mm/r时产生的网格畸变。从图3可看出,旋压过程中有明显的材料反挤和严重隆起现象,从而导致计算报错中止。

图3 旋压过程中网格畸变

将主轴转速设定为60r/m、进给比为1.0mm/r时,模拟过程平稳进行。起旋部位产生反挤和翻边,但未影响后续模拟过程,如图4所示。

图4 旋压模拟过程

3.2 过程分析

(1)应力分析 图5所示红色部位为毛坯与旋轮接触最大应力处,旋压毛坯终旋端受到轴向和旋转固定约束,旋压过程中,在旋轮三向压力作用下,旋轮与毛坯接触以外的未旋压区域存在轴向压力和周向扭力作用。

图5 一道次旋压中应力云图

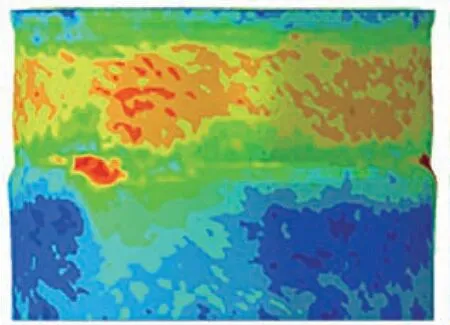

图6所示为同一母线方向旋轮与材料接触处的三向应力分布情况。旋压径向力是旋轮对毛坯沿径向的压力,在毛坯与旋轮的接触区域较大。轴向力最大值比径向力最大值略小,作用范围较广。周向力在旋压区域的分布规律与轴向力相似,其应力值比其他两向应力小。

图6 同一母线上三向应力分布

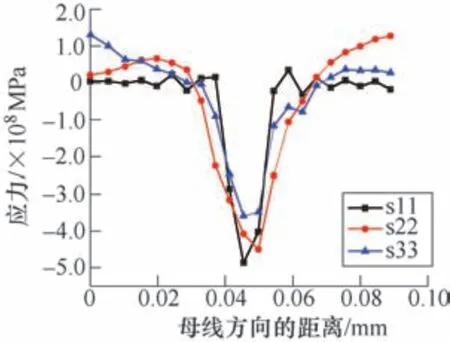

(2)应变位移分析 图7所示为二道次旋压时不同时刻材料等效塑性应变云图。起旋时,材料受约束端头位置的等效塑性应变很小,随着从起旋阶段到旋压平稳,等效塑性应变也逐渐增大,到旋压稳定时,等效塑性应变基本保持不变。

图7 不同时刻材料等效塑性应变云图

随着旋压过程的进行,变形金属向轴向和周向流动,旋轮前方材料受到约束,会产生隆起和内凹。旋轮正下方材料发生塑性变形,旋轮前方材料产生弹塑性变形,上下台阶处压下量不一致,旋压力梯度变化较大,筒体将产生内壁凹陷和外壁隆起现象。随着旋压的持续进行,变形高度逐渐增大,旋压稳定后,内外变形趋于平缓,高度不再增加。

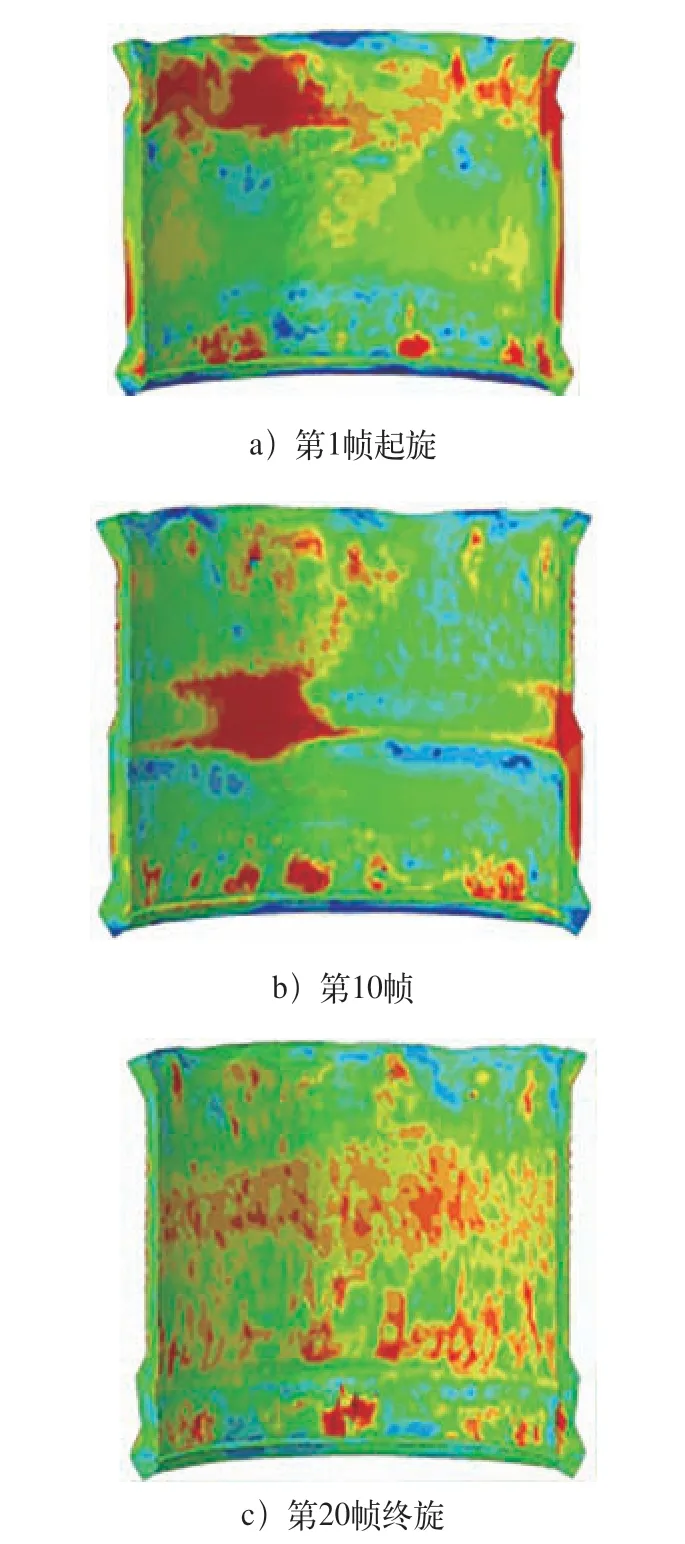

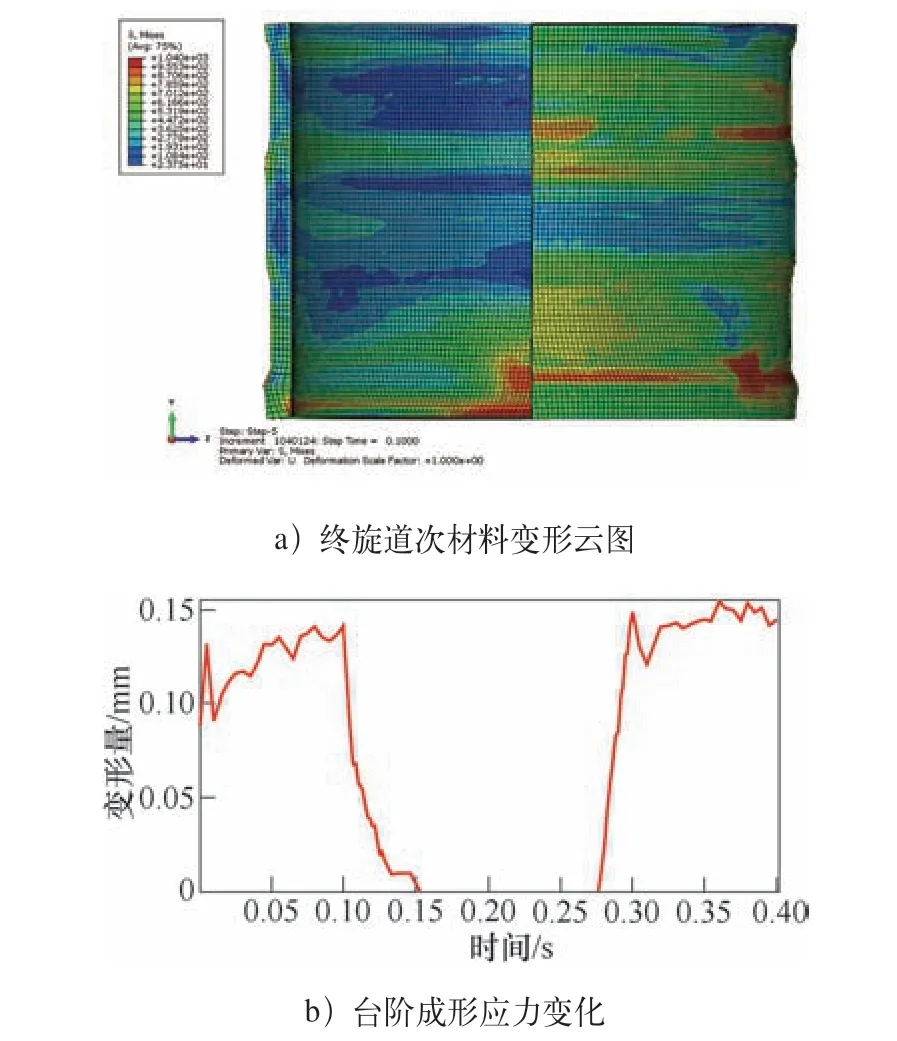

(3)台阶位置应力应变情况 图8所示为成形台阶时应力突变情况。从图8可看到,上下台阶位置变形梯度大、应力发生突变,材料变形状态不稳定,这时旋压过程对参数异常敏感,特别是进给率、减薄率,会直接影响旋压材料变形稳定性,稍有异常将导致旋轮前材料隆起失稳,甚至开裂。

图8 终旋道次材料变形云图及台阶成形应力变化情况

4 结果分析

4.1 道次减薄率对扩径量的影响

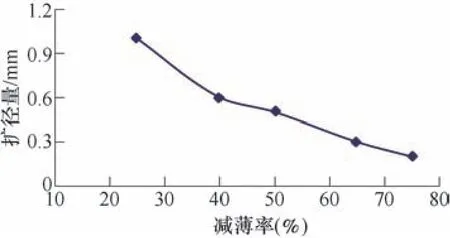

以25%、40%、50%、65%和75%的减薄率进行模拟分析,道次减薄率与圆筒扩径量的关系如图9所示。当道次减薄率取25%、40%、50%时,圆筒扩径量随着减薄率增大降幅较大;当减薄率取65%、75%时,圆筒扩径量变化不大,为0.2~0.5mm,说明在此范围内金属塑性变形时切向变形量趋于平衡。因此,为获得良好的形状精度,在抗拉强度允许的情况下,应采用较大减薄率。对于台阶位置,小的减薄率会产生扩径现象,因此采用在终旋前道次形成台阶壁厚,而在终旋道次一次成形台阶方案。

图9 旋压减薄率和扩径量的关系

4.2 旋轮进给比对扩径量的影响

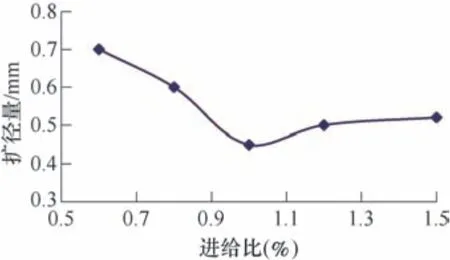

旋轮进给比分别取0.6mm/r、0.8mm/r、1.0mm/r、1.2mm/r和1.5mm/r,随着进给比增大,圆筒直径扩径量有减小趋势,但过大或多小的旋轮进给比均会使扩径量有不同程度的增大,如图10所示。综合考虑试验曲线和旋压件表面质量,旋轮进给比取1.0mm/r时,圆筒直径扩径量控制效果最好。

图10 旋轮进给比与扩径量的关系

4.3 旋轮圆角半径对扩径量的影响

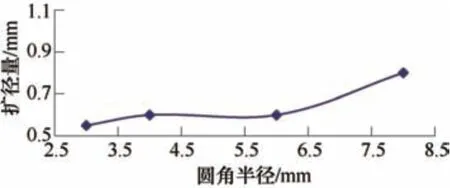

旋轮圆角半径分别为R3mm、R4mm、R6mm和R8mm,随着旋轮圆角半径的增大,旋轮与工件接触区面积增大,接触区材料环向流动剧烈,扩径量增加,如图11所示。

图11 旋轮圆角半径与扩径量的关系

5 试验验证

5.1 试验件工艺实施情况

(1)旋压工艺参数

1)旋压减薄率:30CrMnSiA锻件经退火后具有良好的可旋性,依据前述减薄率对产品精度影响的模拟分析结果,针对带台阶产品结构特点,确定旋压毛坯壁厚为16mm,旋压道次为4道次,终旋道次减薄率为43%。

2)进给比:进给比对旋压零件壁厚的回弹量、内径扩径量、表面粗糙度以及旋压力大小都有较大的影响。依据前述旋压进给比对圆筒精度影响数值仿真模拟结果,初步确定带台阶圆筒4个道次每道次旋轮进给比分别为0.85mm/r、1.1mm/r。

3)旋压轮圆角半径:仿真模拟结果显示,旋压轮圆角为R6mm/25°,在适当的旋压减薄率和进给率情况下,有利于控制圆筒贴膜率,即可以满足台阶处成形精度,避免内型面突起,也可以保证直线度和圆度精度要求。与此同时,考虑生产效率,圆筒整个多道次旋压过程采用一种旋压轮,中间道次不用更换工装。

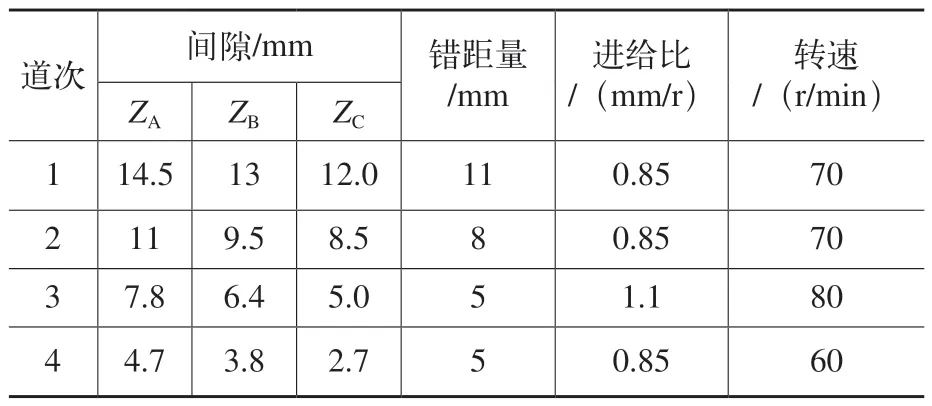

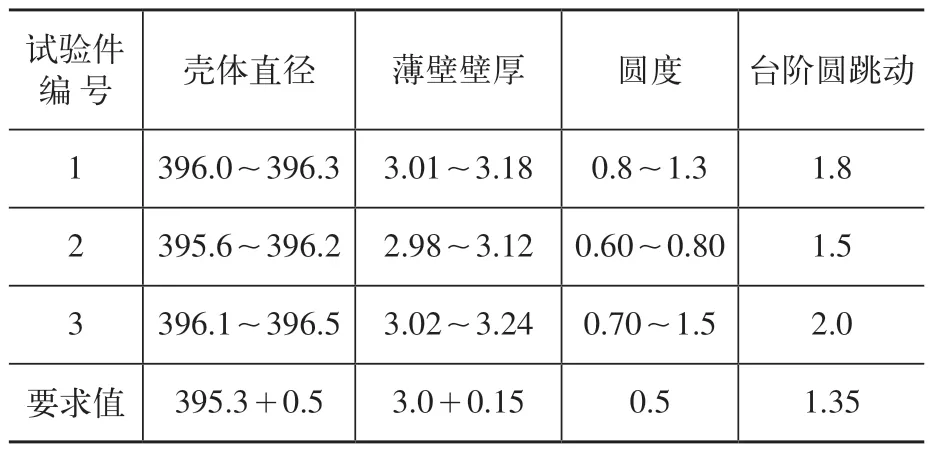

(2)试验结果 试验阶段旋压工艺参数见表1,对3件带台阶圆筒检测结果见表2。

表1 带台阶圆筒工艺试验各道次旋压工艺参数

表2 带台阶圆筒仿真验证试件检测记录 (mm)

分析试验数据可得出如下结论。

1)壁厚尺寸基本达到试验目标值。

2)直径尺寸与目标值相差较大,上台阶处的斜坡外部有凸起、内部有凹陷。

3)实际旋压圆筒直径值偏大,造成圆筒贴模程度严重下降,其圆跳动和圆度指标均与要求值有较大差距。

5.2 优化后旋压工艺实施情况

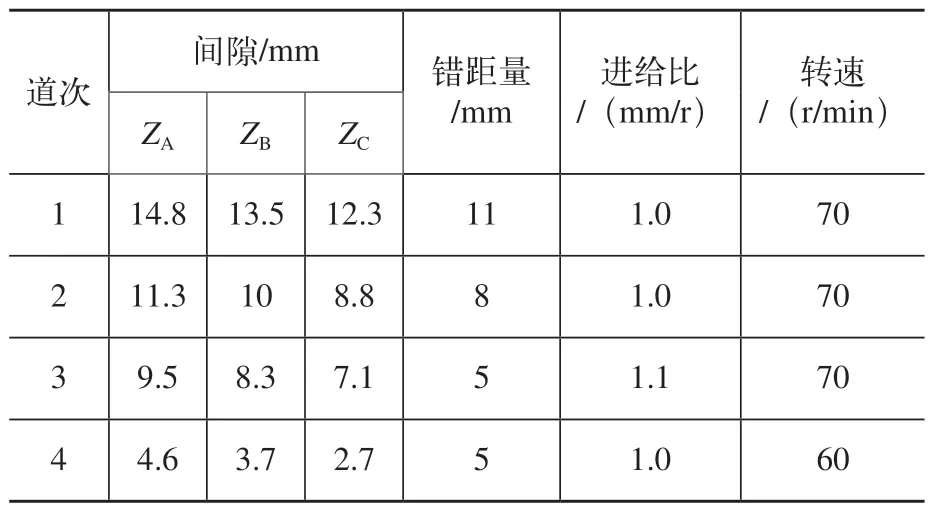

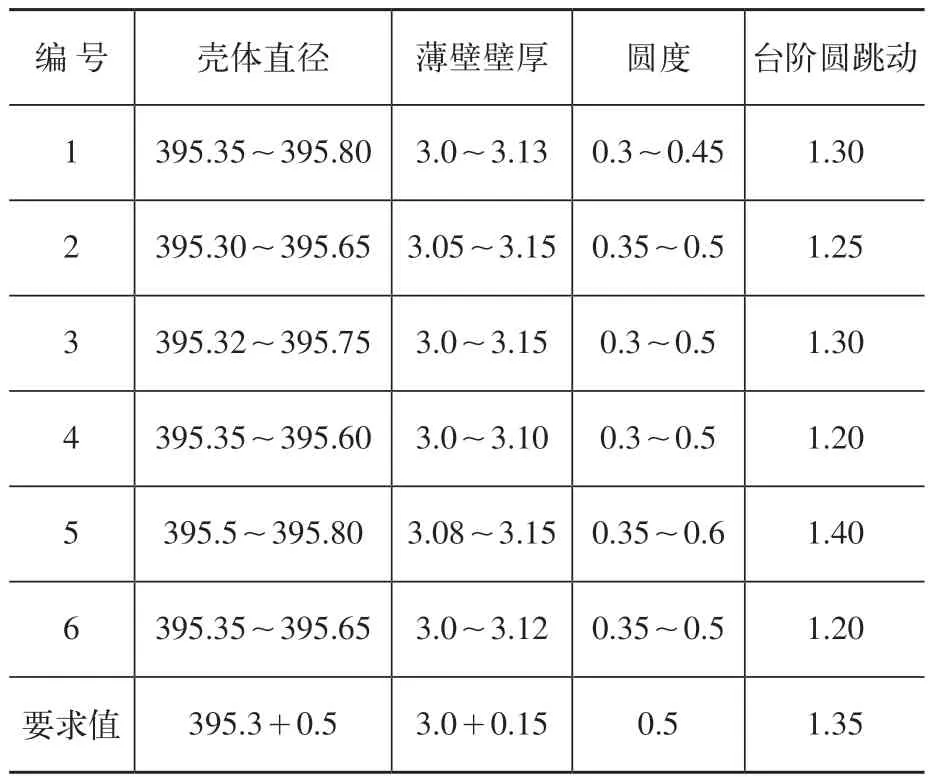

基于试验旋压结果,针对圆筒旋压贴模率问题,对仿真模拟参数进行了适当调整,将终旋道次旋压减薄率由43%提高到60%、终旋道次进给比优化为1.0mm/r,再次进行了仿真模拟计算,其模拟结果较之前直径减小了近0.1%。根据仿真结果,开展了优化后的工艺参数试验研究,适当将粗旋道次的减薄量分配给后两个道次。为防止材料因径向流量增加而出现明显的扩径现象,采用贴膜旋压方法,依靠模胎的形状精度来约束台阶圆筒形状变化。上下台阶位置由于要保证材料变形均匀性和旋压过程平缓,因此进给率应保持稳定。优化后其详细工艺参数见表3,检测结果见表4。

表3 带台阶圆筒优化后的旋压工艺参数

表4 带台阶圆筒工艺参数优化后旋压检测记录(mm)

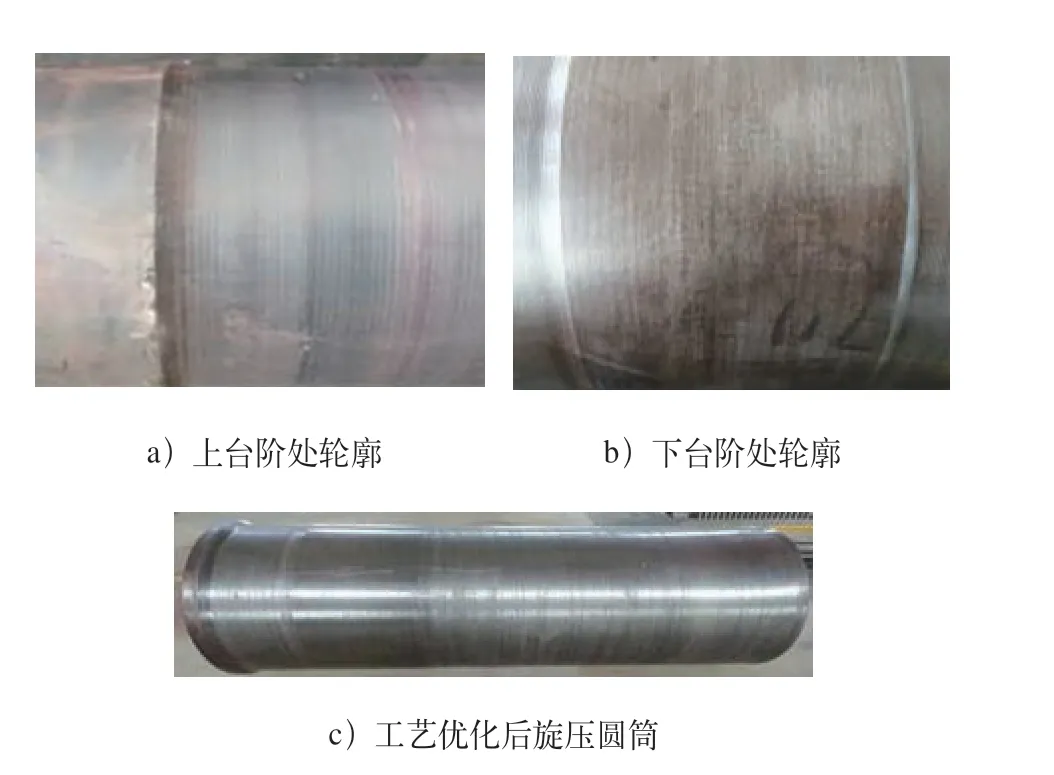

从表4可看出,按优化方案进行了6件带台阶产品的旋压加工,其中仅有5号试件在旋压成形后圆度最大值超过0.5mm,达0.6mm,且台阶圆跳动达到1.4mm,其余圆跳动和圆度均在要求范围内,台阶形状表观质量良好。工艺优化后旋压的台阶圆筒实物如图12所示。

图12 工艺优化后旋压的台阶圆筒实物

6 结束语

通过模拟及试验验证分析可以得到以下结论。

1)道次减薄率:台阶宜采用一次旋压成形,增大道次减薄率有利于控制圆度和台阶圆跳动精度,但筒体直径将减小,脱模卸料将存在划伤内壁和芯模表面的风险。根据薄壁带台阶圆筒产品结构特点,终旋道次减薄率宜控制在60%左右。

2)进给比:增大进给比对减小圆筒扩径量有积极作用,旋轮进给比取较大值,考虑到道次减薄率偏大,易产生材料堆积隆起,台阶前后内凹和外凸将急剧增加,圆筒表观质量将变差,因此薄壁段旋轮进给比取1.0mm/r较为适宜。

3)旋压轮圆角半径:综合考虑减薄率、进给比和台阶尺寸,以及台阶前后材料内凹和外凸精度控制,旋压轮圆角半径选择为R6mm较为合适。