稀土镁合金的超塑性研究进展

2023-08-22盛华宁江利何红丹

盛华,宁江利,2,何红丹

1.华北理工大学冶金与能源学院 河北唐山 063210

2.现代冶金技术教育部重点实验室 河北唐山 063210

1 序言

镁合金因密度小、比强度和比刚度高、电磁屏蔽性能好等优点,在航空航天、3C、汽车行业有着良好的应用前景。近年来,通过添加稀土元素来强化镁合金,使镁合金的室温和高温强度得到提升,增加了镁合金的应用领域。但是,因镁合金的滑移系数量较少,导致镁合金塑性变形能力较差,且添加稀土元素后,这一情况并未发生明显的改善,所以导致镁合金零件在加工成形过程中有诸多限制[1,2]。而镁合金的超塑性成形使通过塑性变形方式获得复杂工件成为了可能,并能降低因机械加工成形造成的材料消耗。

镁合金的超塑性成形是利用镁合金在一定条件下的超塑性特性进行大变形成形的方式。镁合金的超塑性一般认为是在高温(0.5~0.9Tm)和一定的应变速率(10-4~10-1/s)表现出无颈缩的异常高的塑性能力[3,4]。目前,超塑性主要通过剧塑性变形(SPD),如搅拌摩擦加工(FSP)、多向冲击锻造(MDIF)、高压扭转(HPT)以及等通道角压(ECAP)等[5-8]获得。通过剧塑性变形获得的主要是细晶结构,其更容易出现超塑性行为。但是,随着对镁合金超塑性研究的深入,粗晶镁合金也被证明能够出现超塑性行为,并且与细晶镁合金的超塑性变形机制也不同。

2 稀土镁合金超塑性变形理论

2.1 晶界滑移机理

超塑性的典型特征是在高温及低应变速率下,晶界塑性是主要机制[9]。ROSENHAIN提出了材料伸长率的提高与晶界塑性相关的观点[10]。BACKOFEN也认为晶界塑性能够提高伸长率,并进一步提出了BACKOFEN本构方程来更好地描述超塑性的力学特征。其中BACKOFEN本构方程为

式中m——应变速率敏感性指数;

σ——拉伸应力(MPa);

——拉伸应变速率(1/s)。

同时,BACKOFEN认为,在一定温度、应变速率和晶粒尺寸范围下,m值随着晶界塑性的增大而增加,而m值的增加抑制了局部颈缩行为,进而提高了材料的塑性[11]。m值是确定稀土镁合金能否表现出超塑性的一个重要参数,科研工作者认为,当m值在0.3~0.7时,晶界滑移(GBS)是超塑性变形的主要机制。晶界滑移是由于在热变形过程中,晶界两侧的晶粒受到了切应力的作用,使相邻晶粒间的位置产生相互滑移,在此过程中晶粒本身不发生变形。当m值太小时,稀土镁合金很难出现超塑性现象[4-8,12-14]。一般来说,要达到较高的m值,需要满足两个基本条件[2,15]。首先,晶粒尺寸需要足够细小,并且大角度晶界要达到一定数量,这是因为晶界GBS在应力作用下更容易在无序的大角度晶界处发生。其次,需要适量热稳定性较好的第二相颗粒,以防止晶粒在热变形时的快速长大。

2.2 溶质牵制位错蠕变机理

通常,蠕变速率或应变速率受应力和温度影响,即

式中——蠕变速率(1/s);

f(s)——微观结构函数,主要受晶粒尺寸影响;

E——杨氏模量(GPa);

n——应力指数;

Q——塑性流变激活能(kJ/mol)。

其中,在不同的变形机制下,n值也会不同,当n≥5时,塑性变形主要通过攀移控制的滑移蠕变;当n=2时,主要是晶界滑移;当n=1时,主要是扩散流变;当n=3时,主要是溶质牵制位错蠕变[16]。

溶质牵制位错蠕变机理与晶界滑移机理相似,都可以使合金在高温变形时达到大伸长率,且溶质牵制蠕变机理使大尺寸晶粒合金也能够进行超塑性成形。溶质牵制蠕变属于位错蠕变,当固溶体合金中的溶质原子与基体原子尺寸相差较大时,容易出现这种机理。当溶质原子与基体原子尺寸相差较大时,溶质原子在运动过程中会与位错形成柯氏气团,并通过扩散与位错一起运动。由于柯氏气团的扩散速率要比位错的滑移速率慢,位错滑移受柯氏气团的拖曳而速率减慢,因此在热变形过程中,镁合金的塑性变形由位错滑移控制[16,17]。

3 稀土镁合金超塑性变形协调机制

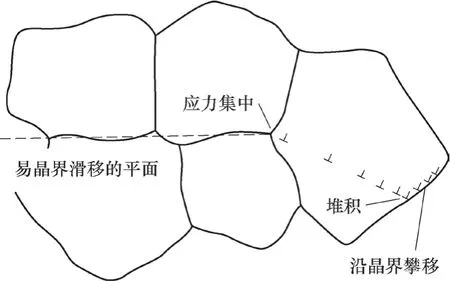

稀土镁合金在进行超塑性变形时,晶界滑移后的晶粒会出现应变不兼容,从而导致应力集中,这种现象容易出现在三角晶界及晶界凸起处。应力集中会阻碍晶界的进一步滑移,这时就需要一些协调机制来缓解应力集中现象。

3.1 扩散协调机制

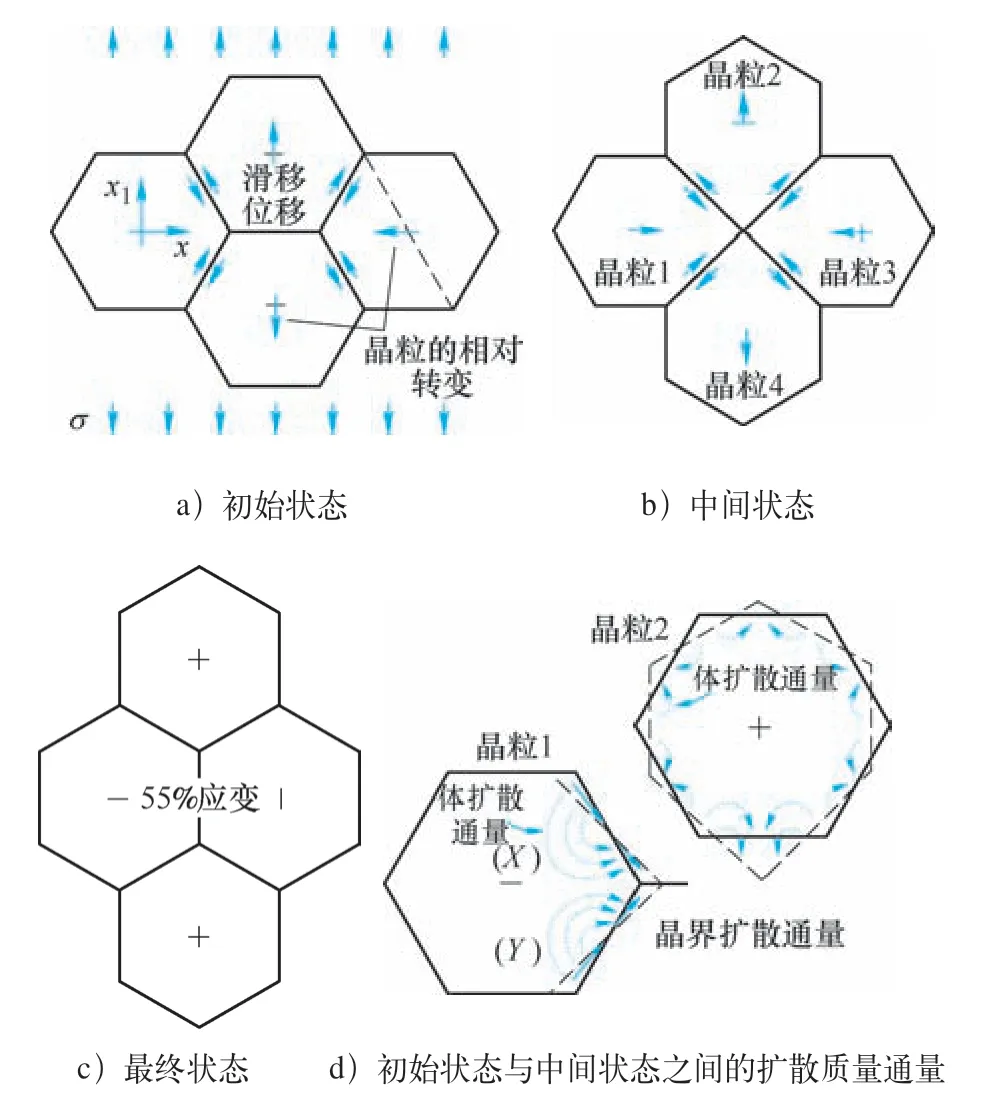

扩散协调模型最初是基于扩散蠕变理论构造的,扩散蠕变分为两种:Nabarro -Herring蠕变(晶格扩散过程)和Coble蠕变(晶界扩散过程)。在进行超塑性变形时,晶界滑移应伴有扩散蠕变过程,这样可以协调因局部体积变化而引起的应变不兼容[9,13,14]。伴有扩散蠕变的晶界滑移一般用Ashby-Verrall模型(见图1)来解释[18],此模型是由4个相同的等轴晶构成,在垂直方向作用着拉应力σ,初始状态通过扩散质量通量由晶界向内过渡到中间状态,最后达到最终状态。这个模型很好地解释了为什么超塑性变形过程中晶粒仍保持等轴晶结构。

图1 Ashby-Verrall模型[18]

稀土镁合金可以通过计算变形激活能Q来确定出其扩散协调的类型,即

式中n——应力指数;

R——气体常数,R=8.314 kJ/mol;

T——绝对温度(K)。

在稀土镁合金中,晶格扩散激活能为134kJ/mol、晶界自扩散激活能为75kJ/mol,当计算出变形激活能Q值后,可以确定出不同的扩散协调机制[13,14]。SABBAGHIAN等[14]研究了热轧Mg-3Gd-1Zn板材经不同道次FSP后在400~475℃的超塑性变形,并计算出4道次FSP后最大m值和Q值分别为0.48kJ/mol、119kJ/mol,表明在该变形条件下的主要机制是晶界扩散控制的晶界滑移机制。

3.2 位错协调机制

位错协调机制可用Ball-Hutchison模型[19](见图2)来解释。晶粒群在沿晶界滑移时,遇到阻碍晶粒,会停止滑移,并在阻碍晶粒晶界处产生应力集中,这会使阻碍晶粒内部开始出现位错运动,并在晶粒内部逐渐运动至对面晶界上出现位错塞积,产生应力集中。当应力达到一定值时,阻碍晶粒中的位错沿晶界攀移而消失,使应力集中得到缓解,晶界滑移再次启动。

图2 Ball-Hutchison模型[19]

VÁVRA等[20]研究了ECAP后Mg-3.8Y-2.6RE-0.45Zr的超塑性,发现随应变速率的增加,扩散激活能发生下降,但是试样的伸长率依然很高,说明随应变速率的降低,晶界滑移的协调机制从扩散机制转变为位错蠕变机制。同时VÁVRA也发现,在变形方向上晶粒被明显地拉长,这进一步说明了伴有位错蠕变的晶界滑移的发生。

3.3 动态再结晶协调机制

动态再结晶机理是稀土镁合金超塑性变形过程中的重要辅助机理。对于晶粒粗大的稀土镁合金,在一定应变速率和温度下,动态再结晶可使原本的粗晶得到细化,进而起到提高超塑性的作用[13,21-23]。此外,动态再结晶后会出现大量的大角度晶界,这些大角度晶界成为快速扩散的通道,促进了晶界滑移时扩散的进行,进而提高超塑性[24,25]。

LI等[6]研究了多向冲击锻造后Mg-9Gd-3Y-0.5Zr合金的超塑性,发现在450℃、 5×10-4/s时获得最大伸长率300%。该合金的平均晶粒尺寸在未高温拉伸前约为208μm,但是在预热时多向冲击锻造产生的孪晶诱发了静态再结晶,并在后续的高温拉伸过程中发生了动态再结晶,大幅度地减小了晶粒尺寸,且拉伸过程中亚晶界通过吸收和合并位错转变为大角度晶界,这些都促进了超塑性变形。

4 影响稀土镁合金超塑性的因素

4.1 晶粒尺寸对稀土镁合金超塑性的影响

对于超塑性变形机制是扩散控制的晶界滑移的稀土镁合金来说,晶粒尺寸是影响其超塑性变形能力的一个重要因素。主要由于晶粒细化能够促进扩散的进行,进而促进了稀土镁合金的超塑性变形。目前,稀土镁合金主要通过剧塑性变形来获得细小的晶粒,通过剧塑性变形也更容易获得均匀的纳米尺度结构,同时稀土镁合金在经过剧塑性变形后不易产生基面织构,这些因素均有利于获得更高的伸长率,这也是为什么在剧塑性变形后的镁合金中更容易产生超塑性变形[7,8,12]。

ALIZADEH等[8]研究了不同剧塑性变形加工方式对Mg-5Gd-4Y-0.4Zr合金超塑性变形的影响,其中HPT后形成的晶粒尺寸为72nm,而挤压和ECAP后的晶粒尺寸分别为4.6μm、2.2μm。试验发现,相比挤压和ECAP,HPT后的试样在350℃时就达到了最大m值,而挤压和ECAP则在450℃时才达到。该研究者认为这是由于HPT后的合金因晶粒细小而有更多的晶界,促进了晶界扩散。同时,其发现同种合金在晶粒尺寸更小的情况下,最大m值也更大。ALIZADEH等[26]在研究ECAP后Mg-5Gd合金超塑性变形时也发现了这个规律,当应变速率敏感指数达到最大时,继续升温会使应变速率敏感指数下降,这主要是由于温度升高引起了晶粒长大。

稀土镁合金的晶界在晶粒细化后显著增加,明显地增强了晶界的滑移能力和塑性变形能力,使镁合金在较低温度和较高应变速率下也能够产生超塑性变形[20,22]。VÁVRA等[20]研究了ECAP后的Mg-3.8Y-2.6RE-0.45Zr合金的超塑性,ECAP后平均晶粒尺寸只有340nm,这明显增强了合金在高应变速率下的晶界滑移,这使得在10-1/s和10-2/s时的最大伸长率都接近了1000%,且在这两个应变速率条件下,最大m值为0.6。作者认为,在高应变速率下仍有较高的伸长率,主要是由于超细晶具有优秀的热稳定性。

4.2 第二相对稀土镁合金超塑性的影响

除了稳定的晶粒尺寸是稀土镁合金发生超塑性变形的重要因素外,第二相也是一个影响稀土镁合金超塑性的因素。

第二相对稀土镁合金超塑性的影响是双面的,一方面,第二相在超塑性变形中通过钉扎晶界抑制晶粒长大,提高了超塑性,同时稀土镁合金的超塑性变形会延伸到第二相上,使应力集中得到释放;另一方面,在热拉伸过程中,孔洞会在第二相与基体相交处产生,导致热拉伸过程中断裂提前,降低了超塑性[5,27,28]。而单相合金只有一个均匀的相组成,在长时间的加热中,因缺少热稳定性良好的第二相,晶粒会发生严重的长大,因此在单相合金中不存在超塑性变形。

YANG等[5]研究了Mg-10Gd-3Y-0.5Zr合金经FSP后在400~425℃下的超塑性行为,发现在415℃、1×10-3/s时达到最大伸长率为1100%,且此时高伸长率与细晶、大量的大角度晶界以及在415℃时析出的适量β相颗粒有关。其在试验过程中发现,β相过多或过少时均会对镁合金的超塑性产生不利的影响。过多的β相会严重抑制晶粒的长大,在β相与基体之间产生应力集中,加速了孔洞的形成;过少的β相会使晶粒在热拉伸过程中出现严重的长大,在晶界三角地带出现应力集中,使孔洞在三角地带处容易形成。而适量的β相既能抑制晶粒的长大,也能避免过度的应力集中,提高超塑性。

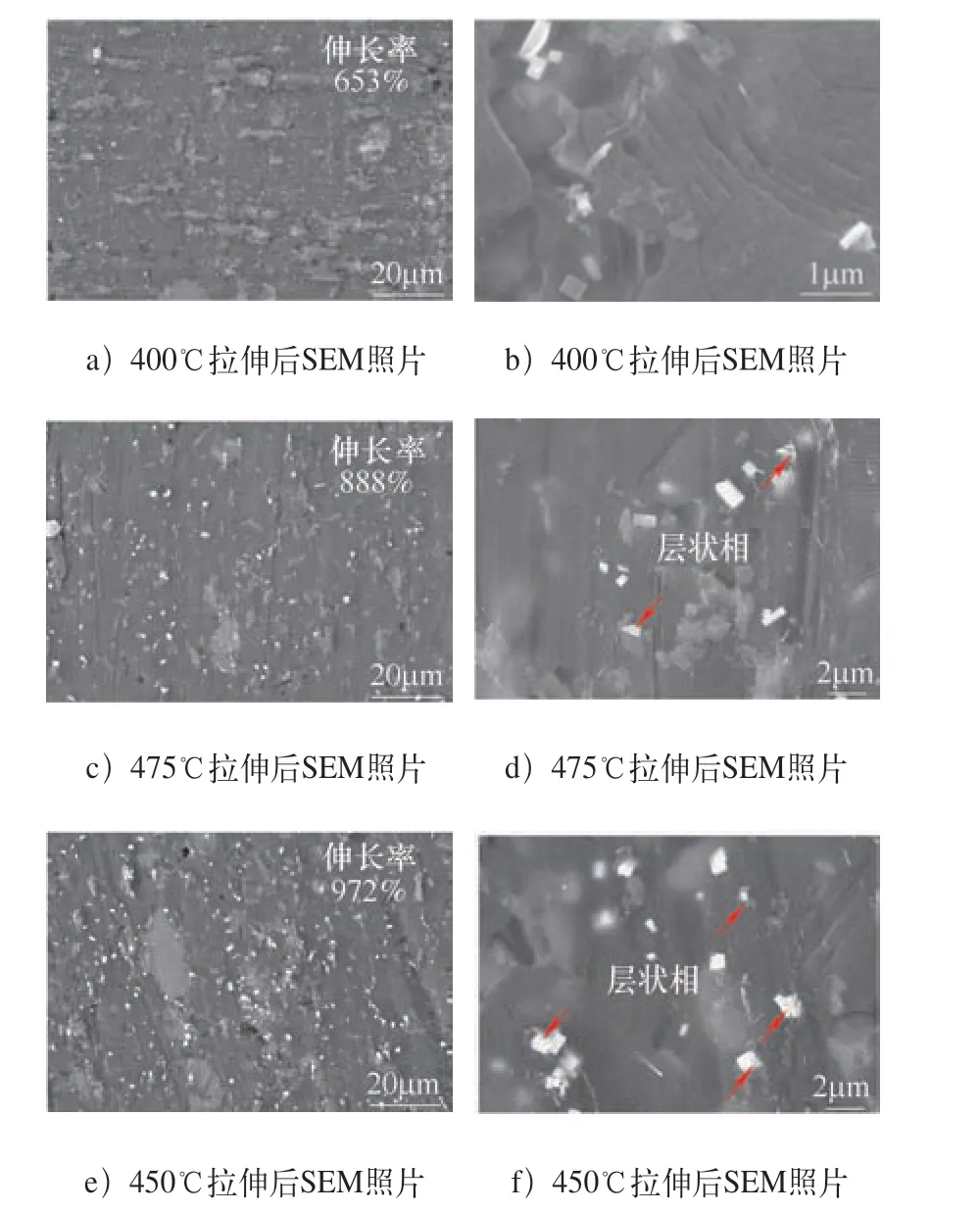

在Mg-Zn-RE合金中还有一种特殊结构的第二相——长周期有序结构(LPSO)相。LPSO相分布在晶界处,起到阻碍晶界移动和强化基体的作用,同时提高了晶粒的热稳定性和变形兼容性,好的变形兼容性能使合金在超塑性变形过程中产生的孔洞最小化。此外,Zn促进了LPSO相析出,同时抑制了β相的析出。但这些较少的β相也起到了提高超塑性的作用,这是因为超塑性变形过程中一部分应变转变到了β相中[29-32]。SUN等[29]研究了峰时效状态下的Mg-10Gd-3Y-1.5Zn-1Zr合金超塑性,在450℃、5×10-3/s时达到了最大伸长率972%。其发现,14H LPSO和Mg24Y5析出相能够延缓晶界的分离,提高合金在热拉伸过程中应变承载能力。而在450℃时,14H LPSO析出相最多,因此在450℃时达到了最大伸长率,如图3所示。

图3 峰时效Mg-10Gd-3Y-1.5Zn-1Zr合金在5×10-3/s和不同温度下的SEM形貌[29]

5 结束语

本文通过稀土镁合金超塑性变形机理、协调机制以及影响超塑性变形的因素对稀土镁合金超塑性进行了介绍,并提出了以下要点。

1)稀土镁合金超塑性变形机理主要分为晶界滑移机理和溶质牵制位错蠕变机理。其中,晶界滑移机理需要满足细小均匀的晶粒以及热稳定性好的第二相两个条件,而对于溶质牵制位错蠕变机理在大尺寸晶粒中也能出现。

2)稀土镁合金在进行晶界滑移时会出现应力集中现象,这需要协调机制来缓解应力集中。稀土镁合金的协调机制主要分为扩散协调机制、位错协调机制以及动态再结晶协调机制。

3)稀土镁合金的晶粒尺寸以及第二相均会影响稀土镁合金的超塑性变形。稀土镁合金更容易在细晶的情况下出现超塑性,且更容易表现出更大的伸长率。由于稀土镁合金存在热稳定性好的第二相,因此在超塑性变形时,会抑制晶粒的长大,进而促进超塑性变形。

尽管超塑性变形使镁合金的成形性得到改善,但目前稀土镁合金的超塑性变形还存在较多的问题,比如低温下超塑性变形。但总的来看,随着稀土镁合金研究的加深,稀土镁合金的超塑性也在不断提高。我国是镁资源大国,同时由于稀土镁合金轻质化能够节约大量资源,在汽车行业、航空航天存在巨大潜力市场,因此提高稀土镁合金超塑性具有重要的意义。