液压支架油缸内孔激光熔覆用铜基合金粉末性能优化

2023-08-22许金宝

许金宝

山东能源集团装备制造(集团)有限公司 山东泰安 271200

1 序言

油缸内孔堆焊铜获得了较为广泛的认可,其成形表面美观且易于加工,由此带动了激光熔覆铜基合金粉末的发展[1],尤其是高速激光熔覆的问世衍生并促进了油缸内孔的激光熔覆应用。但铜材本身导热性好且对激光的反射极高,对工艺和设备均提出了严格要求。诸多研究者依托激光增材进行了铜合金的工艺验证[2],然而在重型装备方面,铜基激光增材因附加值问题而少有研究,目前液压支架油缸内孔激光熔覆用铜材与内孔堆焊用焊丝具备一定的成分相关性,铜基合金粉末可见铝青铜、镍铝青铜、锡青铜等,但铜基材料的耐腐蚀性能参差不齐,且由于铜材质软导致防护层的耐磨性能较低。随着技术的推广应用,优化特定元素含量获得了较好效果[3,4],国内外学者尝试在铜粉中添加一些其他粉末或将铜粉表面进行氧化对其进行改性,降低其对激光的反射率及导热性[5,6]。一些非标材料因具备更符合预期的硬度及耐蚀性而获得应用。

基于现有激光熔覆用铜材合金粉末及堆焊用焊丝,对铜基粉进行成分优化及工艺验证,设计油缸内孔高速激光熔覆用铜基合金粉末的相关属性,主要包括成形硬度及耐腐蚀性能筛选。通过内孔激光熔覆工艺验证,并配合开展力学性能试验,开发一种内孔熔覆用铜基合金粉末,其自润滑性好,成形硬度便于内孔熔覆层的镗削加工,提高液压支架油缸内孔激光熔覆铜基合金粉末性能及镗削加工效率。

2 试验材料及方法

液压支架油缸母材为27SiMn钢,合金粉末为铜基优化粉末,采用高速熔覆用4kW光纤激光内孔加工系统,工艺参数3.5~4kW,光斑φ3mm,搭接率50%~70%。

采用蔡司EVO10扫描电镜进行合金粉末形貌检测,HYL-102型霍尔流速计进行合金粉末松装密度及流动性检测。切割取10mm×10mm×10mm试样制成金相试样后使用金相处理分析软件IPP进行晶粒度检测。为便于开展盐雾试验,试验用基材为液压支架油缸用母材27SiMn钢弧面替代内孔凹面,制取φ100mm×100mm的待测区域进行中性盐雾试验,试验温度(35±2)℃,盐雾沉降率2mL/80cm2·h,试验周期视表面腐蚀进程定,分别取48h、72h、96h。

3 结果及讨论

3.1 铜基合金粉末设计

结合现用内孔堆焊实芯焊丝铝青铜C u A l8、C u A l7系列成分优化设计了激光熔覆用铜基合金粉末,其化学成分分别为:wC=0.005%~0.01%,wCr=0.05%~0.09%,wMo=0.01%~0.08%,wSi=0.03%~0.09%,wFe=0.20%~0.30%,wAl=6%~10%,余量为铜。粒度为300~500目(25~48μm)。

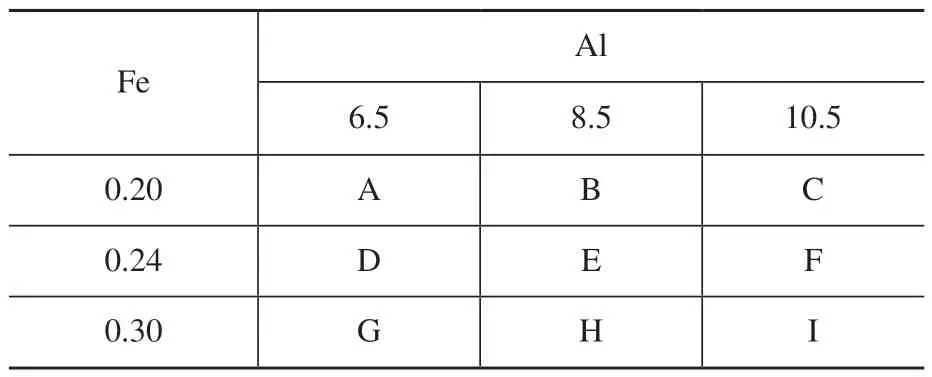

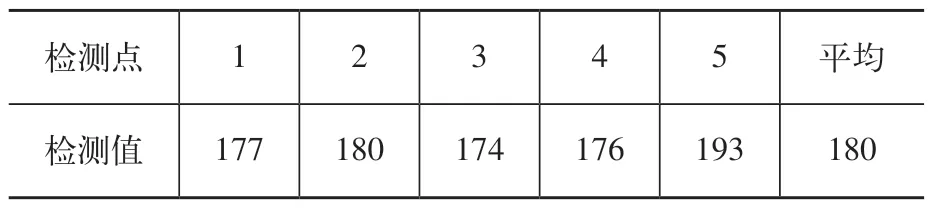

(1)Al、Fe含量优选 铝为铜基合金粉末的主要组分,可细化晶粒,提高冲击韧度,具有抗氧化性、抗腐蚀性,并且铝与铬结合可显著提高钢的高温不起皮性能和高温耐腐蚀性能[4]。铝在激光作用下能够形成放热反应,促进熔池保持较高温度,而且还有一定的防腐效果[7]。铁作为主要微量组分,一方面具有细化合金晶粒、减小“自回火脆性”、提高力学性能的作用;另一方面,少量铁的加入有助于促进晶粒组织的有序及微量晶界强化[8]。优选Fe、Al含量的设定见表1。

表1 优选Fe、Al含量的设定(质量分数) (%)

采用4kW同种内孔激光熔覆工艺熔覆成形后,结合金相处理分析软件IPP分别对熔覆有A-I组铜基合金粉末的工件进行平均晶粒尺寸测定,结果见表2。由表2可知,激光熔覆内孔铜基合金粉末对应表1中E组的平均晶粒尺寸明显小于其他组。在多晶体中,晶粒越细小,晶界就越多,在受力变形时位错运动受到晶界的阻碍,从而使晶界内的滑移越难进行,屈服强度会增大,从而起到细晶强化的作用。细晶强化的显著特点是在提高材料强度、硬度的同时,还能提高其塑性和韧性,因此,优选配比为0.24%Fe、8.5%Al。

表2 优选Fe、Al含量设定的晶粒度 (μm)

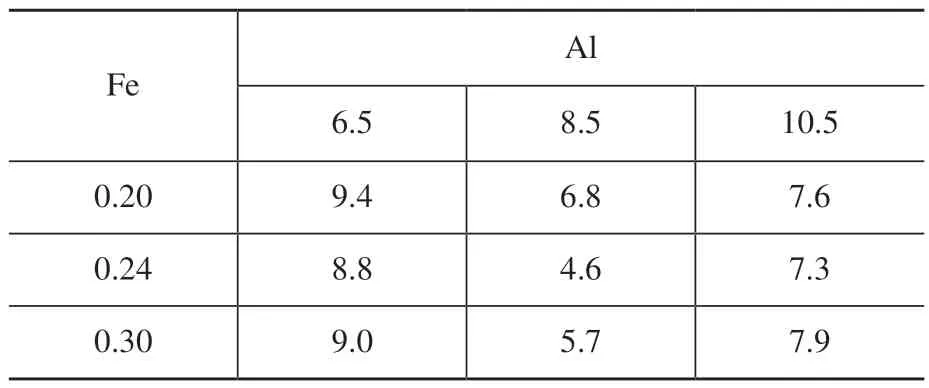

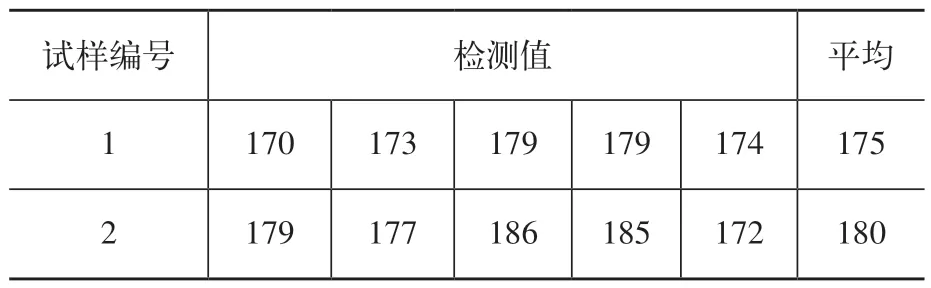

(2)成形性能检测 成形表面加工至表面粗糙度0.4μm以下。激光熔覆铜合金涂层最终保留有效熔覆层厚度为0.5m m,由于激光熔覆的涂层厚度(1mm)较堆焊涂层厚度(3~5mm)大幅度降低,因此加工效率较内孔堆焊熔铜件可提升1.3倍。采用便携式里氏硬度计在试样表面沿轴向均匀取点,检测成形表面硬度,见表3。

表3 硬度检测 (HBW)

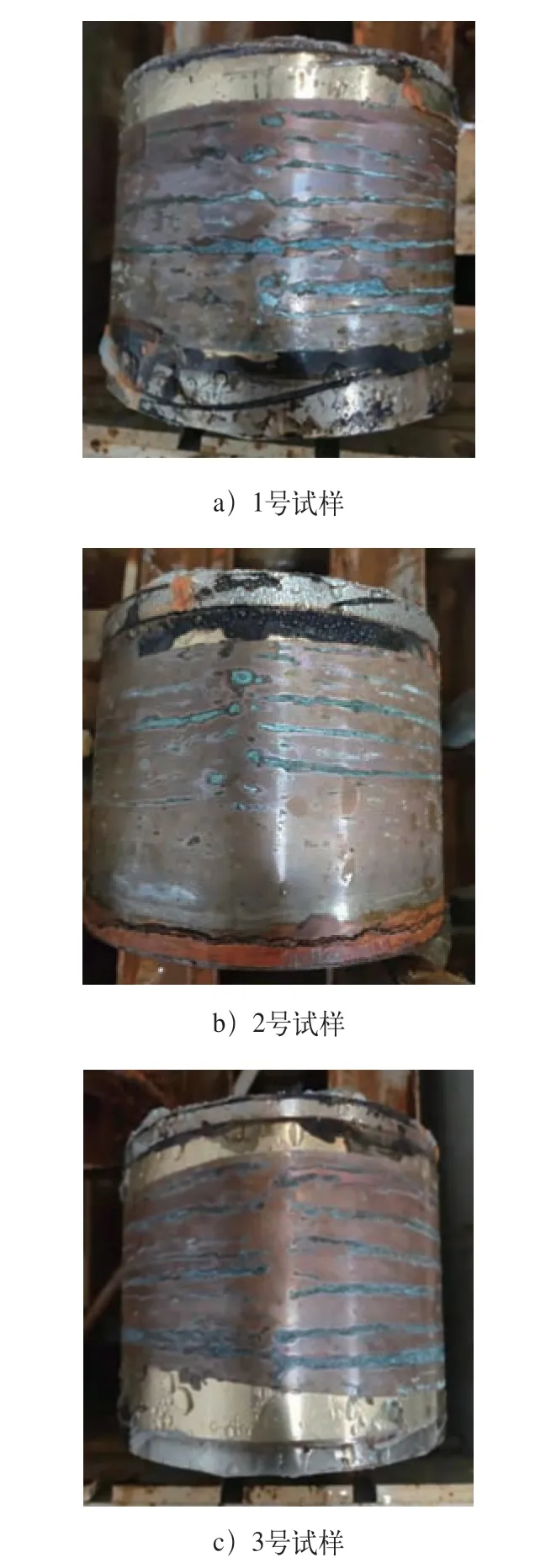

96h标准中性盐雾试验的熔覆层表面效果如图1所示。铜合金粉末成形表面经24h盐雾试验出现变色,主要是铜的氧化物,为钝化层,随着试验进程锈蚀表面泛绿色,主要为铜绿,无明显Fe的褐色氧化物,说明耐腐蚀性能较好。

3.2 合金粉末性能优化

为进一步优化成形性能,对比分析优化耐腐蚀元素含量,进一步提升铜基合金粉末成形耐腐蚀性能。①锌(Zn):锌在合金中固溶性大,具有固溶强化作用。②镍(Ni):提高合金的强度、韧性、抗脱锌性和应力腐蚀开裂性。分别进行添加Ni、Zn的合金粉末设计,并优化各元素含量进行耐腐蚀性能验证。

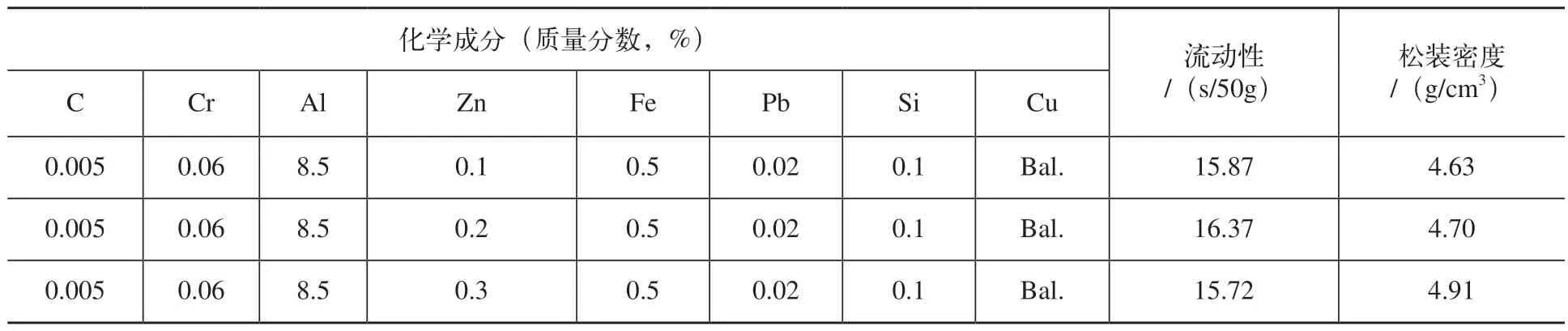

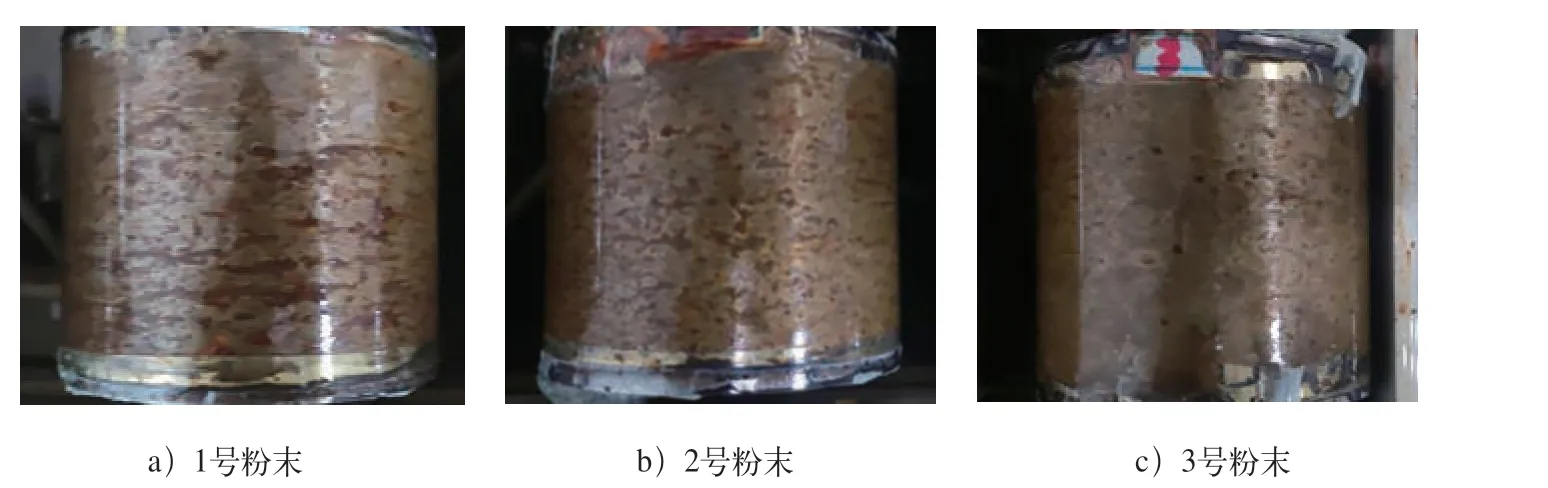

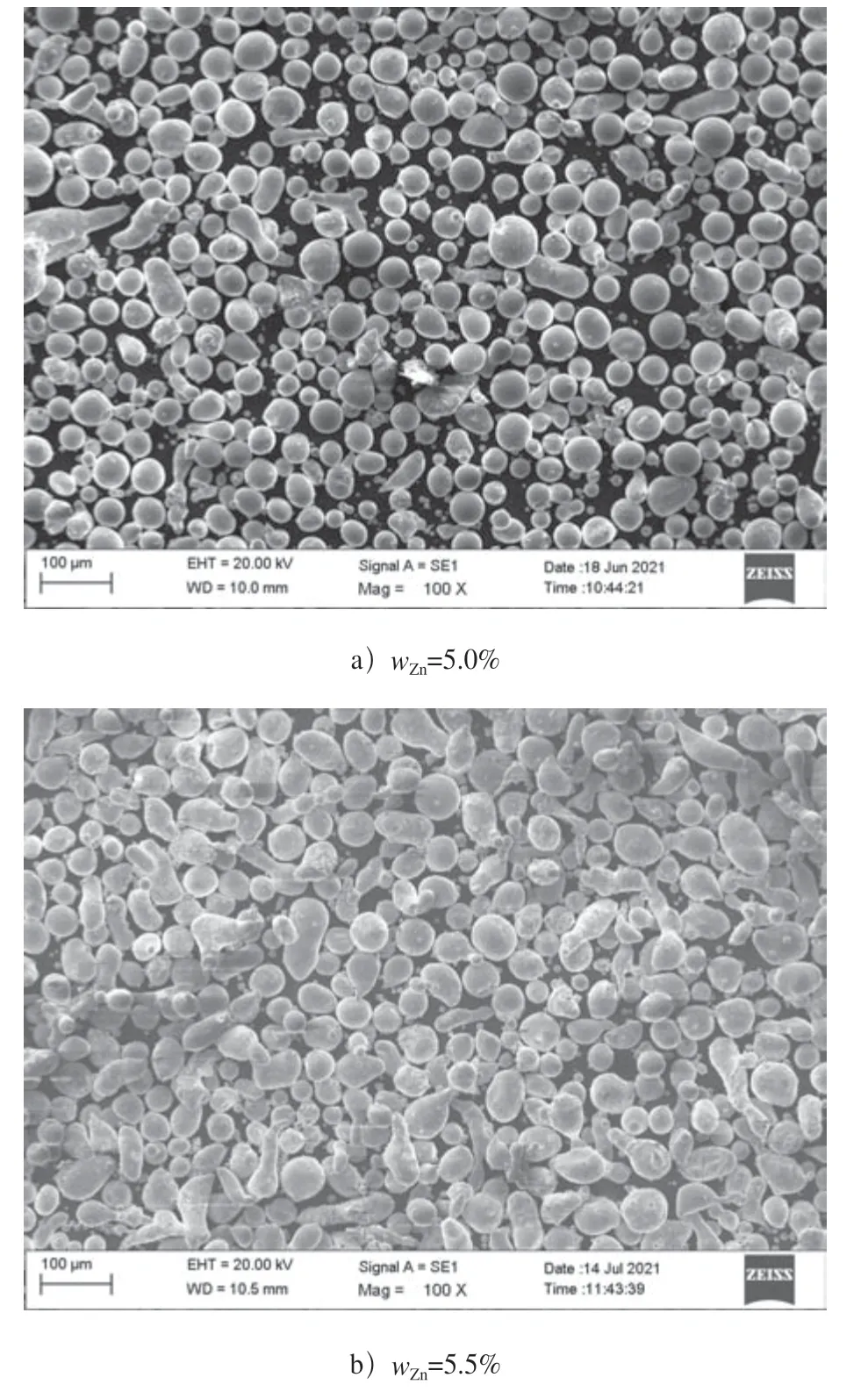

(1)添加Zn的合金粉末 添加Zn元素,其wZn分别控制在0.1%、0.2%、0.3%,见表4。分别测试合金粉末的流动性、松装密度及表面形貌,并结合熔覆工艺验证其成形后的表面硬度、耐腐蚀性能。合金粉末微观形貌如图2所示。

图2 加Zn铜合金粉末批次形貌(100×)

表4 合金粉末的化学成分

合金粉末流动性、松装密度检测均符合立柱用激光熔覆合金粉末流动性及松装密度检验规范。粉末形貌检测发现三批次粉末都存在异形粉末颗粒:1号和3号粉末颗粒表面较为粗糙,且1号粉末的粒度区间极其不均匀,细粉、粗粉粒径出现两极分化。2号相对光滑,2号和3号粉末卫星球数量较少,3号粉末的粒径均匀性较高。

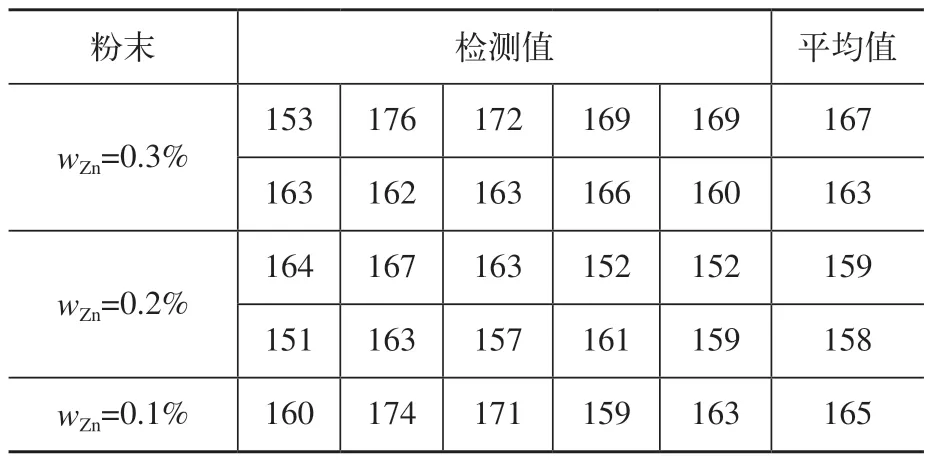

硬度检测结果见表5,由表5可看出,所有试样硬度均保持在150~180HBW之间,1号较高,与前两批次Zn元素优化前的硬度值相比较偏低。对三批次粉末熔覆的5件试验件进行96h的标准中性盐雾试验,试验效果如图3所示。以3号表面状态最佳,但是所有试样锈蚀产物显著,且Fe的锈蚀物多,呈流淌状,均不符合使用要求。但wZn=0.1%时的表面效果较佳。

图3 96h标准中性盐雾试验后的表面效果

表5 熔覆工艺及表面硬度 (HBW)

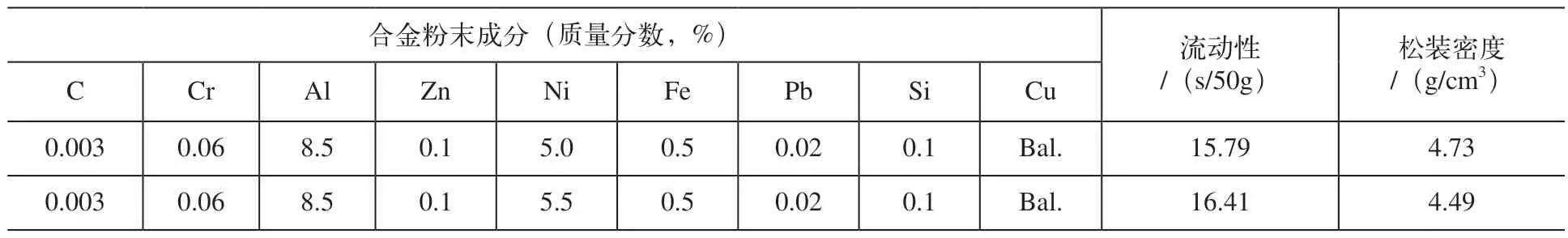

(2)添加Ni的合金粉末 固定wZn=0.1%,同时添加Ni元素,分别测试合金粉末的流动性、松装密度,结果见表6。表面形貌如图4所示。合金粉末流动性、松装密度测试结果符合立柱用激光熔覆合金粉末流动性及松装密度检测规范,粒径均匀性尚可,但颗粒表面小颗粒吸附及异形粉末偏多,这进一步降低了合金粉末的流动性及松装密度。

图4 合金粉末形貌(100×)

表6 合金粉末的化学成分

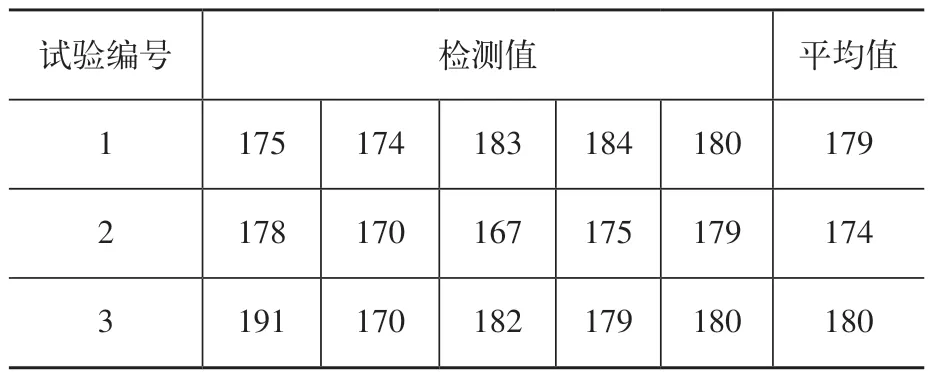

结合熔覆工艺验证其成形后的表面硬度、耐腐蚀性能。本次激光熔覆试样3件,功率为4kW,线速度100mm/s,步距0.6mm,成品厚度为0.50mm,表面硬度检测见表7。从表7可看出,试验件硬度在170~180HBW。对应表7的3个试样进行中性盐雾试验,96h试验效果如图5所示。由图5可见,呈现流淌状的锈蚀表面为绿色,多为铜的氧化物,局部可见褐色Fe的氧化物,试样的耐腐蚀性能得到一定提升。

图5 96h的酸性盐雾试验表面效果

表7 熔覆层表面硬度 (HBW)

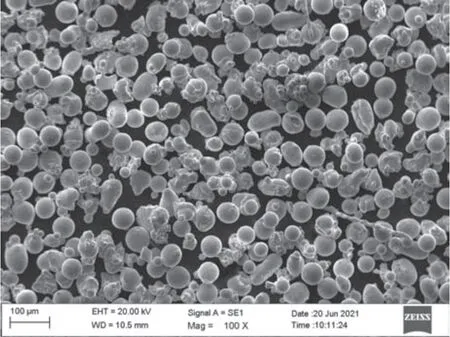

(3)增加Ni的合金粉末 添加Ni元素合金粉末的化学成分见表8,分别测试合金粉末的流动性、松装密度及表面形貌,检测结果符合标准值。结合扫描电镜对合金粉末宏观形貌进行检测,如图6所示,合金粉末颗粒大小均匀性及颗粒外表的卫星球吸附量均减少,球形度也较佳,极大地提升了合金粉末的流动性及松装密度。

图6 合金粉末形貌(100×)

表8 合金粉末的成分

熔覆工艺验证其成形后的表面硬度、耐腐蚀性能。硬度检测2种合金粉末熔覆试件的表面硬度值,结果见表9,其硬度值在160~190HBW。96h盐雾试验效果如图7所示。从图7可看出,经96h的盐雾试验表面有局部锈蚀,颜色为铜锈的红褐色,无流淌,大部分熔覆面积保持原有颜色,耐腐蚀性能获得改观,但色泽差异性不利于产品的外观。综上所述,通过添加一定量的Ni可以较为显著地提升成形件的耐腐蚀性能。

图7 96h的酸性盐雾试验表面效果

表9 增加Ni含量合金粉末熔覆层表面硬度 (HBW)

通过内孔激光熔覆铜基合金粉末的开发,实现液压支架油缸内孔堆焊熔铜的激光熔覆替代,熔覆层厚度从3~4mm降低至1~2mm,铜材耗费量降低接近1倍,每熔覆1m2内孔耗费铜焊丝20kg,熔覆粉末用量12kg。按照铜焊丝90元/kg计算,每加工1件1.2m2的油缸内孔即可节省原材料费用90×(20-12)(元)=720(元)。激光熔覆内孔年可加工5000m2,其中30%为激光熔铜件,则节省:720×5000×0.3(元)=1080000(元),经济效益可观。但不容忽视的是,高速激光熔覆内孔技术的稳定性较传统堆焊还存在一定差距,内孔高速激光熔覆对设备的要求较苛刻,激光熔覆效率和工艺稳定性也需要进一步提升。

4 结束语

1)开发油缸内孔激光熔覆用铜基合金粉末化学成分为:wC=0.005%~0.01%,wCr=0.05%~0.09%,wMo=0.01%~0.08%,wSi=0.03%~0.09%,wFe=0.20%~0.30%,wAl=6%~10%,余量为铜。通过晶粒度优选wFe=0.24%、wAl=8.5%,激光熔覆内孔铜基合金粉末自润滑性好,成形易加工,加工效率提升至内孔堆焊熔铜件的1.3倍,且表面锈蚀产物为均匀的铜氧化物。

2)添加一定含量的Zn、Ni,硬度值未获得提升,但获得一定的耐腐蚀性能提升,尤其Ni含量的增大显著增强了涂层的耐腐蚀性能。