辐射环境下遥控操作焊接设备研究

2023-08-22刘金平马明豪吴闯王象元甘佰胜贾世进罗瑞强

刘金平,马明豪,吴闯,王象元,甘佰胜、贾世进、罗瑞强

中国核工业二三建设有限公司 北京 101300

1 序言

核安全问题成为持续核能应用的生命线,是国家能源战略的重要环节[1,2]。“核电中长期发展规划”明确提出了坚持核燃料闭合循环的技术路线。核后处理设备包含大量管道结构,但管道服役过程易产生裂纹。目前,运行核电数量逐年攀升,“十四五”期间10年长大修机组数量将达到26台。在未来15年左右将迎来历史上的第一轮退役高潮,老旧三废设施、退役防化室及研究实验室等退役工作陆续开展,因核电辐射环境的特殊性[3-5],需要遥控操作专用设备进入辐射环境完成检维修作业,所以需研究辐射环境下的遥控操作设备。

2 应用场景需求分析

核后处理设备包含大量管道结构,这些管道每年返修一次,每次返修约300道焊缝。管道损伤情况的50%为液体腐蚀导致的贯穿或未贯穿缺陷,损伤的部位主要集中在阀门、管道等腐蚀焊缝。

由于作业环境中存在核辐射,而人工修复安全性差、难度大、作业量大且效率低,因此,亟需一种自动化装备实现远程操作[6-9],解放工人,让操作人员处在无辐射的安全区域进行远距离作业。

现场环境中管道布局复杂,相互交错,如图1所示。对于自动化返修设备而言,管道周围空间大小是返修工艺及质量的重要影响因素。结合以上实际情况,为便于项目实施,对现场环境进行简化。设备间内部管道返修简化模拟环境如图2所示。待返修管道材料为304不锈钢,尺寸为φ32mm×3mm,距离地面高度约为950mm,管道连接阀距离后方障碍物水平和竖直距离均为250mm。

图1 现场管道布局

图2 设备间内部管道简化模拟环境

3 设备整体结构

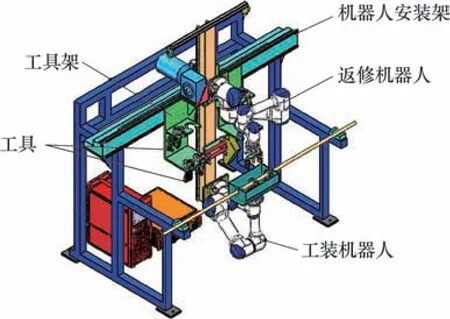

双臂机器人系统用于管道替换和完整焊缝切除作业,其结构如图3所示。该系统主要包括承载底座、移动轨道、返修机器人、工装机器人、工具、视觉传感系统及力觉传感系统等。

图3 双臂机器人系统

4 设备可达性仿真分析

双臂机器人系统沿返修管道轴向跨度可达1900mm,如图4所示。沿返修管道径向水平跨度可达400mm,如图5所示。沿返修管道径向垂直跨度可达800mm,管道距离地面的最低高度为750mm,如图6所示。

图4 轴向跨度

图5 径向水平跨度

图6 径向垂直跨度

5 机器人承载轨道设计

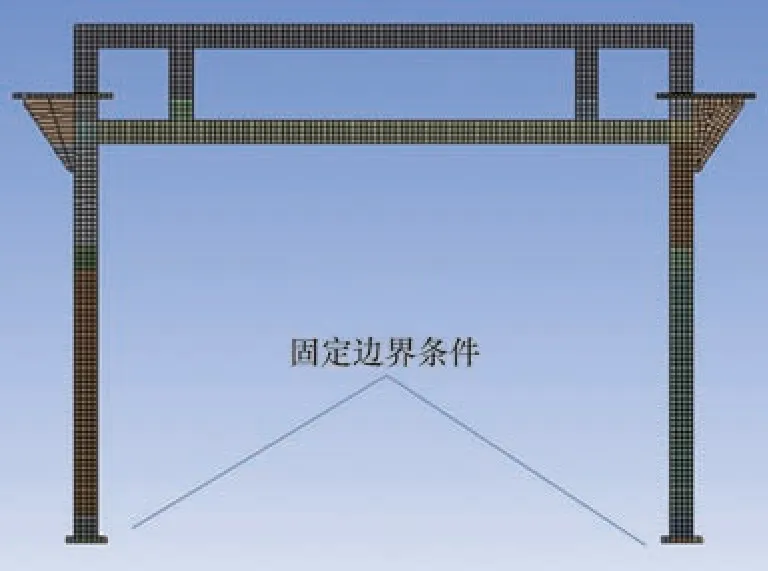

整体框架为钢结构焊接件,处理焊接连接部分,采取共节点的方法,以减少绑定接触引起刚度过高的问题,同时去掉不必要的小孔,因为这里不研究应力场。材料为普通碳素钢,其弹性模量为2.1×105MPa,泊松比为0.3,密度为7900kg/m3。

首先,进行网格划分(见图7)。网格划分或叫作几何离散,是将工程物理模型转换为数学模型。单元采用SOLID186二次抛物线单元,此单元计算精度高、计算速度快,适合结构化网格。

图7 机器人安装架网格划分

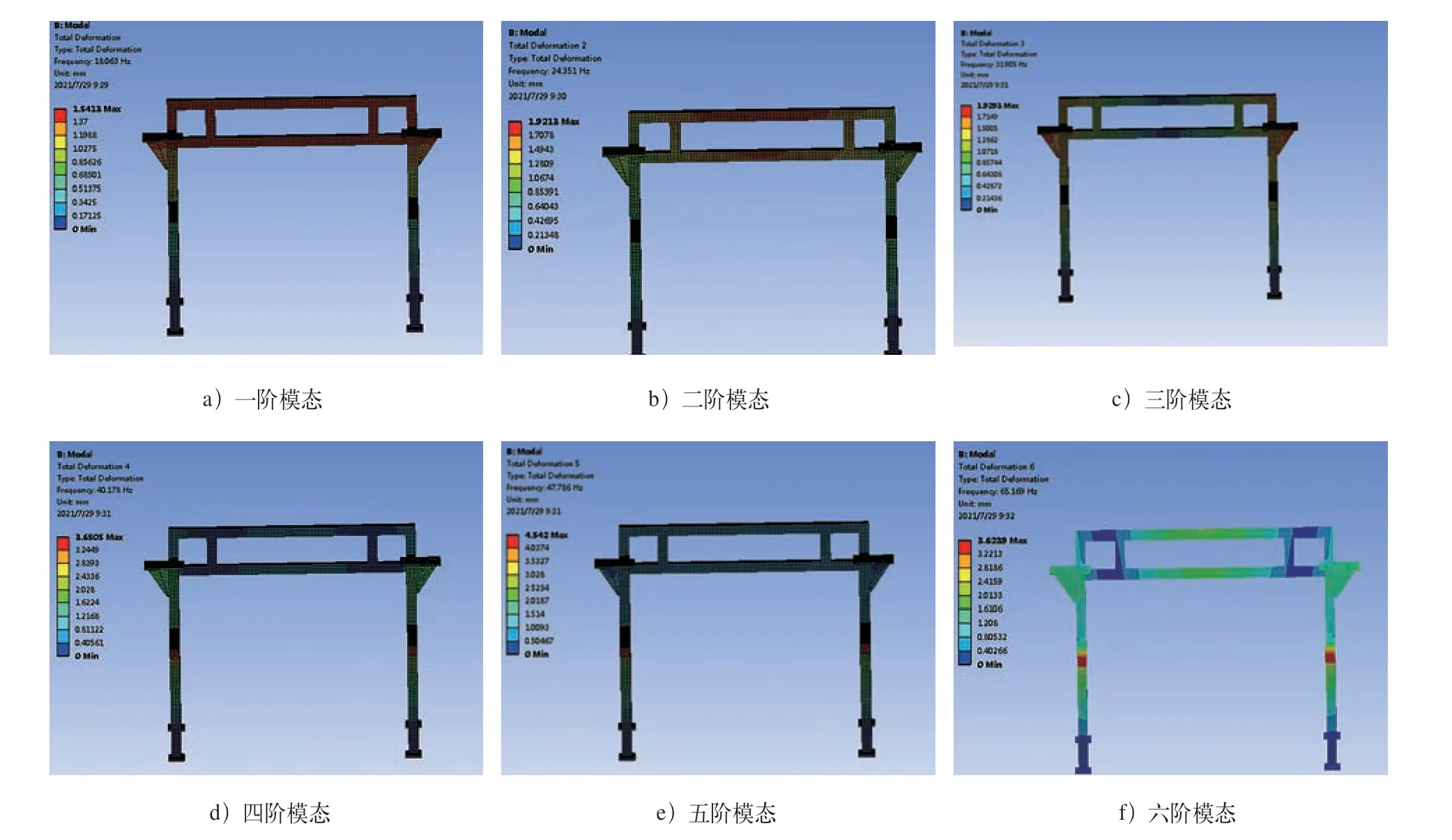

然后,确定边界条件与计算求解方法。与基础连接部分采用固定边界条件,计算求解方法用通常的兰索丝法。共求解前6阶的共振频率,参数见表1,仿真结果如图8所示。从图8可知,最不利情况下其变形量为4.5mm,能够满足刚度要求,设计合格。

表1 模态-频率对照 (Hz)

图8 有限元分析云图垂直跨度

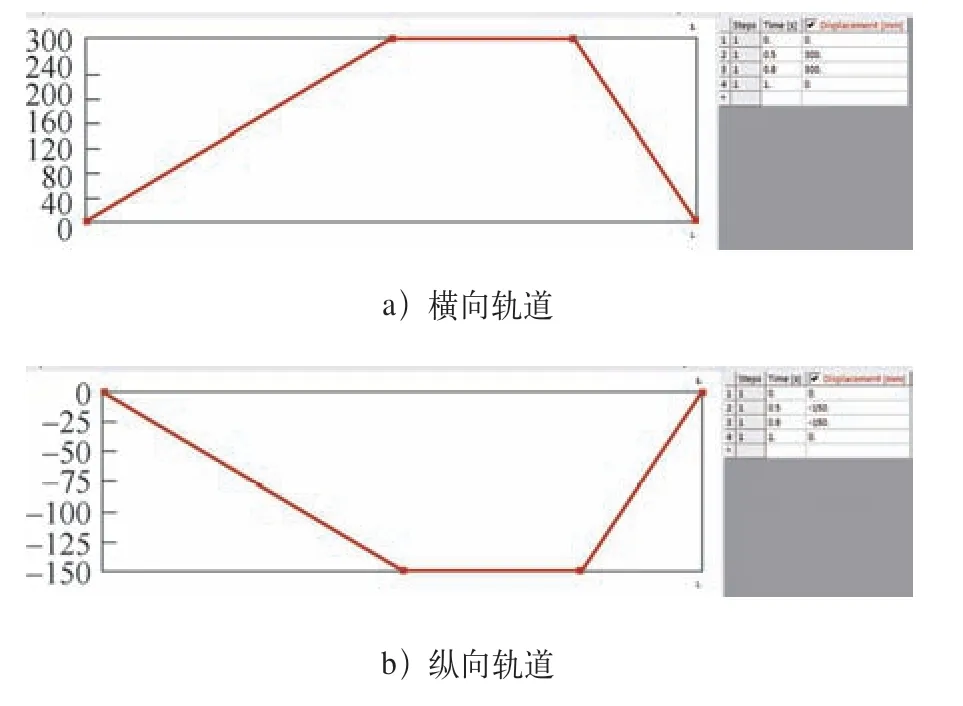

轨道结构及布置方式如图9所示。返修机器人安装在纵向轨道的上部,工装机器人安装在纵向轨道的下端,能够随轨道上下运动调整位置;纵向轨道可带着两个机器人沿横向轨道滑移,调整返修位置。沿横向和纵向轨道的位移、速度规划如图10所示。由于横向轨道的布置方式,其容易产生弯曲变形,因此对其进行应力分析。横向轨道受力如图11所示。在3个峰值力状况下的有限元分析结果如图12所示。由图12可知,所设计横向轨道满足使用要求。

图9 轨道结构及布置方式

图10 运动位移、速度规划

图11 横向轨道受力情况

图12 横向轨道有限元分析

6 工具架设计

工具架安装在横向轨道上,可在横向轨道上移动,其功能是用于安装各种返修工具,结构如图13所示。工具架前端安装有纵向轨道,双机器人固定在纵向轨道上,从而实现横向和纵向移动。

图13 工具架结构

7 机器人方案设计

两个机器人安装在纵向轨道上。上端为工具机器人,主要用于更换各种工具完成返修工艺。下端为工装机器人,主要用于固定待返修管道,防止返修过程中管道发生变形、振动,影响返修质量。两个机器人均使用串联式6自由度机器人,其结构如图14所示。该机器人具有负载大、简易操作、低功耗、安装方便等优势,适用范围广泛。其主要参数见表2。

表2 新松GCR 20-1100机器人主要参数

图14 新松GCR 20-1100串联式6自由度机器人

8 力控传感器及快换接头设计

在返修过程中,切割、打磨质量对焊接影响较大,为了保证切割和打磨质量,需要控制切割进给量和打磨进给量,此时需要力控传感器对切割和打磨过程中的受力进行检测,从而控制进给量。此外,返修过程需要多次更换工具,为了快速准确地实现工具的更换,采用快换接头,它由母接头和子接头两部分组成,其中母接头与工具机器人相连,子接头与工具相连。力控传感器与快换接头安装布局如图15所示。

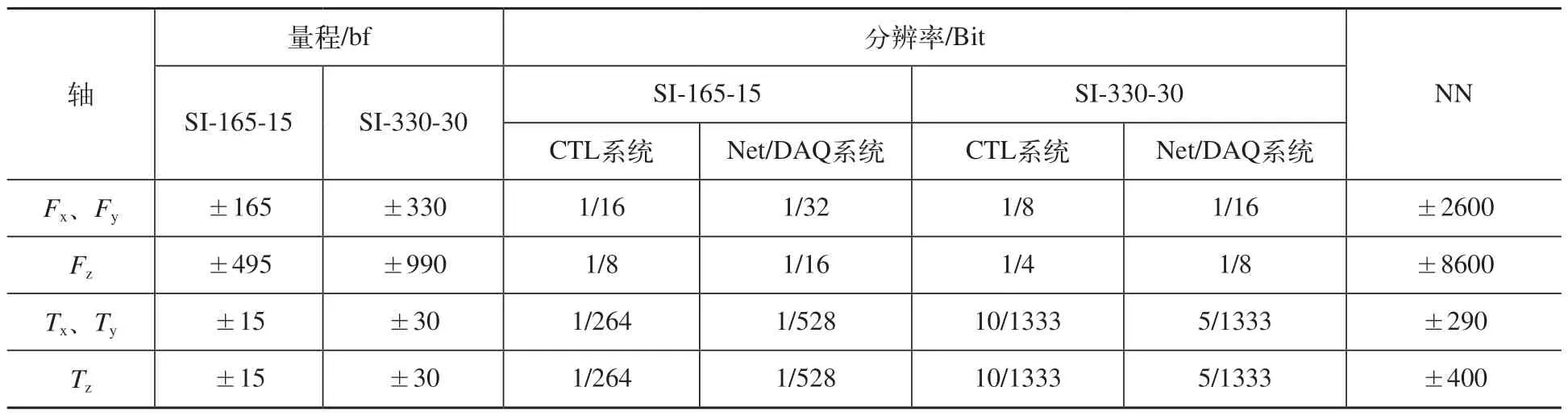

力控传感器选用ATI六轴力和力矩传感器,能够测量6个力和力矩,包括1个传感器、高柔性屏蔽电缆、智能数据采集系统、Ethernet/DeviceNet连接或F/T控制器,结构尺寸如图16所示,主要技术参数见表3。

表3 ATI六轴力和力矩传感器主要技术参数

图16 ATI六轴力和力矩传感器结构

快换接头可实现自动更换工具,选用A T I QC022,结构如图17所示。该装置采用气动夹紧,分为两部分,其中主侧(母接头)与机器人前端连接,工具侧(子接头)与工具连接,两侧在连接的同时可以连通和传递电信号、气体及水等介质。主要参数见表4。

表4 快换接头主要参数

图17 快换接头

9 焊接工具头设计

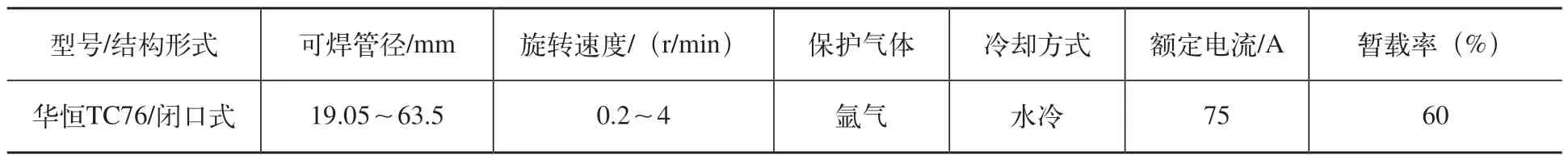

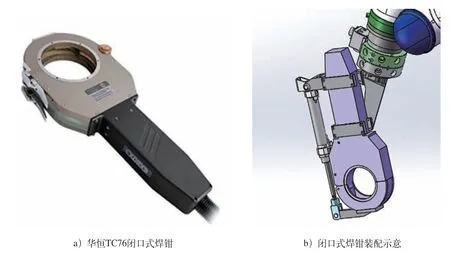

管道替换焊接工具采用华恒闭口式焊钳,其结构如图18所示,主要技术参数见表5。闭口式焊钳经改造,在安装支架上固定气缸,可实现自动开合动作,用于切割后的管-管对接焊。焊接前需在密封腔内充保护气体,保证焊缝得到良好的保护。该夹具系统可保证被焊件精确定位,无需定位焊,从而提供高效率、高质量焊接。可精密实现全位置TIG管-管焊接,焊接结果重现性高,可达到理想的焊接效果。

表5 焊接工具主要技术参数

图18 闭口式焊钳

10 结束语

本方案针对核电站在役维修和核后处理特殊环境下管道返修装备进行了系统设计,提出了核电站在役维修和核后处理特殊环境下管道返修的迫切需求,明确了该项目的研究和应用价值。详细分析了设备整体结构设计、设备可达性分析、机器人承载轨道设计、工具架设计、机器人方案设计、力控传感器与快换接头设计,以及焊接工具头设计,证明了管道远程自动化返修的可行性。