Q355E圆锥管激光-MAG复合焊可行性应用研究

2023-08-22廖宁宁王艳淼周永东林敏张弛

廖宁宁,王艳淼,周永东,林敏,张弛

1.株洲国创轨道科技有限公司 湖南株洲 412000

2.中车株洲电力机车有限公司 湖南株洲 412000

1 序言

在轨道交通制造领域,Q355钢中厚板主要采用多层多道电弧焊焊接,焊接效率低,加工精度差,且工件产生较大变形。激光复合焊具有焊缝深宽比大、速度快、热输入小等优势,是一种新型高效的焊接工艺,引起了国内外众多科研机构的广泛关注[1-5]。

近年来,激光焊及激光复合焊技术在现代航空航天、国防领域以及国家建设中扮演着越来越重要的角色[6]。吴虎等[7]采用激光-MAG复合焊对Q355B钢进行焊接,优化后的激光-MAG复合焊工艺可得到成形良好的焊接接头。彭春涛[8]采用激光-MAG复合热源焊接方法对高强度耐磨钢和中碳低合金Mn-Si铸钢异种钢的焊接性进行研究,结果表明,选择合理的焊前预热温度及最优的焊接工艺可以消除焊接冷裂纹。

本文针对6mm厚Q355E钢板,采用激光-MAG复合焊、激光焊和M A G焊工艺,对比分析3种焊接接头相关性能,旨在体现激光-MAG复合焊的优势;而后采用激光-MAG复合焊完成轨道交通车辆圆锥管产品的焊接,并与原有MAG焊进行对比。

2 试验材料和研究方法

2.1 试验材料

试验采用350mm×150mm×6mm的Q355E钢板,表面机械打磨,用丙酮清洗待焊接部位及两侧各20mm范围后烘干。激光-MAG复合焊及MAG焊采用18%CO2+82%Ar作为保护气体,激光焊采用高纯氩(纯度为99.999%)作为保护气;采用直径为1.2mm的AWS ER70S-6焊丝。Q355E钢板和ER70S-6焊丝的化学成分见表1。

表1 试验材料的化学成分(质量分数) (%)

2.2 试验设备及方法

(1)激光试验设备 采用IPG YLS 6000W光纤激光器及IPG D50熔焊头进行焊接试验,搭配KUKA H60A机器人及Fronius TPS4000焊机完成激光自动焊接,试验设备如图1所示,激光器的主要性能参数见表2。

图1 激光-MAG复合焊试验设备

表2 激光器主要性能参数

(2)激光-MAG复合焊工艺参数研究 毛镇东等[9]研究10mm厚度、高强度低碳贝氏体钢的激光复合焊工艺发现,采用激光功率5000W、单道焊接速度18mm/s、送丝速度12m/min等参数时,可有效避免背部焊瘤缺陷;李斌等[10]采用激光功率4600W、送丝速度12mm/s、焊接速度22mm/s,焊接6mm厚度BS960E高强钢试板,可得到良好的焊接接头。

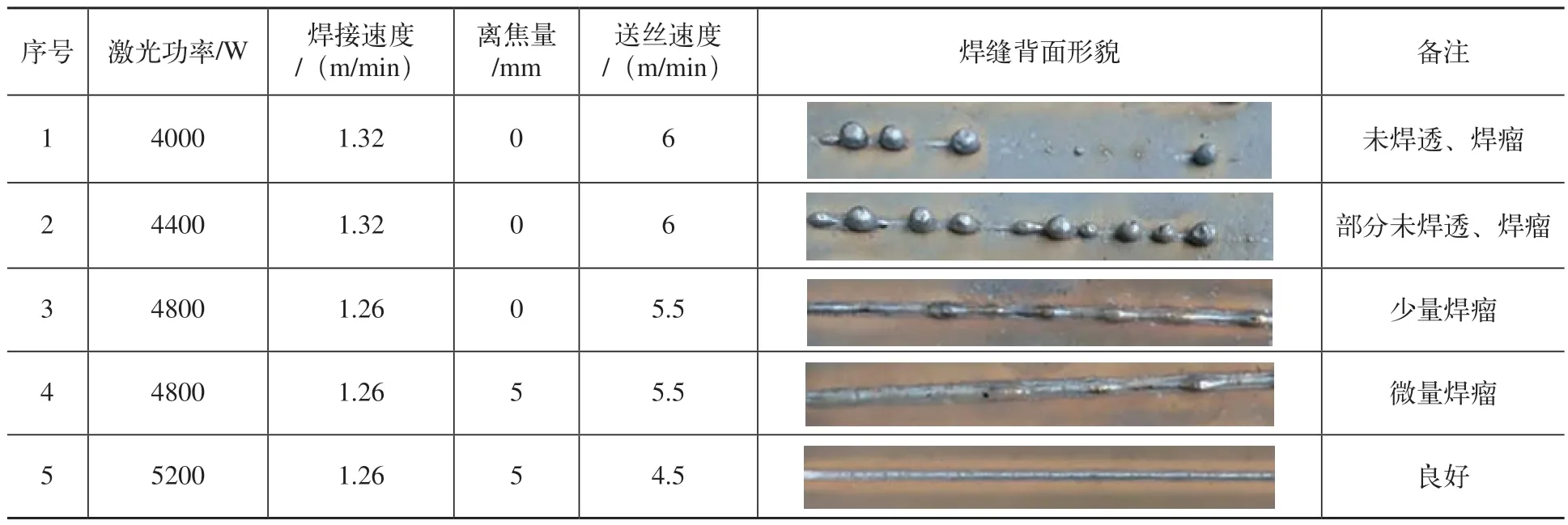

结合相关经验,本次试板不开坡口,采用激光-MAG复合焊对6mm厚Q355E钢板进行对接焊,焊接参数见表3。

表3 激光-MAG复合焊焊接参数

从表3可知,当采用参数1焊接时,焊缝背面出现未焊透及焊瘤现象,经分析是由激光功率过小或焊接速度过快导致的;当采用参数2焊接时,增大激光功率至4400W,未焊透及焊瘤现象得到一定程度的改善;最终,通过参数调节,采用参数5能得到单面焊双面成形良好的接头,无明显气孔、裂纹及未熔合等缺陷,故采用该工艺参数进行后续试验研究。

(3)激光-MAG复合焊、激光焊、MAG焊对比研究 6mm厚试板对接,激光及激光-MAG复合焊不开坡口;MAG焊为对接、60°V形坡口,2层2道焊接。保护气体流量为22L/min,具体焊接参数见表4。

表4 激光-MAG复合焊、激光焊、MAG焊焊接参数

3 试验结果与分析

3.1 焊缝形貌

焊后将试件切割成12mm×10mm×6mm的试样,分别经过打磨、抛光并使用4%硝酸酒精溶液侵蚀后,置于OLYMPUS DSX110三维视频显微镜下观察其宏观金相。

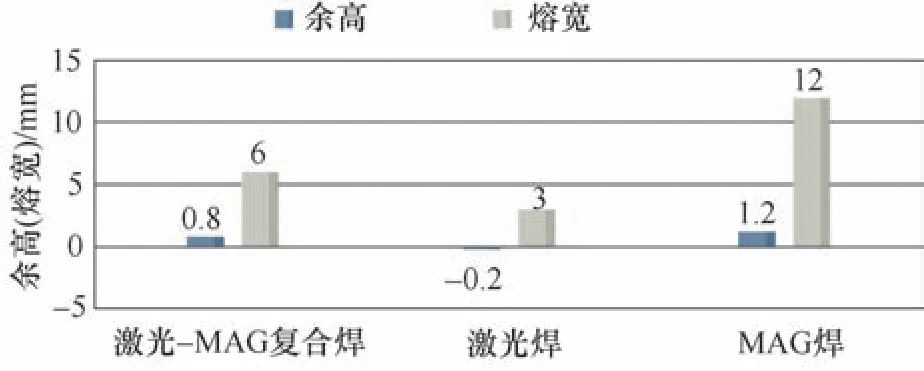

3种焊接工艺的焊缝横截面形貌如图2所示,余高与熔宽对比如图3所示。由图2可知,激光-MAG复合焊焊缝熔宽约6mm,焊缝成形饱满,单面焊双面成形,焊缝无宏观缺陷(见图2a);激光焊的焊缝、母材熔透,焊缝底部熔池流动且无焊接材料填充,表面出现塌陷,焊缝熔宽最小,仅3mm(见图2b);MAG焊焊缝熔宽较大,约为12mm,焊缝表面较为平整(见图2c)。

Hussain等[20]研究发现S.subserrata中化合物53、64、122、142对革兰阳性菌巨大芽胞杆菌和革兰阴性杆菌大肠杆菌具有良好的抑菌作用,对真菌花药黑粉菌的作用较弱。韩立芹[6]报道了旱柳叶的不同提取物的抑菌活性,实验结果显示石油醚层提取物对大肠杆菌、鼠伤寒沙门氏菌具有抑菌作用,最小抑菌浓度为5 mg/mL,醋酸乙酯层提取物对大肠杆菌具有抑菌作用,最小抑菌浓度为25 mg/mL。

图2 焊缝横截面形貌

图3 余高与熔宽对比

采用OLYMPUS GX71金相显微镜观察试样的显微组织,如图4~图6所示。MAG焊接头的焊缝及热影响区晶粒尺寸均明显较大,主要是因为相比激光-MAG复合焊及激光焊,MAG焊整体热输入量大且接头冷却速率相对慢很多,热量长时间停留在焊缝,从而导致晶粒粗大(见图6)。

图4 激光-MAG复合焊微观金相

图5 激光焊微观金相

图6 MAG焊微观金相

对比激光-MAG复合焊与激光焊焊缝区,在相同的焊接速度和激光功率下,激光焊的晶粒尺寸却较为粗大(见图5a)。主要原因是电弧所产生的电弧力和熔滴的冲击力作用于复合焊熔池,电弧力和熔滴的冲击力对熔池产生机械搅拌作用,促进了金属液流动,降低了熔池的温度梯度,使焊缝组织得到细化[11]。

3.2 显微硬度

采用Q60A维氏硬度计对焊缝横截面进行显微维氏硬度检测,加载力500g(4.9N),保载时间15s,间距0.35mm,焊接接头的显微硬度如图7所示。由图7可看出,接头硬度以焊缝为中心大致呈对称分布(M形)趋势。

图7 焊接接头的显微硬度

焊缝区平均硬度由小到大依次为:MAG焊<激光焊<激光-MAG复合焊,热影响区平均硬度趋势与焊缝区相同。由此可知,激光-MAG复合焊和激光焊在提高接头硬度方面存在较为明显的优势。

3.3 力学性能检测

(1)拉伸试验 依据GB/T 2651—2008《焊接接头拉伸试验方法》进行拉伸试验,得到激光-MAG复合焊、激光焊、M A G焊平均抗拉强度依次为580MPa、580MPa和589MPa,3种焊接工艺断裂位置均位于母材,如图8所示。

图8 拉伸试样断裂形貌

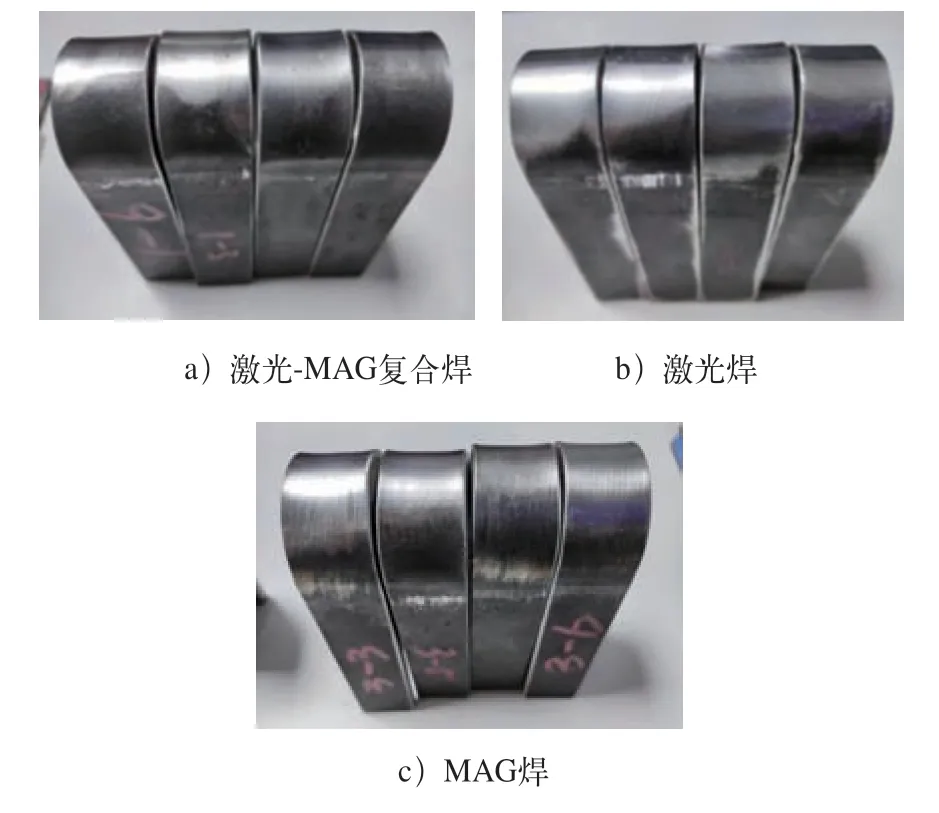

(2)弯曲试验 依据GB/T 2653—2008《焊接接头弯曲试验方法》进行弯曲试验,采用φ24mm的弯头对试样进行正弯和背弯,结果如图9所示,三类样件弯曲180°后,表面均未发现开裂,弯曲试验结果均合格。

图9 弯曲试验结果

(3)冲击试验 依据G/BT 2650—2008《焊接接头冲击试验方法》,开VWS0/0.5缺口,冲击试样尺寸为55mm×10mm×5mm,试验在-40℃下进行。激光-MAG复合焊、激光焊、MAG焊的平均冲击吸收能量依次为106.3J、94.3J和85.7J,由此可知激光-MAG复合焊焊缝冲击性能最佳。

综合可知,对6mm厚Q355E钢板对接焊时,激光-MAG复合焊的焊缝形貌、显微硬度、力学性能均具有较为明显的优势。故后续采用该工艺对6mm圆锥管进行焊接试验。

4 激光-MAG复合焊焊接圆锥管

图10 圆锥管焊接

4.1 产品焊接结果

采用优化后的焊接参数(见表4),顺利实现了圆锥管的激光-MAG复合焊制造。焊后的圆锥管焊缝美观,焊接变形小,同轴度<2mm,焊接过程如图11所示,焊接效果对比如图12所示。

图11 激光-MAG复合焊过程

图12 圆椎管焊接效果对比

4.2 产品结果分析

焊接热输入密度计算公式为

式中Q——热输入密度(kJ/mm);

P——激光功率(W);

v——焊接速度(mm/s);

U——电弧电压(V);

I——焊接电流(A);

η——焊接热输入影响因子 ,本次统一按照η=1计算。

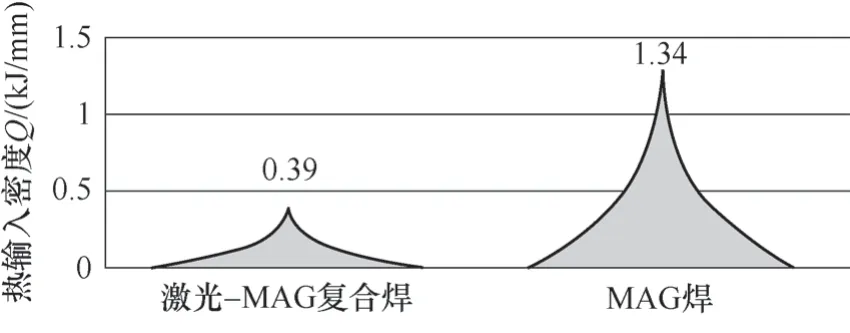

激光-MAG复合焊与原MAG焊热输入密度对比如图13所示。

图13 热输入密度对比

由图13可知,采用激光-MAG复合焊的圆锥管热输入密度是MAG焊的3/10,这是使同轴度得以提升的根本原因。

焊丝消耗量计算公式为

式中T——焊接时间(min);

v——焊接速度(m/min);

v2——送丝速度(m/min);

S——焊丝用量(m)。

采用激光-MAG复合焊焊接的圆锥管所需消耗焊丝量约为MAG焊的1/10(见图12),但焊接效率却是其10倍。

5 结束语

1)通过采用激光-M A G复合焊、激光焊、MAG焊3种不同工艺对6mm厚Q355E钢板进行对接试验,得出激光-MAG复合焊具有明显的工艺优势。

2)在保证圆锥管全焊透的同时,对比激光-MAG复合焊与MAG焊效果,得出激光-MAG复合焊在焊接效率、焊接材料消耗、焊接质量方面都有大幅提升。本次试验研究可为激光-MAG复合焊技术在轨道交通的推广应用起到直接的借鉴作用。