高密度聚乙烯母液失活器的设计及应用

2023-08-21蒋维宏詹仲福刘世平秦云龙

蒋维宏 詹仲福 赵 旭 刘世平 秦云龙

(1.中国石化仪征化纤股份有限公司;2.天华化工机械及自动化研究设计院有限公司)

高密度聚乙烯(HDPE)是一种由乙烯共聚工艺生成的热塑性聚烯烃,是石油化工行业中一种重要的通用材料,目前还在不断开发其新的用途和市场[1,2]。另外,HDPE 是一种环保材料,加热达到熔点(130 ℃)即可回收。

中石化某公司于20 世纪80 年代引进日本三井油化公司HDPE 技术,生产装置排出的HDPE 母液中含有己烷,并携带活性催化剂、烷基铝等物质。正常生产时己烷通过精馏塔回收,循环使用,低聚物通过冷却结晶的方式制成片状产品,因低聚物中的烷基铝易燃易爆,故在结晶等后续加工过程中也易自燃爆炸。为确保低聚物在二次加工中的安全性,该公司决定开发一套相关的母液失活系统,系统中能实现高效混合输送的关键设备为失活器。HDPE 母液失活器可实现外排母液与碱液和工艺水的快速高效混合反应及混合反应液的泵送。

1 失活器结构设计

失活器由搅拌腔体、传动轴、轴流叶轮、离心叶轮、滚珠轴承轴套等零部件组成(图1),采用电机和V 型带驱动的水平搅拌形式。搅拌腔设有混合循环腔与离心泵送腔两个内腔,混合循环腔由两个同心圆柱筒体组成;传动轴设有轴流叶轮与离心叶轮,分别起到混合作用和离心作用,传动轴在搅拌腔外侧通过滚珠轴承支撑,并且与带轮连接,通过电机驱动,同时在传动轴与液体接触的地方设置轴套保护传动轴。

图1 失活器结构示意图

工作时,NaOH 溶液和HDPE 母液从物料入口进入设备,轴流叶轮高速旋转,产生快速、强力的剪切作用,搅动液体介质,使其混合均匀,并推动流体介质向离心叶轮处运动。部分流体介质进入离心叶轮,在离心叶轮的作用下,经泵送从物料出口流出。未进入离心叶轮的流体在导液板的作用下从外流道流回封头处,再次进入内腔体参与混合和泵送。混合循环腔工作原理如图2 所示。

图2 混合循环腔工作原理图

2 数值模拟

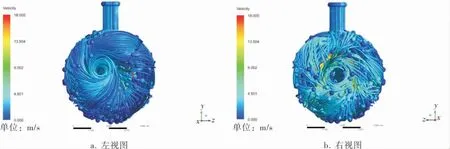

应用计算流体力学软件进行混合循环腔与离心泵送腔模拟[3~8]。单相流流动轨迹线如图3 所示,流体从入口进入,与回流旋转流体相遇,一起向左旋转运动,在封头处旋转进入内腔体向轴流叶轮方向流动。在轴流叶轮工作区域,由于轴流叶轮的高速旋转,流体受到了强烈的剪切作用,随叶片高速旋转并受到挤压向前的力,因此呈旋转向前和旋转向外运动的趋势。另外由于轴流叶轮设计了3 片叶片,在旋转运动过程中,对流体的作用呈现不均匀性,因此外流道中流体运动呈现螺旋状不均匀运动,该运动状态对介质的混合是有利的。

图3 混合循环腔轨迹线

对失活器内部流体速度进行研究,可以较好地考察流道内部流体的运动情况。由于叶轮端支撑处截面外部有4 块支撑板,内部有十字支撑板,该截面距轴流叶轮较近,受轴流叶轮搅拌的影响较大,因此取失活器叶轮端支撑处截面为研究对象。叶轮端支撑处截面速度云图、速度矢量图如图4、5 所示。从图中可以看出:在总体速度分布上还是外流道流体垂直截面向里运动,内流道流体垂直截面向外运动。由于轴流叶轮的搅拌作用,外流道处明显存在轴流叶轮转动引起的微量流体小速度垂直截面向外运动,呈旋转扫掠的样式。在内流道中也存在由于轴流叶轮作用引起的部分内流道流体有垂直截面向里运动的趋势,因此在轴流叶轮工作区域会产生漩涡运动,对流体运动起到扰动作用;同时由于支撑板的作用,对设备结构有加强作用。

图4 叶轮端撑处截面速度云图

图5 叶轮端撑处截面速度矢量图

在混合循环腔内腔体取4 条轴向等距离(150 mm)分布的线;同时,在混合循环腔外腔体取4 条轴向等距离(250 mm)分布的线,通过研究8 条线上的流体速度,分析混合循环腔体中流体的运动情况。

内腔体流道线速度变化图(图6)反映了内流道4 条线上的速度变化趋势,横坐标代表从轴流叶轮右侧出发向封头部位延伸的距离,纵坐标代表速度大小。经分析可知4 条线在叶轮工作区域速度达到最大值,在内腔体输运阶段速度变化缓慢,处于基本平稳的状态,在封头空间流体的速度变大,主要是由流体运动方向发生变化等原因引起的。

图6 内流道线速度变化图

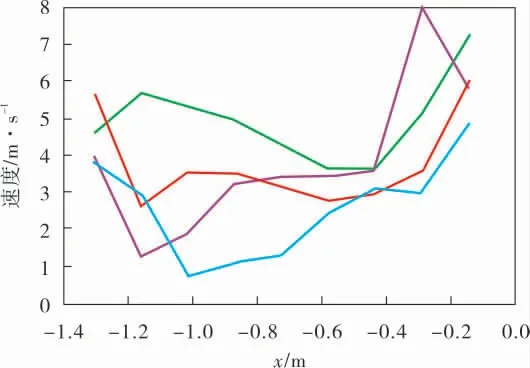

外腔体流道线速度变化图(图7)反映了外流道4 条线上的速度变化趋势,横坐标代表从轴流叶轮右侧出发向封头部位延伸的距离,纵坐标代表速度大小。经分析可知4 条线在叶轮工作区域速度达到最大值,在外腔体输运阶段速度变化剧烈,主要是由进口流体运动撞击内筒体壁面并与回流流体发生冲撞等原因引起的,在封头空间流体的速度基本没有变化。

图7 外流道线速度变化图

应用PDM 模型进行停留时间计算,统计25颗小粒子的停留时间。图8 所示颗粒停留时间统计图中,粒子停留时间呈正态分布,平均停留时间为12.52 s,超过反应要求的时间8 s。

图8 颗粒停留时间统计图

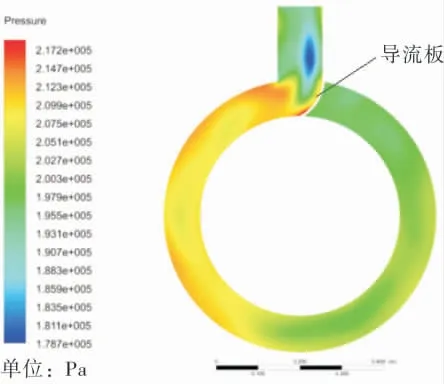

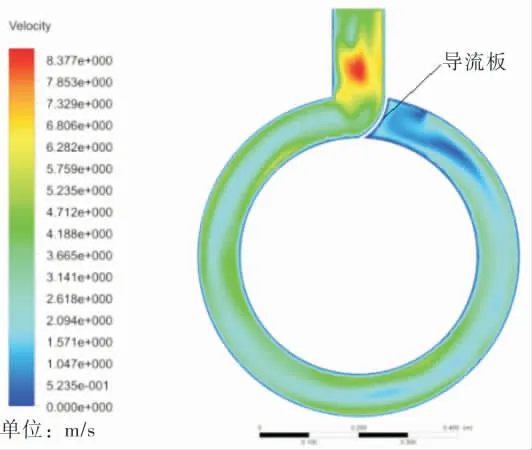

设计失活器时在外流道设置了导流板,起到对流体在出口处的导向作用。从图9 可以看出,导液板对流体运动情况有明显的影响。在压力场中,从导液板背面开始沿流道方向,流体压力逐渐增大,分析其中原因是流体经过离心叶轮狭小的流道后进入外流道较为开阔的空间,流体流动速度降低,将液体动能转变为压力能,所以在外流道的环向方向上流体的静压能逐渐增大。

图9 离心叶轮外流道压力变化云图

图10 中,导流板背面的流体运行出现低速区,这是因为导流板正面将流体导流,所以背面没有环向流动的流体,流体从离心叶轮出来后直接打向外腔体外壁面,造成较大的速度损失,所以该部位出现低速区,在外流道内环色环带显示与中间有色差,可以看出离开离心叶轮的流体速度较大。

图10 离心叶轮外流道速度变化云图

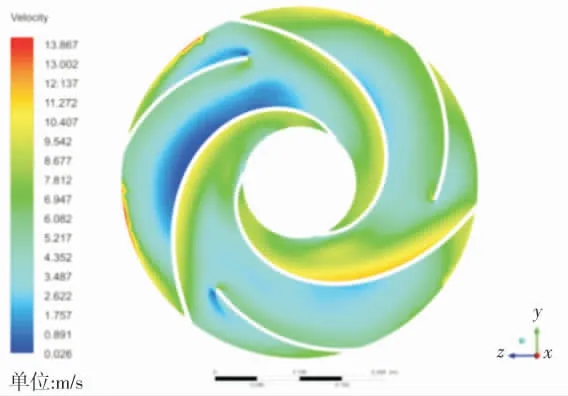

对离心叶轮流道分析得到离心叶轮流道压力和速度变化规律(图11、12)。由图11 可以看出,沿着径向方向压力逐渐变大,整体压力变化情况稳定。由图12 可以看出,流体介质在高速旋转叶轮作用下速度沿螺旋向外方向逐渐增加,沿旋转方向观察,叶片背面流体速度大于叶轮正面速度,叶轮旋转时叶轮背面的流体跟随叶轮转动,并被进口流体挤压向外,所以速度较快,而叶轮挤压流体的面和该面的流体速度方向合成有抵消作用,所以该处流体速度较小。另外在叶轮边缘的速度分布不均匀,流体速度在叶轮边缘处达到最大值13.867 m/s,叶轮出口的精确平均速度为11.49 m/s。

图11 叶轮中心流道压力变化云图

图12 叶轮中心流道速度变化云图

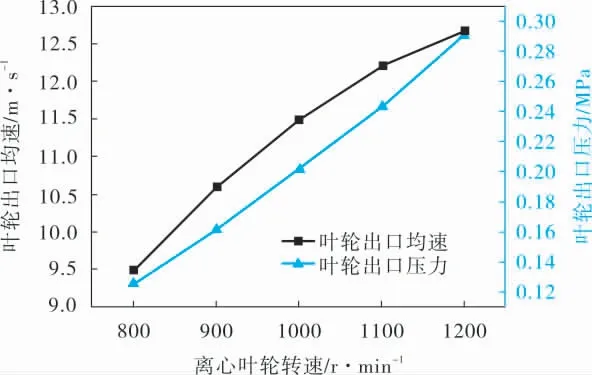

叶轮出口平均速度和叶轮出口压力与叶轮转速的关系如图13 所示,从图中可以看出,离心叶轮出口的压力呈直线型增长,而离心叶轮出口平均速度呈下凹形增长,叶轮出口平均速度在1 000 r/min 时达到增长曲线的最高点,该点是叶轮运行效率点。另外在相同转速下,叶轮边缘流体速度均大于对应的外流道出口流体速度,原因是流体高速旋出叶轮后,进入空间较大的外流道,在外流道运行过程中,部分能量损失。单从该方面讲,流体的动能转化为流体静压能的数值随叶轮转速的增加而增大,这对扬程是有利的。

图13 叶轮出口平均速度和叶轮出口压力随转动速度改变的变化

3 试验

根据上述分析,结合工程化需要设计并制作了一台失活器,并对失活器的性能进行研究,以测试失活器的性能。试验装置包括:失活器、实验水箱、压力表、截止阀、转子流量计、气压泵、配电柜、电流钳及部分管线和电线(图14)。介质从水箱内依靠重力流入失活器,在失活器中运动,并通过离心叶轮泵送回水箱,参与循环。监测失活器出口处的压力、流量,通过调节出口阀门进行变工况研究,并与数值模拟数据进行对比。

图14 试验装置现场图

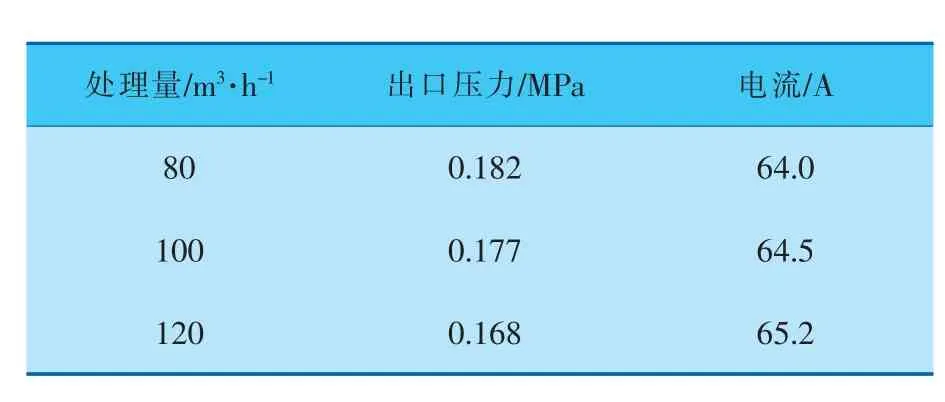

通过改变处理量得到不同处理量下设备的运行参数(表1),对设备运行状态的调节具有重要作用。在设备处理量从80 m3/h 变化到120 m3/h的过程中,设备出口压力从0.182 MPa 降低到0.168 MPa,电流从64.0 A 增加到65.2 A,小于电机的额定电流103 A,且电流变化不大,计算电机平均消耗功率约34.2 kW/h。设备处理量要求为65 m3/h,扬程为15 m,该试验结果表明设备可达到运行要求,建议工业化设备运行处理量在80~120 m3/h 范围内调节,多余处理量通入循环管路。

表1 设备运行参数随处理量变化记录表

对比3 种不同处理量(80、100、120 m3/h)工况下设备出口压力模拟与试验数据(图15),可得随着处理量的增加,设备出口压力降低,试验与模拟数据变化趋势相符。但试验得到的压力数据略小于模拟数据,原因是模拟是在理想状况下进行的,且实验水箱位置高度不够,使得液体水自流进设备腔体的量小于出口流量,造成出口压力值较低。

图15 不同处理量出口压力模拟与试验数据对比

4 结论

4.1 所设计失活器集混合、泵送于一体,在功能不减的基础上减少了设备数量,结构整体性强、占地面积小,使工艺流程简化,经济实用。

4.2 模拟计算结果表明粒子平均停留时间为12.52 s,达到设计要求。在120 m3/h 母液处理量下,设备出口压力0.199 MPa,达到要求的设计压力。

4.3 试验研究分析中,对比3 种不同处理量工况下设备出口压力数值模拟与试验数据,得到设备出口压力、流量变化趋势与数值模拟计算结论相吻合。投入工业现场应用,实现母液失活,后续系统再无自燃现象发生,产品稳定性改善,并为开发新牌号产品打下基础。