水轮机导水机构安装及导叶上下轴套同心度问题处理工艺研究

2023-08-21吴德印梁明华

吴德印,梁明华

(中国水利水电第十一工程局有限公司,河南 郑州 450001)

1 概 述

巴西朱比亚水电站建设于20世纪70年代,装有14台单机容量为10 MW的轴流转桨式机组,水导机构由顶盖、导叶、控制环等组成。导叶数量为24个,高度为3 360 mm,导叶分布圆直径为φ10 275 mm。导叶为铸焊结构,导叶套筒为整体结构,导叶上下轴套采用聚甲醛钢背复合材料,具有自润滑功能。本次总装主要包括:水轮机轴与转轮组装、导水机构安装、导叶上下轴套安装测量、导叶立面间隙的检查与调整、控制环安装、水轮机发电机联轴、接力器安装与调整、水导轴承安装、油气水及相关管路安装等。

2 施工条件

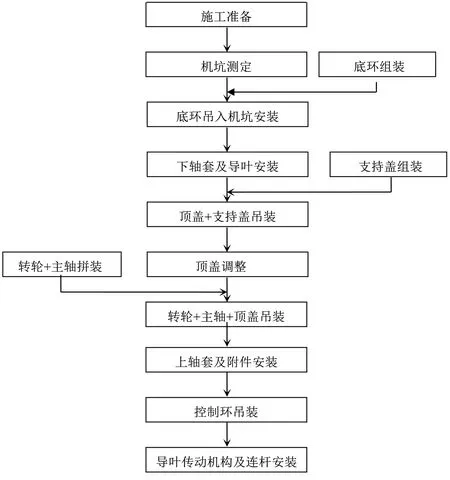

水轮机主轴与转轮已经组装完毕,连接螺栓伸长值合格;发电机上、下机架已经预装完成,发电机定子已经完成组装及全部试验。导水机构安装工艺流程如图1所示。

图1 导水机构安装工艺流程图

3 安装程序与方案

3.1 安装施工准备

(1)准备1个钢平台,平台布置在转轮室中部,用于转轮室、座环圆度测量和调整等工作。

(2)在尾水锥管中部设置1个平台,在测量机组中心时放置油盆、重锤等。

(3)制作1套中心测量架,用于布置、调整求心器。

(4)制作8个临时支墩,10对调整楔子板,用于组合顶盖、支持盖等。

3.2 机坑测定、清理

(1)安装前应复测座环的水平、高程、圆度以及转轮室的高程、圆度转轮室与座环的同心度,保证整个导水机构的安装质量。

(2)使用角磨机、平磨机等工具彻底清理座环、过流面上的焊疤、水泥砂浆等,将座环、转轮室等安装面打磨出金属光泽,使用丝锥等工具清理检查座环、顶盖上的螺丝孔。

(3)将装满机油和重锤的油盆放置在尾水管平台上,吊下中心测量架,搭设在下机架基础上,要保证绝缘,将求心器放置在上面并挂上钢琴线。

(4)使用内径千分尺,采用电测法测量座环上镗口的圆度不超过1.5 mm,检查转轮室的圆度最大不超过0.60 mm;同时检查座环与转轮室的同心度不大于1.5 mm。

(5)根据监理人提供的测量网点,复测座环水平、高程及方位偏差,复测合格后将平衡梁、架和临时平台吊出,进行导水机构预装。

3.3 支持盖安装

(1)清理支持盖各组合面,清理干净后不应有锈蚀、油污、毛刺存在;同时清洗试配组合面连接螺栓。

(2)在安装间放置8个支墩,各支墩上部放置1对楔子板,利用水准仪初调楔子板的水平偏差应不大于0.50 mm。

(3)支持盖各个组合面的间隙、错牙检查合格后,可以对组合螺栓进行点焊锁定,安装偏心套两端的内螺纹圆柱销的挡板;同时对支持盖过流表面进行封焊,焊接后打磨光滑,进行PT检查。

(4)安装支持盖下部的转轮抗磨环;将支持盖吊入机坑,根据支持盖上X、Y基准线与顶盖上的X、Y基准线进行找正,粗调支持盖的中心,使得支持盖X、Y基准线与顶盖上的X、Y基准线的合成偏差不大于2 mm;此时应保证支持盖与顶盖之间的间隙基本均匀。

(5)使用内径千分尺,以转轮室中心为基准,采用电测法测量支持盖与转轮室的同心度,利用千斤顶等工具调整支持盖中心,使得支持盖上φ2 750轴承安装止口中心偏差小于0.30 mm;同时检查支持盖上φ7 290密封安装止口中心偏差小于0.30 mm;且两者的合成中心偏差不大于0.50 mm。利用框式水平仪检查支持盖上控制环滑动槽4个方位的水平偏差不大于0.05 mm/m。

(6)上述检查合格后,把紧50%支持盖与顶盖之间的组合螺栓,再次检查支持盖中心及控制环滑动槽4个方位的水平偏差应符合要求。

(7)钻铰支持盖与顶盖的4个定位销孔,并试装螺尾锥销。

(8)拆除组合螺栓将支持盖吊出机坑,在安装间与转轮、主轴组装后随转轮、主轴整体吊入机坑。

3.4 导叶上下轴套安装测量

(1)清理所有套筒装配零附件,清理干净后不应有锈蚀、油污、毛刺存在;同时清洗套筒与顶盖之间的组合螺栓和定位销钉。

(2)在导叶中、上轴径上涂抹黄油,将导叶下轴套安装至座环相应位置后安装销钉及螺栓,之后将顶盖吊入机坑安装上轴套并安装螺栓及销钉。

(3)上下轴套安装完成之后需要通过求心器测量同心度,并达到技术规范相应要求。

3.5 控制环安装

(1)清理控制环各组合面,同时清洗双头螺栓M42×200及螺母,清洗干净后进行螺栓、螺母试装。

(2)在安装间放置8个支墩,各支墩上部放置1对楔子板,利用水准仪初调楔子板的水平偏差应不大于0.50 mm;支墩分布圆直径为φ6 000 mm左右。

(3)组合时,在每瓣控制环上安装2个M56的吊耳,将两瓣控制环吊起放于楔子板上;利用楔子板调整控制环组合面,使得螺栓把合孔位置基本一致;安装内螺纹圆柱销及双头螺栓、螺母,螺栓把紧后检查分瓣面的间隙、错牙,分瓣面间隙一般为零,局部不大于0.10 mm,深度不超过测量部位深度的1/3,周向长度不超过周长的20%;螺栓把合处和定位销钉处不能有间隙。

(4)控制环组合面的间隙、错牙检查合格后,可以对组合螺栓进行点焊锁定。控制环与自身抗磨板之间的局部间隙不大于0.50 mm,抗磨板的把合螺钉不得凸出抗磨板表面。

(5)吊装控制环就位后控制环应转动灵活,不得有蹩劲现象,安装控制环止跳压板,同时测量止跳压板与控制环之间的间隙,使得间隙为1~2 mm;如果间隙大于2 mm时应处理压板下平面;如果间隙小于1 mm时可在压板下平面加铜皮;总之处理后压板与控制环之间的间隙应为1~2 mm。

3.6 接力器安装调整

(1)清扫接力器基础板平面及螺栓孔,在基础板上标出垂直中线及水平中线,在机坑内挂机组中心基准线。

(2)在接力器坑衬上悬挂导链并用千斤顶配合使接力器就位,紧固基础螺栓。

(3)使用倒链拖动活塞移动,测量活塞的全开、全关行程并做好标记,接力器与空使馆连接后调整接力器压紧行程。

(4)等导叶立面间隙调整完毕,捆绑导叶的钢丝绳未松时,联结双联臂。双联臂联结时先将控制环与接力器活塞一起拖至全关位置并固定牢靠。

3.7 导叶立面间隙的检查与调整

(1)导叶立面间隙的检查在导叶未装盘根的情况下进行。先将导叶全部关闭,再在蜗壳内用倒链及钢丝绳捆绑导叶外围的中间部分,使导叶均匀受力关闭。在捆紧导叶时,一边拉紧倒链,一边用大锤敲打导叶,使各导叶立面靠紧、间隙分配均匀。

(2)先用灯光初步检查立面间隙,而后再用0.05 mm塞尺逐个检查,使每个导叶立面都有接触点,并将测量的间隙标记在导叶上,以便进行打磨。

(3)导叶立面间隙调整合格后,安装导叶盘根,检查导叶应关闭严密、各处立面间隙符合规范要求。

(4)立面间隙处理完毕后,安装双联臂,拆除钢丝绳和吊耳等。

3.8 机组联轴及盘车

(1)在转子吊装前,彻底清扫、检查和测量主轴法兰面。

(2)测量主轴连接螺栓的外径与主轴连接法兰上的螺栓孔内径,复核螺栓与螺栓孔的标记相符,并进行预装配。

(3)机组联轴用制造厂专联轴工具进行,主轴提起后,穿入联轴螺栓,对称紧固螺栓,再进行螺栓的拉伸,拉伸值符合厂家要求。

(4)机组盘车采用电动盘车方法进行,水导处摆度不超过0.4 mm。

3.9 主轴密封安装

(1)主轴密封系统安装前,调整好转动部分中心位置,主轴定位,测量转动部分与固定部分的间隙均匀,作好记录。

(2)提起检修密封座,安装空气围带。

(3)检修密封安装好后,安装工作密封,符合要求后,铰刀进行打孔绞孔,完毕后打入销钉。

4 主要质量控制指标

主要质量控制指标如表1所示。

表1 主要质量控制指标

5 问题发现及解决

此处电站的上下轴套均是完整的铸焊部件,内加自润滑轴套,在运行过程中被水浸湿后会更加的润滑,能够增加上下轴套的使用性能及年限。根据安装手册及验收项表格,导叶上下轴套同心度为±0.2 mm才能满足设计要求。

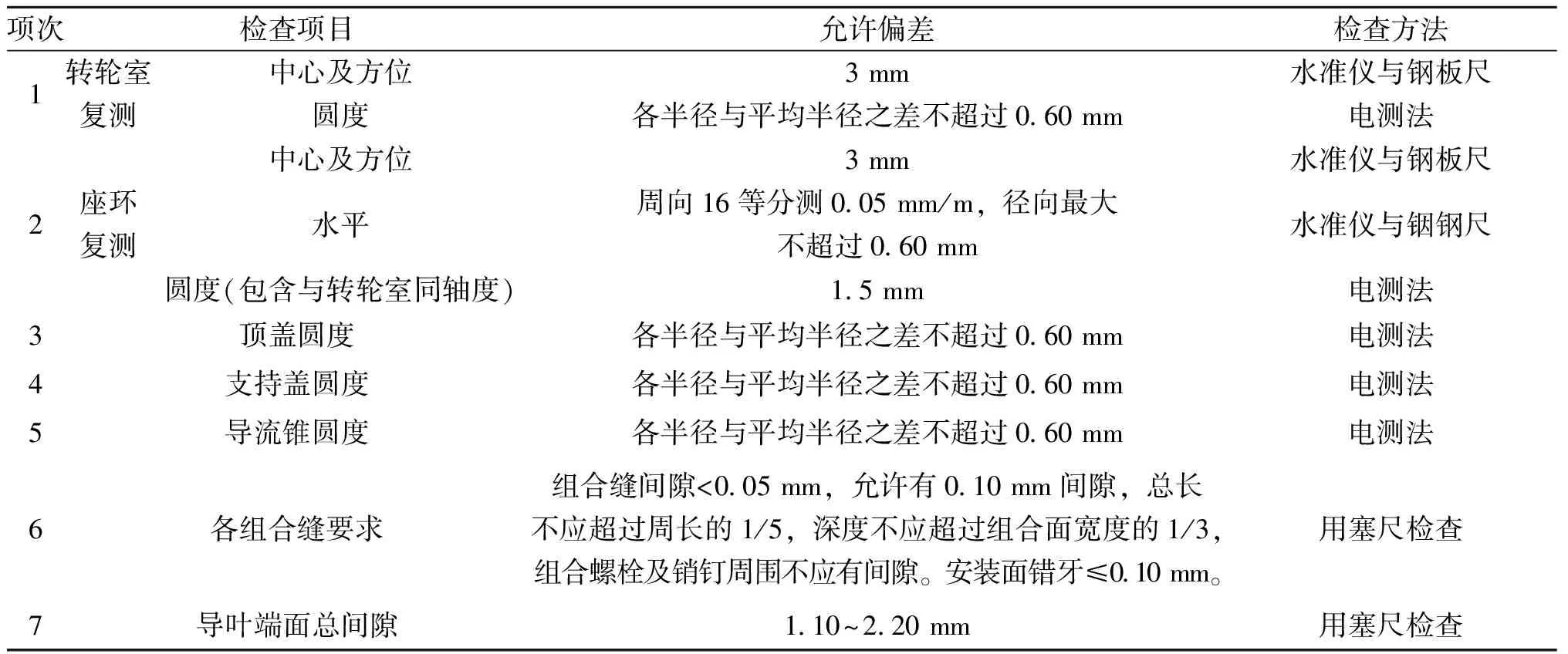

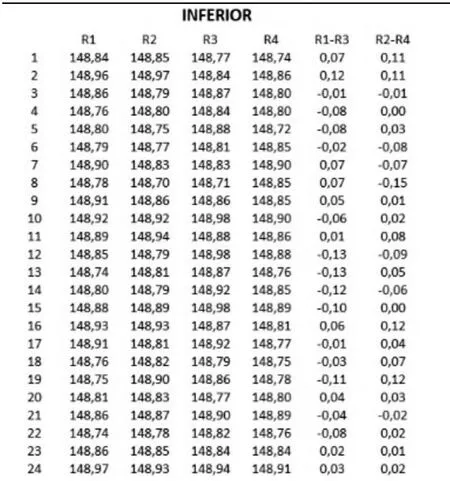

在首台机24个下轴套安装完成后,将顶盖吊入机坑上轴套安装,然后开始进行上下轴套同心度验证;但是首次测量结果却不能符合设计要求,具体数据如图2所示。

图2 首次测量结果

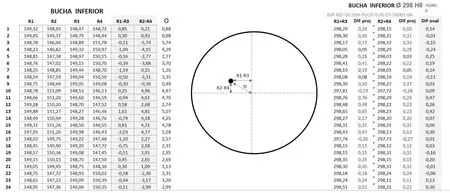

从以上数据可以看出,下轴套加工存在明显质量缺陷,不能够达到设计要求。在经过技术讨论达成意见一致之后,准备对下轴套进行旋转调整来达到最适值,这种方法如果成立能够有效降低返工时间。对每个下轴套进行7次旋转之后的数据如图3所示。

图3 7次旋转之后的测量数据

从以上数据可以看出,通过此方法并不能达到设计要求的同心度;之后再次组织全部技术施工人员讨论下一步对策。此处下轴套和座环之间为销钉定位螺栓把合,下轴套和座环之间仅有0.1 mm的间隙;上轴套和顶盖间也是销钉定位螺栓把合,间隙仅0.1 mm。因为上轴套与顶盖安装接触高度达到1 200 mm,下轴套与座环安装接触高度仅160 mm,所以为了节省加工时间及达到最好的同心度,对下轴套与座环的外径接触面进行车削加工,最终对24个下轴套外径车削5 mm。

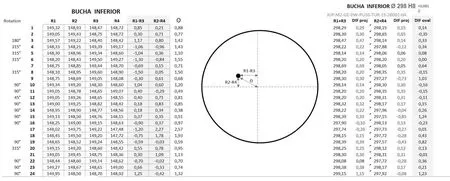

加工完成之后下轴套与座环之间存在间隙,根据上轴套中心垂钢琴线来调整下轴套的中心。当数据达到设计要求时用螺栓将下轴套和座环把紧,之后在下轴套下法兰面打两个成135°的φ10的销钉来固定;24个下轴套完成调整后复测数据如图4所示。

图4 复测数据

最终,调整后的上下轴套同心度完全符合设计要求。从发现问题到完全解决问题仅用了5 d时间,在有效缩短工期的同时也满足了设计要求和电厂的实际运行需求。

6 结 语

在实际操作中还应把握重点,如转轮安装、导叶间隙调整都要达到或优于质量标准,这对机组的安全稳定运行非常重要,直接关系到机组的安全运行;要认真细心地对待,将理论和实践相结合,使其能够更加稳定、安全地运行。