一种变频机组事故停机防烧瓦系统的设计及改造

2023-08-21崔晓远

王 卫,崔晓远,楚 轩

(江苏省骆运水利工程管理处,江苏 宿迁 223800)

1 概 述

沙集水电站坐落于江苏省徐州市睢宁县沙集镇沙集大桥南约2 km处的徐洪河上,工程整体结构采用闸站结合的形式;中间为抽水能力50 m3/s的抽水站,两侧布置设计流量为200 m3/s、校核400 m3/s的节制闸。全部工程按1级水工建筑物设计,抗震标准按9度地震烈度设防。站身为堤身式块基型结构,进水流道采用肘形管,其进口设置检修闸门;出水流道采用平直管,快速门断流,快速闸门采用绳鼓式快速启闭机操作。

抽水站选用1800HD—10.5型立式混流泵,共5台套,单机流量10 m3/s,设计扬程10.5 m,配套TL1600—20/2150主电机5台,功率1 600 kW,总装机容量8 000 kW;设计水位组合为上游21.5 m、下游12.0 m;是江苏省第一批利用世界银行贷款兴建的大型水利工程,隶属于省骆运水利工程管理处管辖,是江水北调和南水北调通道上的重要水利工程。该站可以利用每年8—12月份上游丰水期来水及黄墩湖地区部分涝水下泄,采用泵站反向发电技术,通过机组倒转发电并网,发挥工程效益。

泵站反向发电运行时,由于设计扬程较高,达到9.5 m,最差来水时也超过6 m,上下游水头较高,设备飞逸转速也较高;因此采用人为将主机三相电缆进行调相,使水流倒冲电动机组发电上网,并再增加过频、过电压保护设备后即可运行。这种方法不增加新设备,自动化保护系统也不需太大变动,而且可操作性容易,简单易上手;但对于沙集抽水站这种安装立式导叶式混流泵的泵站,它的进、出水流道设计都是为了配合高扬程向上游抽水,这种直接提闸倒冲机组的发电方式效率并不高(实际测算仅为30%左右),远远低于一般传统卧式水轮发电机组的工作效率;而且这种倒冲发电的上网功率还受进出水口水位变化影响,水资源能量不能得到充分利用,工程效益得不到充分发挥。

导致沙集水电站机组上网效率不高的主要原因是倒冲发电时的水头较高、转速较快,要想提高发电效率必须降低电动机转速。因此,为了充分发挥工程效益,合理利用水资源,同时优化机组运行的安全性,2014年沙集水电站进行了一次增效扩容改造。购买2台卧式极数不同的电机(TF 2400—10的变频发电机和TD 2500—8的变频电动机各一台)连接在一起,组成机械变频机组,同转运行,变频发电机组工频运行,通过主变与供电母线相连;另一台电机工作在对应低频状态下,接水泵同步电动机母线侧。生产前,先开启变频发电机再开启变频电动机,通过变频电动机发出的低频小电网拖动泵站同步电动机组倒转发电,将水泵电机抽水转速降低为发电理想转速,本质上是通过极数的不同改变水泵发电时的转速,从而提高发电效率。

2 改造缘由

沙集水电站2台卧式变频机组是提高发电生产效率的关键设备,2台电机工作在600 r/min的高转速条件下,电机轴相对轴瓦作高速运动,产生大量热能,需要及时排出;否则会烧坏轴瓦表面喷镀的巴氏合金,影响机组安全运行。变频机组轴瓦冷却用油主要通过2台螺杆泵(互为备用)从稀油站油箱抽取,经过磁网过滤器到达冷却器冷却后,通过供油管路送到变频电机轴承油缸处润滑冷却轴瓦,带走产生的高温热能;再经回油管回流到稀油站油箱内,如此循环往复对变频电机轴瓦进行冷却。该稀油站主要由油箱、电加热器、2台定量油泵装置、双筒过滤器、管式冷却器、回油磁(栅)网过滤装置、功能性阀门(单向阀、安全阀、开关阀门)及管道、控制元件(压力传感器、压差控制器、温度传感器、液位控制器)、显示仪表(压力表、温度表、液位计)、电控柜等组成。稀油润滑设备具有2台油泵装置(互为备用),一台工作、一台备用;当系统压力低于下限设定值时,备用油泵自动投入工作,当达到正常设定值时,备用泵自动停止。

在某一年夏季,沙集水电站运行发电时,气温较高,室外温度达到35 ℃左右;同时由于稀油站设备与变频机组设备共处在一个房间内,变频电机高速运转产生大量的热不能及时排出,汇聚在房间里。另外,室内通风不良,设备环境温度一度超出运行要求。此时稀油站的油泵电机突然跳闸,循环油泵停止工作,油循环被迫中断;2台变频机组轴瓦处的润滑油在重力作用下很快回流到稀油站油箱里,轴瓦得不到充分润滑和冷却,瓦温迅速升高,引起变频发电机组高温跳闸保护动作,机组故障停机。

通过查询设备保护单元箱事件记录,并结合相关资料综合分析,本次故障停机是由于稀油站1号油泵电动机断路器故障跳闸致使循环油泵停运,导致变频发电机组轴瓦油缸润滑冷却供油循环中断;而油缸出油仍在继续,油缸里的润滑冷却油持续减少,油位快速降低,致使发电机轴瓦得不到有效冷却,热量散不出去,瓦温快速升高至温度保护跳闸设定温度,发电机因温高保护跳闸。变频机组靠自重完全停止转动时间需6 min左右,较正常完全停机需要20 min左右时间大大减少;原因是由于发电机油缸里的汽轮机油流失过多,剩下的油不足以支撑轴瓦和旋转的电机轴充分润滑,润滑油膜破坏产生了半摩擦,摩擦系数大大增加,从而加速机组停机。根本原因还是稀油站系统本身存在设计缺陷,即当设备电源突然消失时,油系统没有一个反事故措施,机组冷却润滑油回流太快,没有一个缓冲的过程,在很短的时间内全部回流完;而变频机组由于自重大,在惯性作用下完全停止转动至少需要20 min左右,这段时间油缸里的轴瓦如果没有充足的润滑油润滑,会导致轴瓦的温度过快升高,甚至超过巴氏合金最大工作温度,引起烧瓦事故。

3 改造方案

3.1 改造方案1

在稀油站旁边设置1台高位油箱,它是一种余量保护装置,在机组正常工作时,润滑油经过滤器通过高位油箱上部进油管进入油箱,再由油箱下部排油管进入变频机组各个供油点。当稀油站循环油泵供润滑油中断时,给变频机组一个联动停机信号,同时储存在高位油箱里的一定量润滑油将沿下部排油管,靠重力作用流经各润滑点返回稀油站油箱,以维持变频机组停机惰转过程的润滑和冷却需要,保证机组安全停车。

高位油箱应布置在距离机组各个供油点最近的垂直上方,其至机组供油点的油管应长度最短、弯头最少,以求最大限度地确保从高位油箱流至轴瓦润滑处的阻力最小。在高位油箱顶部开有呼吸孔,可保证润滑油从油箱中流入润滑部位时,油箱的容积可由呼吸孔吸入的空气进行补充,以免在油箱中形成负压,影响润滑油流出高位油箱。高位油箱储存的油余量应根据变频机组惰转停止时间确定,应维持不小于30 min的供油时间。

理论上高位油箱应设置在较高地方,开机前需要提前打入一定量的润滑油。在日常的调试维护中,都需要借助人工爬高操作,工作繁琐、效率低;并且由于油箱的设置需要占用一定的布置空间,设备略显笨重。另外,在工作过程中,管路结点处容易产生渗漏油,造成压力不稳定,影响油箱中油液的安全储油量,故障率高;不仅影响整个机组的安全运行,还为后期环境卫生清理增加难度,不利于长期运行过程中的日常维修养护。

3.2 改造方案2

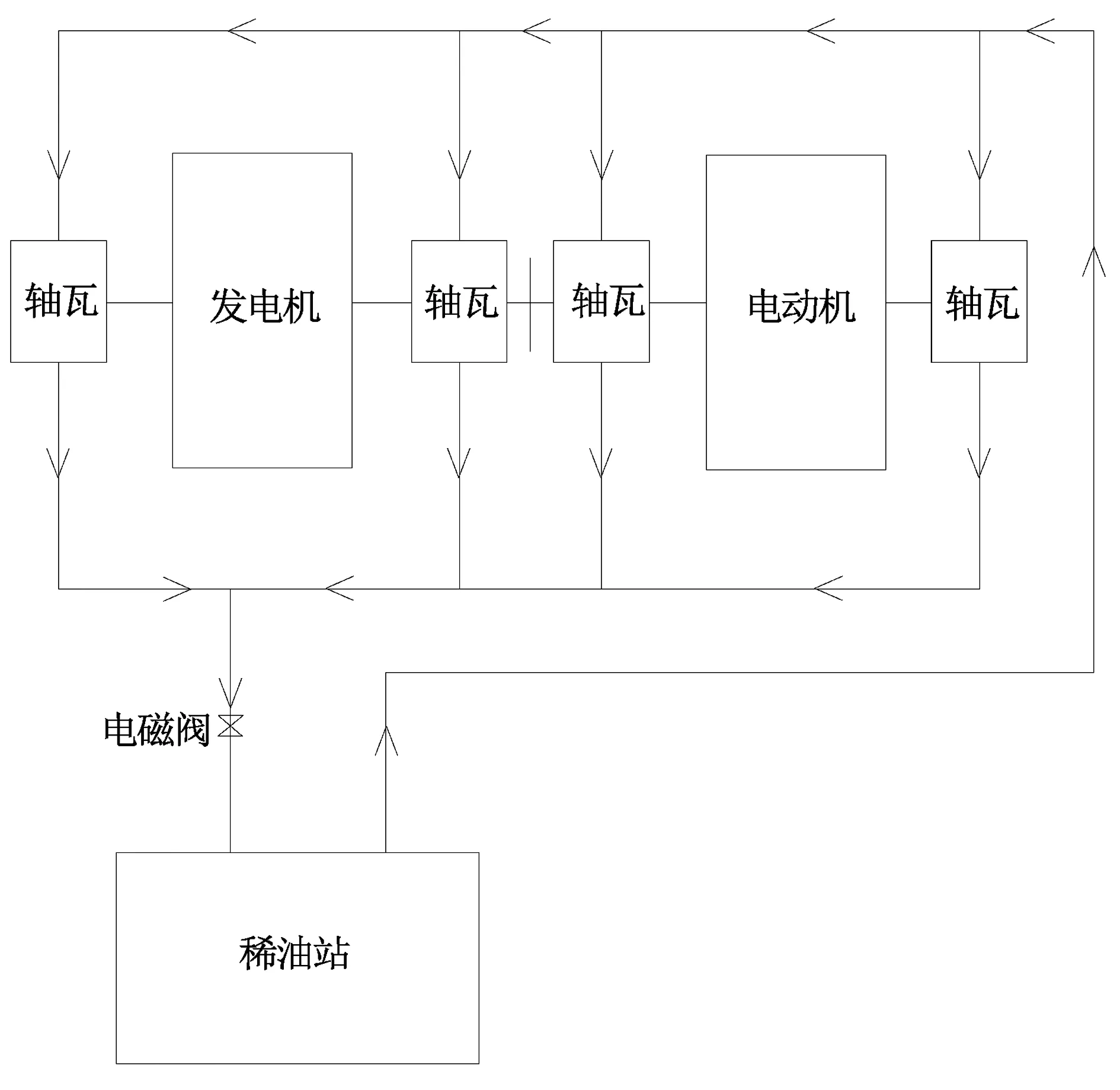

选用一种常开型直动式直流电磁阀对原有稀油站油系统进行设计及改造。当稀油站事故停机时,让供变频机组轴瓦冷却润滑的油不立刻回流,在变频机组油缸里停留30 min,待变频机组完全停止转动后,再回流到稀油站油箱中;其原理如图1所示。

图1 变频机组油系统图

3.2.1 常开型直动式直流电磁阀的工作原理

电磁阀是一种机电操作阀,该阀是由一个受控电流通过线圈,在双端口的情况下,阀的流量被接通或断开。通电时,电磁线圈产生的电磁力把关闭件紧紧压在阀座上,阀门关闭,整个关阀过程在瞬间(t<0.5 s)完成;断电时,弹簧力把关闭件从阀座上快速提起,阀门打开。

3.2.2 自动化控制电路

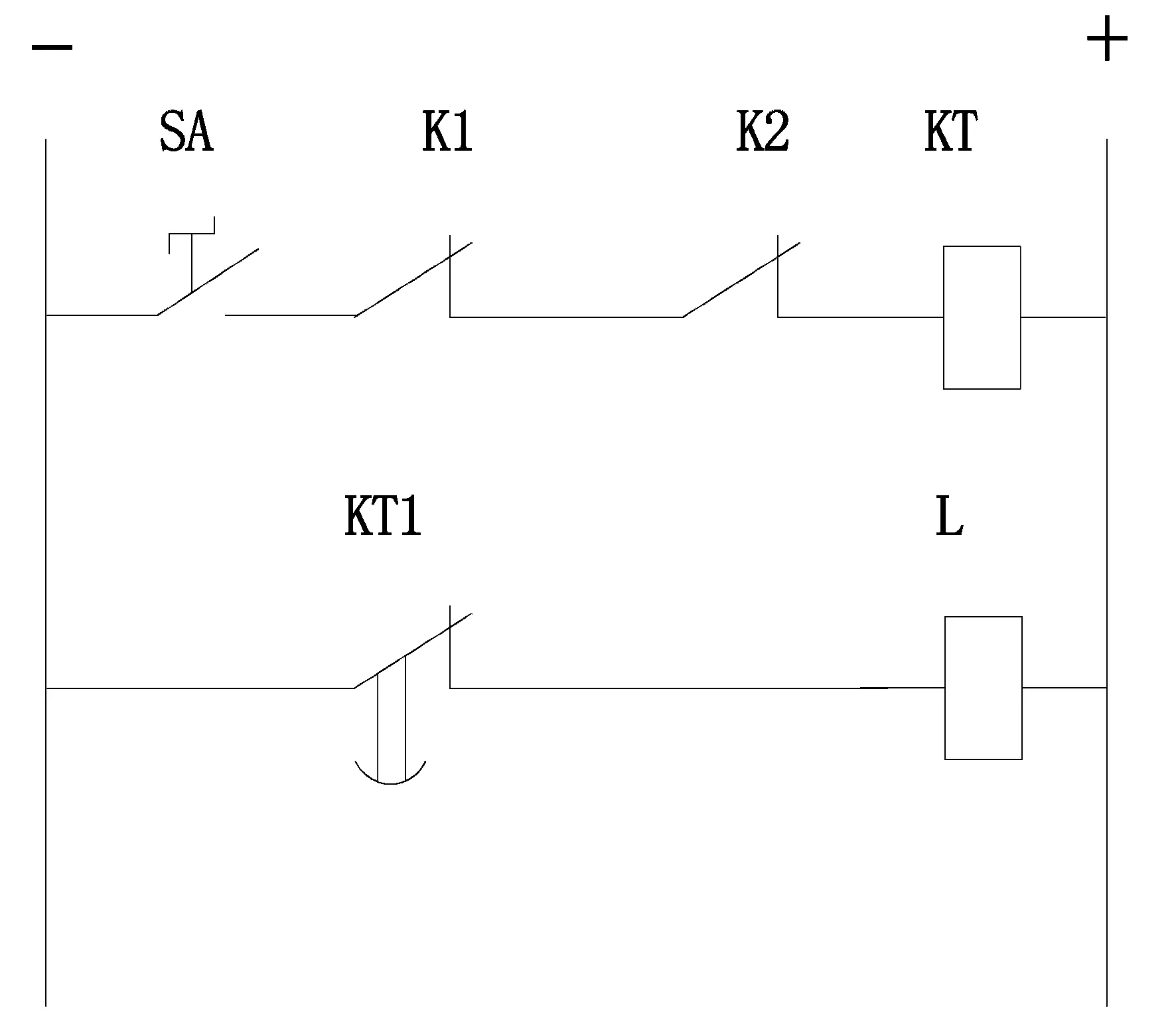

控制电路如图2所示。

图2 控制电路图

(1)时间继电器KT的动作时间可设定。变频机组完全停下来至少需要20 min,这里KT的动作时间设定为30 min;KT1为时间继电器的延时断开触点。

(2)SA为带自锁功能的旋钮开关。

(3)K1,K2分别是稀油站2台循环油泵电机交流接触器的常闭触点。

(4)L是常开型直动式直流电磁阀的动作线圈。

3.2.3 系统工作原理

在靠近变频机组轴瓦油缸回油管处安装1个常开型直动式直流电磁阀,同时直流电磁阀和机组轴瓦油缸之间的安装距离尽量小。稀油站主机组开启,任意一台油泵投入运行,供油口压力、油温、冷却水压力稳定正常后将自锁旋钮SA闭合。当线路电源消失或稀油站主机组故障停机,2台变频机组跳闸后,此时2台油泵电动机断路器跳闸,1号电机交流接触器常闭触点K1 闭合,2号电机交流接触器常闭触点K2 闭合,SA、K1、K2、KT回路接通,时间继电器KT线圈得电,回路KT1、L接通,电磁阀L线圈得电,电磁阀关闭,回油管路被截止,润滑油会一直停留在变频机组轴瓦油缸里,供给轴瓦润滑冷却用。30 min后,变频机组已完全停下来,此时时间继电器延时断开触点KT1断开,回路KT1、L断开,电磁阀L线圈失电,SA、K1、K2、KT回路仍在接通状态,保证电磁阀始终在打开状态,回油管路重新打开,变频机组轴瓦油缸里的润滑油重新回流到稀油站油箱中。

此处配置直流电磁阀主要考虑是:当水电站供电线路突然停电时,如果配置交流电磁阀,此时交流电磁阀将无法正常工作,这个自动控制电路的功能将无法实现;而水电站都配置有一定容量的直流电源,不存在突然停直流电的状况。这种设计需要增加的现场设备少,可操作性大,也未使原有油系统发生较大改变,资金投入也较少,后期维养管理更容易;因此摒弃了高位油箱的设计方案,选择通过加装快速电磁阀的方法避免变频机组事故停机时发生烧瓦事故。

4 结 语

稀油站润滑油系统通过独立设置的压力传感器、控制柜、油箱、循环油泵、过滤器和冷却器等,使润滑冷却油液得到充分过滤循环,以维持足够的供油压力和冷却温度;但是当出现紧急停机情况时,润滑系统的循环工作油泵停电,变频机组油缸无法得到满足运行工况的润滑油润滑冷却,只能半摩擦甚至干摩擦工作,导致轴瓦发热,寿命降低;甚至发生轴瓦抱死在轴上的情况,影响整个机组的安全运行。该变频机组防烧瓦系统投运后,可以有效消除因稀油站故障停机,变频机组冷却润滑油快速消失,致使机组轴瓦得不到充分冷却润滑,瓦温迅速升高,甚至引起烧瓦事故这一隐患。