TC4 钛合金EBW 和TIG 焊接头断裂韧性对比分析

2023-08-18王东坡张子璇高文斌邓彩艳梁行王婷

王东坡,张子璇,高文斌,邓彩艳,梁行,王婷

(1.天津大学,天津,300072;2.江苏科技大学,镇江,212100;3.沈阳中钛装备制造有限公司,沈阳,110206)

0 序言

钛合金密度低、比强度高,具有良好的耐蚀性和优良的生物相容性[1-2],在航空飞行器、万米潜深器以及能源装备等领域得到了广泛的应用[1,3].为有效地满足结构部件的轻量化及服役安全需求,相关学者探究了TC4 钛合金电子束焊(EBW)[4]、钨极氩弧焊(TIG)[5]及线性摩擦焊[6]等工艺,开展了微观组织分析,并测试了相关力学性能及疲劳性能[7-11].

Cheng 等人[8]针对一种新型近α 钛合金EBW接头开展了焊后热处理研究,发现退火态接头的多处颈缩和高应变速率敏感指数导致其拉伸性能显著降低;Long 等人[9]发现对于高强Ti-55531 合金激光焊接头,焊后热处理使焊缝分布着更多细脆的α'相,进而显著提升了抗拉强度;杨武林和许良等人[10-11]针对TC4 钛合金接头疲劳性能开展了研究,发现TC4 钛合金薄板激光焊接头疲劳强度在低应力水平时高于母材,在高应力水平时,其疲劳强度低于母材;同时,斜焊缝TC4 激光焊接头疲劳强度显著高于直焊缝接头;对于TC4 钛合金EBW 焊接头,Fu 等人[12]开展了微观组织及疲劳性能研究,结果表明振荡电子束焊接头的疲劳性能优于普通电子束焊接头,在高应力水平时疲劳强度可与TC4 母材疲劳强度接近;对于高速列车用钛合金焊接构架,习文顺等人[3]基于线性累积损伤评估认为,在相同级别载荷作用下TIG 焊TC4 钛合金构架疲劳寿命可达到S355 耐候钢的2 倍.可以看出,钛合金焊接接头微观组织、力学性能和疲劳性能得到了充分关注,现有焊接工艺已能实现钛合金连接.然而对于钛合金结构安全服役而言,钛合金接头韧性是至关重要的性能指标,尤其断裂韧性,其反映着含裂纹钛合金接头在载荷作用下抵抗断裂的能力.

针对TC4 钛合金较为常见的EBW 焊和TIG焊接头焊缝、热影响区和母材,开展了系统的断裂韧性测试;采用光学显微镜(OM)、扫描电子显微镜(SEM)和电子背散射衍射(EBSD)分析技术对比分析了两种接头不同区域微观组织与断裂韧性值的对应关系,为改善焊缝韧性、调控TC4 焊接接头微观组织奠定了基础.

1 试验方法

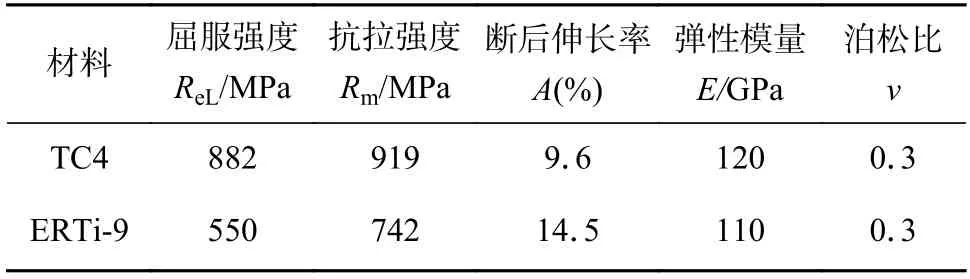

试验所用材料为商用TC4 钛合金,力学性能如表1 所示.针对TC4 钛合金焊接接头开展断裂韧性CTOD 测试,采用EBW 焊和TIG 焊两种焊接工艺制备了钛合金焊接接头.其中真空电子束焊平板对接接头母材试板尺寸为300 mm × 200 mm ×20 mm,采用扫描式焊接;氩弧焊所采用的单侧母材试板尺寸为300 mm × 150 mm × 20 mm,预先制备X 形坡口对接焊,坡口夹角90°,填充焊丝材料采用ERTi-9,力学性能见表1,直径1.2 mm,保护气体为99.99%氩气,两种焊接方法所用工艺参数分别如表2 和表3 所示.

表1 TC4 钛合金板材及填充焊丝的力学性能Table 1 Mechanical properties of TC4 titanium alloy plate and filled wire

表2 电子束焊工艺参数Table 2 EBW welding parameters

表3 氩弧焊工艺参数Table 3 TIG welding parameters

采用Kroll 试剂(HF∶HNO3∶H2O=3∶5∶100)对两种TC4 钛合金接头进行腐蚀,使用ZEISS Smartzoom5显微镜对接头横截面形貌进行观察,如图1 所示,两种接头的焊缝质量良好,无焊接缺陷.

图1 两种接头横截面宏观形貌Fig.1 Cross-section macro-morphologies of two kinds of welded joints.(a) EBW;(b) TIG

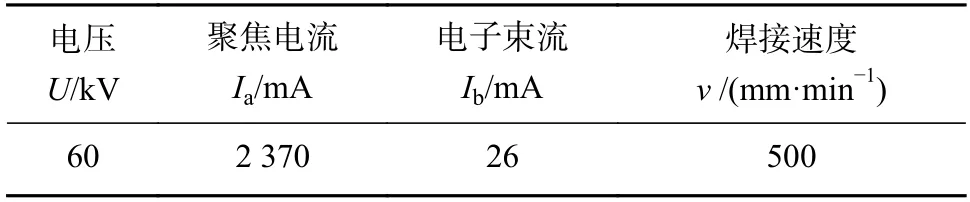

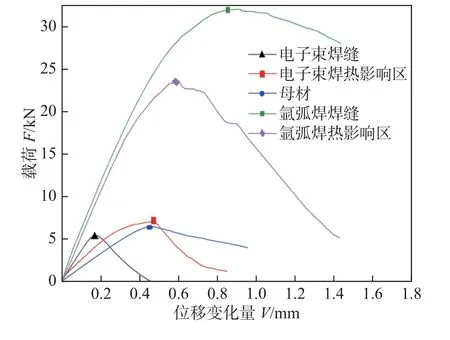

选取两种接头焊缝、热影响区和母材为测试对象,根据ISO12135—2021 标准开展了20,0,−20,−40 ℃环境下的CTOD 断裂韧性试验[13].测试采用三点弯曲标准试样,焊缝及母材试样缺口方向为贯穿厚度,试样尺寸如图2a 所示;热影响区试样缺口方向为表面缺口,试样尺寸如图2b 所示.试验计算CTOD 值(δc),每个区域测试3 个样品,计算式为

图2 CTOD 试样尺寸(mm)Fig.2 Specimen size for CTOD measurement.(a)through-thickness notched specimen;(b) surfacenotched specimen

式中:S为跨距;F为最大载荷;B为试样厚度;W为试样宽度;a0为原始裂纹长度;ν为泊松比;Rp0.2为屈服强度;E为弹性模量;Vp为裂尖张开位移中的塑性部分;g1是与a/W相关的计算量;m和τ是与材料屈强比相关的计算量.

采用HV-1000B(100 gf,加载15 s)数字维氏硬度仪进行了硬度测试,测试位置如图1 虚线所示.利用扫描电子显微镜(SEM,JSM-7800)观察了CTOD 试样断口形貌以判断断裂模式.

2 试验结果与分析

2.1 断裂韧性试验结果分析

2.1.1 EBW 焊接头断裂韧性测试结果分析

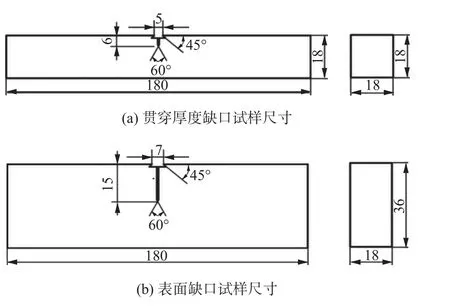

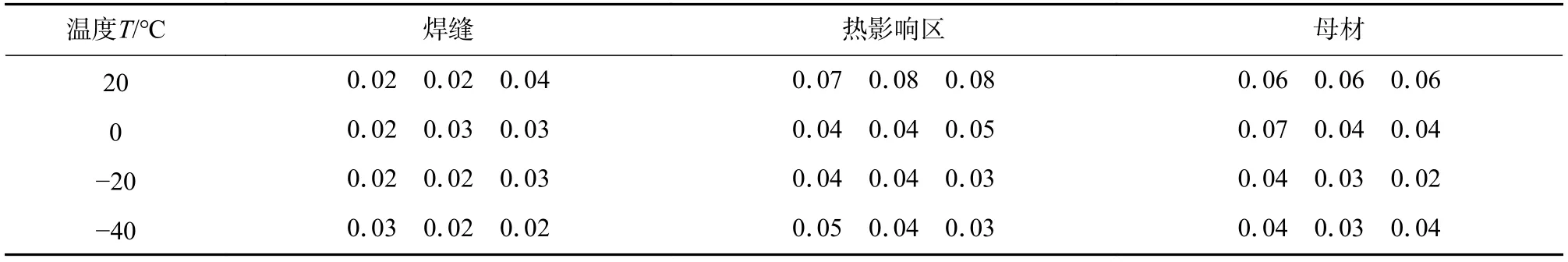

以20 ℃ 条件为例,图3 展示了该温度下TC4钛合金EBW 焊接头不同区域位置CTOD 试验载荷-位移曲线,相较于结构钢材CTOD 测试结果[14],钛合金试样在受力过程中很快发生失效;韧性较好区域,试样的CTOD 缺口张开位移上升.取CTOD试件断口进行测量,根据ISO12135—2021 有效性判定要求,试验的结果均有效,表4 为钛合金EBW焊接头各区域CTOD 值计算结果.可以看到,对于钛合金EBW 焊接头不同区域而言,CTOD 值随着温度下降变化较小,相较于钛合金母材,钛合金EBW 接头焊缝区域断裂韧性相对较低;而热影响区的CTOD 值在20 ℃ 条件下相对较高,随着温度的降低,与TC4 钛合金母材CTOD 值相近.

图3 20 ℃钛合金接头CTOD 载荷-位移曲线Fig.3 Load-displacement curves for the titanium alloy EBW and TIG joint at 20 ℃

表4 TC4 钛合金电子束焊接头CTOD 值(mm)Table 4 CTOD of TC4 titanium alloy EBW joint

2.1.2 TIG 焊接头断裂韧性测试结果分析

如图3 所示,相较于钛合金母材,TIG 焊接头焊缝区和热影响区试样的CTOD 缺口张开位移更大.根据试件断口测量判定,测试结果均有效,各区域不同温度下的CTOD 值计算结果如表5 所示.可以看到,钛合金TIG 焊接头不同区域的CTOD 值随着温度下降波动性相对较大.在4 种温度下,TIG 焊接头焊缝金属和热影响区的CTOD 值均高于TC4 钛合金母材的CTOD 值;相较之下,钛合金TIG 焊接头焊缝的断裂韧性最佳.

表5 TC4 钛合金氩弧焊接头CTOD 值(mm)Table 5 CTOD of TC4 titanium alloy TIG joint

2.1.3 钛合金接头断裂韧性对比分析

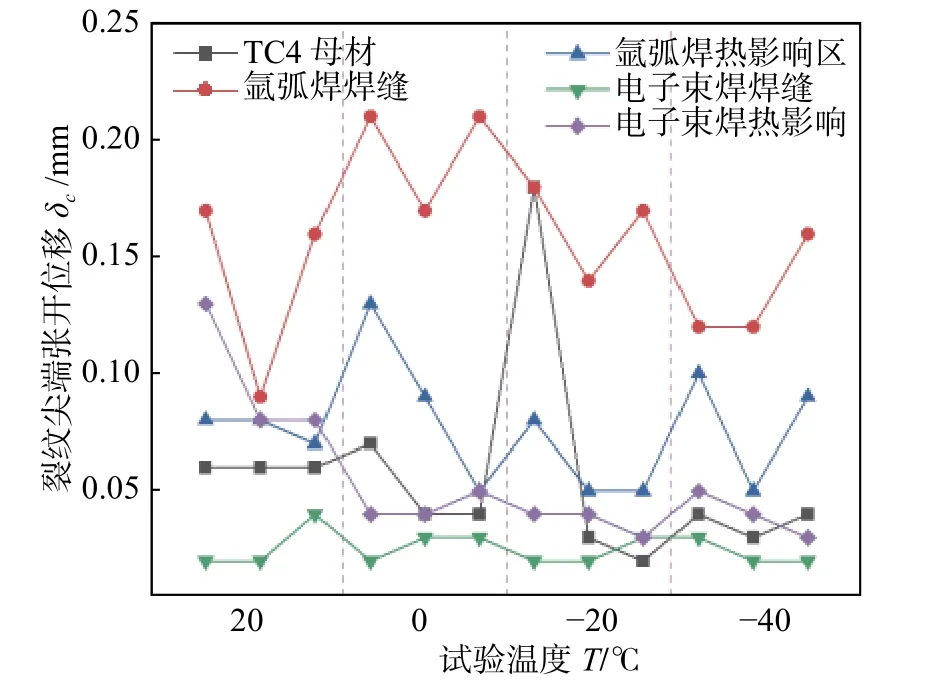

图4 为TC4 钛合金EBW 焊和TIG 焊接头不同区域、不同温度的CTOD 测试结果对比.整体而言,TC4 钛合金TIG 焊接头各区域的断裂韧性优于EBW 焊接头,且优于TC4 钛合金母材断裂韧性.

图4 钛合金接头CTOD 值对比Fig.4 Comparison of CTOD values for titanium alloy EBW and TIG joints

在4 种温度下,钛合金TIG 焊接头焊缝金属的CTOD 值高于EBW 焊接头焊缝处测得的CTOD值.氩弧焊焊缝金属位置测得的CTOD 最高值可以超过0.2 mm,电子束焊焊缝位置测得的CTOD值最高仅为0.04 mm.

对于钛合金接头热影响区而言,TIG 焊接头测得的CTOD 值高于EBW 焊接头热影响区的CTOD 值,TIG 焊接头热影响区的CTOD 值可达0.13 mm,而EBW 焊接头热影响区CTOD 值最高仅为0.08 mm.

20 ℃条件下TC4 钛合金母材、EBW 焊缝及TIG 焊缝CTOD 试样裂纹扩展区断口如图5 所示.可以看到,相较于母材试样断口,TIG 焊缝CTOD试样断口呈现更多的韧断特征,对应着更高的断裂韧性值;相同条件下,EBW 焊缝CTOD 试样的典型断口较为平缓,脆断特征更为明显,对应于较低的断裂韧性值.

图5 CTOD 试样断口形貌Fig.5 Crack-tip fracture morphologies of specimens after CTOD tests.(a) base metal;(b) EBW weld seam;(c) TIG weld seam

2.2 钛合金接头硬度测试

针对TC4 钛合金EBW 焊接头截面上部(L1)、中部(L2)、下部(L3) 3 个位置以及TIG 焊接头上部(L4)、中部(L5)进行了显微硬度测量,测试位置分布如图1 所示.

硬度测试结果如图6 所示,可以看到,TC4 钛合金EBW 焊接头焊缝区域硬度值显著地高于母材;同时电子束焊接过程导致钛合金接头热影响区硬度出现一定程度的降低.由于EBW 焊接头焊缝较为细长,热输入较小,焊缝和热影响区硬度变化分布范围随之较窄.与EBW 焊接头硬度分布不同,TC4 钛合金TIG焊接头焊缝区域硬度值显著低于母材硬度值,而其热影响区硬度值则与母材较为相近,如图6b 所示.

图6 两种钛合金接头显微硬度Fig.6 Microhardness of titanium alloy joints.(a) EBW;(b) TIG

2.3 显微组织观察

借助OM 和EBSD 技术,针对TC4 钛合金母材及两种接头焊缝区域进行了显微组织观测(图7).由图7a 可见,所用TC4 钛合金为少量等轴初生α 相和层片状(α+β)相组成的双态组织,其中暗色区为晶间β 相,分布均匀,可观察到含有α 相的β 相转变组织,亮色区为α 相,这种具有两相特征相结合的层片状组织有利于提高TC4 钛合金母材的断裂韧性.如图7a 所示,TC4 钛合金EBW 接头焊缝区存在大量板条状α 相以及细针状马氏体相;而TIG 焊接头焊缝具有高比例贯穿生长的典型网篮状α 相组织,相互交错分布.

图7 TC4 钛合金接头微观组织Fig.7 Microstructure of TC4 titanium alloy joints.(a) OM;(b) EBSD inverse pole figure maps;(c) grain boundary misorientation distribution

图7b 分别是TC4 母材、EBW 以及TIG 焊缝的EBSD 反极图(IPF),可以看到,TC4 母材的晶粒尺寸最小,表现出柱状晶和等轴晶相结合的组织特征;由于凝固过程中过冷度较大,EBW 焊缝组织特征为典型的高长宽比枝晶以及细针状晶粒,晶粒尺寸较大;TIG 焊缝较EBW 晶粒更为细小,在较小过冷度下形成了相互贯穿生长的网篮状组织.针对TC4 母材、EBW 以及TIG 焊缝晶界统计分布可见,TC4 母材、EBW 以及TIG 大角度晶界占比分别是61.2%,89.1%和96.4%,其中TIG 焊试样具有最高的大角度晶界占比.

3 分析与讨论

已有研究表明,金属材料及接头的韧性与组织形貌、晶粒尺寸、析出相等因素有关[14].钛合金作为典型的高屈强比材料,其焊接接头断裂韧性更与微观组织形貌紧密相关.

通过对4 种温度条件下CTOD 测试结果可知,TC4 钛合金断裂韧性值显著低于常用的低合金钢,这是由其α 和β 双相组织所决定的;相较于低合金钢所包含的高韧性铁素体组织,TC4 钛合金α 相与β 相的断裂韧性较差,同等情况下,α 相和β 相的形貌及排列方式进一步影响着钛合金及其接头局部区域的断裂韧性.

对于电子束焊接头而言,由于受到高能束热源作用,焊缝区呈现为细针状柱状晶结构,显微硬度值随之升高,与母材显著不同.由于EBW 焊熔池温度显著高于β 相转变温度,随着焊缝金属快速冷却,初始高温β 相未能转变为α 相,而在晶粒内部发生了β 相向与α 相晶体结构相同的马氏体转变;如图7a 所示,TC4 钛合金EBW 焊缝组织主要由残存的高温β 相晶粒和其中均匀分布的针状α 相以及细长的针状马氏体所组成.尽管针状α 相具有相对较好的韧性,可提高钛合金EBW 焊缝的断裂韧性,但较高比例针状马氏体的存在严重恶化EBW 焊缝金属韧性,进而导致其CTOD 值较TC4 母材有所降低.

与EBW 焊缝不同的是,TC4 钛合金TIG 焊缝组织中的马氏体含量占比较少,进而焊缝区域硬度较母材有所降低.由于钛合金TIG 焊缝冷却相对较慢,其中α 相充分长大,进而变宽、变短,利于互相交错,并形成了韧性更佳的网篮状组织,如图7c 所示.网篮状α 相和更少的马氏体含量促使TC4 钛合金焊缝在相同环境温度条件下韧性更佳.此外TIG 焊缝具有最高比例的大角度晶界,裂纹越过大角度晶界需要更大的驱动力,进而提高了TIG 焊接头的断裂抗性.

4 结论

(1) 相较于已报道的低合金钢断裂韧性测试数值,TC4 钛合金CTOD 值略低.在相同环境温度下,TC4 钛合金TIG 焊接头各区域的断裂韧性优于母材断裂韧性,EBW 焊接头焊缝断裂韧性值低于母材.

(2) TC4 钛合金EBW 焊接头断裂韧性随温度的降低变化较小,环境温度对钛合金TIG 焊接头断裂韧性影响较为显著.

(3) TC4 钛合金接头断裂韧性与局部微观组织紧密相关.TIG 焊缝网篮状α 相和较少比例马氏体的显微组织以及较大的大角度晶界占比导致其断裂韧性较母材有所提高;EBW 焊缝中针状马氏体组织导致其断裂韧性较差.