浅析导水机构预装、安装工艺

2023-08-16舒发兵付有泰

舒发兵,付有泰

(中国水利水电第十四工程局有限公司,云南 昆明 650041)

1 概述

苗尾水电站共装机4 台,水轮机型号为HLD399B-LJ-680(立轴金属蜗壳混流式水轮机)。额定出力为357.5 MW,额定水头93.0 m,额定转速107.1 r/min,飞逸转速210 r/min,额定流量420 m3/s,水轮机安装高程为1 297.4 m。导水机构主要有底环、活动导叶、顶盖、筒阀、导叶拐臂及连杆、控制环等组成。

表1 水轮机主要技术参数

表2 导水机构主要部件参数

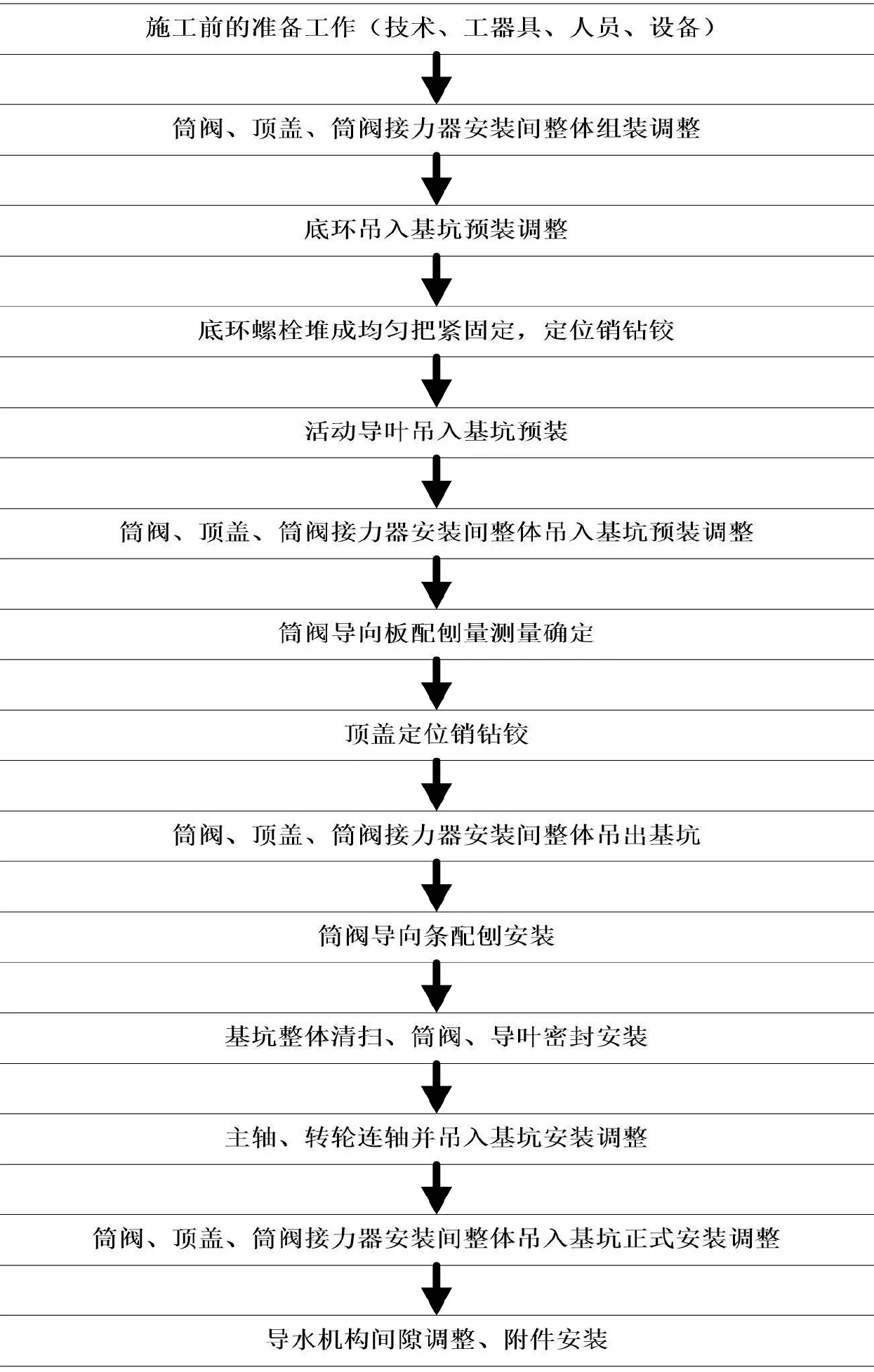

2 导水机构预装、安装工艺流程

导水机构预装、安装工艺流程图,见图1。

图1 导水机构预装、安装工艺流程图

3 导水机构预装

3.1 预装前的准备工作

(1)熟悉设计图纸及施工工艺,组织施工人员进行全面的安全、技术交底。

(2)根据施工方案准备好施工工器具、设备等,施工人员就位。

(3)检查底环把合面和座环上法兰面的高程、水平及两平面的平行度,偏差≤0.15 mm。

(4)根据设计图纸对导水机构装配各零部件进行全面解体清扫、检查,对重要尺寸配合公差进行校核,设备检查和缺陷处理应有记录。

3.2 导水机构预装

3.2.1 顶盖组装

将设备表面清洗干净,用刀尺检查清理毛刺、高点,找出顶盖上的 X、Y 轴线标记并校核主要配合尺寸。在安装间适当位置画地样圆,沿圆周布置 8 个高1 200 mm 的钢支墩,安装起吊工具将第1 瓣顶盖吊放在钢支墩上,调整水平在0.03 mm/m 以内将其加固牢靠,安装密封,将其相邻的第2 瓣顶盖缓慢吊放在钢支墩上与第一瓣组装,对称逐渐旋紧把合螺栓将分瓣顶盖靠拢,检查并调整组合面销钉孔的错牙,符合要求后穿入定位销钉,同理组装剩余分瓣顶盖,将剩余把合螺栓全部安装就位并初步把紧,仔细认真检查抗磨面保证无错牙现象。用液压扳手由内向外依次把紧所有把合螺栓,螺栓预紧力矩为7 450 N·m,按50%、100%分两次拉紧。螺栓的把紧力矩不得超过设计值的±10%,过程中记录下每颗螺栓的把紧力矩值。螺栓全部把紧后,应用塞尺检查顶盖分瓣贴合面是否有间隙,原则上不允许存有间隙,允许局部有一点间隙,间隙部位检查应用0.10 mm 塞尺检查,间隙的深度不能超过顶盖贴合面宽度的30%,间隙的长度不允许超过总周长的20%,且把合螺栓与定位销钉周边不允许存在间隙,分瓣顶盖组装成整体后的顶盖水平度应在0.03 mm/m 以内。

3.2.2 筒阀组装焊接并与顶盖装配

(1)在安装间布置一个筒体组装平台,平台由10个高800 m 的钢支墩均匀布置组成,并在支墩上布置成对楔子板,调整楔子板水平≤2 mm。

将分瓣筒体运输至工地并吊放在钢支墩上,调整水平度≤1 mm,拆下分瓣面的法兰,用煤油或者其他清洗剂将顶盖分瓣法兰面、孔洞部位以及装配附件等表面油污及防锈剂清洗干净,用刀口尺逐一检查贴合面,不允许有高点和毛刺等质量缺陷,若有严格按照工艺要求进行清理打磨。吊起其中一瓣筒体缓慢靠拢另一瓣,当组合面相距10 mm~20 mm时,穿入把合螺栓,筒体组装合格后,用千分尺测量筒体圆度,其抗磨块处圆度控制应≤1 mm,若不满足要求应用厂家提供的专用工具进行调整,将专用工具安装在顶推位置,采用调整螺栓缓慢调整并测量,直至圆度满足设计图纸要求,再次检查分瓣筒体把合面处的间隙以及错台,检查合格后用液压力矩扳手对称拧紧把合螺栓,要求分2 次拧紧,力矩符合设计图纸及规范要求,误差应控制在设计值的±0.05 以内。

调整筒体上平面水平度应在0.04 mm/m 以内,整体水平度应≤0.30 mm(筒体上平面的水平测点应尽量布置在顶盖限位块和接力器连接位置),用挂钢琴线的方法检查筒体导向条垂直度,其垂直度应保证≤0.06 mm。所有数据合格后将检查记录填写在验收记录表内,对分瓣筒体进行焊接。

(2)筒体的焊接

筒体的焊接应对称实施,焊接作业人员分别在筒体合缝两侧,焊接时先对称焊接内侧焊缝,再焊接外侧焊缝。采取小范围内分段退步对称焊接,将分瓣面坡口清理干净,分别在每个组合缝内外均匀布置3 个U 型加强板,以减小焊接变形。焊接采用电加热方式,使其焊接区域及附近70 mm 以内达到预热温度,预热温度≥80℃,焊接采用多层多道、对称、分段、退步的焊接方法。

图2 筒体焊接区域示意图

(3)筒阀与顶盖的套装

在筒体内分布圆直径约Φ7 000 mm 布置8 个1 200 mm 高的支撑工装,在支撑工装上布置成对调整楔子板用于调整水平度的顶盖,同时在每个支墩处布置一个千斤顶,千斤顶的顶推力应满足顶升力要求,千斤顶主要用于筒阀与顶盖装配时调整。阀体支墩应比顶盖支墩低,以保证能准确测量阀体下端面水平。将顶盖吊装在支撑工装上均布后,确保顶盖上部通孔与筒体的螺栓孔中心基本一致。

采用已布置就位的千斤顶调整顶盖水平度,使其法兰贴合面的平面度控制在0.05 mm/m 以内,趋势与支持环上法兰面加工后水平及方位基本相同,确保顶盖法兰贴合面的水平度满足要求后,将顶盖加固牢靠。调整筒阀与顶盖装配位置符合图纸要求后,用千斤顶将筒体平稳顶起,当筒体上平面与顶盖法兰下平面的限位块有2 mm~4 mm 时停止,根据设计图纸将螺栓穿过顶盖法兰孔穿入阀体螺孔内,缓慢且均匀对称的拧紧螺栓,将塔筒本体缓慢提升并固定在顶盖法兰上。使筒体处于自由悬挂状态,用挂钢琴线的方法对筒体外表面的12 个导向条的垂直度进行测量,保证其垂直度≤0.06 mm,必要时进行打磨处理以满足垂直度要求。

3.2.3 筒阀接力器安装

(1)接力器垫环的安装焊接

标记后将垫环拆下清理干净,用相应的螺母将接力器下缸盖与接力器缸把紧,安装垫环检查垫环与顶盖之间的间隙,0.03 mm 塞尺不能通过,否则应对垫环和顶盖进行必要的修磨处理。

将接力器吊起缓慢把提升杆插入筒体,初步将螺母预紧,检查调整垫环与提升杆之间的间隙,其同心度应≤0.10 mm。合格后进行垫环的焊接,焊接时由2 名电焊工采用分段、退步、对称的方式进行,尽可能的减小焊接变形,焊接完成后再次检查垫环与提升杆的同心度,不应大于0.5 mm,用框式水平仪检查垫环的水平度,应≤0.03 mm/m。

(2)接力器的安装

将整个接力器放置在垫环上,利用相应的顶推螺栓精调接力器与接力器垫环的相对位置,并将相应的把合螺栓把紧在接力器垫环上。

(3)接力器与筒体连接

按照接力器装配图将接力器提升杆与筒体间的垫环放置在筒体相应位置,将接力器吊起缓慢插入筒体,按设计图纸安装特殊垫片、超级螺母并将螺母预紧,检查接力器提升杆的垂直度,应≤0.10 mm/m,接力器提升杆垂直度调整合格后,对超级螺母进行最终预紧,每个超级螺母上的M16 的超级螺栓的预紧力矩为160 N·m。

(4)筒形阀动作试验

将6 个接力器用临时连通管串连,接入电动油泵对筒阀进行动作试验,检查筒形阀接力器应无卡阻现象,并检查提升杆的垂直度,应满足规范要求,试验结束后,旋紧提升螺母将筒体与顶盖把紧在一起,装焊封板。

3.2.4 顶盖与筒阀装配成整体后吊入机坑预装

将设备清洗干净,试配全部螺栓以及螺母、螺孔。

用可调节专用吊具吊起已装配成整体的顶盖与筒阀,调整其水平度,将其平稳吊入机坑,在距离活动导叶上端面约100 mm 时,调整顶盖方位,使顶盖上XY 轴线与座环XY 轴线吻合,缓慢将顶盖落放到座环上筒体法兰,检查贴合面的间隙。

3.2.5 导水机构预装检查

以座环轴线为基准,调整底环、顶盖轴线与座环对准,其偏差≤1 mm,测量底环抗磨面水平度应≤0.30 mm,以底环下止漏环内圆面为基准,沿圆周方向等分16 点进行测量,调整测量顶盖上下止漏环的同心度在0.10 mm 以内,调整顶盖中套筒圆心与底环的导叶轴孔同心度,其同心度偏差应控制在0.40 mm 以内。

顶盖调整合格后,将50%的座环顶盖把合螺栓安装就位,保证螺栓安装为对称、均匀布置,初步预紧且预紧力应符合设计图纸要求,按50%、100%分两次用液压拉伸器对称拉紧。检查顶盖与座环组合面,用0.05 mm 塞尺检查应不能通过,测量预装导叶的上、下端面间隙,用内径千分尺测量其余导叶位置的开档尺寸,确定活动导叶板体能灵活开关。

各项指标满足要求后,对称配钻顶盖的6 个锥销孔,其余正式安装时配钻。然后将6 个接力器用临时连通管串连,接入电动油泵将筒阀下落至全关位置,用塞尺检查固定导叶与筒阀导向板间的间隙并记录,根据测量数据计算筒阀导向板加工量。

至此导水机构预装完成。

3.2.6 筒阀导向板配刨安装

根据测量值及设计间隙要求,计算出各导向条的配刨量,考虑到座环导向条焊后的变形,座环导向条的配刨加工厚度应在计算厚度的基础上预留0.1 mm~0.15 mm 的配磨余量。

将加工后的导向条点焊在固定导叶导向条安装位置上,焊接时为减小变形应遵循上下对称分段、退步的焊接工艺。采用挂钢琴线的方法对焊后的导向条垂直度进行检查,垂直度应≤0.06 mm/m,同时将高点、毛刺等修磨平整。

3.3 导水机构安装

3.3.1 底环安装

将底环安装工作面彻底清扫干净,底环吊入机坑,安装定位销,依次安装底环把合螺栓,对称从内向外依次把紧所有组合螺栓,按50%、100%两次拧紧。

上述工作完成后,检查底环方位应≤1 mm,底环止漏环圆度应≤0.15 mm,底环止漏环与机组中心的同心度应≤0.15 mm,底环上平面水平度应≤0.3 mm。满足要求后将锥销焊接牢固。

3.3.2 筒阀、导叶密封安装

将工作面清扫干净,按图依次安装筒阀密封条,筒阀密封压板,检查调整密封压板与底环、座环的间隙,使压板与底环的间隙尽量最小,检查压板与底环抗磨板的错牙,合格后将螺栓对称把紧,在螺栓与压板缝隙中填充环氧树脂。

3.3.3 主轴、转轮安装

将已组装好的主轴、转轮吊装就位,调整其安装高程、方位、中心以及上法兰水平度,各项指标满足后进行下一道工序。

3.3.4 顶盖与筒阀安装

安装活动导叶中轴承处的V 型密封套,顶盖把合面密封条,用厂供吊具调整顶盖水平度不大于0.02 mm/m,平稳吊起顶盖+筒形阀装配体,在距离导叶上端面200 mm 位置时停下,检查确认顶盖的水平度与XY 轴线方位,确认无误后缓慢落下,当顶盖法兰把合面距离座环上筒体法兰面约20 mm 时,安装定位锥销,确保顶盖安装至原始预装位置。

整体吊装后,用塞尺查顶盖与座环组合面间隙,各导叶上端面总间隙并记录,检查筒体导向条间隙,检查转轮上冠与顶盖下端面的错牙,转轮上冠应高于顶盖过流面,此值应与主轴上端面的高程偏差基本一致。

各项指标满足要求后安装把合螺栓并对称预紧,按50%、100%分两次拉紧,钻铰剩余锥销孔,并将锥销安装就位。

3.3.5 导水机构附件安装、间隙调整

(1)控制环的安装

将设备清洗干净并清理毛刺,找出X、Y 基准用记号笔标记,检查控制环圆度满足要求后将控制环吊放在顶盖上。按定位基准将控制环调整到全关位置,通过小吊耳与XY 轴线距离控制调整,其与设计的全关位置对比周向偏差应≤1 mm,测量控制环大耳柄到接力器基础板的距离,应≤3 mm,上述数据检查合格后打上标记。

测量控制环与顶盖轴承的径向间隙,其间隙周向应尽可能均匀,合格后将控制环与顶盖相对固定牢靠,配装压板并再次检查间隙。

(2)控制环接力器安装

接力器的预装:将接力器固定板法兰面及相应的把合孔清理干净,用事先做好的高程基准点检查固定板中心高程,应控制在±1 mm 内,挂钢琴线用内径千分尺检查固定板法兰面垂直度,应≤0.30 mm/m,用卷尺检查固定板到X-X 的距离,固定板到Y-Y 的距离,固定板与X-X 的平行度,其偏差值应控制±1 mm 内。

转动控制环将控制环置于全关位置,用全站仪将顶盖上的Y-Y 线标引在机坑上适当位置,再引出两条通过控制环大耳柄中心与Y-Y 轴线平行的两条水平线,将两条平行线的标记引放到接力器把合板相应位置。

初步调整接力器把合孔与相应的螺柱同心,按图装入相应的把合螺母并初步把紧,调整接力器杆头的法兰面处于水平位置,根据现场实际情况接入压力油泵,将接力器分别动作在全开与全关位置,测量控制环大耳柄法兰面的高程及接力器杆头法兰面的高程,根据测量结果计算出接力器的水平和高程并计算出相应的调整量。其全关位置与全开位置时高程之差应≤0.5 mm,接力器杆头法兰面与控制环大耳柄法兰面的高程偏差应控制在1 mm 以内。

在全开和全关位置下,通过旋转接力器杆头,调整测量接力器杆头中心到接力器把合板的距离,接力器杆头中心到通过控制环大耳柄中心水平线的距离,根据测量结果确定接力器调整量及调整板的加工量,合格后将相应的螺母把紧,并作相应的定位标记或是装焊临时定位块,以便接力器的正式安装。

接力器安装:结合预装时的标记线,安装接力器并初步把紧螺栓,螺栓预紧应对称、均匀,然后将接力器分别置于全开、全关位置,测量接力器的高程和水平,接力器杆头法兰面高程之差应控制在0.5 mm以内,接力器杆头法兰面高程与控制环大耳柄法兰面高程差应控制在1 mm 以内,接力器的位置与设计偏差应≤1 mm,检查合格后对称把紧所有螺母,按图钻铰接力器与接力器埋件间的销孔并装入相应的锥销。

接力器和控制环的安装:结合接力器杆头法兰面与相应控制环大耳柄法兰面高程的差值加工止推垫片,按设计图纸将止推垫片安装就位,将接力器动作至全关位置,同时向开启方向7 mm 处作出相应的位置标记。将接力器向开启方向运动7 mm,将控制环置于全关位置,在内孔涂装上一层润滑油脂,调整推拉杆孔与控制环大耳柄销孔同心,按设计图纸安装相应的杆头销。

上述工作全部安装完成验收合格后,缓慢开关接力器检查整个导水机构的灵活性,应动作灵活,不发卡。

接力器压紧行程的调整:导水机构灵活性检查合格后,将接力器油压缓慢降到零,测量接力器杆头到接力器缸的距离,然后对接力器缓慢升压,升压过程中检查导叶立面间隙,当所有导叶立面间隙为零时,记录下接力器油压,在该值的基础上加上一个修正值作为与压紧行程对应的油压值,并记录下接力器杆头到接力器缸的距离。然后将接力器油压缓慢降至零,再次测量接力器杆头到接力器缸的距离,计算相应的差值,取其平均值作为接力器的压紧行程值。

将调整螺母松开,拆下推拉杆与接力器杆头连接的杆头销,根据接力器的压紧行程值以及预留压紧行程调整量差值,转动接力器杆头与接力器活塞的相对位置,然后转动接力器活塞将接力器杆头调整水平。

把紧调节螺母,在接力器缸盖与接力器活塞杆之间架设百分表进行监测,对接力器缓慢升压到4.0 MPa,升压过程中监视百分表的摆动情况,当接力器油压升至4.25 MPa 时,百分表的运动速度应该明显降低,此时认为接力器压紧行程调整满足要求。

按照图纸要求钻铰接力器侧的锁定板与杆头销之间的销孔,并装入相应的圆柱销,钻铰接力器杆头与接力器活塞杆之间的锥销孔并装入相应的锥销,锥销装入后应低于杆头平面0~10 mm。

(3)导叶端面、立面间隙调整

导叶端面间隙调整:将设备及零部件清洗干净,用塞尺检查导叶上、下端面间隙。预备72 块铅块,每个导叶端面间隙调整至少3 块。取3 块铅均布于导叶上轴颈端面,安装端盖,把紧端盖螺栓。安装导叶调整螺栓及其垫圈,根据所测得的导叶上、下端面间隙确定导叶提升值。逐步把紧螺栓提升导叶使导叶上、下端面间隙分配满足设计要求,导叶提升时注意打表监测,同时不断用塞尺检查上、下端面间隙。

间隙分配合格后,松开导叶调整螺栓,拆掉端盖,取出被压扁的3 块铅块,用千分尺测量3 个铅块厚度,3 个铅块厚度偏差应不大于0.10 mm,取其平均值来配车调整板。将加工后的垫块、端盖安装就位,把紧端盖螺栓同时安装接力器导叶调整螺栓,按照设计要求用扭矩扳手把紧,再次检查端面间隙并记录。

导叶立面间隙调整:调整24 个导叶到接近全关位置,按设计图纸安装连接板以及偏心销等,将控制环转至全关位置,调整偏心销位置,相邻导叶关闭点的节圆半径允许偏差为±3 mm,立面间隙应为0,用塞尺检查0.05 mm 不能通过,允许局部间隙但最大不超过0.1 mm,且间隙的总长度不超过导叶板体高度的20%,用钢丝绳配合20 t 导梁葫芦捆住导叶,逐步收紧葫芦导链并再次检查立面间隙应满足上述要求,最后安装偏心销盖板,将把合螺栓把紧。

(4)附件安装

导叶间隙调整合格后,安装止推块,其间隙应控制在0.10 mm~0.15 mm 之间,按设计图纸要求分别将导叶打到全开和全关位置安装止推块,间隙应满足设计要求。

4 结束语

导水机构是水轮机的核心设备,导水机构的安装质量直接影响机组的安全稳定运行,尤其在关键指标的质量控制上,应深入研究,优化工艺,严格管控施工过程,可以起到“事半功倍”的效果。苗尾水电站4 台套350 MW 水轮机导水机构按上述工艺安装完成,各项指标均控制在国家标准和厂家设计图纸范围内,机组运行可靠,该施工方法通过实践证明可行,以期为同类型电站导水机构预装、安装提供借鉴。