马钢新建重型H 型钢生产工艺特点研究

2023-08-15张文满谢石峰王李生尹正华

张文满,谢石峰,王李生,尹正华

(马鞍山钢铁股份有限公司 安徽马鞍山 243000)

马钢重型H 型钢项目是马钢“十三五”转型升级重点工程,是国内首条、世界第五条重型热轧H型钢生产线。 该生产线主要引进德国西马克的先进技术和设备,总投资16.5 亿元,设计年产能80万t。 产品以生产重型、厚壁、宽翼缘H 型钢为主,具备生产帽型钢等普通型钢的能力。 主要应用于高层建筑、铁路桥梁、大跨度场馆、航站楼、电力工程和海洋工程等领域。 该项目于2019 年2 月开工建设,2020 年4 月全线贯通投产。

在H 型钢方面,马钢拥有重型H 型钢、大H型钢和小H 型钢等三条H 型钢生产线,实现了H型钢产品的无缝对接,是目前国内外H 型钢品种规格最为齐全的公司。

1 产品大纲

马钢重型H 型钢年设计成果为80 万t,其中H 型钢65 万t,普通型钢15 万t。

1.1 坯料

重型H 型钢共有5 个坯料型号,其中三个为近终型异型连铸坯,两个为连铸板坯。 异型坯的断面尺寸分别为900×510×130 mm、1030×440×130 mm 和1300×510×140 mm 三种,主要用于轧制H型钢。 板坯的断面尺寸分别为550×280 mm 和1000×230 mm 两种,主要用于轧制普通型钢。

1.2 成品

重型H 型钢的主要钢种为碳素结构钢、低合金结构钢、桥梁和船体用结构钢、耐候钢、船舶及海洋工程结构钢。

H 型钢:最大腹板高度为1118 mm

最大翼缘宽度为476 mm

最大翼缘厚度为115 mm

最大成品米重为1377 kg/m

普通型钢:帽型钢、钢板桩、Z 型钢、角钢。

2 工艺流程

重型H 型钢生产线全长580 m,总宽117 m,共有5 个跨,生产线工艺流程如下:

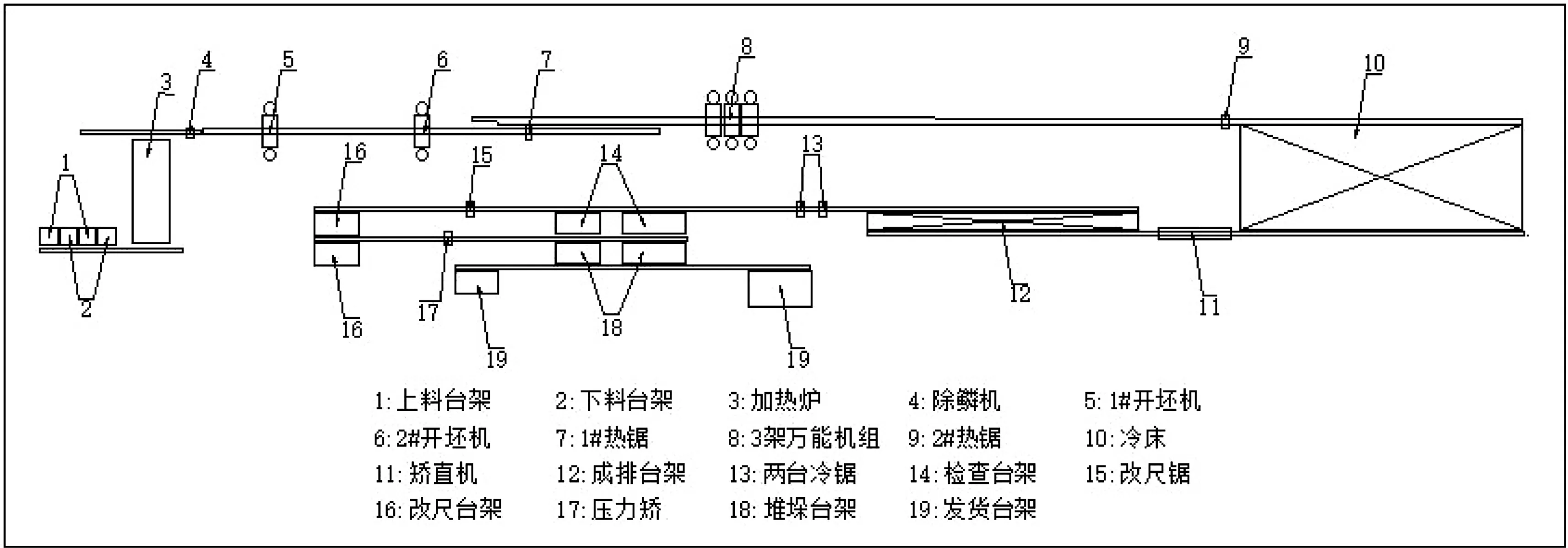

合格异型连铸坯或板坯→步进梁式加热炉加热→高压水除鳞→1 号开坯机轧制→2 号开坯机轧制→切舌锯切头尾→三机架万能轧机连轧→热锯切头尾和取样→冷床→九辊门式矫直机矫直→成排收集→两台冷锯锯定尺→检查台架→粘贴标签→堆垛→打捆→入库生产工艺平面布置如图1。

图1 马钢重型H 型钢生产工艺平面布置图

3 主要工艺特点

马钢重型H 型钢生产线是中国第一条,世界第五条能够生产翼缘高度500 mm,翼缘厚度140 mm 的H 型钢生产线,该生产线采用目前世界先进的1-1-3 的轧机布置形式,即两架BD 机和三架万能轧机组成,大大缩短了生产线的长度。

采用三种异型坯轧制全系列H 型钢,具有轧制道次少,生产节奏快,轧件温降小,有效减小轧制力和降低能耗。

三机架往复式可逆万能轧机,轧机刚度高,可承受比国内相类似的轧机更大的轧制力,有效减少轧制道次,全液压驱动,定位精度高、时间短,可精确控制成品尺寸。

全球最大的九辊门式矫直机,采用长尺矫直,冷床利用率高,矫直咬入次数少,有效减少轧件头尾的盲矫区,可获得最佳矫直效果。

4 主要设备

4.1 加热炉

加热炉为步进梁式,由中冶南方设计和安装。加热炉有效长度为36.2 m,有效宽度为12 m,炉底强度为555 kg/m2·h。 该加热炉具有以下特点:

1)加热能力为240 t/h,大于同行业其它加热炉,更好的满足最大异型坯的加热,使其满足轧制要求。

2)该加热炉配有汽化冷却系统,能更好的加热钢坯并降低能源消耗。

3)炉前辊道带有先进的测量坯料长度和坯料定位系统,确保坯料进炉的不出现歪斜现象。

4.2 开坯机

开坯机为可逆往复式结构,主电机功率7000 kW,轧辊直径Ø1400 mm,辊身长度2600 mm,最大轧制力15000 kN,最大轧制速度5 m/s。 其特点如下:

1)上辊采用电动压下,并带有过载自动保护装置。

2)下辊固定不动,有效减少设备投入和维护费用,其位置通过加减垫片进行调整。

3)下辊轴向通过液压驱动斜楔块调整,调整范围±5mm,精度高,速度快,有利于普通型钢轧制时孔型的调整。

4)辊系更换由电机和液压缸组合方式驱动,并带有横移台架装置,大大减少换辊时间。

4.3 万能轧机

万能轧机为可逆往复式结构,由两架万能轧机和一架轧边机组成,万能轧机的主电机功率为7000 kW,水平辊直径Ø1600 mm,辊身最大轧制力15000kN;立辊高度有三种,分别为380 mm、450 mm和520 mm,立辊最大直径为Ø1080 mm,立辊最大轧制力为10000 kN;轧边机的主电机功率为4500 kW,轧辊直径1350 mm,最大轧制力10000 kN。 万能机组的最大轧制速度6 m/s。 其特点如下:

1)万能机组的轴向调整由安装在下辊轴承座上的液压马达传动的螺旋式调整机构调整,调整范围为±5 mm。

2)机前机后布置了翼缘选择冷却和下腹板冷却装置,有效减少轧件的各部位的温度差。

3)该套轧机的动作机构全部为液压驱动,定位速度快,精度高。

4)西马克核心技术TCS 控制系统,响应速度快,安全系数高,一旦出现过载或过流等现象,能快速停机,有效保护设备和轧辊的损坏。

5)导卫固定在轧辊轴承座上,随辊缝的变化而变化,有效减少了导卫的磨损和轧件表面的划伤缺陷,提高轧件表面质量和尺寸精度。

4.4 锯机

重型生产线布置了5 台锯机,其中1 台热锯用于切头尾、1 台热锯用于取样和分段、1 台固定冷锯、1 台移动冷锯和1 台改尺锯。 锯片直径均为Ø2200-2400 mm,锯片厚度16 mm。 其特点如下:

1)锯机带有轧件夹紧装置,防止在锯切过程中轧件移动,保护锯片,提高锯切断面的精度。

2)热锯和冷锯使用不同的锯齿形状,提高锯片使用寿命和轧件锯切断面质量。

3)自动识别锯切电流的大小来调节进锯速度,降低锯齿的磨损。

4)当锯切电流达到额定电流时,锯机自动退锯,有效保护锯机本体设备和锯片。

4.5 冷床

冷床为步进和链条组合式,冷床长度40 m,宽度为102 m,其中步进机构长度10.5 m,链条部分长度29.5 m。 其特点如下:

1)冷床沿宽度方向分成17 组,各组可单独动作,也可任意组合进行联动,可根据轧件的长度选择合适的组合。

2)冷床下面沿宽度方向布置有两排风机,主要用于截面较大规格的冷却,确保轧件下冷床温度在80 ℃以下。

3)在冷床步进与链条方式的结合位置,设有H 型钢翻钢装置,可将H 型钢翻转90°,呈立式在冷床上冷却,以减少翼缘方向的变形和不均匀冷却产生的应力。 对于超厚翼缘不需要采取立冷的H型钢,该翻钢装置可以向下翻转90°,使轧件平躺上链条。

4)冷床的出口侧设有出口翻钢机,可将冷却后的轧件重新由立式翻成卧式。5)链式冷床部分的移动距离根据需要可任意调整,来适应不同规格H 型钢冷却时的间距,提高冷却效率和冷床利用率。

4.6 矫直机

矫直机为9 辊门式,上4 下5 布置,矫直辊直径最大为Ø1420 mm,最大矫直速度为3 m/s。 l-3辊节距为2400 mm、3-5 辊节距为2800 mm、5-7 辊节距为2600 mm、7-9 辊节距为2200 mm。 矫直轧件的截面模量为2500 cm3。 该矫直机具有以下特点:

1)该矫直机的9 根轴一端固定在传动侧牌坊上,另一端穿过操作侧牌坊,并由液压锁紧装置固定,能有效防止矫直辊的轴向串动,大大提高矫直机的刚度和矫直效果。

2)每个矫直辊均电机驱动且轴向均可调整,调整行程为±30 mm。

3)矫直机入口侧设有对中装置,左右部分为一对立辊,确保头部侧弯的轧件能进入矫直机;上部位置有一块液压驱动的斜挡板,高度可调,能有效保证头部上翘的轧件进入矫直机。

4)矫直机出口侧也设有一对立辊,可有效控制矫后轧件的侧弯。

5)矫直辊更换由液压缸驱动,并带有横移台架装置,换辊时间仅须20 min。

6)矫直机前后设有摆动辊道,高度可调,以适应不同翼缘高度的H 型钢。

7)由于矫直辊的节距不同且不可调整,会对部分规格的矫直效果产生一定的影响。

5 结语

马钢继1998 年建成投产中国第一条H 型钢生产线之后,2020 年马钢又创造了一个“中国第一”。 第一条重型H 型钢生产线建成投产,标志着中国能自己生产重型、厚壁、宽翼缘H 型钢产品,填补了国内空白,打破了国外的垄断,成为世界上小、中、大、厚和超宽翼缘等最为齐全的H 型钢生产厂家。 后续,马钢将不断开发新产品,为中国的钢结构提供强有力的保障。