6063铝合金型材动态冲击裂纹原因分析

2023-08-14刘兆伟王东辉李秋梅

刘兆伟,祝 哮,王东辉,郭 峰,张 伟,张 宇,李秋梅

(辽宁忠旺集团有限公司,辽宁 辽阳 111003)

6063铝合金是一类常用的中等强度可热处理强化型铝合金,具有优良的焊接性、抗蚀性、成型性和可氧化性等特点,因而应用广泛[1,2]。其挤压型材被广泛应用于汽车、建筑、工业等领域[3]。由于6063铝合金具有良好的韧性和性能稳定性,可被用作吸能材料,其吸能性能较相同重量的钢质结构可提高50%以上,能够更加有效的保护司乘人员的安全[4]。动态冲击实验是衡量吸能性的重要方法之一[5],正在被广泛应用于汽车行业。

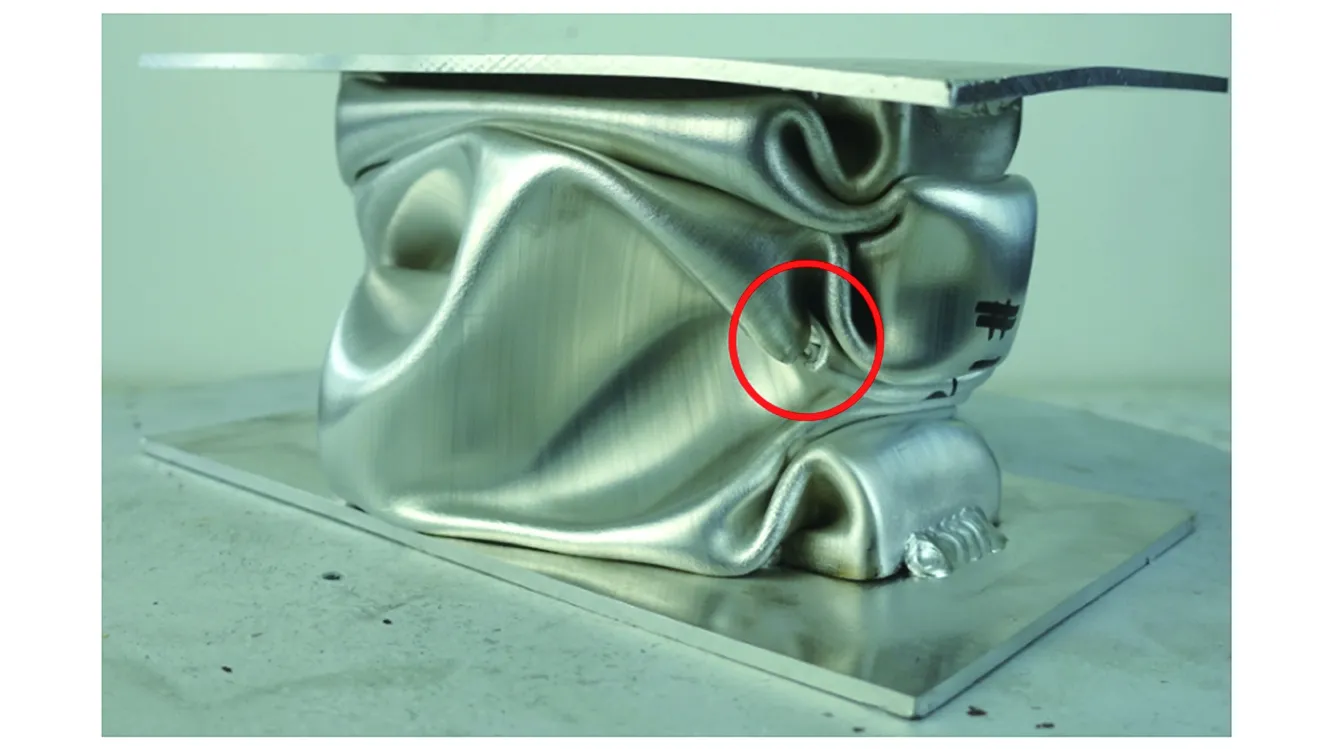

某批次6063挤压型材的力学性能、静态压溃等测试均符合指标要求,但在进行动态冲击实验时,型材褶皱变形处出现明显裂纹(图1红圈处)。本研究通过宏观表面、低倍组织、高倍组织观察分析,查找缺陷的产生原因。

图1 动态冲击裂纹缺陷示意图Fig.1 Defect diagram

1 试验方案

动态冲击实验主要考量材料的冲击韧性,而决定冲击韧性差异性的因素有,断裂方式、宏观偏析、微观结构、铸锭缺陷(杂质、晶粒)和性能不均匀性。为了更准确的确定裂纹的形成原因,选取裂纹试样和未裂试样对上述影响因素进行逐一分析,制定如下试验方案:

(1)断裂方式。通过断口扫描,判断为韧性断裂或脆性断裂,观察是否存在杂质相。

(2)宏观偏析。通过对比不同根节、不同位置成分测试结果,确认是否存在宏观偏析。

(3)微观结构。通过高倍组织、晶粒度、微观表面、能谱分析等手段,分析组织与晶粒度区别,以及是否存在杂质相。

(4)铸锭缺陷。通过铸锭的低倍、高倍组织质量检测,评定铸锭质量。

(5)性能均匀性。通过测量型材断面不同位置的壁厚和性能,评定材料性能均匀性。

2 试验结果

2.1 断裂方式

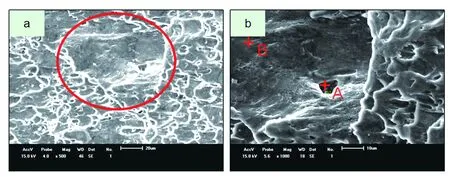

裂纹试样SEM断口如图2(a)所示,断口处存在大量撕裂韧窝和部分准解理面(红色圆圈标注),断口疑似裂纹源见图2(b),裂纹源位置未见明显异物或异物脱落后所产生的“平台”,结合测试过程,该批次样品开裂不具备偶然性,可排除夹杂造成的裂纹,因此,确定断裂方式为韧性断裂。

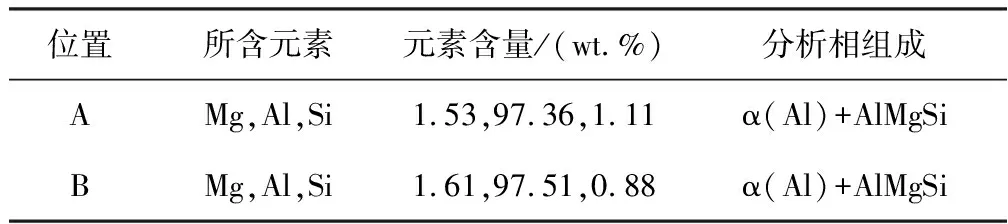

图3为断口凹坑处SEM高倍图,在凹坑附近存在着大量方向一致的韧窝,为裂纹扩展方向。凹坑内表面粗糙不平,类似于撕裂棱。凹坑边上有大量高密度的短而弯曲的撕裂棱线条,且底部存在破碎的第二相,经EDS分析(表1)为弥散相AlMgSi,排除由杂质或脆性相引起材料脆性断裂的可能。

表1 裂纹试样断口能谱分析

图3 裂纹试样断口SEM低倍图Fig.3 Low-magnification SEM images of crack sample

2.2 宏观偏析

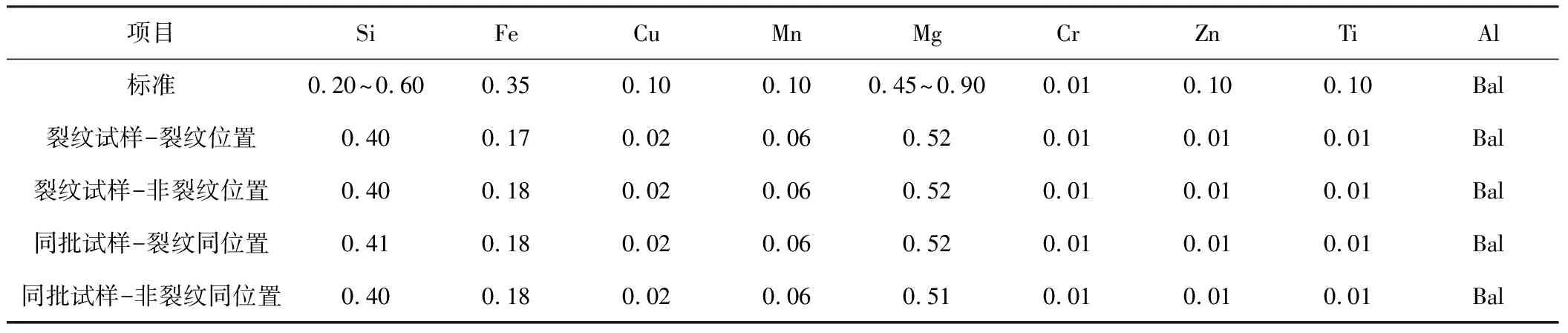

选取裂纹试样(裂纹位置、非裂纹位置)、同批试样(裂纹同位置、非裂纹同位置)进行成分测定,结果见表2,不同批次、不同位置成分均匀,可排除宏观偏析可能。

表2 样品成分表(质量分数,%)

2.3 微观结构

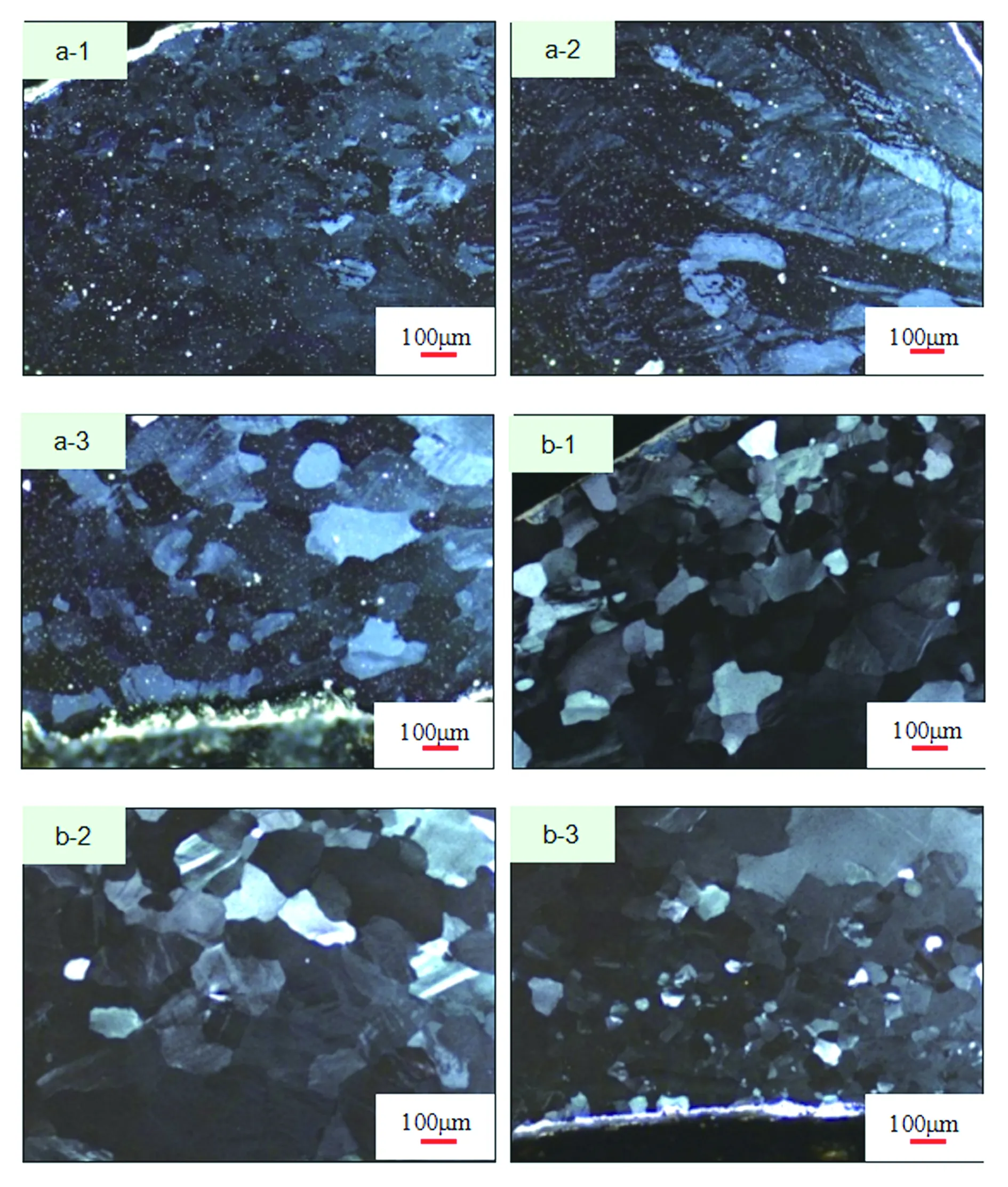

晶粒度对比结果如图4所示。样品内外表面层均存在颗粒尺寸随深度增加而增大的趋势,其中裂纹试样颗粒尺寸的增幅速度略小于未裂试样。心部对比发现,裂纹试样内部颗粒粒径大、组织不均匀,并且内部含有大量亚晶组织。晶粒碎化且呈尖角状。分析可能是淬火过程中冷却效果不均所致[5]。裂纹试样和未裂试样SEM照片分别如图5所示。

(a-1)裂纹试样外表面;(a-2)裂纹试样心部;(a-3)裂纹试样内表面;(b-1)未裂试样外表面;(b-2)未裂试样心部;(b-3)未裂试样内表面图4 晶粒度对比Fig.4 Grain size contrast

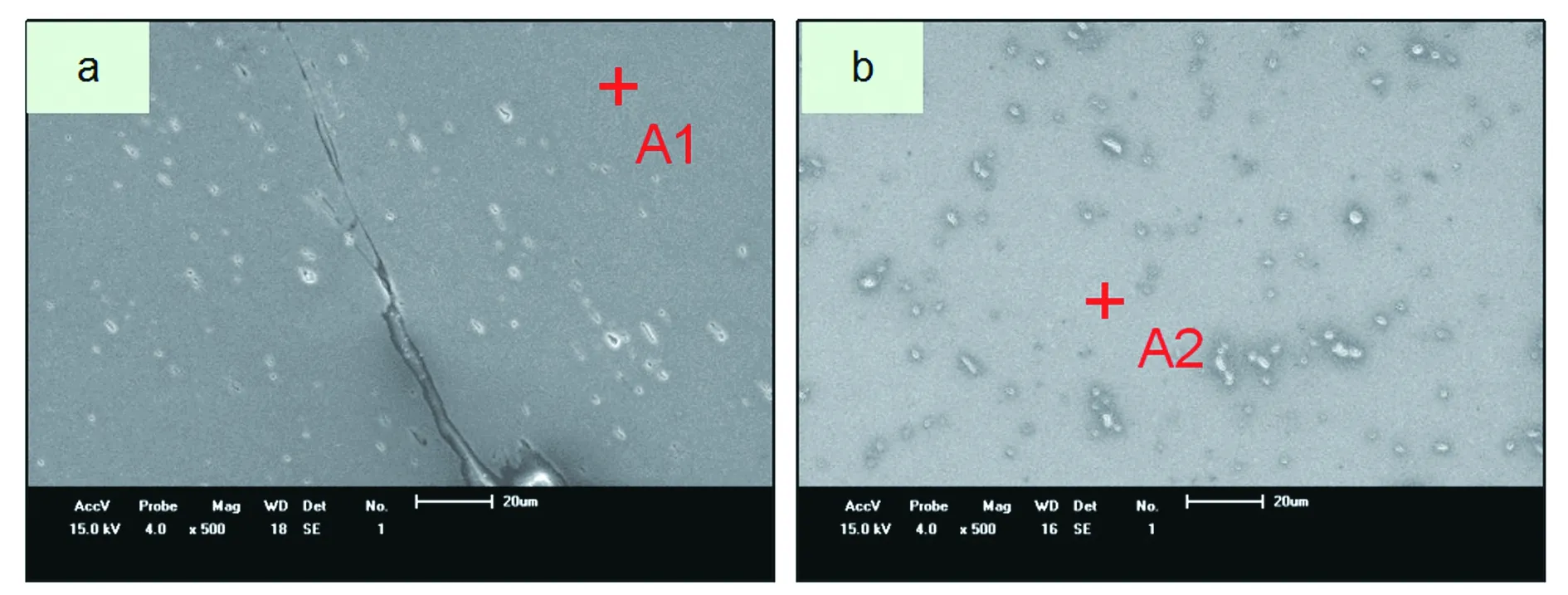

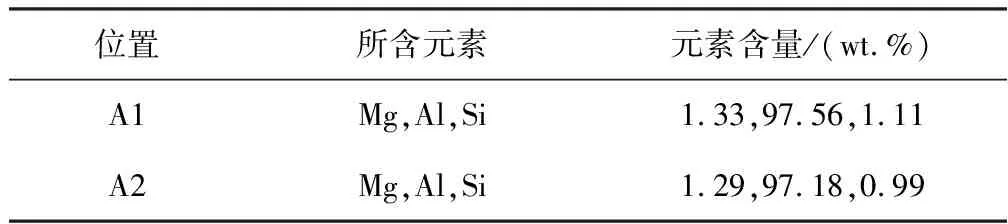

(a)裂纹试样;(b)未裂试样图5 试样SEM形貌图Fig.5 SEM topography of sample

对比发现合金中第二相以颗粒状或棒状形式存在于基体当中,第二相粒子的尺寸在5 μm左右。裂纹试样和未裂试样微观组织接近,无明显差别,且无明显杂质相存在[6,7]。对应能谱结果没有发现杂质元素存在(表3)。

表3 试样能谱分析结果对比

2.4 铸锭缺陷

(1)低倍组织。对动态冲击开裂试样所用铸锭的同批次铸锭进行了分析(图6),结果显示低倍晶粒度1级,无疏松、裂纹、羽毛晶、光晶等缺陷,根据YS/T 67-2018《变形铝及铝合金圆铸锭》,铸锭低倍符合Ⅰ级标准。

(a)头端;(b)尾端图6 铸锭不同位置低倍组织Fig.6 Macroscopic structure of ingot at different locations

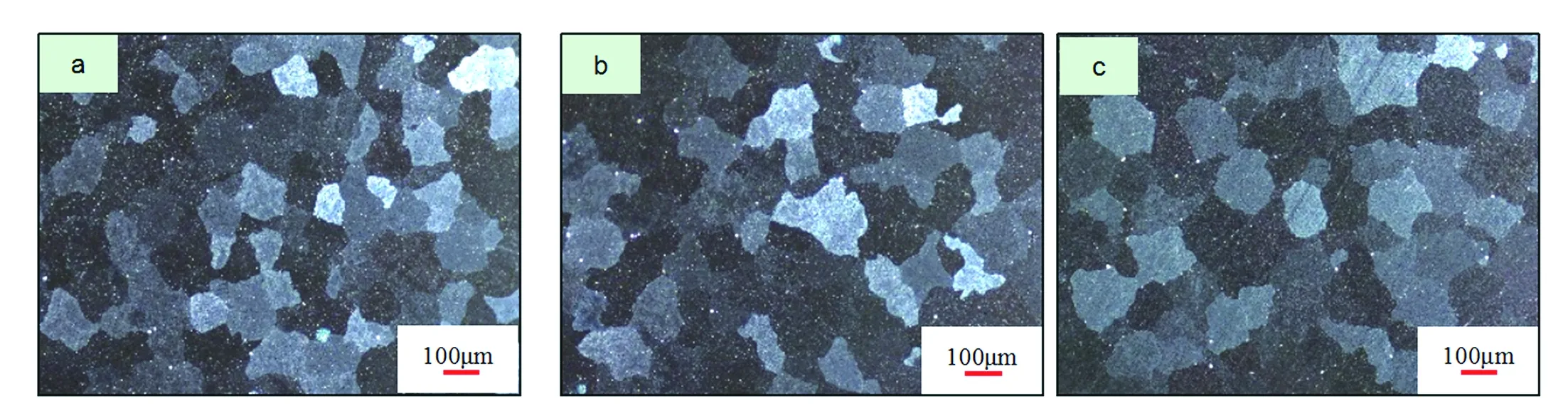

(2)高倍形貌。铸锭不同位置的晶粒度如图7所示,晶粒度均匀,晶粒度等级为4.0级。

(a)边部;(b)R/2处;(c)心部图7 铸锭不同位置晶粒度Fig.7 Ingot grain size at different positions

2.5 性能均匀性

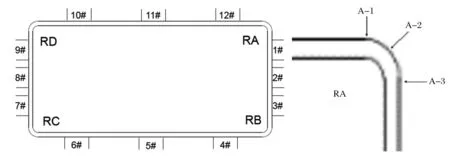

(1)力学性能。图8(a)为力学试样取样位置示意图。从图9中能够看出型材各面不同位置的屈服强度波动较大,尤其是在RC、RD角附近[8]。

(a)平面部分力学及尺寸测试位置 (b)拐角尺寸测试位置图8 测试位置示意图Fig.8 Test location diagram

图9 力学性能检测结果Fig.9 Mechanical property results of samples

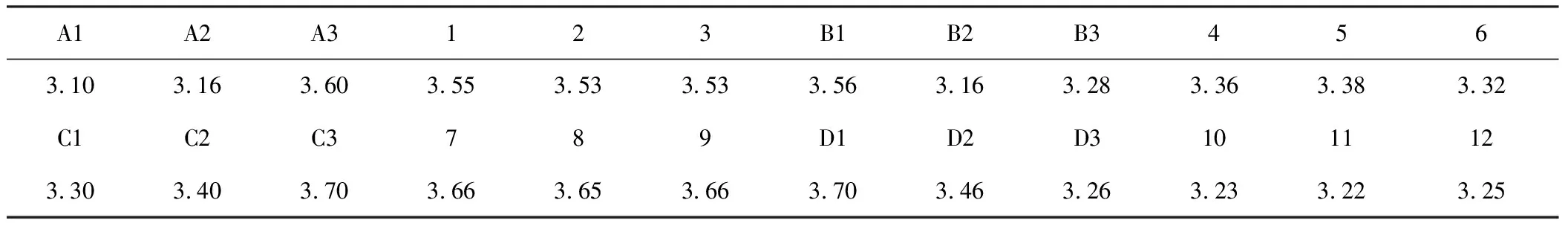

(2)尺寸壁厚。对冲击样品属同支型材的样品进行尺寸测量,测试位置包括如图7(a)所示的平面位置以及图7(b)所示的拐角位置,每个拐角取3点进行测试,其中1和3两点在R角和平面相接位置。分析整个截面方向壁厚均匀性。

测试结果见表4。在拐角位置存在较大的壁厚差,A角差值为0.5mm,B角差值为0.4mm,C角差值为0.4mm,D角差值为0.44mm。结合图8可以看出型材所承受的最大载荷与对应壁厚呈正相关。壁厚不均导致型材各部分所能承受的最大载荷值不同,尤其弯角处壁厚偏差较大,承载极限不同,导致裂纹形成几率加大。

表4 尺寸测量结果(单位:mm)

3 改进效果

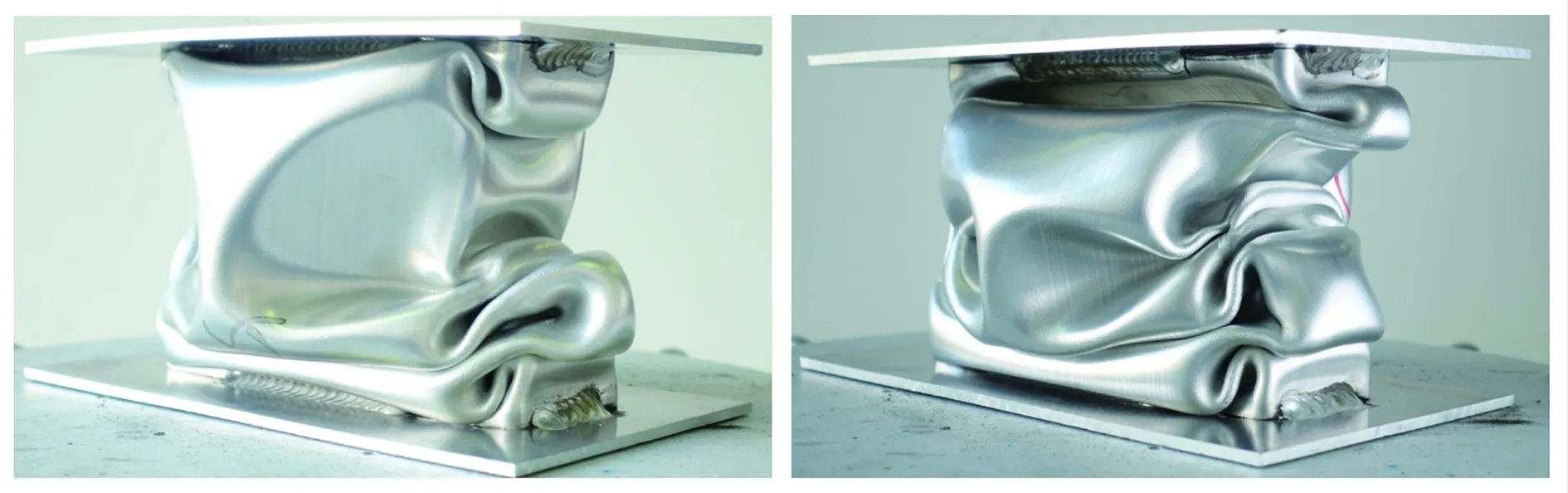

经过对模具工作带精细化打磨,提高壁厚均匀性,稳定冷却水流量等的过程优化,采用同批次铸棒生产的型材,经过动态冲击测试后,无裂纹产生(图10)。

图10 改进后动态冲击试验样品Fig.10 Improved dynamic impact test sample

4 结论

通过对影响冲击韧性的因素逐一排查,得出动态冲击裂纹产生的主要因素为:

(1)微观结构差异。裂纹试样和未裂试样晶粒度有差异,可能由于淬火过程中冷却效果不均所致。改进方案为,控制淬火过程冷却水流量,保证冷却效果均匀稳定。

(2)性能不均匀性。壁厚不均导致型材各部分所能承受的最大载荷值不同,尤其弯角处壁厚偏差较大,承载极限不同,导致裂纹形成机率增大。改进方案为,增加型材拐角位置壁厚,同时保证壁厚过渡平稳。