钛合金/铜-镍/不锈钢焊接接头的组织与性能

2023-08-12常敬欢余刚曹睿闫英杰隋然席筱蓓

常敬欢,余刚,曹睿,闫英杰,隋然,席筱蓓

(1.兰州工业学院,兰州,730050;2.华东理工大学,上海,200237;3.江西洪都航空工业集团有限责任公司,南昌,330096;4.兰州理工大学,兰州,730050)

0 序言

钛合金/不锈钢焊接结构兼具不锈钢良好的强韧性和钛合金优异的耐腐蚀性能,广泛应用于石油、化工、航空、航天、海洋等领域[1-4].但是由于钛合金和不锈钢在物理化学和冶金性能方面存在较大的差异[5-7],直接焊接后接头中存在大量硬脆的Ti-Fe 金属间化合物(intermetallic compounds,IMCs),严重降低了接头的力学性能,极大地限制了该结构在各个领域的应用.因此,为了避免硬脆IMCs 的生成,不少学者采用低热输入的焊接方法和添加中间填充金属的方法进行钛合金、不锈钢异种金属的焊接[8-14].

通过大量研究发现,目前主要采用低热输入的焊接方法有爆炸焊、扩散连接、摩擦焊等,毕志雄等人[15]实现了200 μm 厚的钛箔与Q235 钢爆炸焊接,研究发现钛/钢接头以熔化方式结合,焊缝中存在FeTi,Fe2Ti IMCs.Vigraman 等人[16]对钛合金和不锈钢进行扩散连接,结果表明,在900 ℃、4 MPa、保温60 min 焊接+750 ℃、2 h 退火处理后可获得242.6 MPa 的钛合金/不锈钢扩散连接接头.Li 等人[17]获得了无缺陷的钛合金/钢摩擦焊接头,结果表明,在转速为950 r/min 时,接头中形成较薄的Ti-Fe 反应层,所有的接头均沿钢母材发生断裂.在添加填充金属方面的研究发现,Wang 等人[18]分别采用Ni,V,Ag,Cu 填充金属进行钛合金、不锈钢电子束焊接,结果表明,采用Ni 和V 填充金属后,接头中均存在Ti-Fe IMCs,采用Cu 填充金属后,接头中主要存在Cu-Ti IMCs,采用Ag 填充金属后,接头的抗拉强度最高为310 MPa.Hao 等人[19]采用(CoCrFeNi)100-xCux高熵合金填充金属进行钛合金/不锈钢激光焊接,结果发现,当填充金属为(CoCrFeNi)66.67Cu33.33时,接头的抗拉强度最高为161 MPa.Zhang 等人[20]采用铜箔进行钛合金和不锈钢激光焊接,得到的钛合金/不锈钢激光焊接头抗拉强度为210 MPa.牛小男等人[21]采用镍铝青铜填充金属进行钛合金和不锈钢激光焊接,研究发现,接头中仍存在少量的Ti-Fe IMCs,接头抗拉强度达290 MPa.由此可见,采用低热输入的焊接方法和添加填充金属后,部分接头中仍存在Ti-Fe IMCs 且接头强度较低.

冷金属过渡(cold metal transfer,CMT)焊接技术具有低热输入、飞溅少、超薄板焊接等优点,尤其在控制IMCs 的含量方面具有明显效果[22-24].基于此,文中采用镍铝青铜焊丝-纯镍箔片(铜-镍)复合填充金属对Ti-6Al-4V(TC4)钛合金、304 不锈钢进行CMT 焊接,研究铜-镍复合填充金属对TC4 钛合金/304 不锈钢焊接接头的微观组织、化合物组成以及力学性能的影响,为钛/钢异种金属焊接接头的组织改善和性能提高提供理论基础与工艺参考.

1 试验方法

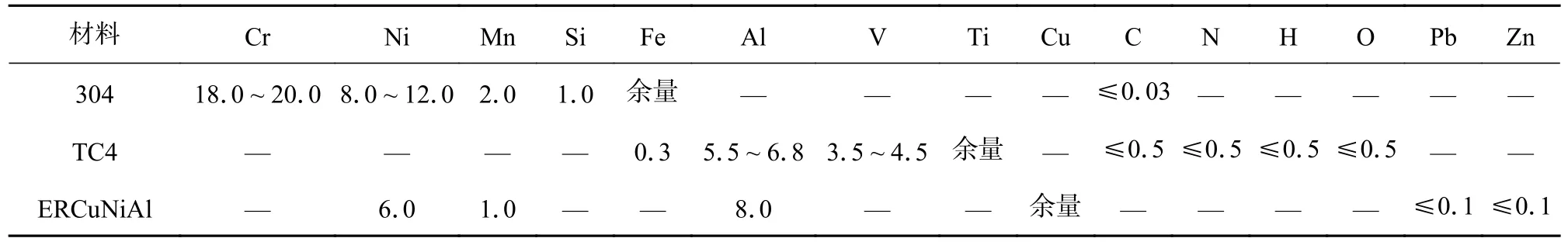

试验材料为304 不锈钢和TC4 钛合金,尺寸均为100 mm × 50 mm × 1 mm,填充金属为φ1.2 mm 的镍铝青铜焊丝(ERCuNiAl)和30 μm 厚的镍箔(纯度为99.99%),其化学成分如表1 所示.

表1 材料的化学成分 (质量分数,%)Table 1 Chemical compositions of materials

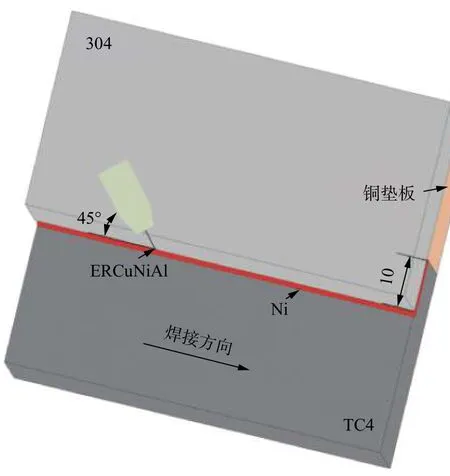

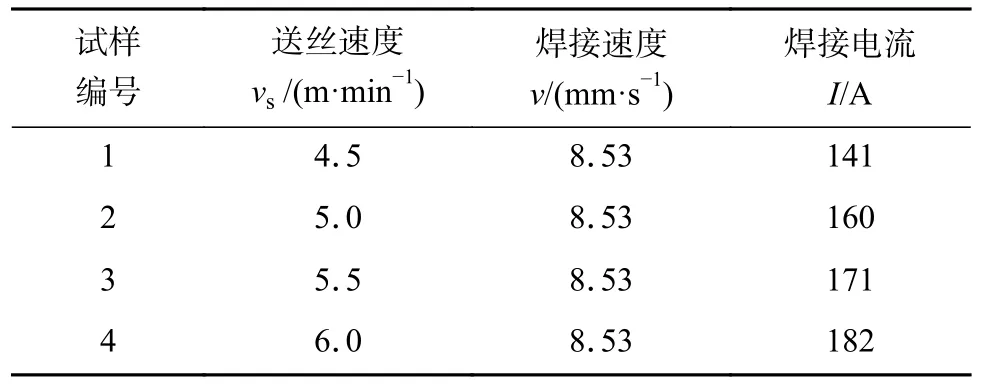

采用奥地利福尼斯公司的CMT 3 200 焊机(一元化程序)对304 不锈钢和TC4 钛合金进行搭接焊接,焊接过程中,母材的搭接方式为304 不锈钢在上TC4 钛合金在下,搭接量为10 mm,焊枪与母材呈45°,如图1 所示.表2 为CMT 焊接工艺参数,采用99.9%的氩气,气体流量为15 L/min.文中主要分析4 号试样的微观组织和力学性能.

图1 冷金属过渡焊接示意图(mm)Fig.1 Schematic diagram of CMT welding

表2 CMT 焊的工艺参数Table 2 Process parameters of CMT welding

焊接前通过机械打磨的方法去除304 不锈钢母材表面的氧化膜,通过化学清洗的方法(5%~10%氢氧化钠溶液和30%硝酸溶液)对TC4 钛合金表面的氧化膜进行去除,表面氧化膜去除后用丙酮冲洗,吹干待用.焊接完成后,采用线切割加工金相和拉伸试样,通过打磨、抛光制备金相试样,采用配备能谱仪(energy dispersive spectrometer,EDS)的JSM-6700 型扫描电子显微镜(scanning electron microscope,SEM)对接头的微观组织进行观察和分析;采用HVT-1000A 型维氏硬度计测试接头的显微硬度分布,测试参数:加载载荷0.98 N,加载时间10 s;按照标准GB/T 2651—2008《焊接接头拉伸试验方法》规定制备拉伸试样,采用AGS-X300 kN 型电子万能试验机测试接头的拉伸性能,拉伸速度为0.5 mm/min.拉伸过程中,两侧夹持端放置垫板,减少拉伸过程中的扭转作用,每个焊接工艺参数下制备3 个平行试样,取其平均值为拉剪强度;采用SEM 对焊接接头的断口形貌和断口侧面进行观察,采用D8Discover25 型X 射线衍射仪(Xray diffractometer,XRD)对焊接接头的断口成分进行分析.

2 试验结果与分析

2.1 钛合金/不锈钢接头的微观形貌

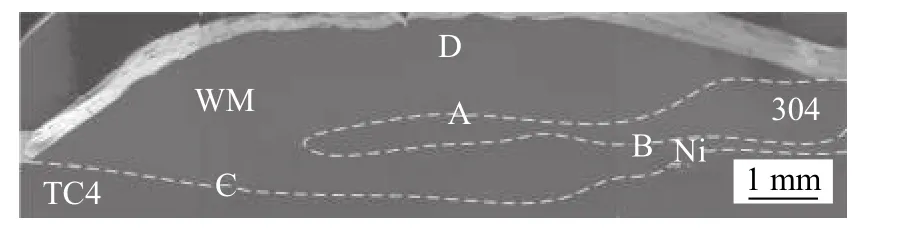

添加镍铝青铜焊丝和纯镍中间层的TC4 钛合金/304 不锈钢异种金属焊接接头结合良好,无夹杂、孔洞等焊接缺陷.焊接电流为182 A 时TC4 钛合金/304 不锈钢接头的横截面形貌如图2 所示.TC4 钛合金/304 不锈钢接头主要由304 不锈钢侧界面A、304 不锈钢-纯镍-TC4 钛合金界面B、TC4钛合金侧界面C 和焊缝金属(weld metal,WM)D 组成.从图2 可以看出,304 不锈钢母材和TC4 钛合金母材均发生熔化,熔化后的轮廓如图2 中白色的虚线所示.

图2 TC4/Cu-Ni/304 接头的横截面形貌Fig.2 Cross section morphology of TC4/Cu-Ni/304 joint

2.2 钛合金/不锈钢接头不同位置的微观组织

2.2.1 不锈钢侧界面的微观组织

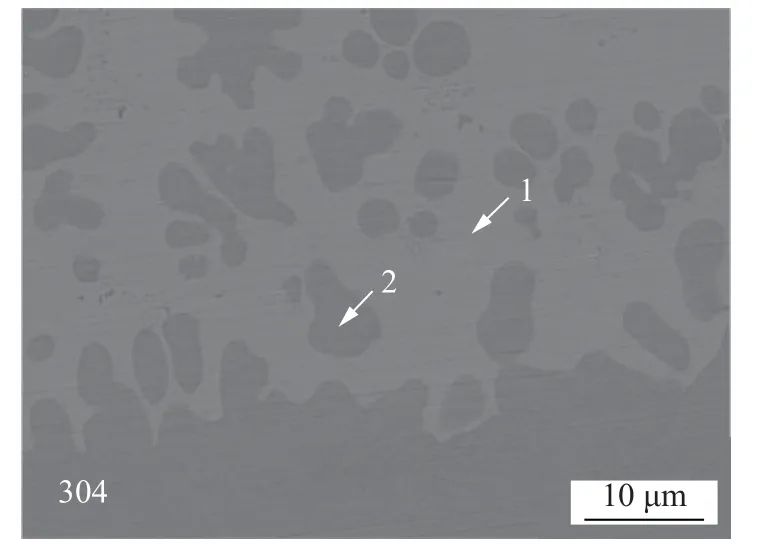

图3 为TC4 钛合金/304 不锈钢接头中不锈钢侧界面的微观组织(图2 中A 区).从图3 可以看出,304 不锈钢母材与焊缝金属界面结合良好,无明显反应层生成.对各点的成分进行EDS 测试,其原子含量如表3 所示.304 不锈钢侧界面中浅灰色的基体相1 推断为铜固溶体和Al3Ti 相,深灰色的相2 为Fe-Cr-Al IMCs.

图3 TC4/Cu-Ni/304 接头不锈钢侧界面的微观组织Fig.3 Microstructure of interface at the stainless steel side of TC4/Cu-Ni/304 joint

表3 图3 和图4 中各点的EDS 测试结果(原子分数,%)Table 3 EDS test results of each point in Fig.3 − Fig.4

2.2.2 不锈钢-纯镍-钛合金界面的微观组织

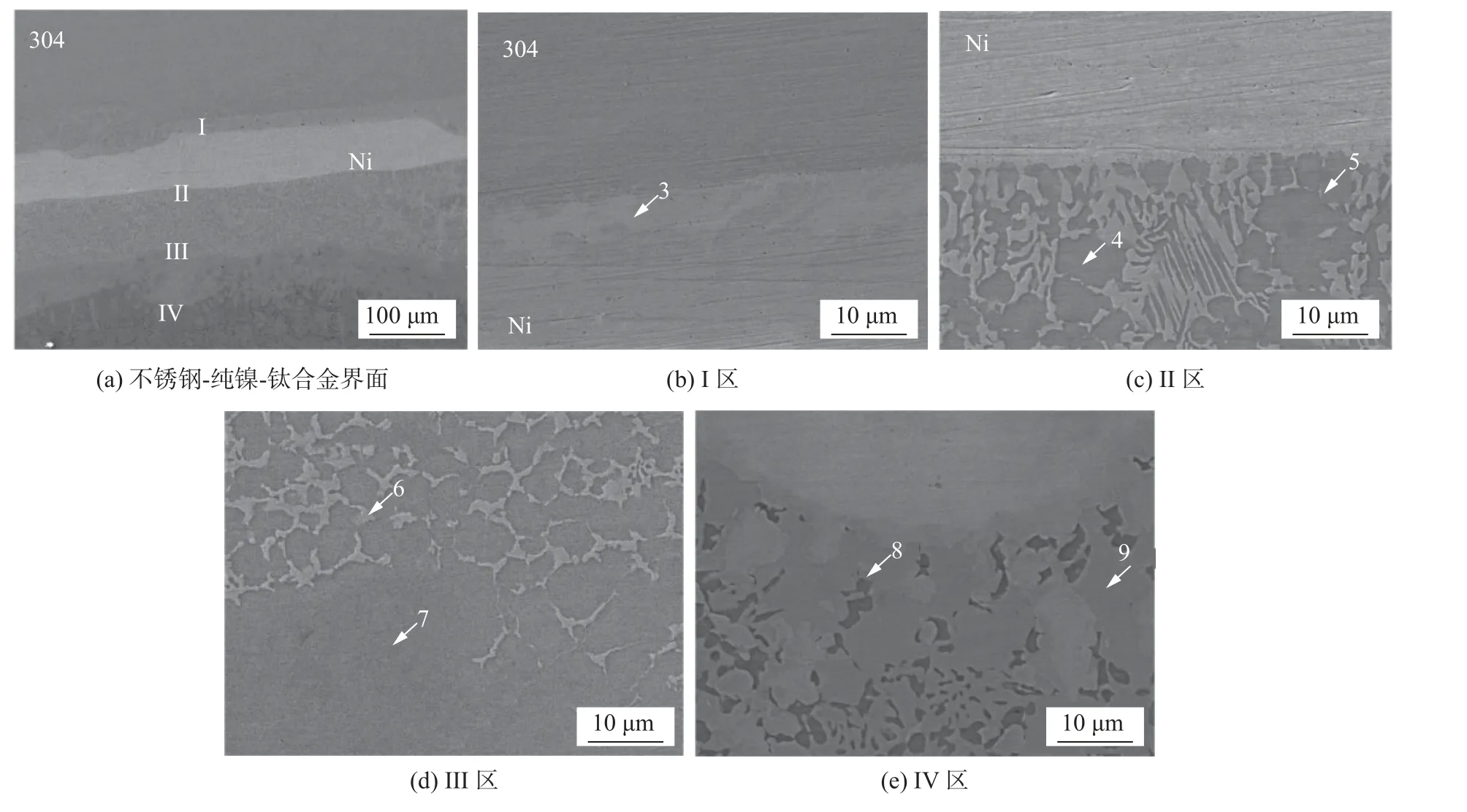

图4 为TC4 钛合金/304 不锈钢接头中不锈钢-纯镍-TC4 钛合金界面的微观组织(图2 中B 区).从图4a 可以看出,304 不锈钢-纯镍-TC4 钛合金界面出现明显的分层现象,由304 不锈钢-纯镍界面区域I 和纯镍-TC4 钛合金界面组成,其相应区域放大的SEM 图像如图4b~ 图4e 所示.其中,纯镍-TC4 钛合金界面根据化合物的形貌分为II,III,IV 3 个区域.

图4 TC4/Cu-Ni/304 接头不锈钢-纯镍-钛合金界面I,II,III,IV 区域的微观组织Fig.4 Microstructure of I,II,III,IV region of interface from stainless steel to pure nickel to titanium alloy of TC4/Cu-Ni/304 joint.(a) interface from stainless steel to pure nickel to titanium alloy;(b) I region;(c) II region;(d) III region;(e) IV region

结合EDS 测试结果,304 不锈钢-纯镍界面区域I 由Fe 固溶体和TiNi3IMCs(相3)组成,如图4b 所示.纯镍-TC4 钛合金界面II 区深灰色的基体相4 由Ni 固溶体和TiNi3IMCs 组成,浅灰色的相5 由TiNi3和TiNi 双相IMCs 组 成,如图4c 所示.临近II 区的III 区由TiNi3和TiNi 双相IMCs(相6)、TiNi 和TiNi2双相IMCs(相7)组成,如图4d 所示.IV 区由Ti-Al-Ni IMCs(相8)、Ti 固溶体和TiNi2IMCs(相9)组成,如图4e 所示.

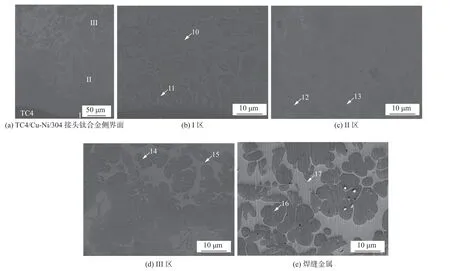

2.2.3 钛合金侧界面和焊缝金属的微观组织

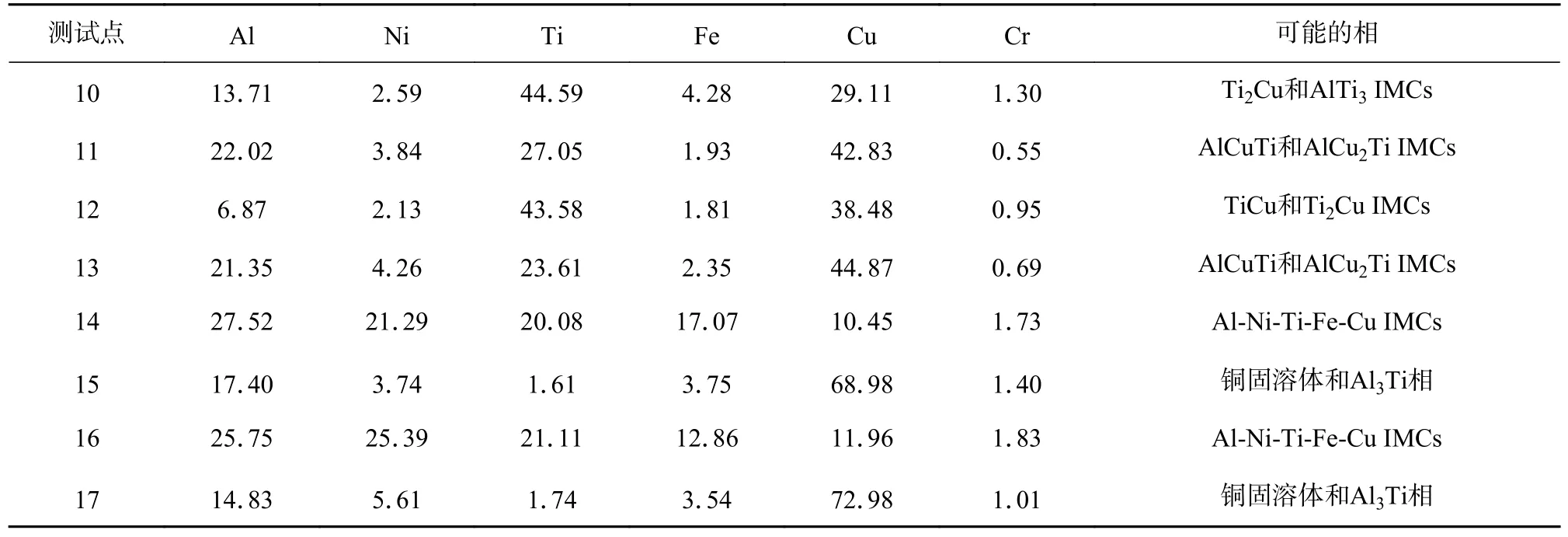

图5 为TC4 钛合金/304 不锈钢接头中TC4 钛合金侧界面和焊缝金属的微观组织(图2 中C 区).从图5a 可以看出,TC4 钛合金侧界面存在明显的反应层,化合物形貌复杂,分为I,II,III 3 个区域,其相应区域放大的SEM 图像如图5b~ 图5d 所示.结合EDS 测试结果(表4),由原子含量计算推断,靠近TC4 钛合金侧I 区由Ti2Cu 和AlTi3双相IMCs(相 10)、AlCuTi 和 AlCu2Ti 双 相 IMCs(相11)组成,如图5b 所示.临近I 区的II 区,由TiCu 和 Ti2Cu 双 相 IMCs(相 12)、AlCuTi 和AlCu2Ti 双相IMCs(相13)组成,如图5c 所示.III 区由Al-Ni-Ti-Fe-Cu IMCs(相14)和浅灰色的基体相(相15)组成,其中基体相为铜固溶体和Al3Ti 相,如图5d 所示.图5e 为TC4 钛合金/304不锈钢接头中焊缝金属的微观组织(图2 中D 区).结合EDS 能谱测试结果,焊缝金属主要由深灰色的Al-Ni-Ti-Fe-Cu IMCs(相16)、浅灰色的铜固溶体和Al3Ti 相(相17)组成.

图5 TC4/Cu-Ni/304 接头钛合金侧界面和焊缝金属的微观组织Fig.5 Microstructure of regions on interface at the titanium alloy side and weld metal of TC4/Cu-Ni/304 joint.(a)interface at the titanium alloy side of TC4/Cu-Ni/304 joint;(b) I region;(c) II region;(d) III region;(e) WM

表4 图5 中各点的EDS 测试结果(原子分数,%)Table 4 EDS test results of each point in Fig.5

2.3 钛合金/不锈钢接头的力学性能

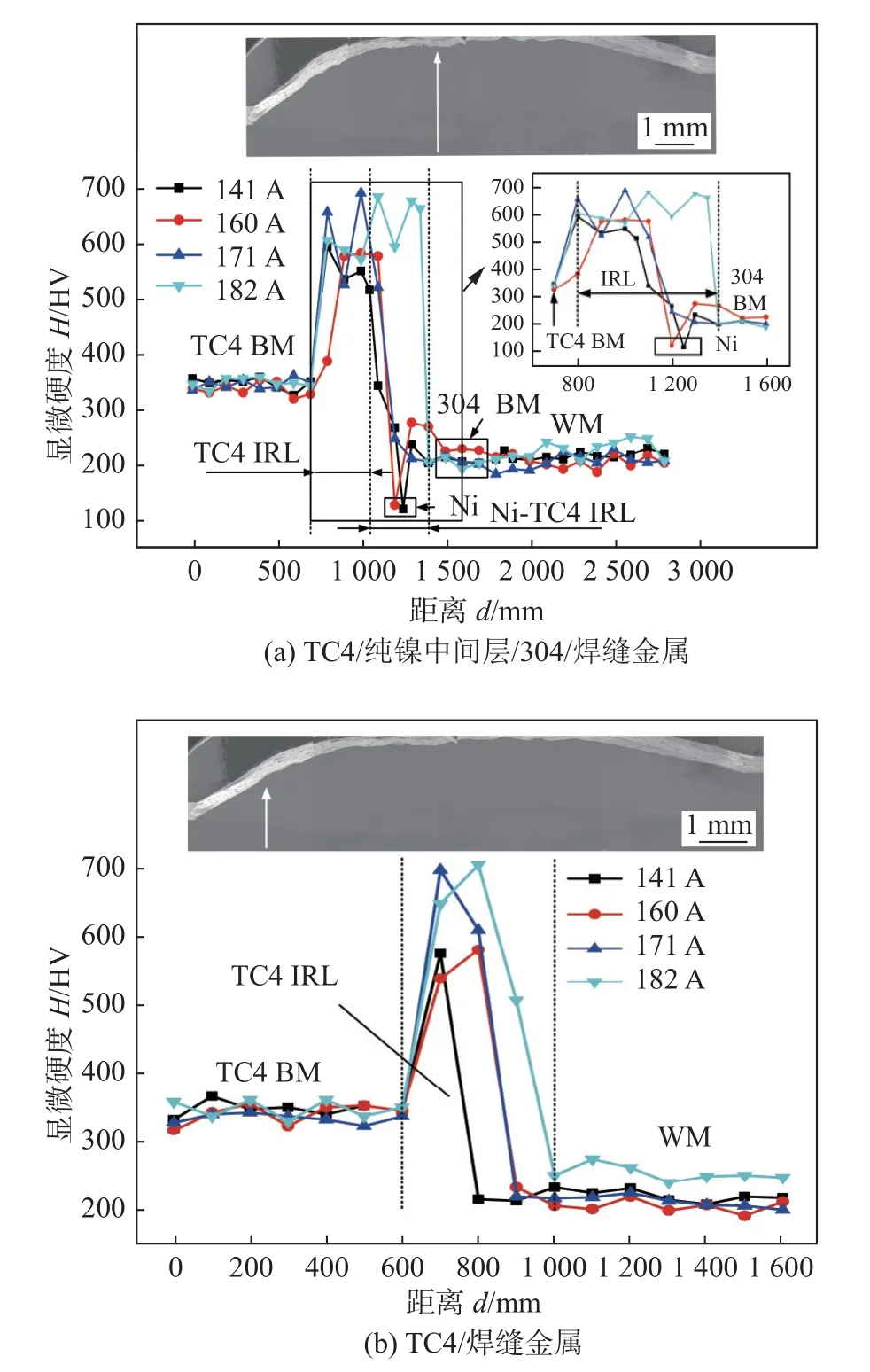

2.3.1 钛合金/不锈钢接头的显微硬度分布

图6 为TC4 钛合金/304 不锈钢接头中不同区域的显微硬度分布.图6a 为TC4 钛合金母材/纯镍中间层/304 不锈钢母材/焊缝金属的显微硬度分布曲线.TC4 钛合金母材(TC4 BM)和304 不锈钢母材(304 BM)的显微硬度平均值分别为346,209 HV,焊缝金属的显微硬度平均值为211 HV.纯镍中间层的显微硬度平均值最低,为121 HV.整个曲线中的显微硬度最大值出现在TC4 钛合金侧界面反应层(interface reaction layer,IRL)区域,为681 HV.TC4 钛合金侧界面反应层的显微硬度明显高于母材和焊缝金属的显微硬度,主要由于界面反应层生成Ti-Cu IMCs.TC4 钛合金侧界面反应层的显微硬度平均值(585 HV)明显高于纯镍-TC4 钛合金界面反应层(Ni-TC4 IRL)的显微硬度平均值(239 HV),表明Ti-Cu IMCs 的显微硬度高于Ti-Ni IMCs 的显微硬度[25],且Ti-Cu,Ti-Ni IMCs 的显微硬度明显低于Ti-Fe IMCs 的显微硬度(1 000 HV)[26].因此,添加铜-镍复合填充金属降低了接头中IMCs 的显微硬度.

图6 不同焊接电流下TC4/Cu-Ni/304 接头的显微硬度分布Fig.6 Microhardness distribution of TC4/Cu-Ni/304 joint with different welding current.(a) region from TC4 to pure nickel interlayer to 304 to WM;(b)region from TC4 to WM

图6b 为TC4 钛合金母材/焊缝金属的显微硬度分布.TC4 钛合金母材和焊缝金属的显微硬度平均值分别为341,220 HV.TC4 钛合金侧界面反应层的显微硬度明显高于TC4 钛合金母材和焊缝金属的显微硬度,主要由于界面生成了大量的Ti-Cu IMCs,其显微硬度平均值为601 HV.此外,随着焊接电流的增大,TC4 钛合金侧界面反应层的显微硬度逐渐增大,最大值为703 HV,且反应层的宽度也逐渐变宽.

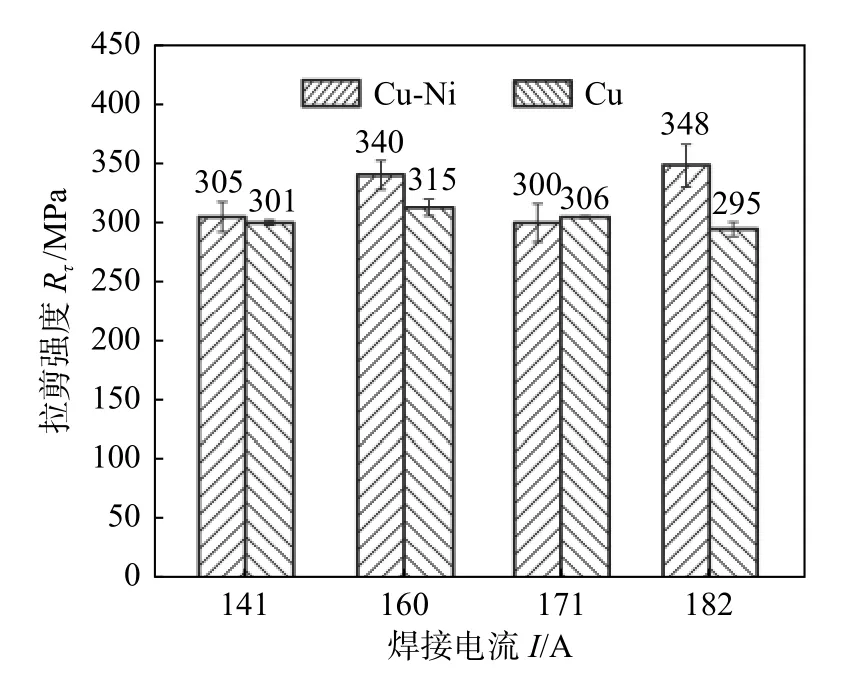

2.3.2 钛合金/不锈钢接头的拉伸性能

图7 为不同焊接电流下TC4 钛合金/304 不锈钢接头的拉剪强度.从图7 可以看出,添加铜-镍复合填充金属后,随着焊接电流的增大,TC4 钛合金/304不锈钢接头的拉剪强度逐渐提高,当焊接电流为182 A 时,TC4 钛合金/304 不锈钢接头的拉剪强度最大,为348 MPa.其中焊接电流为171 A 时,TC4 钛合金/304 不锈钢接头的平均拉剪强度降低是拉伸试样取样位置靠近焊缝弧坑位置所致.随着焊接电流的增大,接头中硬度相对较低的Ti-Ni IMCs 含量增加,有利于接头性能的提高.当焊接电流大于182 A 时,由于焊接热输入较高,TC4 钛合金/304 不锈钢焊缝表面出现缺陷,焊后直接开裂.与仅添加铜填充金属的TC4 钛合金/304 不锈钢接头的研究结果对比[27],添加铜-镍复合填充金属的TC4 钛合金/304 不锈钢接头的拉剪强度明显提高,当焊接电流为182 A 时,拉剪强度提高18%.添加铜-镍复合填充金属后,相比于Ti-Cu 和Ti-Fe IMCs 而言,TC4 钛合金/304 不锈钢接头中形成硬度相对较低的Ti-Ni IMCs,提高了接头的拉剪强度.

图7 不同焊接电流下TC4/Cu-Ni/304 接头的拉剪强度Fig.7 Tensile-shear strength of TC4/Cu-Ni/304 joint with different welding current

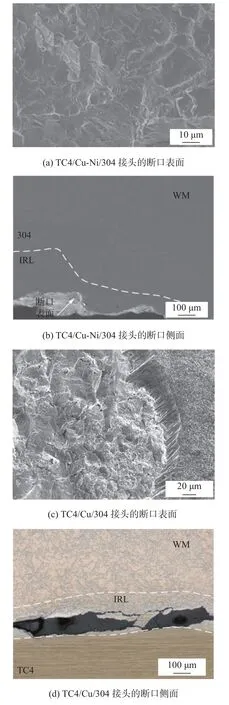

图8 为焊接电流为182 A 时TC4 钛合金/304不锈钢接头的断口分析结果.采用Cu-Ni 复合填充金属焊接后TC4 钛合金/304 不锈钢接头的断口表面如图8a 所示.断口表面呈河流状,表现为脆性断裂.结合图8b 可以看出,接头断裂在304 不锈钢-纯镍-TC4 钛合金界面区域.对同一焊接参数下采用Cu 填充金属焊接后TC4 钛合金/304 不锈钢接头的断口表面和断口侧面进行分析,TC4 钛合金/铜/304 不锈钢接头沿TC4 钛合金侧界面反应层发生脆性断裂,分别如图8c 和图8d 所示.TC4 钛合金/铜-镍/304 不锈钢接头的断口表面由Ti-Ni,Ti-Cu 化合物组成,如图9 所示.

图8 TC4/304 接头的断口分析Fig.8 Fracture analysis of TC4/304 joint.(a) fracture surface of TC4/Cu-Ni/304 joint;(b) fracture side of TC4/Cu-Ni/304 joint;(c) fracture surface of TC4/Cu/304 joint;(d) fracture side of TC4/Cu/304 joint

图9 TC4/Cu-Ni/304 接头的断口表面XRD 图谱Fig.9 XRD pattern of fracture surface of TC4/Cu-Ni/304 joint

3 结论

(1) 采用铜-镍复合填充金属实现了TC4 钛合金和304 不锈钢的CMT 焊接,得到了无焊接缺陷的接头.TC4 钛合金/铜-镍/304 不锈钢焊接接头断裂在304 不锈钢-纯镍-TC4 钛合金界面,当焊接电流为182 A 时,TC4 钛合金/铜-镍/304 不锈钢接头的拉剪强度最大为348 MPa,较TC4 钛合金/铜/304 不锈钢接头的拉剪强度提高18%.

(2) TC4 钛合金/铜-镍/304 不锈钢焊接接头由304 不锈钢侧界面、304 不锈钢-纯镍-TC4 钛合金界面、TC4 钛合金侧界面和焊缝金属组成.接头中形成了Ti-Cu,Ti-Ni,Al-Cu-Ti 和Al-Ni-Ti-Fe-Cu IMCs.304 不锈钢侧界面无反应层生成.

(3) TC4 钛合金/铜-镍/304 不锈钢焊接接头中形成硬度相对Ti-Fe,Ti-Cu IMCs 较低的Ti-Ni IMCs,显微硬度平均值为239 HV,改善了接头的拉剪强度.接头中TC4 钛合金侧的Ti-Cu IMCs 显微硬度最高为703 HV.随着焊接电流的增大,TC4 钛合金侧界面反应层的显微硬度逐渐增大,且反应层的宽度也逐渐变宽.