智慧牧场个性化自动饲喂设备设计

2023-08-09闫海鹏陈学帅

闫海鹏,陈学帅,邓 飞

(河北科技大学机械工程学院,河北石家庄 050018)

国外对奶牛自动饲喂设备的开发研制相对较早,全混合日粮(total mixed ration,TMR)饲喂是根据分群奶牛的营养需求[1-3],将适量的粗饲料与添加剂按比例均匀搅拌,从而得到营养均衡的饲料。优质的TMR设备及相应的技术措施,保证了奶牛的每口饲料都具有均衡的营养配比。目前,该技术已被广泛应用于美国、以色列、意大利、荷兰等国家,并逐步在中国推广应用[4-5]。常见的TMR设备可根据其固定方式分为3类:固定式TMR设备、牵引式TMR设备、自走式TMR设备[6]。20世纪80年代中后期,北京、上海、河北等地的大型奶牛养殖场采用了TMR饲养技术,但该技术没有得到大规模的普及。近年来,中国自主研发了一些TMR饲喂设备。戚江涛等[7]、高振江等[8]设计了一款自走式精确饲喂设备,根据奶牛生理特征来实现对不同生理周期的奶牛进行精准饲喂。熊本海等[9]研发了一款奶牛个体自动饲喂设备,可以全面、动态、系统性地监测奶牛采食过程,但是只能进行单侧饲喂。而赵清来等[10]、赵丽萍等[11]针对中国当下奶牛单产水平偏低的情况,设计了一种两侧变量饲喂设备,提高了饲料饲喂的智能和效率,但针对的是TMR混合饲料,缺乏对不同奶牛精饲料的补饲。

TMR饲喂技术存在一定缺陷,无法按奶牛的个体差异喂养。泌乳期奶牛对精饲料的需求量大,采用TMR饲喂技术易因喂养不足,而影响奶牛的产奶率。国外研发出的机器人已应用到畜牧养殖业,但这些设备进口成本过高且不便维护,无法在中小型企业或个体农户中普及。精饲料补饲的传统方法是人工喂养,需耗费大量的人力和时间。本文采用TMR技术和精饲料补饲集成一体化的思路,设计了智慧牧场个性化自动饲喂设备。该设备具有通用性好、自动化程度高、定量饲喂控制准确、安装成本低廉等优点,不仅降低了相关企业的养殖和管理成本,而且提高了企业的自动化管理水平。

1 饲喂设备总体结构及工作原理

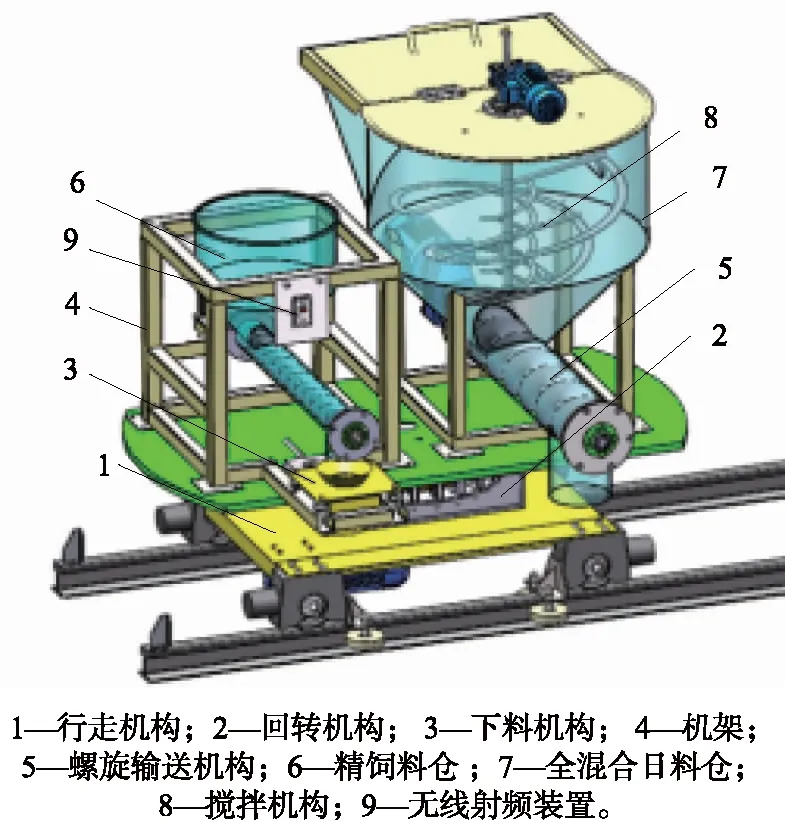

智慧牧场个性化自动饲喂设备结构如图1所示,其包括行走机构、回转机构、下料机构、机架、螺旋输送机构、精饲料仓、全混合日料仓、搅拌机构、无线射频装置。搅拌机构在全混合日料仓内,螺旋输送机构分别布置在全混合日料仓和精饲料仓内底部,下料机构布置在精饲料输送机构出料口正下方。精饲料仓和下方螺旋输送机构以及下料机构组成精饲料精确定量补饲装置。该设备的工作原理是2个料仓和机架固定在支撑板上通过回转机构做圆周运动,回转机构固定在行走机构上方,整体进行前后位移。

图1 自动投喂设备的总体结构图Fig. 1 Overall structure diagram of automatic feeding equipment

饲喂设备在奶牛采食区进行饲喂,利用无线射频技术,可以对奶牛群体状态展开实时监测,并及时准确地采集电子标记记录下的各种数据信息。无线射频系统能够动态识别并记录奶牛的体重、采食量、运动量等数据。该系统与各个养殖模块的其他传感器相结合,可以将奶牛的体况、牛场环境的温度、湿度等信息详细记录。在计算机终端上动态地监测奶牛的身体状况,若系统采集的数据超过了计算机中设置的健康预警范围,管理系统就可以自动识别,并进行实时反馈。无线射频系统为管理者判断奶牛的生理状况,调整饲料结构和供给数量,为制定相应的处理方案提供依据。

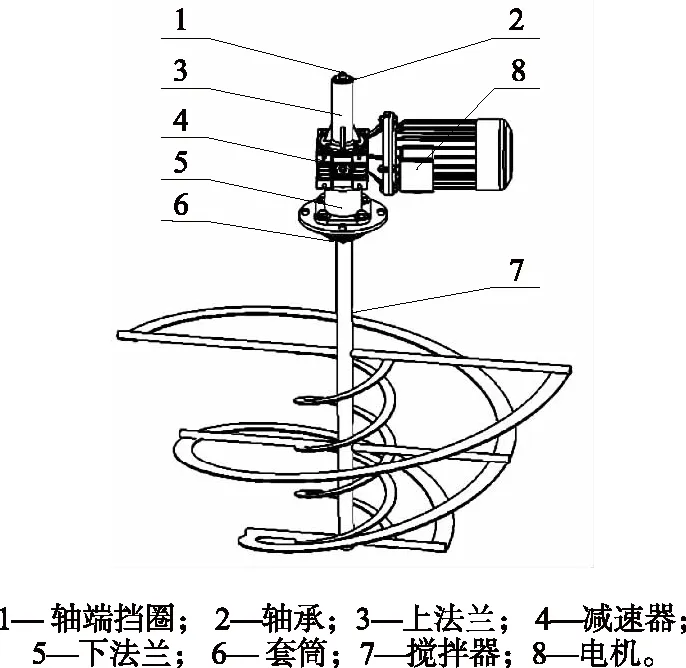

搅拌机构主要由轴端挡圈、轴承、上法兰、减速器、搅拌器、下法兰、套筒、电机组成。该机构工作时,电机通过减速器带动搅拌轴以及固定在轴上的螺带式搅拌器顺时针转动,一段时间后,将电机反转,对仓内饲料充分均匀搅拌。搅拌机构如图2所示。

图2 搅拌机构图Fig.2 Mixing device diagram

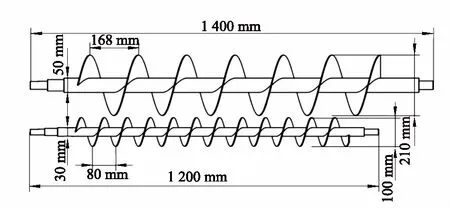

螺旋输送机构由电机、减速器、联轴器、螺旋输送器组成。全混合日料仓、精饲料仓下都装有该机构,其工作时电机通过减速器带动螺旋杆转动。对于全混合日料仓,电机匀速给料。精饲料仓按照不同时期奶牛对精饲料的不同需求进行精确定量饲喂,由步进电机通过脉冲频率进行调速进给,螺旋叶片直径计算公式如式(1)所示:

(1)

式中:D为螺旋叶片的直径,m;Q为螺旋输送机构的生产量,kg/h;φ为充填系数;ρ为物料的密度,kg/m3;C为倾斜安装时的修正系数;k为物料综合系数。

该装置水平放置,故修正系数C=1, TMR混合输送机构中生产量Q1=3.32 kg/h,φ=0.4,ρ=0.3 kg/m3,k=0.055 8,代入式(1),TMR混合输送螺旋叶片直径D1=210 mm;精饲料输送机构中生产量Q2=1.11 kg/h,φ=0.4,ρ=0.7 kg/m3,k=0.055 8,代入公式(1),则精饲料输送螺旋叶片D2=97 mm,将计算出的叶片直径圆整至标准直径,如圆整后的80,90,100,110,圆整后D2=100 mm。 螺距S按照式(2)计算:

S=k1D。

(2)

由式(2)得出螺旋叶片螺距S1=168 mm,S2=80 mm。螺旋杆直径d如式(3)所示计算:

d=(0.2~0.35)D。

(3)

由式(3)得出螺旋杆直径d1=50 mm,d2=30 mm。螺旋轴实际转速n如式(4)所示计算:

(4)

由式(4)得出TMR混合饲料输送机的有效实际速度为80 r/min,精饲料输送机构的有效实际速度为105 r/min。螺旋输送器的尺寸参数如图3所示。

图3 螺旋输送器尺寸参数图Fig.3 Parameter diagram of auger size

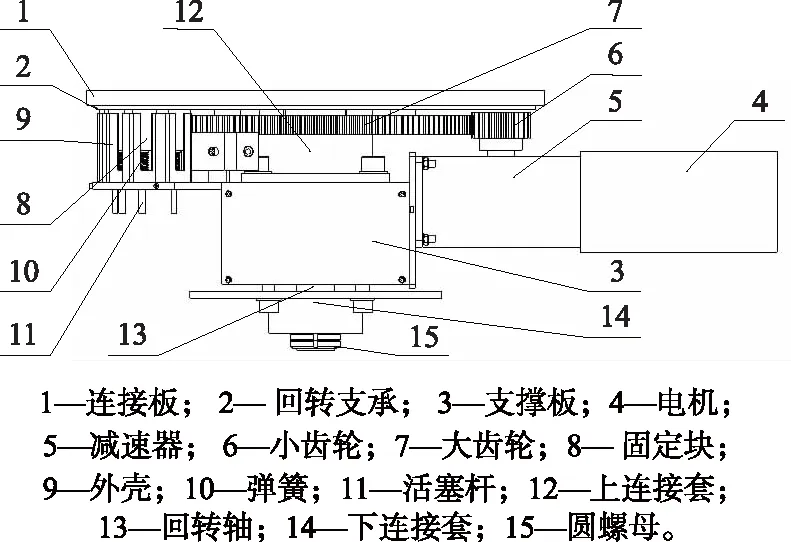

回转机构由连接板、回转支承、支撑板、电机、减速器、小齿轮、大齿轮、固定块、外壳、弹簧、活塞杆、上连接套、回转轴、下连接套、圆螺母组成。该机构运转时,电机得电通过减速器输出轴带动小齿轮转动,与小齿轮相啮合的大齿轮产生相对运动,使连接板上的饲料模块旋转180°,从而达到采食区的双侧喂食。由固定块、弹簧、外壳、活塞杆组成的弹簧减振装置位于回转支承下方,连接板固定在回转支承上方,在一定载荷作用下,弹簧处于按压状态对整个机构起到缓冲减震的作用,回转机构如图4所示。

图4 回转机构图Fig.4 Diagram of slewing mechanism

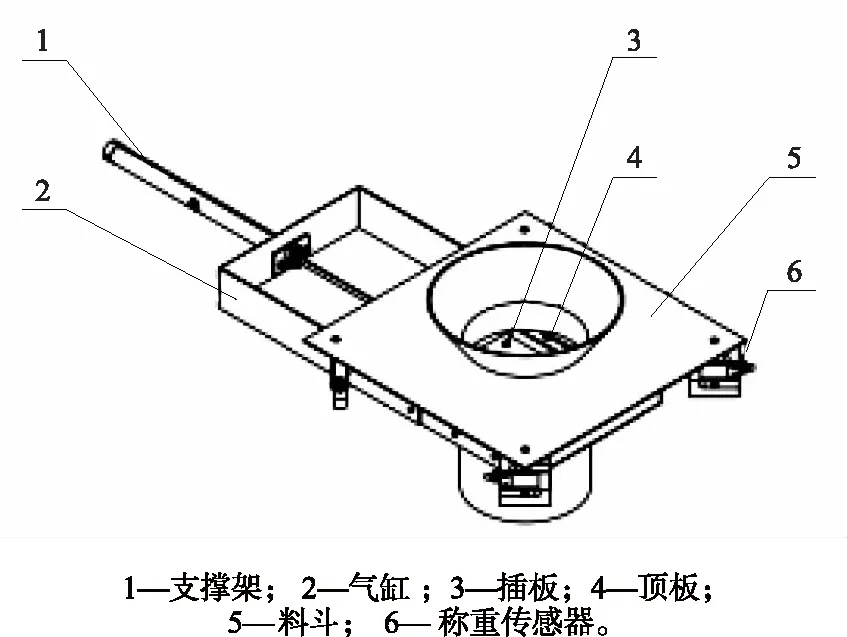

在无线射频装置中扫描到电子耳标号,并于数据库中进行身份信息比对,得到奶牛的生命周期、体重及产奶量等信息,通过计算判断奶牛是否需要精饲料的补饲。上位机给PLC下达控制指令,PLC控制精饲料输送机构,将饲料输送至下料机构。下料机构由支撑架、气缸、插板、顶板、料斗、称重传感器组成。饲料由进料口落入料斗内部的插板上,在料斗四角下方装有称重传感器,用于动态称重。当料斗中的饲料量达到所需投放饲料量的80%时,步进电机减速,缓慢减少下料。当达到投放饲料量的100%时,气缸收缩并带动插板,停止下料,饲料下放。延时几秒,气缸复位,下料机构如图5所示。

图5 下料机构图Fig.5 Diagram of blanking mechanism

2 控制系统及程序设计

2.1 控制系统总体方案

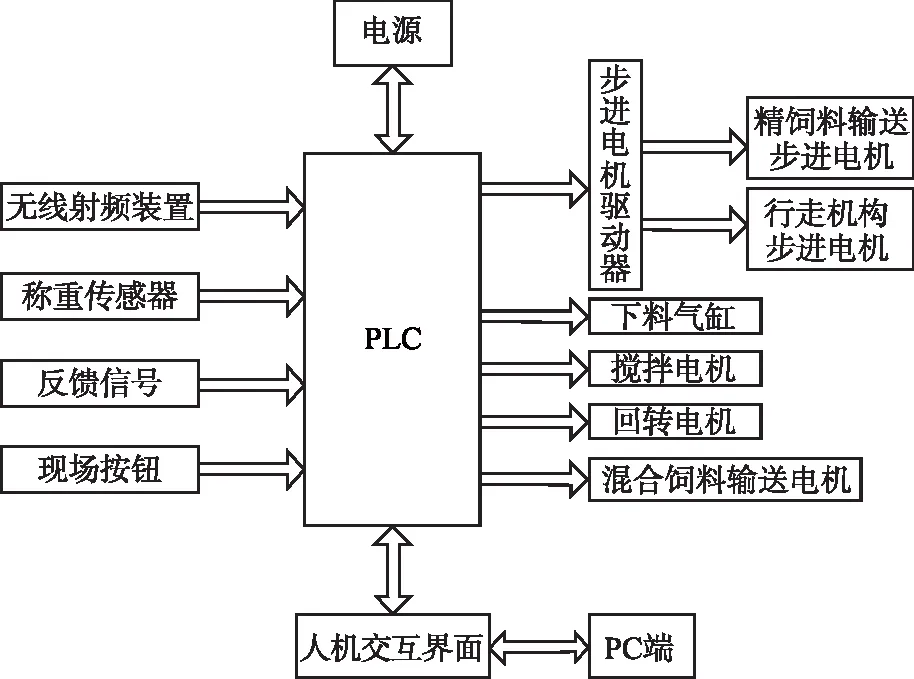

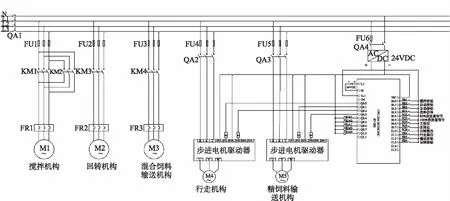

混合饲料输送机构和回转机构由电机控制,搅拌机构通过电机正反转来实现混合饲料的充分搅拌。此外,为了实现低速平稳控制电动机的起停,还设计了相应的控制程序,方便 PC端对 PLC输出的脉冲、方向信号进行控制,并由驱动器对步进电动机进行操作,来实现行走和精饲料输送的位置控制。下料机构采用气缸控制。同时,为便于操作人员对设备的运行状况进行维护和监测,使用人机交互界面实现人机配合,使其更加直观,PLC系统框架如图6所示。

图6 PLC系统框架Fig.6 PLC system framework

2.2 PLC选型与I/O分配

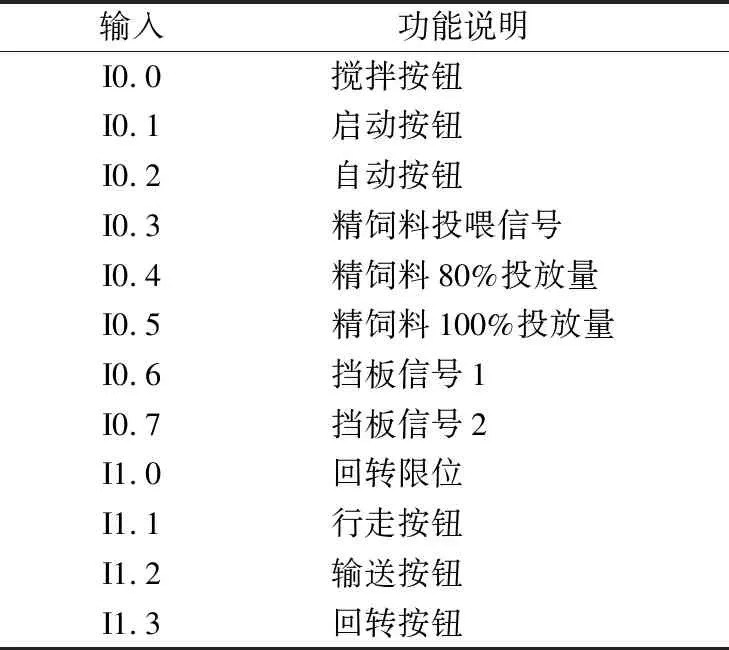

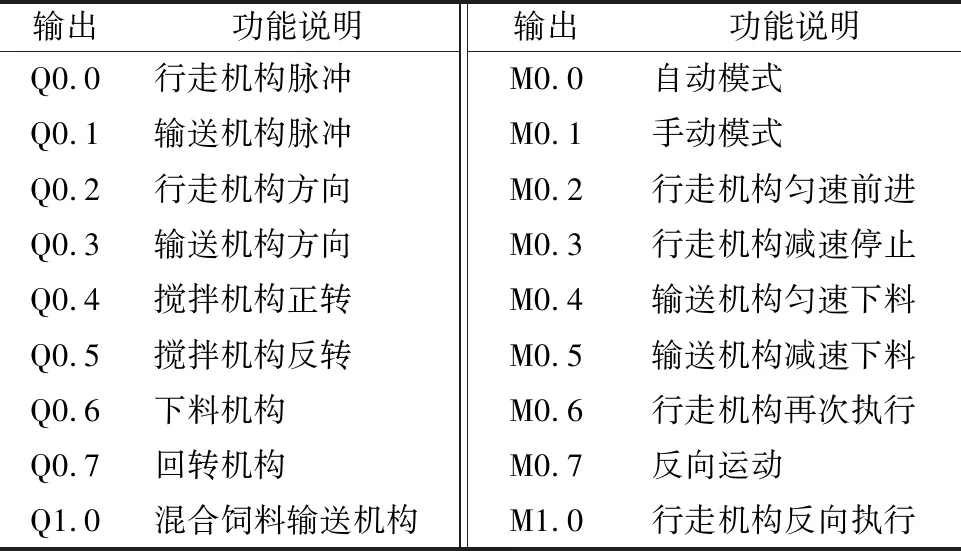

个性化自动饲喂设备采用西门子S7-200系列 PLC为核心,具有抗干扰性好、维护简单、成本低、指令功能强等优点。PLC可分为晶体管输出和继电器输出,晶体管输出的PLC具有使用寿命长、驱动电流较低、响应速度快等特点,适用于控制步进驱动器频率较高的场合[12]。考虑到此设备需要高脉冲频率,选取晶体管输出的PLC。根据控制需求,所选取PLC需配备12个输入端口和9个输出端口,故选用S7-200系列CPU224晶体管输出,其具有14个输入端口和10个输出端口。输入输出端口和执行功能见表1、表2。

表1 输入端口的PLC I/O地址分配

表2 输出端口的PLC I/O地址分配

2.3 控制流程与程序设计

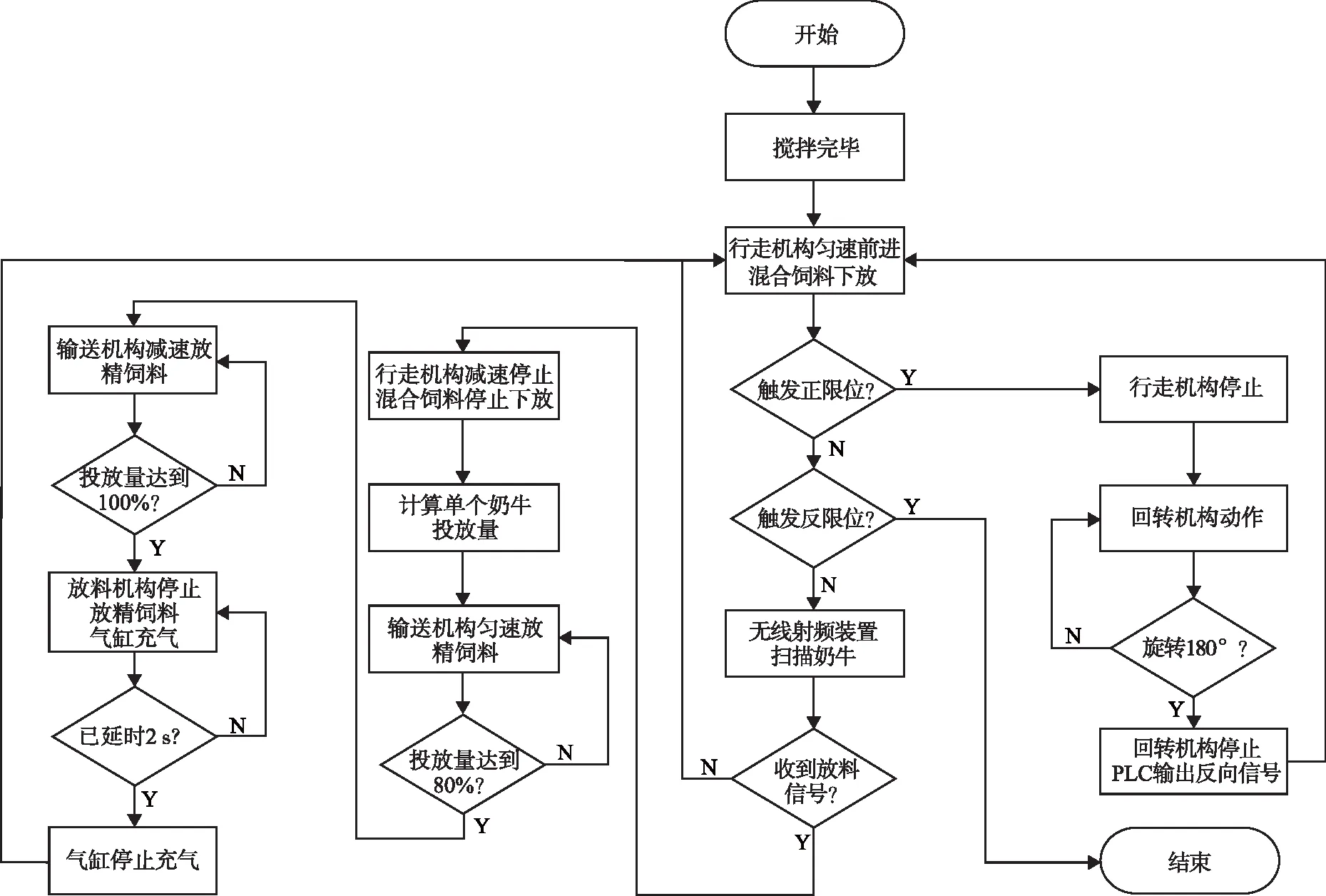

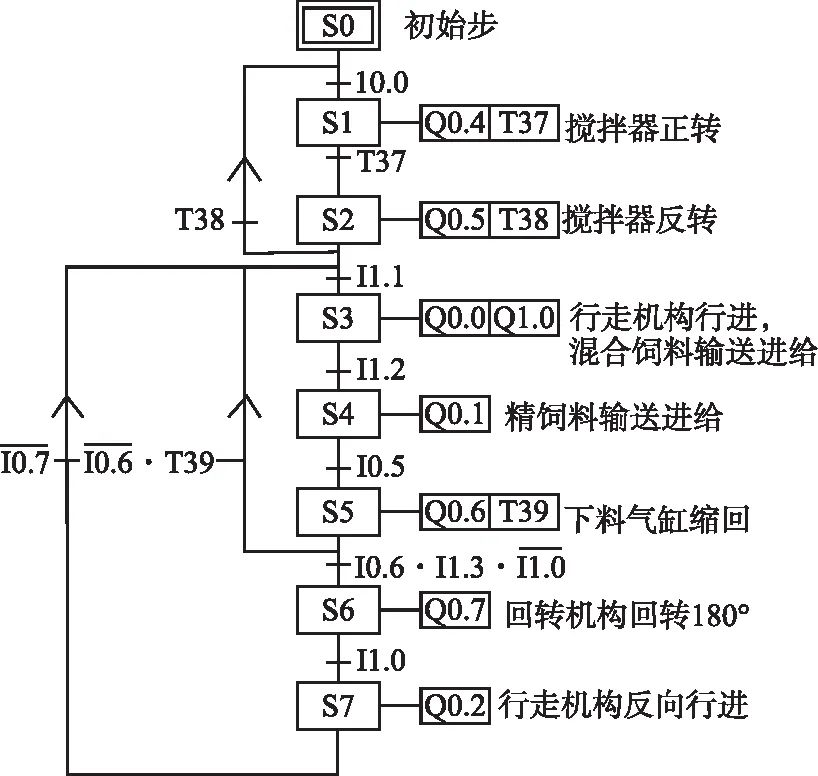

PLC的控制程序采用了序列化的方法,也就是按照预先设定的步骤,分步实施,每一步触发的动作和实现的功能,均用流程图表示,如图7所示。再依据流程图编写PLC的顺序功能图来表达程序的设计思想,如图8所示,然后将其转化为梯形图程序,这是梯形图编程的基本依据[13],其硬件接线图如图9所示。

图7 PLC控制流程图Fig.7 PLC control flow chart

图8 控制程序顺序功能图Fig.8 Sequence function diagram of control program

图9 硬件接线图Fig.9 Hardware wiring diagram

自动模式按下启动按钮,搅拌器搅拌。待搅拌完成后,行走机构匀速行进,同时混合饲料下放,下放过程中,检测行走机构是否触发正反限位,若不触发正反限位,行走机构继续前进;若触发正反限位,行走机构停止。停止后回转机构开始运转,检测回转机构是否旋转180°,未达到继续旋转,到达则停止旋转。PLC输出反向信号,行走机构进行反向运动。无线射频装置扫描奶牛,检测是否收到放料信号,没有收到,继续前进;收到后,行走机构减速停止。混合饲料停止下放的同时,PC端开始计算单个奶牛所需投放量,螺旋输送机构匀速投放精饲料,若到达80%后开始减速放料,当达到100%时,放料机构停止投放精饲料,此时气缸充气插板收缩,饲料下放,待延时2 s后,气缸复位停止充气。

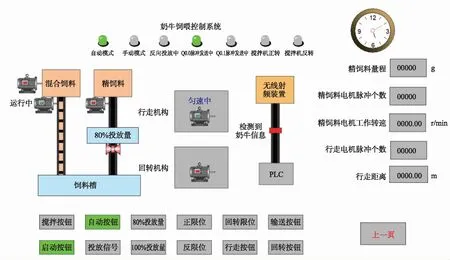

2.4 人机交互界面设计

系统人机交互界面采用组态王监控软件开发设计,能很容易地通过通信接口来完成 OPC协议和PLC的通信。通过定义属性变量将电机、按钮、运行信号灯等图片和控件添加到屏幕中[14]。饲喂控制系统界面包括手动模式和自动模式。当点击启动按钮,手动模式指示灯亮起操作状态为手动模式,再次点击自动按钮,自动模式指示灯亮起操作状态为自动模式;在手动模式下,按下行走按钮,行走机构和混合饲料输送机构同时工作,无线射频装置监测到奶牛需要精饲料补饲,反馈信号传给PLC,PLC发出投放信号指令。搅拌按钮、回转按钮、输送按钮分别对应搅拌机构、回转机构、精饲料输送机构的启动与停止。当输送机构和行走机构运行时,脉冲输出指示灯亮起,根据实际工况对其进行调速,当按下80%按钮,输送机构减速放料;按下100%按钮输送机构停止,同时下料机构运行开始落料。当设备触发正限位回转后,反向投放中指示灯亮起,设备反向喂料。开发的饲料投放控制系统人机交互界面如图10所示。

图10 饲料投放控制系统人机交互界面图Fig.10 Human-computer interaction interface of feed delivery control system

3 智慧牧场个性化自动饲喂设备有限元分析

3.1 精饲料精确定量补饲装置校核分析

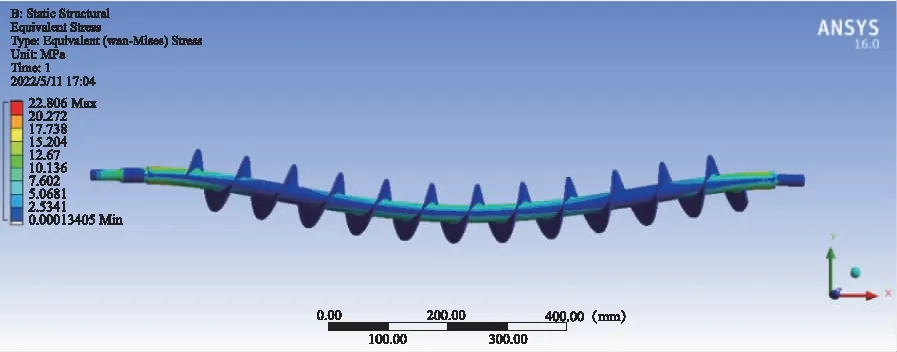

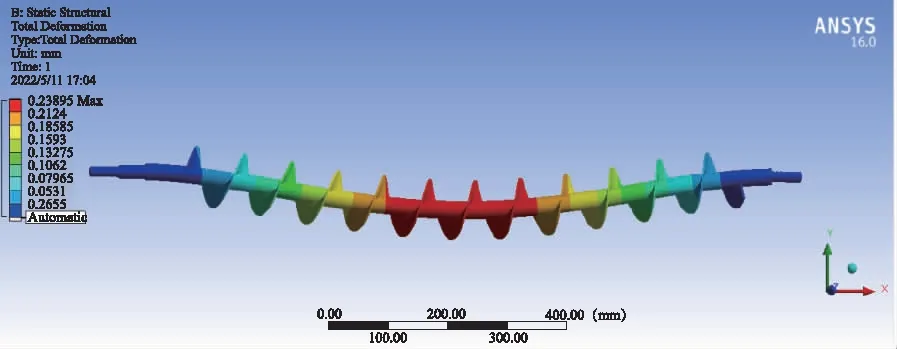

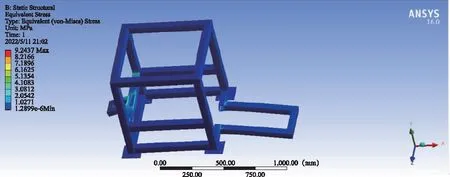

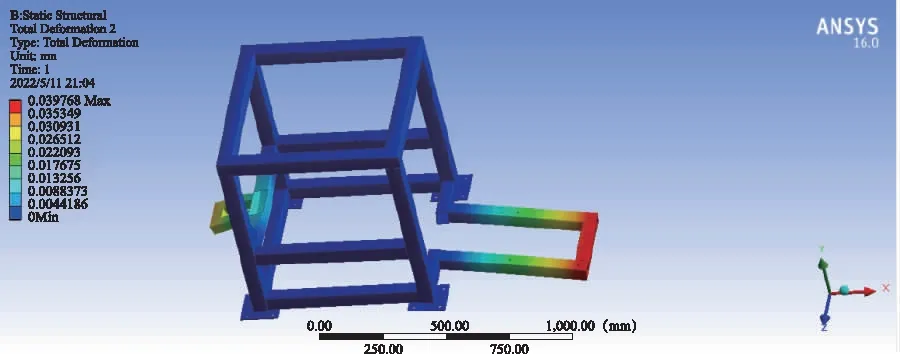

考虑到螺旋输送器需要处于交变负荷下工作,故选取45#钢作为输送器的材料,饲料支架需要支撑结构,故选用Q235作为材料,通过ANSYS Workbench对精饲料装置的螺旋输送器和支架进行校核分析,螺旋输送器应力图、整体形变图如图11和图12所示。

图11 精饲料螺旋输送器等效应力图Fig.11 Equivalent stress diagram of concentrate screw conveyor

图12 精饲料螺旋输送器总体形变图Fig.12 Overall shape change of concentrate screw conveyor

由图11可知,精饲料螺旋输送器最大受力位置重点分布在中间位置,最大的应力为22.806 MPa,远小于45#钢的许用应力值175 MPa。由图12可知,螺旋输送器在中间位置产生最大形变,最大形变值为0.238 95 mm,小于许用形变量2 mm(螺旋输送叶片与筒壁的间隙),故满足设计要求。精饲料饲喂支架等效应力图、整体形变图如图13和图14所示。

图13 精饲料饲喂支架等效应力图Fig.13 Equivalent stress diagram of concentrate feed mechanism bracket

图14 精饲料饲喂支架总体形变图Fig.14 Overall shape change of concentrate feed mechanism bracket

由图13分析得出精饲料饲喂机构支架最大受力发生在左侧中间位置,其最大值为9.243 7 MPa,而Q235钢材的许用应力值大于其最大值。由图14分析可知,支架的最右侧位置发生形变最大,最大的形变值为0.039 768 mm,与支架的尺寸相比可忽略。综上所述,精饲料饲喂机构支架结构合理,达到了工作要求。

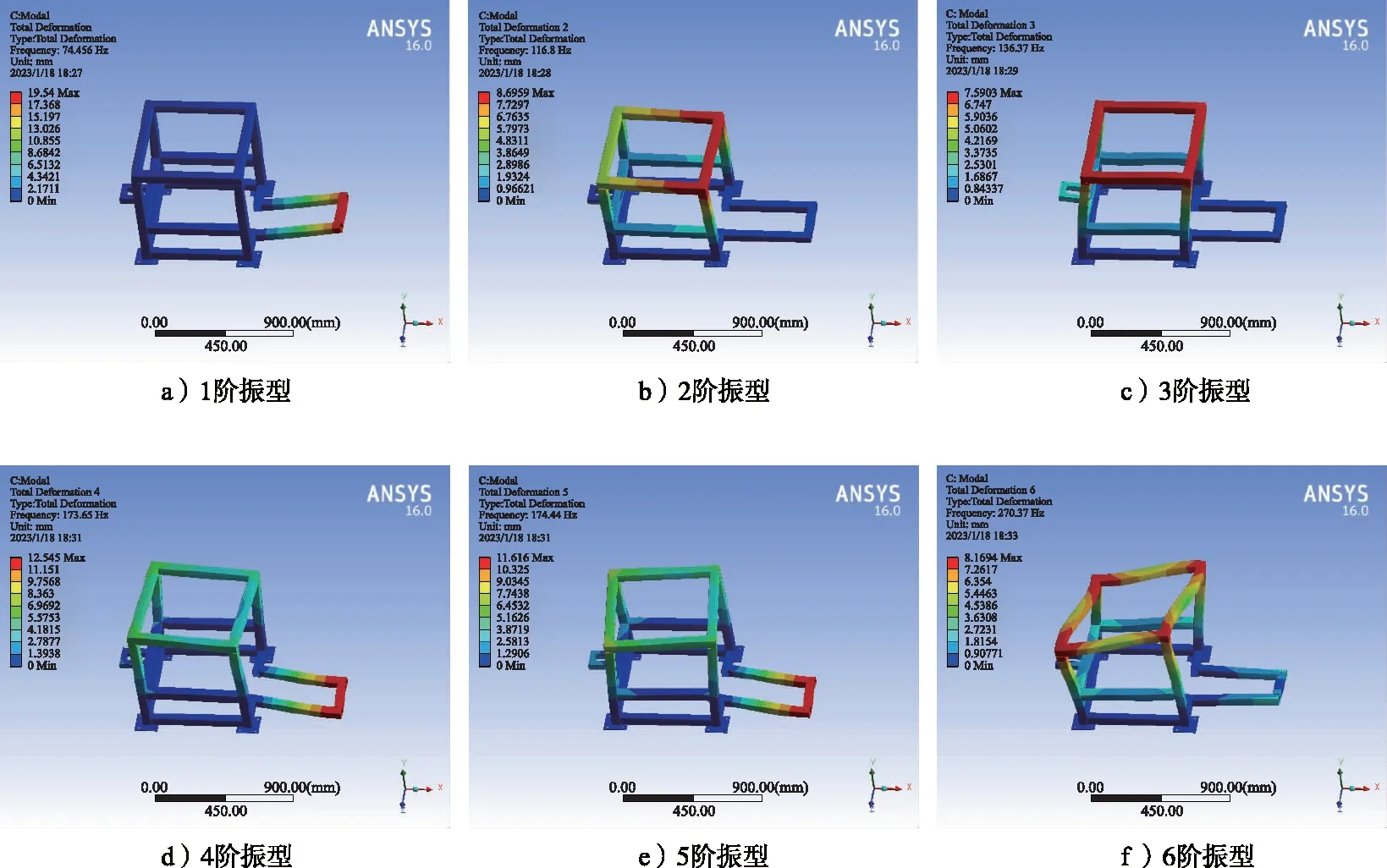

3.2 精饲料精确定量补饲装置模态分析

为了避免电机和气缸驱动产生的振动,以及自动饲喂设备实际工作中产生的振动,而导致的设备共振现象(易造成该设备的破损),要对设备进行模态分析,以保证奶牛个性化自动饲喂设备实际使用中的稳定性。利用ANSYS Workbench模态分析计算出精饲料饲喂支架的前6阶固有频率和振动特性,如表3所示。精饲料支架前6阶模态振型图如图15所示。

表3 精饲料饲喂支架的固有频率和振动特性

图15 精饲料饲喂支架前6阶模态振型图Fig.15 The first six modal shapes of concentrate feed bracket

由图15可以看到,精饲料饲喂支架的固有频率范围是74.456~270.37 Hz。精饲料饲喂支架在工作过程中所受到的外界激励频率主要来自螺旋输送器运转引起的振动,精饲料螺旋输送器工作转速为105 r/min,故外界激励频率为1.7 Hz,而精饲料饲喂支架1阶固有频率为74.456 Hz,远大于外界激励频率,不会产生共振等现象。

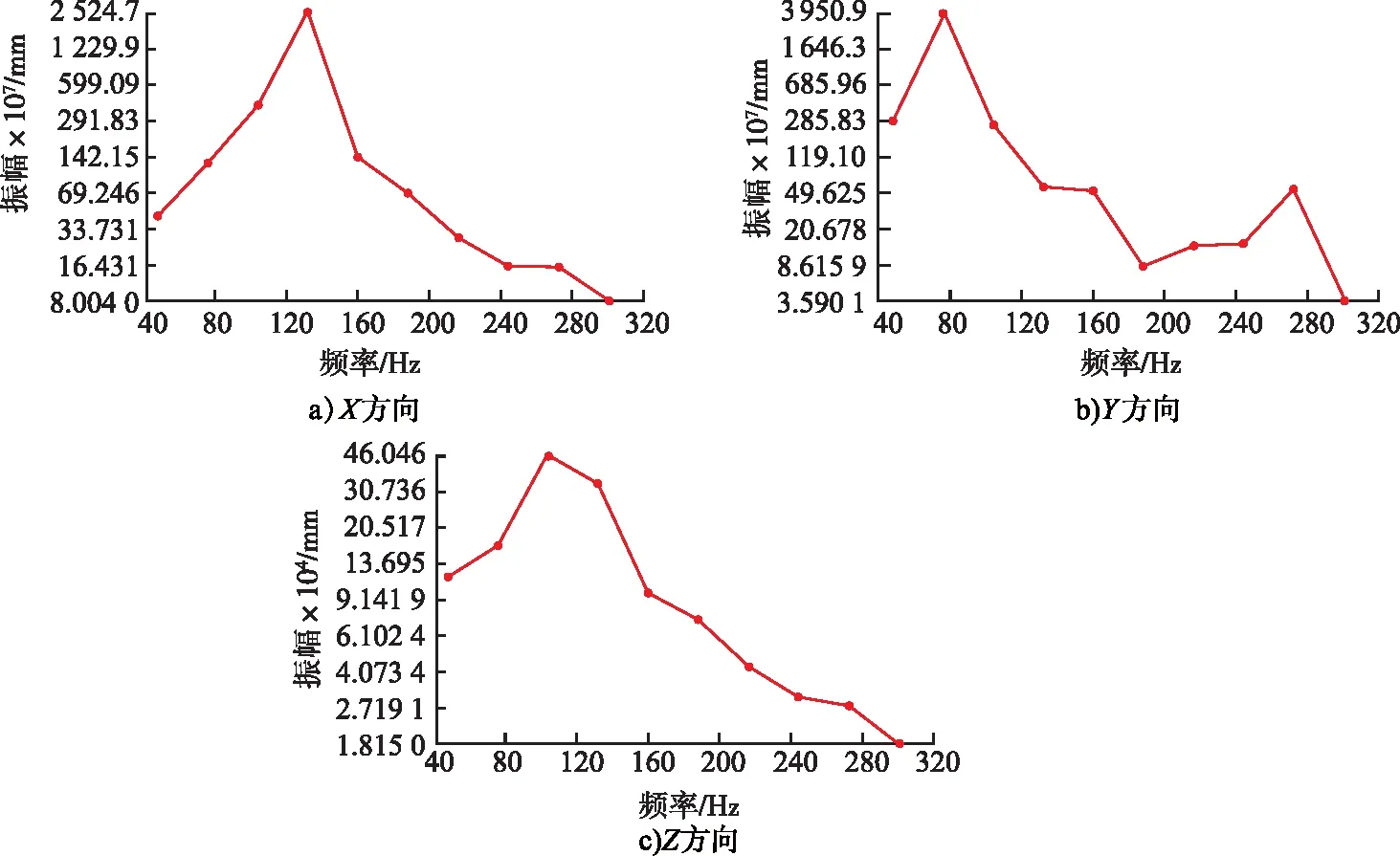

3.3 精饲料精确定量补饲装置的谐响应分析

通过ANSYS Workbench谐响应分析能够看出,精饲料饲喂支架在固有频率范围内出现多个振动峰值,精饲料饲喂支架在X,Y,Z方向谐响应分析如图16所示。

图16 精饲料饲喂支架XYZ谐响应分析Fig.16 XYZ harmonic response analysis of concentrate feed support

由图16可以看出,精饲料饲喂支架在X,Y,Z方向产生多个振动峰值,其中X方向产生最大峰值对应的频率为132 Hz,Y方向产生最大峰值对应的频率为76 Hz,Z方向产生最大峰值对应的频率为104 Hz。精饲料饲喂支架的前6阶固有频率范围为74.456 ~ 270.37 Hz,在实际应用中需避免精饲料饲喂支架在此频率范围的环境中工作。由图15可以看到,精饲料饲喂支架上端和最右侧位置振动幅度变化相对较大,所以需要提高该位置的刚度,同时也应对精饲料饲喂支架模态振型图中产生形变较大的其他位置进行刚度的提高,从而保证精饲料饲喂支架的稳定性和安全性。

4 实验数据分析

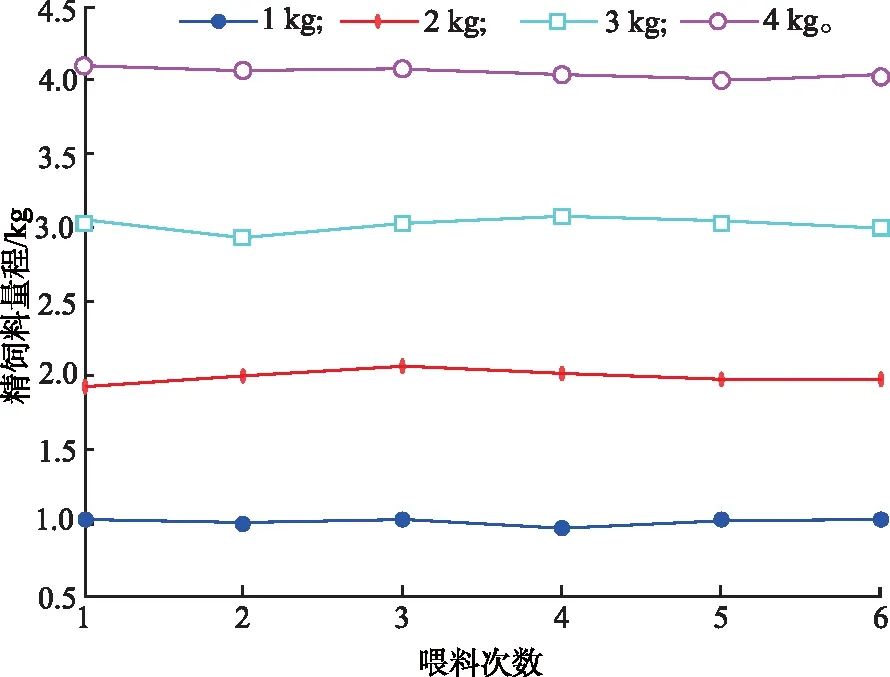

由于本精饲料精确定量补饲装置是通过控制螺旋输送机的电机旋转圈数来控制下料量,为了验证设备投料是否准确,必须对饲喂装置的下料精度进行检测。检测依据如公式(5)所示:

(5)

式中:δ为相对误差;M为通过测量得到的实际投料量,kg;M0为理论投料量,kg。

检测方法是:通过选取精饲料输送机构的有效实际速度105 r/min为测试转速,在此饲喂模式下,确定能否够满足(测量范围)95%的精度要求[15]。由于奶牛的体重、胎次、产奶量、最大产奶量、泌乳期等因素,对精饲料的需求有很大差别,在实际生产中,每头奶牛1天3次投喂,1次所需的精饲料为1~4 kg,因此试验将奶牛的精料量分为以下几个量程:1,2,3,4 kg/次。在每个量程内,反复进行6次测试,观察投料精度是否符合要求。在不同的量程下,按测试结果进行6次重复测量的趋势图如图17所示。计算出的不同量程下相对误差值如表4所示。

表4 不同量程下的相对误差

图17 不同量程下测量趋势图Fig.17 Measurement trend chart under different ranges

通过表4结果显示,测试精饲料螺旋输送机构不同量程下的平均相对误差在5%以内,并且在不同测试质量下的误差上限和误差下限也均在要求范围内,故满足设计要求。

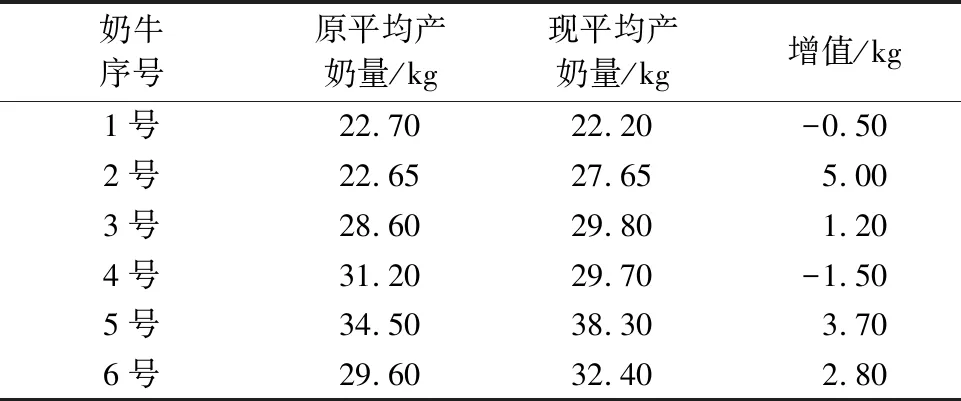

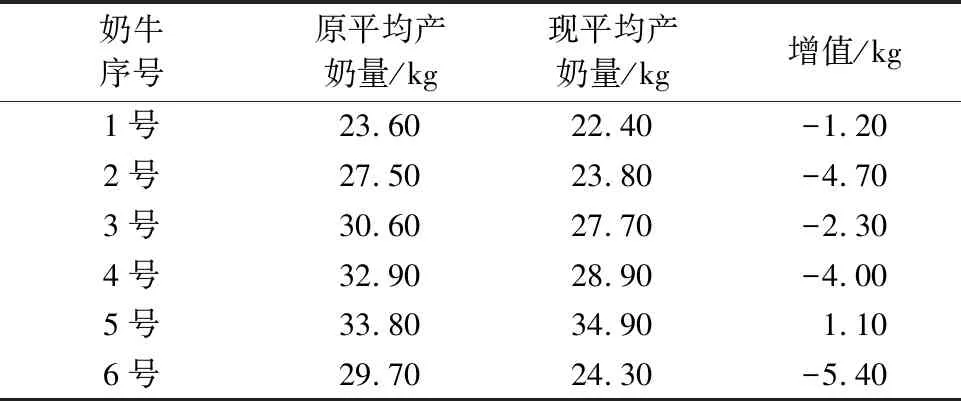

试验组和对照组各取6头奶牛。试验组采用智慧牧场个性化自动饲喂设备饲喂,其产奶量、产犊日期与对照组组样本大致相同,对照组饲喂采用TMR设备进行,试验组与对照组饲喂时间和挤奶时间相同。试验组奶牛产奶量增值数据如表5所示,对照组奶牛产奶量增值数据如表6所示。

表5 试验组奶牛产奶量增值表

表6 对照组奶牛产奶量增值表

根据表5看出,试验组1号和4号奶牛的产奶量负增长,整体的奶牛产奶量成上升趋势,说明个性化自动饲喂设备可满足试验组奶牛的生理及产奶对精饲料的要求。根据表6看出,对照组只有5号奶牛的产奶量略有提高,整体的奶牛产奶量呈下降趋势,说明试验组提供的精饲料无法达到奶牛生理及产奶的要求。经计算,试验组的平均产奶量为30 kg,对照组的平均产奶量为27 kg,故试验组比对照组平均产奶量提高3 kg。

5 结 语

根据智慧牧场个性化自动饲喂设备的功能特点,进行了混合饲料和精饲料饲喂的集成一体化设计,有效解决了无法按照奶牛个体差异进行精确饲喂的问题,保证了奶牛饲喂的准确性和高效性,提高了奶牛的产奶效率。研究结论如下。

1)通过对精饲料精确定量补饲装置进行有限元静力学分析,得到精饲料螺旋输送器的最大应力为22.806 MPa,螺旋输送器受到的最大变形量为0.238 95 mm,精饲料饲喂支架工作状态下的最大应力为9.243 7 MPa,精饲料饲喂支架受到的最大变形量为0.039 768 mm,均符合设计要求。

2)通过对精饲料饲喂支架进行模态分析和谐响应分析,得到前6阶频率为74.456 ~ 270.37 Hz,精饲料饲喂支架在工作过程所受到的外界激励频率主要来自螺旋输送器运转引起的振动,精饲料饲喂支架1阶固有频率为74.456 Hz,远大于外界激励频率,不会产生共振等现象。

3)相关试验表明,检测值与目标投放误差小于5%,符合误差范围标准,试验组的奶牛产奶量比对照组提高了3 kg,证明该饲喂设备运行平稳、安全可靠。

本研究实现了精饲料的精确饲喂,但未能实现混合饲料的差异化喂养,之后将对此开展深入研究。