基于激光位移法的电梯曳引轮轮槽磨损量检测方法研究

2023-08-09钱明佺张志斌张经纬李跃宇

钱明佺 李 飞 张志斌 张经纬 李跃宇

(1.江苏省特种设备安全监督检验研究院 连云港 222000)

(2.江苏海洋大学 连云港 222005)

目前中国电梯保有量较高,随着人口老龄化,很多老旧小区正在或将要加装电梯[1]。采用曳引驱动的电梯应用广泛,曳引系统提供电梯的垂直牵引力。电梯曳引轮轮槽与钢丝绳间的摩擦力使电梯升降,曳引轮轮槽磨损改变曳引轮节圆和钢丝绳直径、轮槽开口角度等参数,从而改变轮槽的当量摩擦系数[2-5];轮槽磨损到一定程度将改变电梯的曳引能力,导致电梯异常振动和噪声;严重时,不同工况下曳引能力不足,可能导致电梯轿厢发生无法提升、冲顶或蹲底等故障[6]。为了保证电梯安全工作,必须定期检测电梯曳引轮轮槽磨损,因此需要研发基于规范的电梯关键重要件的精确、快速检测和检验设备[7]。

电梯曳引轮轮槽磨损检测方法有:1)目测法。检测员根据经验分析轮槽磨损程度,然后依据规范判断是否更换曳引轮,这种方法只能定量分析轮槽磨损程度。2)接触检测法。接触检测法包括卡尺法(角尺法)、成型法(采用易变形介质,如橡皮泥压入轮槽,取出后橡皮泥外轮廓与轮槽轮廓一致)[8]、规塞尺检测法[9]、深度尺法[10]。卡尺法、成型法检测速度较慢,需要拆卸曳引轮,较费时;而规塞尺检测法对不同曳引轮的适用性不好,深度尺法只能测量轮槽磨损量。3)非接触检测法。孙悦提取不同磨损状态曳引轮运行中的声信息,提出了一种基于声发射特征的电梯曳引轮磨损分析及寿命预测方法[11],但该方法易受干扰,还无法实现磨损量等参数的检测;谢小娟等人采用图像处理技术识别轮槽异常磨损,采用基于随机Hough 变换的图像识别技术提取表征轮槽累积磨损量的钢丝绳相对离散特征参数[12],但是这种方法不能定量分析磨损量且只能识别不均匀磨损;刘士兴等人研发了一种基于单目视觉的电梯曳引轮磨损检测系统,实现了基于轮廓形状匹配与边缘拟合算法的绳槽磨损量的非接触测量[13],但该系统对测试光照环境要求较高;陈建勋等人基于激光位移传感原理,点激光位移传感器由步进电机带动沿曳引轮宽度方向运动提取轮槽轮廓数据[14],该方法测量精确度较高,因为传感器装夹原因,目前只能实现停机检测;林永森等人基于线激光位移法,对电梯曳引轮轮槽不均匀磨损进行评估[15],但受场地因素和各种杂光干扰较大。

本文研制一种基于线激光位移法的曳引轮轮槽磨损快速和非接触检测系统,包括专用夹具、线激光传感器、数据采集装置,数据处理装置。专用夹具使传感器置于曳引轮下方,实现轮槽磨损在线检测;激光传感器和数据采集分析系统对曳引轮轮槽轮廓数据进行测量和采集,对轮廓数据点进行拟合可以得到轮槽节圆直径、轮槽顶-底间距等参数,根据这些参数可以计算出轮槽磨损量。

1 轮槽轮廓参数测量原理

线激光3D 位移传感器测量精度高,可同时测量曳引轮多轮槽轮廓数据,便于自动控制,在零件磨损表面轮廓扫描等领域已有实际应用[16]。

线激光与几何体轮廓截交线上点坐标为(x,z),此点坐标与相机图像上一个像素坐标(u,ν)对应。滤光片只让激光波段的光进入相机,得到轮廓线上的像素坐标(u1,ν1),(u2,ν2)等。由“三角测量法”计算出这个轮廓线上的相应坐标(x1,z1),(x2,z2)等。当几何体相对线激光传感器运动(运动方向与轮廓面垂直,y 向),知道相对运动速度,则每个轮廓截交线y 坐标已知,即可绘制几何体外轮廓三维图形。

2 曳引轮轮槽磨损量检测系统

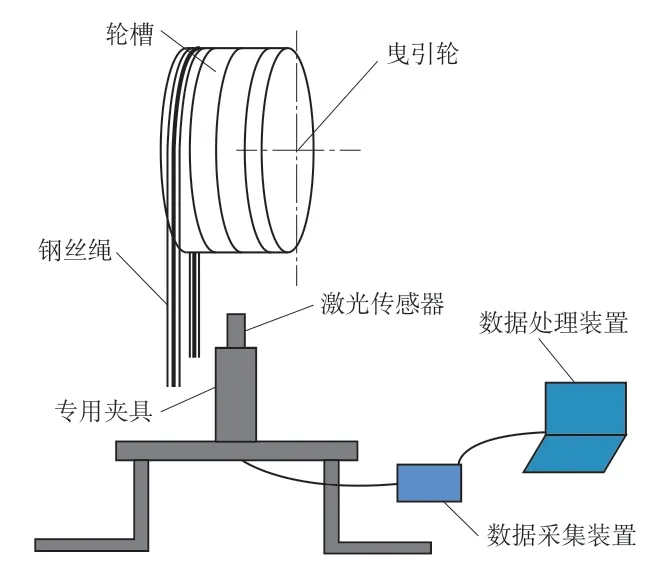

曳引轮轮槽磨损量检测装置包括专用夹具、线激光位移传感器、数据采集装置、数据处理装置,如图1、图2 所示。

图1 测量装置示意图

图2 测量装置

线激光位移传感器Z 轴分辨率为0.017 mm,X 轴分辨率为0.062 mm,线激光波长为650 nm,扫描速度为450 Hz,测量范围为255.86±40 mm,传感器的有效检测区为梯形,梯形形心是传感器坐标系原点。试验时,线激光束需与曳引轮径向面重合。

线激光位移传感器测量位移并输出与位移呈线性关系的电压值,数据采集装置转换此电压值为坐标值。数据处理装置包括:1)轮槽轮廓三维重建模块,绘制各径向截面的轮槽轮廓线;2)轮槽轮廓几何参数分析计算模块,此模块分析计算轮槽磨损量数据、轮槽磨损量与轮槽开口角度关系、轮槽切口宽度、轮槽角度、下部切口角度、轮槽节圆差等特征几何参数;3)曳引安全性评估模块,基于上面计算分析结果,根据GB 7588—2003《电梯制造与安装安全规范》对电梯的曳引能力进行评估。

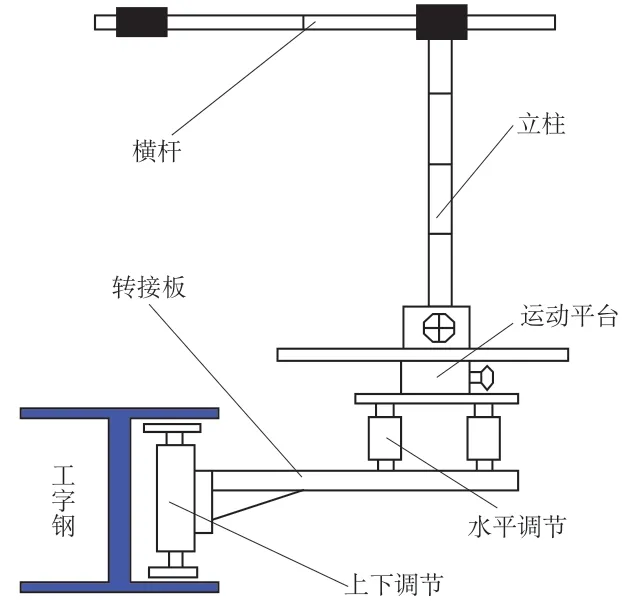

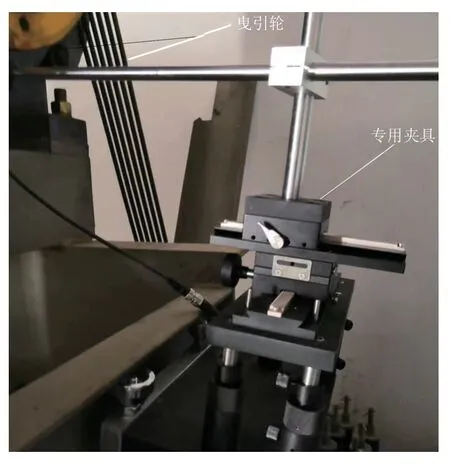

为了不停机检测,设计了线激光位移传感器专用夹具,见图3、图4。线激光位移传感器安装在专用夹具的横杆上,置于曳引轮下方,可以避免线激光束被钢丝绳遮挡;横杆被立柱固定在运动平台上,调节运动平台使得线激光束与曳引轮径向面重合。

图3 传感器固定夹具示意图

图4 试验图片

3 轮槽几何参数分析计算

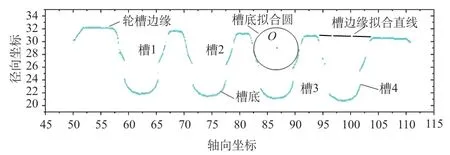

对某带切口的半圆形曳引轮轮槽采用本系统进行测试,曳引轮轮槽的设计参数为:轮槽边缘直径D0为405 mm,轮槽节圆直径D1为400 mm,槽底拟合圆半径R 为5 mm,轮槽角γ 是35°。测量后直接从数据处理装置输出轮槽轮廓曲线,如图5 所示。

图5 轮槽轮廓曲线

由图5 可知,槽底切口曲线靠近槽底不连续,因为轮槽切口直线段与线激光束平行,线激光传感器接受的反射信号弱,出现部分盲区,但不影响对轮槽参数的分析计算。

采用参考文献[14-15]类似方法,对图5 中各轮槽轮廓曲线的槽底圆弧进行曲线拟合,得到槽底拟合圆方程,见式(1):

式中:

x0,y0——槽底拟合圆圆心坐标;

R′——槽底拟合圆半径。

如图5 所示,选取槽3 和槽4 的槽边缘线进行线性拟合,拟合方程见式(2):

式中:

k——槽边缘拟合直线方程斜率,k=0.025;

b——槽边缘拟合直线方程截距,b=29 mm;

y,x——轮槽径向坐标、轴向坐标。

式(1)中槽底拟合圆圆心(x0,y0)与式(2)槽边缘拟合直线的距离C 用式(3)表示:

槽边缘距节圆圆心的距离的设计值δ′用式(4)表示:

则轮槽径向的磨损量δ 用式(5)表示:

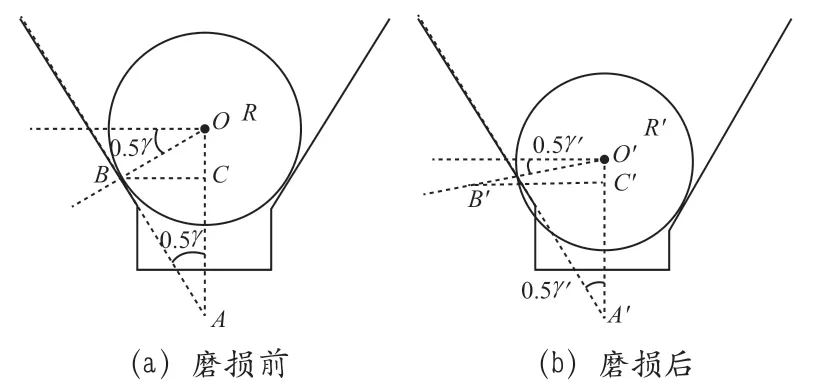

如图6 所示,轮槽磨损前后槽底圆弧曲率半径分别为R 和R′,轮槽角分别为γ 和γ′;轮槽磨损后,径向磨损量为δ,槽底圆弧圆心从O 点移到O′点;轮槽磨损前槽底圆弧切线为AB,轮槽磨损后槽底圆弧切线为A′B′,则径向磨损量δ 根据几何关系由式(6)计算:

图6 磨损前后轮槽角变化分析图

式(6)简化后,磨损后轮槽角与磨损量的关系由式(7)表达:

式中:

δ——磨损量;

R——槽底圆弧半径设计值;

R′——磨损后槽底圆弧半径;

γ——轮槽角度;

γ′——磨损后轮槽角度。

当0.5γ′从0.5γ 减小到0 之后,磨损量δ 达到最大值δ0,见式(8):

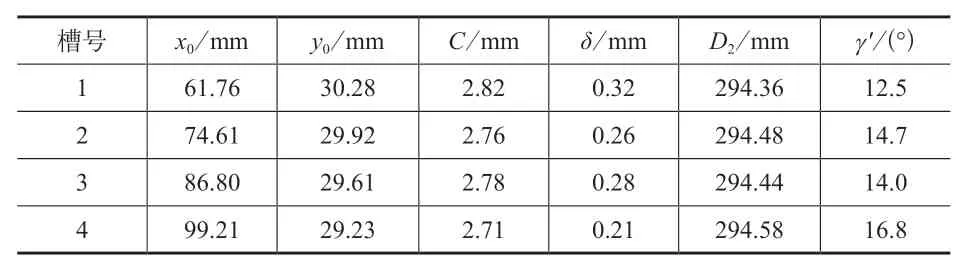

由式(1)得到的槽底拟合圆圆心坐标x0和y0,槽底拟合圆圆心(x0,y0)与式(2)槽边缘拟合直线的距离C,轮槽径向的磨损量δ,磨损后轮槽节圆直径D2=D0-2C,磨损后轮槽角度γ′,具体结果见表1。

表1 轮槽轮廓几何参数

由表1 看出,槽1 的磨损量δ 最大,为0.32 mm,槽1 磨损最严重,与此对应槽1 的磨损后轮槽节圆直径D2和磨损后轮槽角度γ′最小;磨损量越大,轮槽角越小。

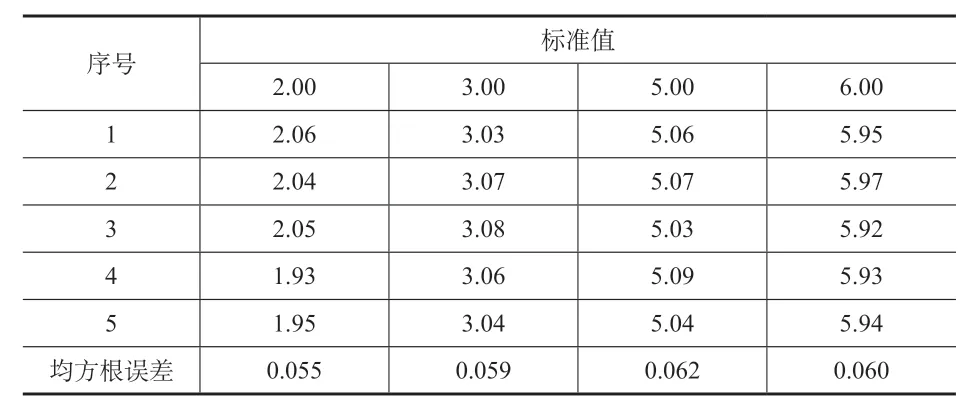

用精度0.01 mm 的游标卡尺卡口间隙来模拟轮槽间隙,检测系统提取卡口边缘的坐标,把实际测量结果与卡尺的标准值进行比较,验证轮槽磨损量检测系统的精度。实验时,游标卡尺卡口间隙分别为2 mm、3 mm、5 mm、6 mm,检测系统分别对此4 个间隙进行测量,每个间隙测量5 次,每个间隙游标卡尺的值作为标准值。测量结果见表2,测量系统的最大均方根误差为0.062 mm,满足曳引轮轮槽检测的精度要求。

表2 精度对比实验结果 mm

4 结论

在分析目前各种电梯曳引轮轮槽磨损检测方法的基础上,本文采用线激光传感器,开发了一种轮槽磨损检测系统;设计一种传感器专用夹具,传感器安装在专用夹具的横杆上,置于曳引轮下方,实现不停机检测;通过采集曳引轮所有轮槽轮廓坐标值,进行轮槽轮廓三维重建,绘制各径向截面的轮槽轮廓线;分析计算轮槽磨损量数据、轮槽磨损量与轮槽开口角度关系、轮槽切口宽度、轮槽角度、下部切口角度、轮槽节圆差等特征几何参数;测量系统最大均方根误差为0.062 mm,满足工程中对轮槽磨损量检测的精度要求。