含平面埋藏缺陷的高压氢气储罐的合于使用评价

2023-08-09钱正武白学刚康昊源

钱正武 白学刚 刘 文 康昊源

(1.国能新疆化工有限公司 乌鲁木齐 831400)

(2.中国特种设备检测研究院 北京 100029)

(3.国家市场监管技术创新中心(炼油与化工装备风险防控) 北京 101399)

压力容器在制造和使用过程中难以避免会出现各种缺陷。其中,在设备定期检验中发现超标缺陷较为常见,在检修工期有限的条件下若对所有发现的超标缺陷进行处理,则经济性较差且在修理过程中可能会产生新的“缺陷”,进一步影响设备的安全性能[1-3]。因此针对检修过程发现的缺陷进行合理评估,根据评估结果判定缺陷是否需要维修处理,在保障安全性的同时能够显著提升企业的经济效益。

我国针对含缺陷压力容器“带病”运行的安全性做了大量研究工作。目前,我国特种设备安全技术规范允许对含缺陷压力容器进行安全评定,当缺陷不影响压力容器安全运行时可保留缺陷暂不进行处理[4],同时基于科研成果颁布了GB/T 19624—2019《在用含缺陷压力容器安全评定》和GB/T 35013—2018《承压设备合于使用评价》,给出了在役设备及材料退化损伤的安全评定方法[5-6]。近年来,合于使用评价被广泛研究应用,从而减少不必要的修理工作,但技术人员确定设备的缺陷类型并进行安全评定计算的过程较为复杂,对于复杂结构处的缺陷,还需采用有限元应力分析法计算缺陷部位的弹性应力[2,7-8]。

高压氢气储罐作为一种存储压力容器,其服役过程压力大、储存的氢介质易燃易爆,一旦出现安全问题,会造成重大后果。某煤化工装置中,来自甲醇合成装置变压吸附的3.2 MPa 氢气经高压氢气压缩机加压到13.5 MPa 后输送至高压氢气储罐,正常生产时,来自甲醇合成装置变压吸附的氢气直接去下游装置,高压氢气储罐主要起到储存氢气的作用。当氢气管网压力降低时,高压氢气储罐内的高压氢气经减压后被送至氢气管网,以维持氢气管网压力稳定。该氢气储罐在检修过程中发现了未熔合埋藏缺陷,本研究以对该缺陷进行合于使用评价为例,详细分析其所处工况下合于使用评价的评定过程,为相关行业技术人员对带缺陷压力容器的安全评定及使用管理提供借鉴和参考。

1 概况

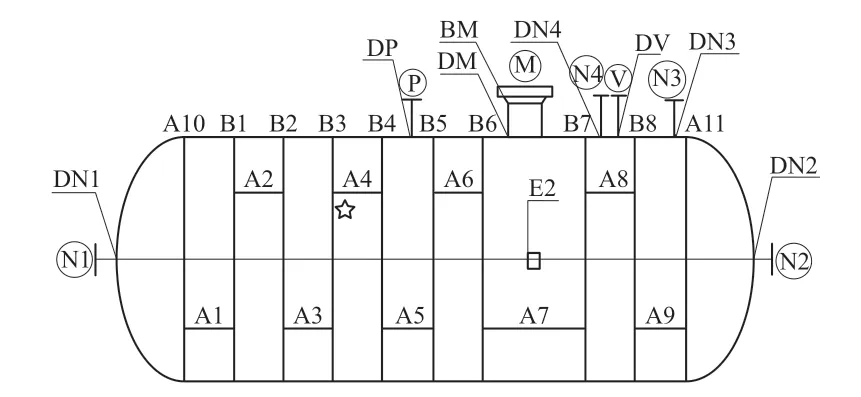

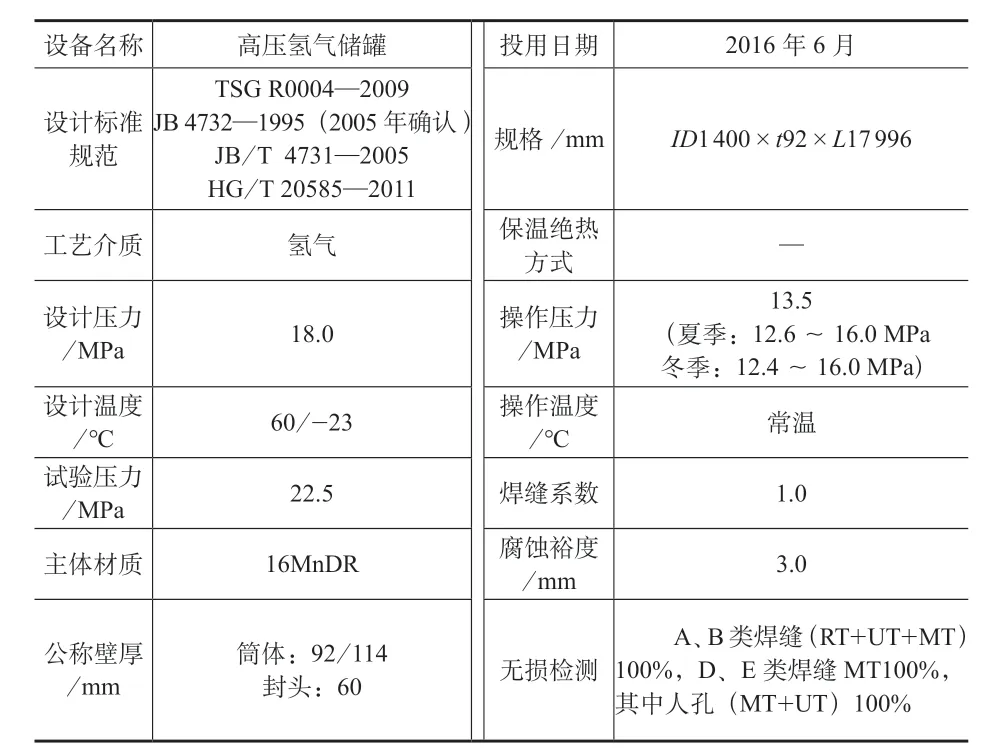

2018 年6 月,对某煤化工企业的高压氢气储罐进行首次检验,其基本信息见表1,经外壁超声波检测发现1 处未熔合埋藏缺陷,其位置如图1 所示,缺陷尺寸见表2。由于工艺生产等原因企业暂时无法对超标埋藏缺陷进行返修,2018 年7 月,经合于使用评价,未对该缺陷进行修理处理,确定其下次检验日期为2021 年7 月。2021 年6 月,对该高压氢气储罐进行第2 次定期检验,对首检发现超标缺陷的部位复检发现,缺陷未发生扩展。按照企业需求,对此超标缺陷再次进行安全评价,确定其是否可以不进行修理而安全使用至下一检验周期(2024 年6 月)。

图1 高压氢气储罐超标缺陷位置图(☆为缺陷位置示意)

表1 高压氢气储罐基本信息

表2 超标埋藏缺陷超声波检测结果

2 潜在失效模式分析、评价方法和计算工况

高压氢气储罐实际运行压力为8.0 ~11.0 MPa,自2014 年投用以来,由于异常工况使用高压氢气储罐向氢气管网供氢气次数较少,每年约1 ~2 次,每次约持续1 天,压降从正常使用的10 MPa 降至6.0 ~7.0 MPa。日常运行中为维持氢气管网压力稳定,高压氢气储罐向氢气管网补充氢气,平均约2 个月1 次。高压氢气储罐压力低于8.0 MPa 时,高压氢气压缩机启动向氢气储罐充压。从已知工况可以看出,高压氢气储罐充压及向氢气管网补充氢气导致压力波动次数少。据厂方监测数据,氢气储罐日常压力波动主要来自早晚温差,压力波动为正常工作压力的5%~10%,即0.5~1.0 MPa。

根据高压氢气储罐的基本信息及装置工艺信息,其主要损伤模式为外部腐蚀(无绝热层)、冲刷、疲劳等[9]。缺陷的潜在失效模式为裂纹应力集中导致的弹塑性断裂失效,或因疲劳导致裂纹扩展断裂。故本研究按照GB/T 19624—2019 分2 种工况分别进行评价计算[5]。

第1 种是不考虑疲劳工况条件,基于双判据通用失效评定图技术的常规评定方法进行评价计算。以失效后果为严重的情况确定常规评定安全系数的取值。对于操作工况,评定的计算压力取其设计的操作压力最大值16.0 MPa。对于耐压试验工况,评定的计算压力取水压试验压力。第2 种是考虑疲劳载荷情况,进行疲劳断裂评定。评定时按保守计算,实际操作压力波动范围取6.0 ~11.0 MPa,循环频率按照1 次/天。

3 材料性能数据的确定

由于该氢气储罐处于在用状态,无法取样进行力学性能试验,故进行安全评价计算时材料的弹性模量、屈服极限等常规机械性能参数,选取其原设计标准JB 4732—1995《钢制压力容器——分析设计标准(2005 年确认)》中相应数值[10],若原设计标准中无相应数据,选用GB/T 150—2011《压力容器》中相关标准值进行替代,同时参考《压力容器材料实用手册(碳钢及合金钢)》[11]。该氢气储罐运行状态下的材料性能数值见表3。

表3 材料性能数据替代值(常温)

4 缺陷表征

4.1 几何尺寸

该氢气储罐缺陷附近部位的几何尺寸实测值见表4。偏保守地按第2 次检验实测最小壁厚结果进行腐蚀速率计算,其公称壁厚为92 mm,投用使用时间5 年,因此其腐蚀速率约为0.18 mm/a,其余几何尺寸取自第1 次检验时的实测结果。

表4 高压氢气储罐缺陷部位相关检测数据

4.2 缺陷表征

按平面型缺陷进行评定计算,该处缺陷距离内、外表面均大于0.4H(H 为缺陷自身高度),可偏保守地表征为椭圆形埋藏裂纹,如图2 所示,该氢气储罐缺陷表征结果见表5。

图2 缺陷表征图例(椭圆形埋藏裂纹)

表5 缺陷表征结果

5 安全系数取值及评定计算过程

对此缺陷分别进行常规安全评定和疲劳安全评定计算,以判断该高压氢气储罐本次检验发现的超标埋藏缺陷在3 年内是否可通过安全性评价。

5.1 平面缺陷(表征为埋藏裂纹)常规安全评定计算

计算压力取设计最大工作压力16.0 MPa,对于水压试验工况,评定时计算压力取水压试验压力22.5 MPa。载荷比Lr计算方法见式(1),断裂比Kr计算方法见式(2),计算结果见表6。

表6 常规评定安全系数及计算结果(不考虑疲劳)

式中:

ζ = 2ac [ B (c + B) ];

γ =p1B;

G——弹塑性干涉效应系数;

ρ——塑性修正因子。

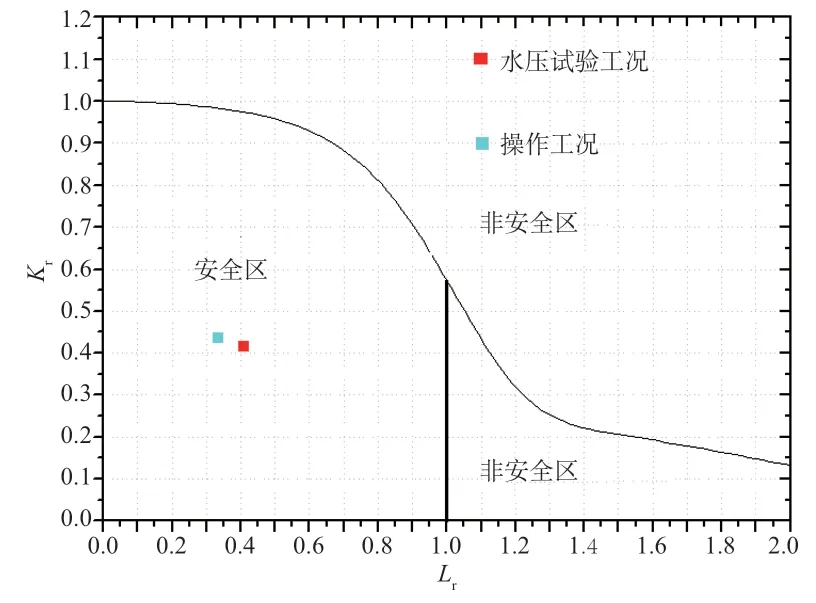

将超标缺陷的评定点(Lr,Kr)绘制在通用失效评定图中,如图3 所示,高压氢气储罐在最高可能工作压力和水压试验工况下,所评价缺陷位于失效评定图的安全区。因此,该埋藏缺陷能够通过常规评定方法的安全性评价计算。

图3 含缺陷高压氢气储罐断裂安全评定图

5.2 平面缺陷(表征为埋藏裂纹)疲劳安全评定计算

该高压氢气储罐实际运行压力在8.0 ~11.0 MPa,偶尔出现异常工况时,压力降至6.0 MPa,因此偏保守地按实际操作压力波动范围在6.0 ~11.0 MPa、每天1 次循环进行评价计算,疲劳校核安全系数见表7,缺陷载荷比和断裂比计算结果见表8 ~表9。

表7 疲劳校核安全系数

表8 缺陷载荷比(疲劳校核)计算表

表9 缺陷断裂比(疲劳校核)计算表

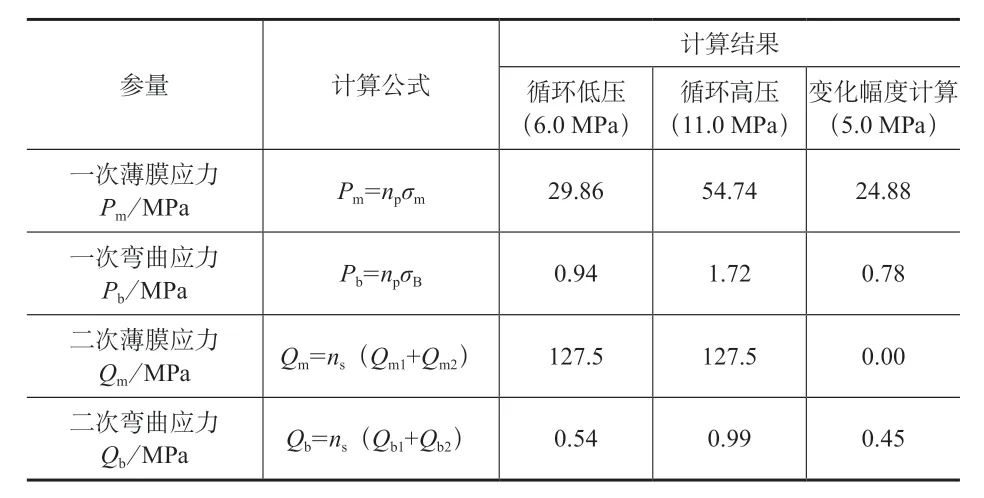

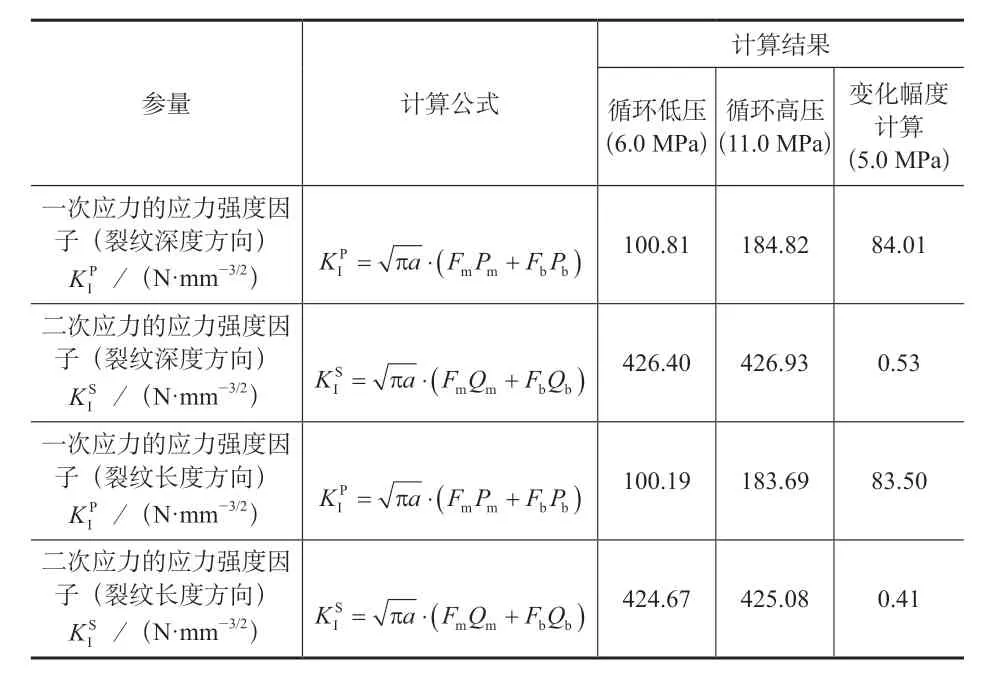

计算的一次应力和二次应力变化幅值及应力强度因子变化范围见表10。本次评价缺陷表征为椭圆形埋藏裂纹,根据GB/T 19624—2019,ΔK ≤100 时,容许承受循环次数为1×105。设备投用时间为2016 年6 月,本次评估预计的检验周期为3 年,按照每天循环1 次,总循环次数为2 920 次,远小于容许承受循环次数。因此,该缺陷在高压氢气储罐当前运行工况(6.0 ~11.0 MPa 范围内波动)时,可以免于评定。

表10 应力变化及应力强度因子变化计算结果

6 结束语

针对某企业检维修过程中发现的未熔合埋藏缺陷,本文详细分析了其所处工况下合于使用评价的评定过程,获得以下结论:

1)基于安全评定计算结果,预计至2024 年6 月,该高压氢气储罐在当前操作温度即常温、最大设计操作压力、水压试验压力的工况条件下均可以通过在常规评定方法下的安全性评价;同时,根据实际运行工况,高压氢气储罐在正常运行压力8.0 ~11.0 MPa,及偶尔发生异常工况压力降至6.0 MPa 时,按偏保守计算,可以免除疲劳评价。因此,在当前工况下,该高压氢气储罐的未熔合缺陷可不进行修理安全运行至下次定期检验日期(2024 年6 月)。

2)为保障该高压氢气储罐的安全运行,建议使用单位在下次定期检验前对此埋藏缺陷进行再次检测,以掌握该缺陷的扩展情况。

3)使用单位应加强对该高压氢气储罐的监控,保证其在压力6.0 ~11.0 MPa 及常温下运行,同时在开停车期间应缓慢升降压。

4)本研究采用常规评定和疲劳失效方法进行安全评定,为含缺陷的高压氢气储罐的安全使用提供科学依据,并且为相关行业技术人员实际应用安全评定方法及使用管理提供参考。