连续式纯氧气化炉炭层高度测量技术优化

2023-08-06皇甫迎波

皇甫迎波

摘 要 针对某连续式纯氧气化炉炭层高度手动测量数据滞后,严重影响气化炉安全运行的情况,提出气化炉炭层高度测量改造优化方案。实际应用表明:该方案实现了炭层高度的自动检测,测量数据在DCS实时显示,DCS依据炭层高度变化自动修正布料时间的功能,而且测量数据准确可靠,气化炉运行稳定,降低了操作人员的劳动强度。

关键词 炭层高度测量 气化炉 检测器 DCS

中图分类号 TH816;TQ056.1 文献标识码 B 文章编号 1000-3932(2023)04-0592-03

安阳化学工业集团有限公司九天精细化工年产6万吨甲胺/二甲基甲酰胺(DMF)装置配套建设有4台直径2 800 mm的纯氧焦炭制备CO 气体发生炉,主要由炉体、炉底、炉条机、灰箱及夹套锅炉等部分构成,采用固定床纯氧连续气化工艺,以纯氧和二氧化碳作为气化剂,与焦炭在气化炉内发生氧化还原反应,为DMF生产装置提供CO原料气。

炭层高度稳定是气化炉正常生产的重要控制指标之一,原设计炭层高度的测量方法是操作人员到气化炉顶,手动拉动探尺测量,并将检测数据报送控制室操作人员。由于气化炉数量多、现场工作环境差、操作人员数量不足等因素造成炭层高度测量数据反馈不及时,手动测量人工读取数据误差大,人工测量炭层高度的方法不能及时准确地指导操作工对气化炉进行精准调控,时常造成炭层大幅波动,当出现炭层升高时会引起炉膛挂疤结块无法下灰;当炭层降低时会造成炭层吹翻引起氧含量波动等异常情况,严重影响DMF装置的安全稳定生产。

1 工艺流程

将粒度为25~60 mm的合格焦炭由料仓定时经给料插板阀加入到小布料器,小布料器将焦炭加入大布料器,由大布料器将焦炭加入到气化炉。从空分装置来合格的O2和CO2按一定比例混合后作为气化剂从气化炉底部进入,与焦炭进行氧化还原反应,气化炉产生的粗煤气经旋风除尘器除去大部分灰尘后汇入煤气总管,并经废热锅炉回收热量后,进入联合洗气塔进一步除尘降温,从洗气塔顶部出来的煤气温度约45 ℃,送往煤气柜。其主要反应如下:

C+O2=CO2+394.5 kJ/mol (1)

C+CO2=2CO-168.5 kJ/mol (2)

C+1/2O2=CO+112.9 kJ/mol (3)

反应主要按式(1)、(2)进行,其中式(1)、(3)为放热氧化反应;式(2)为还原反应,是吸热还原反应。CO2气化剂还作为载热体,用于调节控制燃烧层最高温度在焦炭灰熔点以下,防止炉膛内灰渣结块。

2 对炉况的影响

炭层高度会直接影响气化炉的运行情况。当气化炉的炭层升高时,气化剂与焦炭接触时间延长,有利于CO2还原为CO,同时高温煤气与低温焦炭接触时间延长,高温煤气的显热被充分回收,降低了焦炭消耗,有利于降低CO生产成本;缺点是气化炉阻力升高,影响生产负荷,而且当出现气化炉挂疤结块时,基本上没有处理手段,很容易造成停炉打疤的情况。当气化炉的炭层降低时,气化剂与焦炭的接触时间短,CO2不能被充分还原为CO,同时高温煤气与低温焦炭接触时间短,高温煤气的显热不能被充分回收,会增加焦炭消耗;若炭层控制过低,易造成炭层吹翻出现风洞进而引起煤气中氧含量超标的情况,火层下移时很容易烧坏炉底,甚至出现着火事故,严重危及生产安全。

因此,将炭层高度稳定控制在一定范围内,是稳定气化炉操作,降低消耗,确保装置安全的重要控制指标。

3 存在的问题

该年产6万吨甲胺/DMF装置建设时,气化炉炭层高度测量方法为操作人员现场手动检测,测量装置利用动滑轮原理,在现场气化炉大盖开孔,测量装置由探杆、重锤、支撑杆及拉绳等组成。支撑杆标有刻度,操作工需到现场手动拉動探杆探测炭层高度,之后才能将测量数据反馈给控制室内的主操,主操人员根据所反馈的炭层高度在DCS上调整大布料器的布料时间(布料插板阀动作时间)来调节碳层高度。日常生产中,因气化炉数量多,操作人员手动测量不及时,人工测量误差等原因造成炭层高度变化数据反馈不及时、不准确,布料时间调整不及时,时常导致炉膛内灰渣结焦、炭层吹翻或出现风洞等影响生产的事故。

4 改造方案

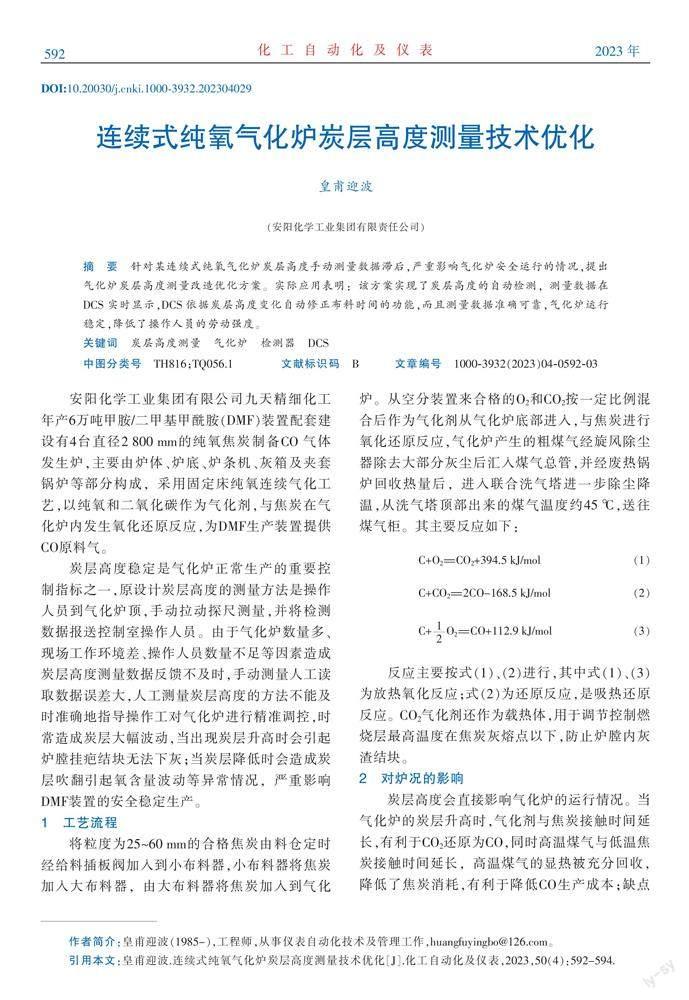

针对存在的问题,结合生产工艺分析,制定以下改造方案:首先,对原手动测量装置进行改造,增加由电磁阀控制的液压油缸、霍尔检测器、检测盘、探杆等组成的炭层自动检测装置(图1),由操作工现场手动测量优化为主操在DCS监控上进行自动测量,并且测量数据在DCS监控画面上实时显示。再由DCS根据每次测得的炭层高度与工艺设定值进行比较,由DCS根据比较结果偏差情况自动修正布料时间,自动精准调整大布料器插板阀的动作时间(即加焦炭量),实现布料时间的DCS精准调整,炭层高度变化范围控制在±50 mm以内。

炭层高度自动测量装置工作时,电磁阀得电,液压油缸自下向上移动,在重锤重力的作用下探杆由上向下移动,进而链条带动检测盘转动,直至重锤接触到炭层后检测盘停止转动。霍尔传感器检测到检测盘的轮齿进行计数,通过检测到的脉冲计数进而测得炉膛空层高度。

5 实施和调试

停车检修期间,在工艺置换处理合格后,在气化炉顶大盖上开探测孔,其孔径不小于76 mm,内壁光滑,开孔要垂直。安装时,首先保证自动测量装置及探杆的垂直度,使探杆处在探测孔的中心位置,调整自动测量装置,使探杆为垂直状态,把底部点焊在大盖上;然后固定钢丝绳,最后配置安装油路管道及电磁阀。

接通油压调试,探杆自由灵活地匀速下落,下落速度可以通过调整油路管道的针形阀控制,探杆下落速度适中。其中,探杆有效行程3 000 mm,检测盘加工精度要求较高(齿距30 mm)。在初始状态下(探杆升至最高位置时),测量出气化炉炉顶以下探杆长度L和气化炉膛总高度H,检测盘转动过程中检测器的脉冲计数个数为N。

通过DCS控制自动测量装置电磁阀得电,检测器脉冲信号接入DCS计数,系统按照炭层高度值= H -(L + 30 × N )进行数学运算,得出炭层高度测量值并在监控画面实时显示。DCS根据测得的炭层高度,结合炉膛气化层温度等参数,通过PID控制算法,根据比较结果偏差情况自动修正布料时间,通过自动精准调控大布料器插板阀动作时间(即加焦炭时间),把炭层高度精准控制在设定范围内。

DCS操作面板上炭层测量有自动和手动两种测量模式,自动测量模式下需要设定炭层测量循环值,即多长时间炭层自动测量一次。手动模式下主操点击“手动测量”后,触发一次炭层测量动作,而自动模式只需主操点击自动测量后,在气化炉开车状态下根据测量循环值和预设值自动触发炭层高度测量系统,无需操作人员干预,自动周期性地测量。

6 结束语

根据气化炉的工艺流程和设备结构特点,设计了气化炉炭层高度自动测量系统,利用装置大修的机会,对4台气化炉的炭层高度测量实施技术改造,技改投运后DMF装置气化生产真正实现了炭层高度的自动测量,并将炭层高度信号送到DCS实时显示,炭层高度自动测量使数据更新准确及时,实现了大布料器布料时间的自动修正,解决了因炭层高度控制不稳定造成灰渣结块、炭层吹翻、吹风洞等问题,实现了气化炉高负荷运行和产气纯度提高的目标,不仅达到了炭层高度自动测量、精度高以及炭层控制稳定的目标,还大幅降低了操作人员的劳动强度,彻底解决了气化炉稳定操作的技术难题,整体投运效果较好,为实现DMF生产装置稳定运行创造了有利条件,解决了气化炉安全生产技术难题。

(收稿日期:2022-12-15,修回日期:2023-02-28)