一体化吹气仪表的研发与应用

2023-08-06冯存强刘宇李晓薇李海丽马敬

冯存强 刘宇 李晓薇 李海丽 马敬

摘 要 在传统吹气测量系统的基础上引入一体化吹气仪表概念,重点阐述在核燃料后处理厂率先应用的模拟型一体化吹气仪表的设计思路和开发方案,简要介绍智能型一体化吹气仪表的设计思路和开发方案。实际应用表明:一体化吹气仪表的应用,有效节约了安装空间,解决了大量吹气测量系统仪表及管线布置难题,而且显著降低了吹气测量系统的安装和维护成本。

关键词 吹气测量系统 核燃料后处理厂 一体化 小型化 模块化 智能化

中图分类号 TH702 文献标识码 B 文章编号 1000-3932(2023)04-0477-10

吹气测量仪表(以下简称吹气仪表)是静压式(差压式)液位计的一种,其测量原理是输出压力能够自动跟随吹气管出口压力的变化而变化,并保持输出气体流量稳定,通过测量吹气管间的压差而得到液位、密度及界面等参数[1~3]。吹气仪表是一种非接触式测量仪表,它与被测介质接触的仅是几根不锈钢吹气管,无需直接维护和检修[1],因此可以广泛应用于存在高温、高真空、强腐蚀性、易结晶及放射性等恶劣工况下的液位等参数的测量[3]。

吹气仪表是核燃料后处理厂(以下简称后处理厂)中最重要的非接触式测量仪表,可实现强放射性区域(设备室)各种贮槽、溶解器、蒸发器、混合澄清槽、脉冲萃取柱(以下简称脉冲柱)等各类工艺设备的液位、液位信号、密度、界面、柱重、压力、位置等参数的测量[1]。在以往,国内后处理厂及其他放废等核化工工程中,运用了大量的吹气仪表,实现关键工艺参数的检测任务。

传统的吹气仪表由吹气装置、吹气管、压差仪表和引压管4部分组成,通过大量工程的安装、调试及运行过程发现,存在管线连接复杂、安装布置占用空间大、检修维护工作量大等问题。随着后处理厂的建设规模不断扩大,吹气仪表的应用数量大幅增加,存在的问题日益凸显,亟待研制开发新型的、结构紧凑的、管路连接简单的一体化吹气仪表取代传统的吹气仪表,满足后处理厂可靠稳定运行的需求。

1 吹气测量仪表的发展

1.1 分散式吹气测量系统

20世纪60年代,在我国核放化厂房中就开始采用吹气法测量放射性料液的界面和密度,吹气测量系统中采用的气体过滤减压阀、转子流量计、恒流量阀(小流量控制器)均为独立且分散的元器件,很难做到集中安装,不利于管理和维护[2]。

1.2 集成式吹气装置

1992~1998年,一种适用于后处理厂的集成式吹气装置研制成功,将过滤减压阀、小流量控制器、金属管转子流量计及相应的接口和连接管线集中安装布置在一个独立的部件中。这类吹气装置是在后处理厂应用最为广泛的吹气仪表。

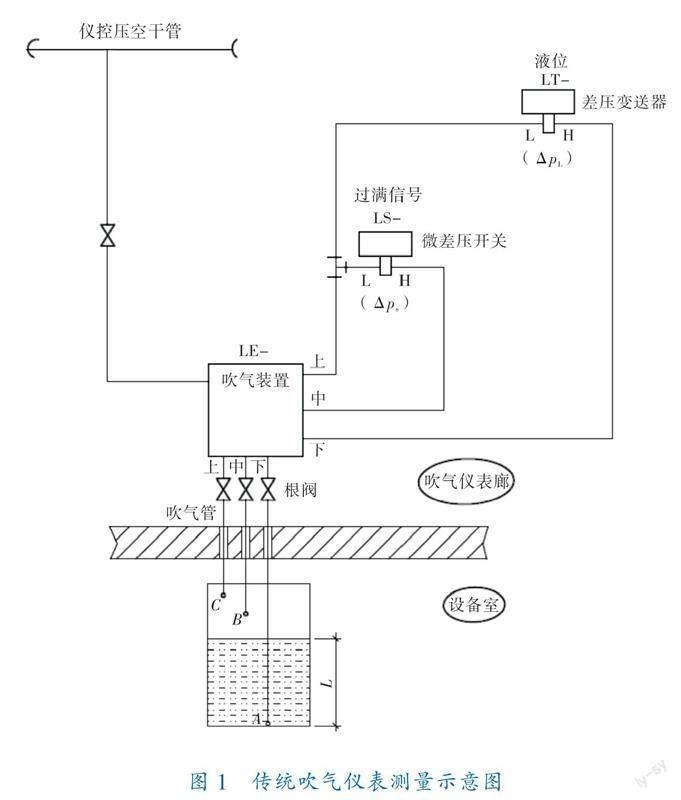

传统的集成式吹气装置分为封闭式和开放式两种。对于最常用的三管封闭式吹气装置,其尺寸为380 mm(长)×290 mm(宽)×180 mm(深)。吹气装置作为一个独立元件,直接与差压变送器(开关)、吹气管路相连,构成完整的吹气测量仪表。相较于分散式吹气测量系统,集成式吹气装置提高了安装、检修和维护的便捷性。传统吹气仪表(集成式)测量原理如图1所示。

虽然传统吹气仪表在后处理厂中的应用获得了良好的检测效果,得到了一致的肯定,但仍存在以下问题:

a. 在结构上零部件多,安装布置工作量大;

b. 变送器装配在箱体外边,整套系统外形所占空间大;

c. 厂房布置空间紧张,设计者需精心规划才能给出合理布置方案;

d. 厂房多为酸性环境,连接吹气装置与差压变送器的管路(PU管)有可能被腐蚀导致泄漏,增加了检修维护工作量;

e. 连接管路复杂,安装技术要求高,不仅检修维护量大,而且由于安装时接错管线导致的返工增加了安装工作量。

基于后处理厂大规模吹气装置安装调试工作中发现的问题,笔者积极探索和设计研发一种结构緊凑、占用空间小、管路连接简单的新型一体化吹气仪表,以取代传统吹气仪表。

随着目前国内后处理厂建设规模的不断扩大,单个工程吹气仪表的应用数量已从近300台增加至上千台。为了更好地满足后处理厂非接触式测量的需求,解决传统吹气仪表所存在的问题,依托科研,提出模拟型一体化吹气仪表和智能型一体化吹气仪表的概念,设计两种一体化吹气仪表的工作原理和总体结构方案,与科研外委厂家共同研制两种一体化吹气仪表样机,并将模拟型一体化吹气仪表成功应用于在建的后处理厂中。

2 一体化吹气仪表设计思路

根据吹气测量系统应用经验反馈和后处理厂发展需求,优化设计的一体化吹气仪表与传统吹气仪表相比,必须在结构小型化、模块化、智能化、接口统一化方面具有明显优势。

结构小型化。小型化设计可以改善厂房布置情况,节约仪表安装空间,避免传统吹气装置、连接管线和压差仪表布置占用空间较大,对吹气仪表廊的净空有严苛要求的缺点。

模块化。即功能部件模块化,要求仪表中涉及的功能部件包括压差检测元件、信号处理元件、流量恒定装置(流量计+小流量控制器)、减压稳压阀及多管气路分配器等全部实现模块化,方便维护和更换。由于不同参数和工况下选用的吹气仪表在部分功能部件方面有所不同,模块化设计方便了测量系统的搭建,可轻松实现各种不同组合形式。

智能化。即吹气测量系统具有数字化和自动化功能。拟建的大型核燃料后处理厂规模巨大,吹气仪表的使用数量预计将达到3 000台以上。现场总线技术已在大型石化项目中成功应用,这种“信息集中、控制分散”的技术正符合现代大型核燃料后处理厂的要求[4]。实现仪表的智能化是建立具有智能化功能测控系统的基础,随着现代化工厂对管控一体化要求的不断提高,需要大量的现场实时数据。总线型智能仪表的应用,为之提供了设备的丰富状态、诊断以及历史统计数据,便于工厂实现状态维修、性能优化、寿命评估及健康管理等管理功能,从而切实提高工厂的自动化、信息化和智能化水平[5]。

接口统一化。即吹气仪表电气接口和管路接口的标准化、统一化,以更好地适应工程应用。

3 设计方案

3.1 总体设计方案

3.1.1 仪表类型

根据应用环境及智能化要求,考虑按两类一体化吹气仪表进行研制:

a. 模拟型一体化吹气仪表。选用在后处理厂广泛应用且发展成熟的检测控制元器件进行一体化样机的研制;

b. 智能型一体化吹气仪表。选用智能化检测控制模块和通信模块完成数据采集与处理,并通过现场总线技术进行数据传输实现一体化样机的研发。

3.1.2 总体结构方案

一体化吹气仪表的总体结构方案,包括外形尺寸、壳体材质、内部结构、对外接口等。

3.1.2.1 仪表壳体及外形尺寸

一体化吹气仪表外壳选用不锈钢壳体,在仪表正面设有显示屏,可进行信号显示和操作,一体化吹气仪表的外形尺寸与吹气管数量相关,三管(或两管)模拟型一体化吹气仪表尺寸不大于400 mm(高)×250 mm(宽)×150 mm(深),四管模拟型一体化吹气仪表尺寸不大于400 mm(高)×300 mm(宽)×150 mm(深),三管(或两管)智能型一体化吹气仪表的尺寸不大于350 mm(高)×250 mm(宽)×150 mm(深),满足IP65防护等级。

3.1.2.2 内部结构

模拟型一体化吹气仪表内部的主要功能模块包括:压力(压差)检测元件、集成线路板、显示屏、吹气流量显示调节装置(每根吹气管独立显示)、吹气流量恒定装置、过滤减压装置、连接各设备的管线集成模块等。在保留功能的情况下,可对各部件进行改造组合,成为新的部件或模块,达到小型化设计的目标。

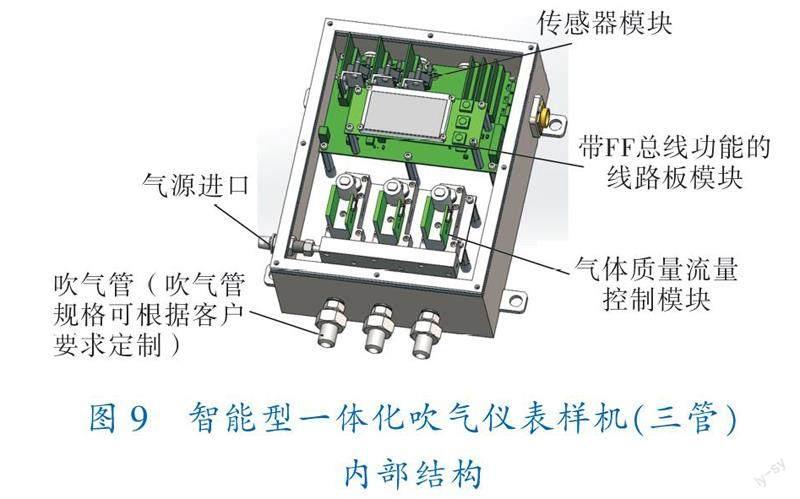

智能型一体化吹气仪表内部主要功能模块包括:智能型压力(压差)检测元件、智能型气体质量流量控制器、集成线路板、智能化人机界面、支持总线技术通信模块、过滤减压装置、连接各设备的管线集成模块等。

仪表箱体内各部件采用模块化设计,方便组装及检修。

3.1.2.3 仪表接口

仪表的对外接口选用航空插头,压空引入管接口1根?准14 mm×2 mm,吹气管接口2根(或3、4根)?准14 mm×2 mm及外接压力或压差表接口?准14 mm×2 mm,外接压力或压差表接口数量与吹气管数量一致。

仪表对外管线接口的尺寸也可定制,保持统一即可。

3.2 模拟型一体化吹气仪表设计方案

模拟型一体化吹气仪表设计方案是在原吹气装置所有元器件整合的基础上开展的,将吹气装置、差压变送器和连接管线整体设计为一体,形成一个体积较小的整体化仪表[6],以大幅缩小吹气测量系统的外形尺寸。

将原吹气装置中的过滤减压阀、稳压阀、流量计、小流量控制器重新进行布置和设计,规划设计气路分配,并将其集成到一体化吹气仪表中。模拟型一体化吹气仪表将原吹气测量系统中的电容式差压变送器进行拆装分解,提取出压差检测元件、信号处理集成电路板,将模块整合成一个精巧的传感器模块,组装在箱体内,与稳流阀、浮子流量计组合成一体化吹气仪表。

模拟型一体化吹气仪表的结构分为取压和测量两大部分:取压部分的主要检测控制元器件包括吹气流量显示调节装置、吹气流量恒定装置、取压分配器、过滤减压装置、吹气管等;测量部分的主要检测控制元器件包括压差检测元件、集成线路板、显示报警模块、外接口等。

模拟型一体化吹气仪表(三管+2个变送器)的原理框图如图2所示,吹气管1~3的底部管口都是敞口的,一般都插入被测设备内部,且插入深度不同(图1);仪用压空气源经减压阀(减压稳压装置)、流量控制器1~3(包括吹气流量显示调节装置、吹气流量恒定装置),以相同且合适的流量同时分别向吹气管1~3中吹入,保证浸入液相的吹气管口冒出连续、均匀且不连成一串的气泡,根据作用力与反作用力原理,吹气管口冒出气泡所克服的压力等于该处所受压力(液相压力+气相压力,或单独的气相压力),按照不同的被测参数(如液位、液位信号、密度等),通过取压配置器分配差压传感器(电容式测量原理)1、2的引压管线,进行正确的压差测量;通过重新设计的线路板模块实现信号的转换和输出,输出信号为两路常规4~20 mA(DC)信号;采用显示报警模块实现就地显示和报警功能,并可输出独立的报警信号;利用外接口1~4,可对两个压差测量单元进行校验,并可外接差压变送器扩展仪表测量功能。

依据图2绘制模拟型一体化吹气仪表的结构示意图,如图3所示。

3.3 智能型一体化吹气仪表设计方案

智能型一体化吹气仪表设计方案是在原吹气装置吹气法原理的基础上,采用高性能的气体质量流量控制器(MFC)替代稳流阀和浮子流量计,采用高性能的复合微硅压力传感器替代电容差压传感器的测控方式,研发的一体化吹气仪表。其中,MFC采用热导式原理测量气体的质量流量,不受气源压力波动和温度变化的影响;MFC自带调节电磁阀,自测流量、电磁阀与控制器组成单回路PID调节系统,可根据设定流量值与检测流量值的偏差实时调节电磁阀开度,達到实际流量与设定流量保持一致的目的;MFC的流量测控精度不仅比原自力式稳流阀+浮子流量计方式的精度提高很多,而且可以实现吹气流量的远程监视和设定。

随着可控硅测压技术的不断优化改进,除了耐辐照性能外,复合微硅压力仪表各方面的技术指标已不输于电容式压力仪表。在智能型一体化吹气仪表中应用复合微硅压力传感器,一方面可以进一步缩小仪表的体积,另一方面采用压力传感器代替差压传感器,取消了气路分配单元,测量组合更便利,仪表内部连接更简洁。

智能型一体化吹气仪表的结构同样分为取压和测量两部分:取压部分主要检测控制元器件,包括气体质量流量控制器(MFC)、过滤减压装置、吹气管等;测量部分主要检测控制元器件,包括压力传感器模块、集成线路板(CPU、放大器、A/D转换器、通信模块、电源模块等)、显示报警单元、外接口等。

智能型一体化吹气仪表样机(三管+3个传感器)原理框图如图4所示,仪用压空气源经由减压阀(减压稳压装置)、气体质量流量控制器1~3,以相同的流量同时分别向吹气管1~3中吹入;采用3台压力传感器分别测量吹气管1~3的管口压力;通过放大器模块、A/D转换模块,将压力测量信号送至中央控制器(CPU);CPU根据检测要求,对采集到的3个压力进行运算和处理,输出测量所需的液位、液位、密度等,信号类型包括4~20 mA(DC)信号、FF总线、开关量信号;采用显示报警模块实现就地显示和报警功能;利用外接口1~3可对3个压差测量单元进行校验,并可外接压力变送器扩展仪表测量功能。

4 一体化吹气仪表开发

4.1 一体化吹气仪表总体开发方案

一体化吹气仪表的开发分为模拟型一体化吹气仪表和智能型一体化吹气仪表两种。

根据吹气管数量和内部结构,模拟型一体化吹气仪表分为二管型、三管型和四管型;智能型一体化吹气仪表仅有三管型。

模拟型一体化吹气仪表分类中,二管型含1台压差检测元件,三管型含2台压差检测元件,四管型含3台压差检测元件;智能型一体化吹气仪表内含3台压力检测元件。

4.2 模拟型一体化吹气仪表开发方案

模拟型一体化吹气仪表内部的主要检测控制元器件,如压差检测元件、集成线路板、显示屏、吹气流量显示调节装置、吹气流量恒定装置、过滤减压装置、连接各设备的管线集成模块等,均采用在后处理厂中广泛应用且成熟可靠的产品。在此基础上开展工业化设计开发,使其形成一个完整的可应用于工厂环境的测量仪表。

根据设计方案开发的模拟型一体化吹气仪表样机(三管)外形及内部结构如图5、6所示。

根据设计方案研制成功的模拟型一体化吹气仪表样机(三管),外形尺寸为388 mm×250 mm×150 mm,重量14 kg。因为需要就地对每根吹气管的吹气流量进行设置,所以将测量部件与取压部件设计为相互独立。测量部件采用密封防护,不能随意打开,防护等级IP66;取压部件可现场开盖进行手动调节吹气流量等操作,对防护等级不作要求。

模拟型一体化吹气仪表样机加工制造的实物照片如图7所示。

4.3 智能型一体化吹气仪表开发方案

仪表内部的主要检测控制元器件,如压力检测元件、集成线路板、显示屏、气体质量流量控制器、过滤减压装置、连接各设备的管线集成模块等,均采用在后处理厂中广泛应用且成熟可靠的产品。

智能型一体化吹气仪表样机(三管)外形结构及内部组成如图8、9所示。

智能型一体化吹气仪表样机(三管)外形尺寸290 mm×215 mm×135 mm,重量8 kg。智能型一体化吹气仪表无需就地设置吹气流量,因此将取压和测量两部分合为一体,安装在一个金属箱体内,整体防护等级IP66。该仪表相较于模拟型一体化吹气仪表,体积和重量都有所减小。

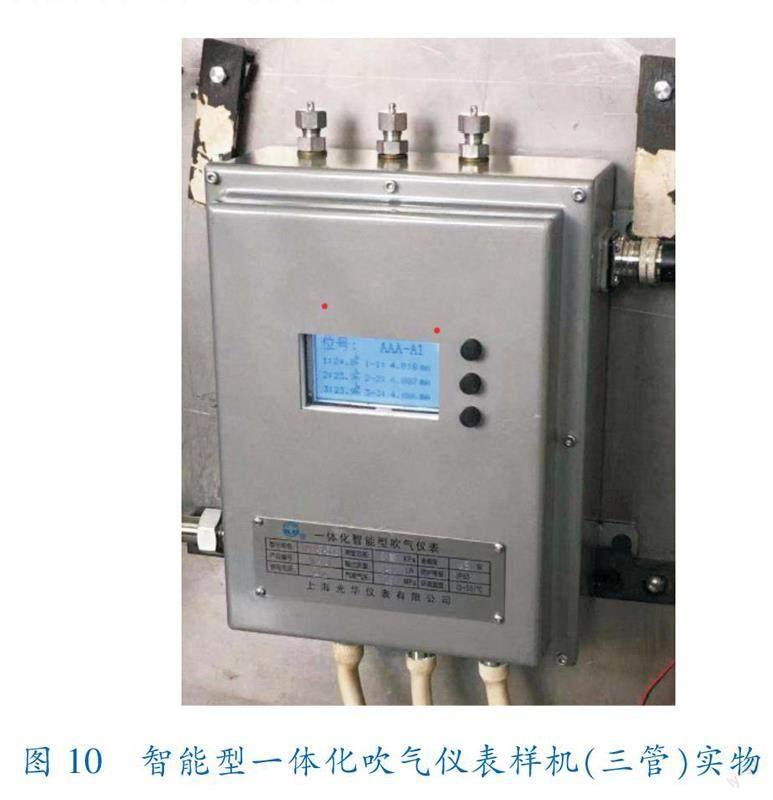

智能型一体化吹气仪表样机加工制造的实物照片如图10所示。

4.4 试验

一体化吹气仪表样机研制完成后,根据其应用工况和运行需求,设定了包括仪表测量精度、吹气测量系统精度、响应时间、电源电压、防护等级、使用寿命等关键性能指标和参数,开展针对性的试验及验证工作。选择的测试项目还包含了更多仪表通用性能指标进行测试。项测试结果见表1。

一体化吹气仪表样机在完成出厂试验和第三方试验后,安装在仪控专业和工艺专业的多个科研项目试验台架中,进行单体和系统联动运行验证,解决了零点漂移、漏气、显示乱码及死机等问题。整改后的一体化吹气仪表样机满足科研项目的测量需求。

通过各项试验及验证,不断对一体化吹气仪表样机进行改进,使之满足设计要求,符合形成仪表产品的相关标准,并取得相应的证书,最终成为可以应用并市售的仪表产品。

5 一体化吹气仪表的创新点及先进性

5.1 创新点

5.1.1 重量轻、体积小

模拟型一體化吹气仪表将原吹气测量系统的差压变送器、吹气装置、三阀组、管路等融合成带显示和报警功能的仪表,一体化设计,重量轻,体积小,大幅节省了现场安装空间,降低了安装、调试、维修工作量和难度。智能型一体化吹气仪表,整机更加小巧,总重仅8 kg。

传统吹气测量系统、模拟型一体化吹气仪表、智能型一体化吹气仪表对比如图11所示。

5.1.2 流量控制部件模块化设计

模拟型一体化吹气仪表将浮子流量计和稳流阀设计成模块化形式,方便拆装。

智能型一体化吹气仪表采用气体质量流量控制器代替稳流阀和浮子流量计,也实现了模块化形式。

5.1.3 取压分配器设计

模拟型一体化吹气仪表内的取压分配器不仅可以实现工程需要的多种气路分配,实现了模块化设计,且拆装方便,而且可以在仪表内部用压差检测模块高、低压腔的压力,替代了与差压变送器配套使用的三阀组。

5.1.4 智能仪表的信号设计

总线型智能仪表具有与外部系统双向通信的手段,可用于发送测量、状态信息,接收和处理外部命令[5]。智能型一体化吹气仪表采用FF总线信号进行通信,不仅可以向现场总线控制系统(FCS)输出实时测量信息和仪表状态信息,还可以接收来自于FCS的吹气流量调节命令,实现吹气管路吹气流量的远程设定。

现场总线类型采用基金会现场总线(FF)主要是因为FF是过程控制领域最具有代表性的总线类型,是全数字化、多点通信及开放性的全分布式自动化系统,可以完成对工业生产过程各个参数的测量、信号变送、控制、显示及计算等,实现对生产过程的检测、调节和监视[4]。

5.2 先进性

一体化吹气仪表与传统吹气测量系统相比具有以下先进性:

a. 整机体积小,节约了安装空间,降低了建筑成本;

b. 外形结构整体化一,降低了布置设计的工作量;

c. 对外接口少,降低了安装、检修、维护的工作量;

d. 防护等级、精度等更高;

e. 儀表内部模块化设计,便于维修更换;

f. 智能型可输出总线信号,更好地适应市场需求。

6 结束语

一体化吹气仪表将原吹气测量系统中较为庞大复杂各自独立的吹气装置和差压变送器及其连接管线整合成一体化结构,封装在一个箱子中,对外仅剩气路和电缆接口,减少了安装施工工作量和失误率,降低了安装和维护成本,同时有效节约了安装空间,解决了大量吹气测量系统布置困难的问题,降低了布置设计工作的难度与工作量,节约了人力成本。

模拟型一体化吹气仪表已在后处理厂非安全级检测中成功应用,相信在不久的将来会在以后处理厂为代表的核化工工程及其他工程项目中得以广泛应用。基于总线信号输出的智能型一体化吹气仪表,目前只研制了科研样机,尚不能应用于工程,在信号处理等方面还有很多可以探索和拓展研究的空间。选择总线智能型仪表,除了应关注是否满足系统设计要求的测量准确度、响应时间、通信接口、使用寿命外,还要特别关注核工程所特有的辐照、地震、冲击等环境适应性要求。因此,智能型一体化吹气仪表在应用之前,必须进行环境适应性评估并补做相关试验(如耐辐照试验),以便验证现场智能设备的可用性。

目前,安全级一体化吹气仪表还未进行相关的设计、试验研究。下一步可以考虑在非安全级模拟型一体化吹气仪表的基础上,研制适用于安全级测点的安全级一体化吹气仪表。为了提高后处理厂的控制水平并优化厂房空间,将继续开展智能型一体化吹气仪表和安全级一体化吹气仪表的研究。

参 考 文 献

[1] 袁世颐.吹气仪表在我国乏燃料后处理中试厂工程应用技术的简要总结[C]//中国核学会核化工分会后处理专业委员会年会论文集.北京:中国核学会核化工分会后处理专业委员会,2011:10-14.

[2] 张平发.液位测量吹气装置的研究[J].化工自动化及仪表,2003,30(1):60-62.

[3] 胡勇锋.新一代吹气法液位计及其应用[J].中国仪器仪表,2012(8):69-72.

[4] 张博,吴珂,陈朝东,等.FF H1现场总线通信研究[J].化工自动化及仪表,2016,43(12):1306-1309;1346.

[5] 李玉荣,陈日罡,李昌磊,等.核电厂应用现场总线型智能仪表的分析研究[J].自动化仪表,2021,42(S1):282-285.

[6] 刘宇,冯存强,李晓薇,等.新型吹气仪表:ZL201921880763.4[P].2020-06-09.

(收稿日期:2023-04-04,修回日期:2023-05-22)

Development and Application of Integrated Air Blowing Instrument

FENG Cun-qiang, LIU Yu, LI Xiao-wei, LI Hai-li, MA Jing

(China Nuclear Power Engineering Co., Ltd.)

Abstract Based on the traditional air blowing measurement system, the concept of integrated air blowing instrument was introduced. The design ideas and development scheme of the integrated air blowing instrument, which was first applied in nuclear reprocessing plants, were emphasized, including those of developing the intelligent integrated air blowing instrument. Practical application indicates that, the application of this integrated instrument can save installation space effectively, solve matters which bothering the instrument and pipeline layout, as well as reduce the installation and maintenance cost concerned significantly.

Key words air blowing measuring system, nuclear reprocessing plant, integration, minimization, modularization, intelligentization