论构造破碎带注浆加固技术在采煤工作面的应用

2023-08-06赵春阳

*赵春阳

(山西省煤炭建设监理有限公司 山西 030000)

采煤活动中遇到断层后,可能存在工作面顶板破碎问题,严重时诱发冒顶等事故,导致采煤工作进程被迫停止,现场作业人员的人身安全遭到威胁。因此,以何种方式使采煤工作面安全地通过断层破碎带是值得重点探讨的技术课题。鉴于此,下文则重点探讨构造破碎带注浆加固技术的应用要点。

1.工程概况

12122工作面长390m、宽150m,东高西低、北高南低。煤层厚度1.72~4.09m,平均3.01m。采煤区基岩为全隐伏地层,被第四系地层覆盖。随着采煤工作面的推进,将到达DF10正断层组、DF11正断层及X12陷落柱集中影响区,此范围内地质构造特殊,从胶带顺槽侧开始对采煤工作面产生不良影响,影响工作面推进长度约300m。为保障采煤工作面的安全推进,需要针对构造破碎带进行处理。

2.采煤工作面过断层方法

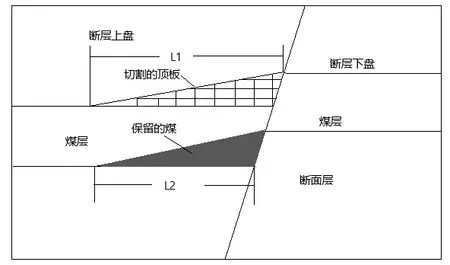

断层最大落差为4.0m,过断层时保留底板煤层,仅对上盘顶板岩层做切割处理;工作面回采受断层F2的影响最为明显,走向角度175°,倾角角度78°。过断层方案,如图1所示。

图1 过断层示意图

采煤工作面过断层施工时,严格控制支架起坡点的位置,按如下方法计算后确定:

式中:β—起坡角度(°);a—断层倾角(°);H—断层断距(m);M—工作面采高(m)。

经计算,L1=26.3m,L2=24.1m,支架起坡点在距离断层面约27m的顶板处。

3.构造破碎带注浆加固技术的应用

(1)准备工作

①根据注浆加固施工要求准备材料和设备,所有材料均要通过质量检验,设备要通过性能检验。

②回采后的114~132号液压支架间会揭露陷落柱,针对此情况,采取超前注浆加固措施;注重现场检查,校对陷落柱的发生部位,对此类部位进行超前注浆,浆液固结后起到加固的效果;确定陷落柱内部岩体破碎程度,必要时采取注浆加固措施。

(2)注浆材料的选用

具体至本工程中,注浆采用JDAQ-4新型无机充填加固材料,原因在于此类材料具有初凝快、微膨胀、高流动性、高强度、耐腐蚀等优势。为评价该材料的综合性能,选取水灰比为(0.30~0.45):1的材料,测定抗压强度、抗折强度、初凝时间、流动度等指标,结果如表1所示。

表1 JDAQ-4型材料性能参数测定结果

(3)注浆加固

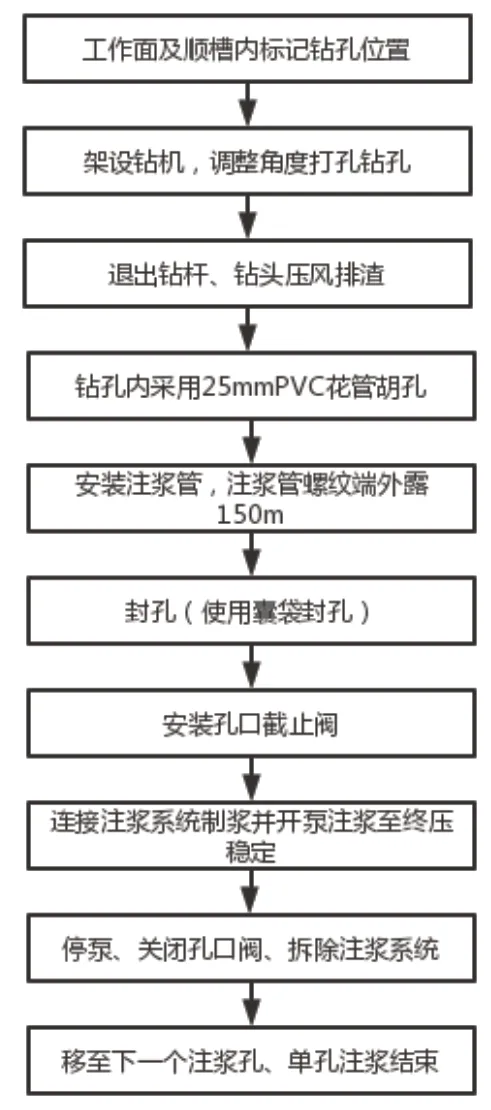

注浆的施工流程涉及到孔位标记、钻孔、退出钻杆、安装注浆管、注浆、封孔等工序[2],具体流程如图2所示。

图2 注浆工艺流程

在本工程中,注浆压力以2MPa为宜,同时浅孔低压注浆时,由浆液在岩体外部固结成封闭壳,深孔注浆时注浆压力有所增加,以8~10MPa的高压进行注浆,在压力的推送作用下,使浆液全面填充裂隙,取得更加良好的注浆效果[3]。

(4)注浆孔的布置

注浆加固范围为12122工作面的断层和陷落柱,加固所用浆液的扩散半径为3.0~4.0m,根据浆液扩散范围广、注浆填充能力强的特点,确定注浆孔的布置范围。

①断层注浆孔布置。DF10断层:注浆孔布设范围为12122胶带内,经由此区域的孔洞注浆后,加固DF10断层。单排布孔,孔径120mm,开孔高度1.8m,钻孔间距1.0m,倾角视实际情况而定。封孔深度8m,采用囊袋式注浆封孔的方法。钻孔过程中加强对钻进深度的监测,钻孔见煤3~5m时,退钻杆。

DF11断层:注浆孔布设范围为12122胶带巷内,经由此区域的孔洞注浆后,加固DF11断层。单排布孔,孔径120mm,开孔高度1.8m,钻孔间距1.8m,倾角视实际情况而定。封孔深度8m,采用囊袋式注浆封孔的方法。钻孔过程中加强对钻进深度的监测,钻孔穿过DF11断层面周边6m煤或4m岩时,退钻杆。

②X12陷落柱注浆孔布置。由于本工程注浆具有长距离、高压、超前加固的特点,且注浆作业范围主要集中在运输顺槽内,特对X12陷落柱的特殊地段采取注浆加固措施。为避免长距离高压注浆过程中出现跑浆问题,严密封堵巷道内的断层和陷落柱。钻孔采取深孔和浅孔相综合的方法,布置方式为:

A.深孔的布置:在两排锚杆中间、距底板2m处开孔,首个钻孔安排在距离停采线154m处,注浆深孔布设间距统一控制在5.4m,孔径120mm,开孔高度2m,注浆管外径25mm。以该方式布孔后,距停采线154~40.9m内的深孔数量共计22个。

B.浅孔的布置:在两排锚杆中间、距底板2m处开孔,首个钻孔安排在工作面轨道顺槽距离停采线146m处,注浆浅孔布设间距统一控制在5.4m,孔径75mm,开孔高度2m,深度5m,注浆管外径25mm,所有浅孔均布置在深孔之间。以该方式布孔后,距停采线146~32.8m内的浅孔数量共计22个。封孔深度1m,采用囊袋式注浆封孔的方法。

图3 X12陷落柱注浆孔布置剖面图

(5)注浆工艺

注浆孔钻进结束后,检验孔位、孔深、孔径等,若无误布置严密性和管道内部畅通性均良好的注浆管路,为注浆配备封孔装置。待各项准备工作均落实到位后,开始注浆。

①正式注浆前安排试注浆,注入清水,观察出水状况,判断是否存在管路堵塞或其它的问题,若有需尽快处理。②启动搅拌泵,检查此装置的运转状态。③连接管路和孔口混合器,检查连接部位是否严密、稳定。④按比例向储浆桶内倒入黑料和白料,提供足量的注浆加固材料。注浆期间,加强对储浆桶内注浆材料液位的检查,若发现液位下降,随即补充。⑤随着注浆的持续进行,待注浆压力提高至12MPa时,借助单孔注浆,按照施工计划转移至下一孔,以此类推,完成所有钻孔的注浆作业。⑥注浆后,若确认构造破碎带的注浆效果良好,随即拆除混合管及注浆管,用清水冲洗附着在管路中的浆液,以防固结。

4.工作面推进工艺

根据安全、平稳等要求推进采煤工作面,要点如下:(1)采煤机在陷落柱两侧边界10m以内时,以0.5~1.0m/min的速度截割,期间加强对截割范围内煤、岩的观察,若遇到煤壁有片帮倾斜或顶板稳定性不足的情况,暂停截割,根据实际状况采取控制措施。(2)采煤机在陷落柱两侧边界范围10m以外时,煤炭截割以正规循环的方式进行。(3)以采煤工作面揭露的陷落柱和探测到的陷落柱的实际情况为准,调整注浆参数,以合适的参数注浆后,取得良好的注浆加固效果[4]。(4)采煤机截割作业点位到达陷落柱影响区域时,以此处岩体硬度f值为准采取合适的破碎方法:f值在4以内且岩体破碎,由采煤机截割岩体;f值在4以上且存在高硬度的岩体,仅通过采煤机截割时难度高、效率低,因此在采取此方法的同时辅以爆破措施。

5.构造破碎带注浆效果评价

托顶煤通过无机加固材料做注浆加固处理后,煤顶节理被浆液填充密实,固结后的浆液连同煤顶组成结块,提升架顶托顶煤的稳定性较处理前大幅提高。在本工程中,注浆材料属无机加固材料,可避免传统聚氨酯类材料加固过程中可能出现的遗煤自燃氧化问题,加固的安全性良好。顶煤经过加固后具备较强的承载性能,可在安全的前提下顺利完成托顶煤的快速推进作业。注浆加固材料的5h抗压强度达到25.5MPa乃至更高,加固后的破碎带具有较高的抗压强度,稳定性良好。针对DF10、DF11断层进行注浆加固后,现场破碎带松散、失稳等问题均得到改善,加固后的断层构造破碎带可满足综采工作面安全通过的要求[5]。

以掏撬法向注浆加固范围内选取煤岩体块进行实验,结果显示煤岩体的强度及其它性能均达到要求,能够保证工作面顺利通过断层破碎带。由于对工作面落差较大的断层采取的是不饱和注浆的方法,注入的浆液将落差较大的断层粘结至一体,平整性和稳定性均得到改善,具备综采工作面安全生产的条件,在此基础上,若工作面施工方式得当,将顺利通过DF10、DF11断层。从现场施工状况来看,早班以打孔注浆的方法加固综采工作面,中班和晚班检测结果显示注浆加固材料的初始抗压强度达到要求,可进行工作面生产,保障综采工作面注浆、回采的交替进行,施工进程能够连续推进。

6.结论

经过前述的分析后,对本文内容做如下总结:

(1)考虑到煤矿生产现场构造破碎带地质条件的特殊性,秉承着安全生产的原则,提出注浆加固技术。经过打孔、注浆后,浆液填充至断层、陷落柱内,浆液发生固结,将松散的破碎带胶结至一体,注浆后的围岩具有更好的完整性以及更高的强度,可避免原始状态下的顶板破碎、分段坍塌等问题,避免冒顶事故,营造良好的煤矿生产条件。高度重视注浆材料的选择,经过对多类材料的对比分析后,采用的是JDAQ-4型新型无机充填加固材料,同时根据现场作业条件设计适宜的钻孔方法、注浆方法,经过钻孔、注浆后,充分发挥出浆液的加固作用。

(2)现场取样检验后发现,加固范围内煤岩体的抗压强度、抗折强度等性能均达到要求,构造破碎带具有完整性,可保障工作面通过构造破碎带时的安全性。同时,综采工作面注浆加固、回采交替进行,施工秩序良好。实践表明,工程采取的注浆加固技术在处理构造破碎带时有良好的应用效果,可推广至类似的煤矿工程中。