基于压电智能骨料的3D打印断续节理围岩内部损伤监测

2023-08-06马国伟张俊飞

马国伟, 黄 晨, 张俊飞

(1.北京工业大学建筑工程学院, 北京 100124; 2.河北工业大学土木与交通学院, 天津 300401)

随着西部大开发战略的推进以及我国对资源和能源需求日益增加,矿山、隧洞等地下工程日益向深部发展[1]。例如:锦屏一级地下厂房垂直埋深为 180~350 m[2];锦屏二级水电站引水隧洞一般埋深为1 500~2 000 m,最大埋深达到2 525 m[3],是我国目前最大的水工隧洞群;锦屏地下洞室二期工程建造的地下实验室,最大埋深已经达到2 400 m[4],是世界上最深的实验室,用于研究中微子捕获、暗物质探测等重大前沿课题。在深地工程开挖中,岩体内部存在的节理和裂隙削弱了岩体的力学强度。在高地应力作用下,内部裂隙的扩展及贯通,极易诱发冒顶、塌方、隆底和岩爆等灾害,对地下施工过程造成安全隐患[5-7]。据统计,在非矿山领域地下工程建设过程中,由围岩软弱破碎而诱发的地质灾害占各领域安全事故的30%~50%[8]。因此,准确识别围岩裂隙时空演化并对其损伤进行定量表征,对于深埋地下工程安全建设和运行意义重大。

随着计算机技术的发展,数值模拟方法越来越多地用于评估围岩损伤。然而复杂地下工程参数不易获取,计算精度不易保证。基于相似原理的物理模型可以真实地反映地质构造和工程结构的空间关系。物理模型试验能准确模拟洞室围岩加卸载时裂隙变化规律,并可与数值模型相互验证[9-10],是研究深埋地下工程稳定性的有效方法。3D打印增材制造技术可以对地质结构物理模型精细化成型,同时减材制造技术可以在模型内预置复杂裂隙,是研究地质结构损伤演化的有效手段。将压电智能骨料埋置在模型内部,可以对物理模型内部裂隙演化实时监测,同时3D打印分层叠加的特点也可以对埋置在模型内部的压电智能骨料精确定位,从而对产生的裂隙位置和形态实时反演,对围岩损伤精准识别。

目前用于裂隙扩展监测方法主要有数字照相[11]、声发射[12]、光纤传感器[13]等。然而,上述方法需要价格高昂的监测设备和人工费用,且无法实时获得模型内部的损伤信息。对于某些特定场合,如检测空间狭小、内部贯通结构(隧洞、地下洞室等)以及异形结构,由于无法检测操作面导致监测难以进行。

锆钛酸铅传感器集传感与驱动功能于一体,具有频响宽、响应快、成本低等优点,已广泛应用于许多大型结构的健康监测中[14]。由于埋设在混凝土结构中的压电陶瓷传感器容易损坏,Song等[15-16]在国际上最早利用大理石对压电陶瓷片进行封装,制作压电智能骨料以提高其在结构中的存活率,Gu等[17]通过试验证实了压电智能骨料进行结构监测的可行性。Feng等[18]基于Song等提出的压电智能骨料,利用压电主动法探测混凝土管道的泄漏,揭示了压电应力波在混凝土结构中的传播特性。Hughi等[19]将智能骨料嵌入到钢筋混凝土结构中,实现了裂缝宽度测量和裂缝定位。

将压电智能骨料应用于实际工程中,除了搭建监测系统外,还需要对应力波在裂隙结构中的衰减规律进行研究。Fan等[20]采用数值流形方法,研究裂纹开裂对应力波传播的影响,并进一步分析应力波作用下隧道的动态稳定性。Zhou等[21]通过试验分析结合数值模拟的手段,基于波传播理论,提出裂隙岩体的等效黏弹性连续介质模型,进一步分析了加载方式、材料特性等参数对波传播规律的影响。Fan等[22]提出一种分离式三特征线方法,可用于高效计算裂隙对应力波的衰减作用。

为了进一步明确断续节理围岩发生初始破坏的位置、裂隙损伤的发展情况,围岩的破坏特征,以及断续节理连通率对于围岩稳定性的影响规律,笔者采用基于压电陶瓷的压电骨料,通过压电波动法和小波包能量分析方法,对不同连通率的3D打印断续节理围岩进行内部损伤监测,揭示了断续节理围岩破坏损伤机理,并试验验证了内埋式压电骨料用于3D打印围岩内部损伤监测的可行性。

1 压电骨料监测原理

1.1 压电效应及压电骨料

压电材料具有正、逆压电效应。压电材料受特定方向荷载而产生机械变形,导致带电粒子发生偏移而造成电压差,产生介电效应,实现了机械能对电能的转换,该现象为正压电效应。相反,在极化方向施加电场,此时材料正负电荷的关系发生改变,压电材料沿极化方向发生形变,实现了电能对机械能的转换,该现象为逆压电效应。通过正压电效应,压电材料可以制成接收机械能信号的传感器;通过逆压电效应,压电材料可以制成传递电能信号的驱动器。由于压电材料可以实现机械能与电能之间的互相转化,压电材料与监测结构可以形成一个具有发射和接收功能的监测系统。

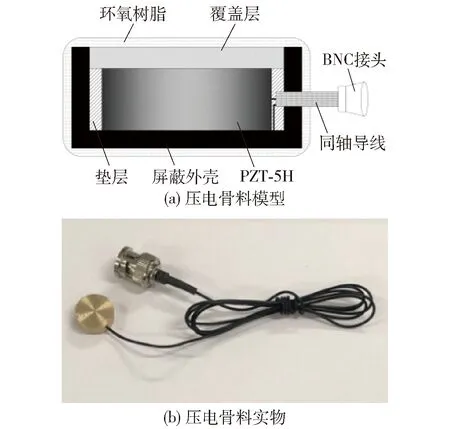

压电陶瓷(piezoelertric ceramics,PZT)是最常用的压电材料,具有较好的压电效应,本文采用的型号为PZT-5H,其物理参数如表1所示。由于PZT-5H质地较脆,在3D打印埋设过程中容易与外界接触发生损坏。埋入模型后,由于模型存在荷载,PZT-5H也可能在试验监测未结束前发生断裂,在模型试验应用中具有局限性。因此本研究将PZT-5H与屏蔽金属壳封装,制作了一种压电智能骨料,如图1所示。它既不影响PZT的传输功能,又能屏蔽外界声波的干扰,且增加了PZT的使用寿命,还可以有效激发和接收在模型内部的应力波[23]。

图1 压电智能骨料Fig.1 Piezoelectric smart aggregate

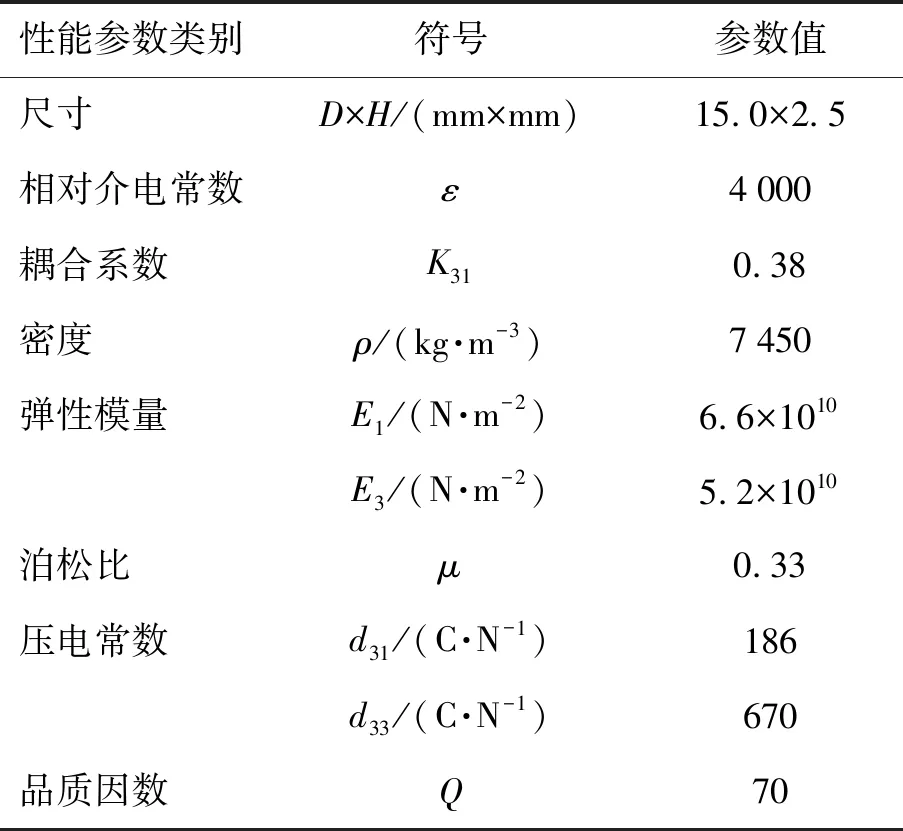

表1 PZT-5H材料参数

1.2 压电波动法原理

由于压电效应,压电陶瓷制成的压电骨料可同时作为驱动器和接收器。笔者采用压电波动法是把多个压电骨料通过3D打印埋设在模型内部的特定位置,通过信号发生器产生指定电信号,激励压电智能骨料驱动器,由于逆压电效应,驱动器产生在模型内部传递的应力波信号。应力波沿着传递方向传递的过程中,会对结构内部性能的变化产生响应。当应力波传递到裂隙界面时会发生反射和折射的现象,导致其幅值减小、能量衰减。应力波沿着传递路径被内部埋入的传感器接收,由于正压电效应,应力波转化为响应电信号,最终以时域的形式在储存端呈现。依据应力波的幅值、能量、波传递时间信号特征的差异,能够对围岩模型内部微裂纹损伤进行实时监测。此外,上述方法将压电骨料以驱动器和接收器的形式埋设在模型内部,可以有效地减少外界因素的干扰,延长了压电骨料的正常使用寿命[23]。

2 基于小波包能量的损伤识别方法

2.1 小波包分析

小波包分析将信号低频和高频2个部分都进行分解,然后根据被测目标信号的特征,自适应选择需要的频率,具有高效率、无遗漏的优点,提高了时域和频率的分辨率。小波包分析将信号W分解成多个等宽子信号,可有效提取幅值等特征参数,3层小波变换如图2所示。该方法在损伤监测中有着广阔的应用前景[24]。

图2 3层小波包分解树Fig.2 Three-layer wavelet packet decomposition tree

为了消除噪声对监测信号的影响,利用小波分析方法对压电陶瓷接收的信号进行分解转换,设从压电陶瓷接收的长度为n的受噪声影响的监测信号X(t)为

X(t)=S(t)+N(t)t=0,1,…,n-1

(1)

式中:S(t)为除去噪声的信号;N(t)为噪声信号。由小波转换原理,得到小波变换的公式为

Wj,x(X)=Wj,x(S)+Wj,x(N)

(2)

式中:Wj,x(S)和Wj,x(N)分别表示原始信号和噪声对应的小波变换系数。由于噪声对应的频率较低,采用阈值处理的方法对小波系数进行低频信号过滤。最终重构小波系数完成小波逆转换。

2.2 基于小波包能量的损伤指标

小波包能量法是通过信号能量变化来识别模型的内部损伤。对裂缝损伤前后的信号进行小波分解、重构,得到原始监测信号在各频带能量值的分布,并通过比较各频带能量的变化来识别损伤程度以及损伤位置。

压电波动分析方法对结构损伤进行识别时,信号波幅对于结构损伤较为敏感,而信号幅值与信号能量成二次关系,因此可采用幅值或者能量作为损伤程度的表征。经过小波分析处理后的t时刻信号能量向量为Et=[xt,1,xt,2,…,xt,i,…,xt,∞],t时刻的能量可表示为

(3)

式中xt,i表示t时刻能量向量元素。当t=0时,x0,i表示结构损伤前的能量向量元素,E0表示结构损伤前的能量。

以结构损伤前能量E0作为基准信号,t时刻的损伤程度指标ID定义为

(4)

可以看到,ID在0~1取值。当ID=0时,说明检测区域为未发生损伤的健康区域;当ID接近于1时,说明检测区域损伤程度较大,接近于破坏。因此可以利用ID对区域损伤程度进行判断。

3 围岩模型内部损伤监测试验

3.1 模型制备方法

课题组基于双机械臂自主研发了水泥基材料的增减材3D打印系统,如图3(a)所示。打印系统由泵车、输送管、打印头、切割头、机械臂和控制系统组成,模型制备以及压电骨料埋设的流程如图3(b)所示。结合3D打印层层叠加的成型特点,打印过程中根据预先设定的压电骨料埋设位置,用机械臂带动切割头划出与压电骨料大小相符合的轮廓,沿着切割头划出的路径开挖,开挖完毕后将压电骨料埋设在开挖路径内,然后继续利用3D打印设备打印上部模型覆盖住压电传感器。最后对制备的模型进行养护及切割打磨以备试验。

图3 围岩模型制备方法Fig.3 Fabrication method of tunnel models

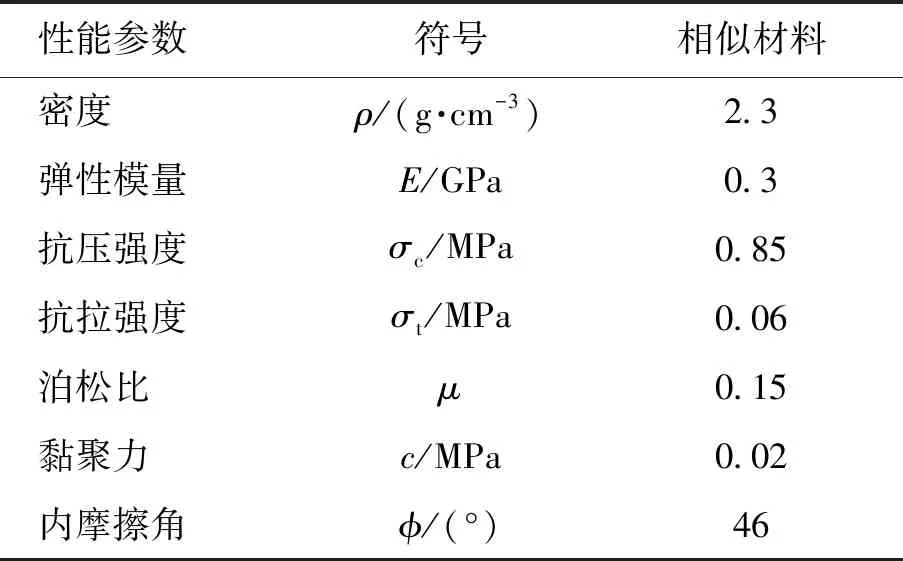

试验依托实际工程,选取埋深1 000 m、节理裂隙较发育、含有多层节理裂隙的锦屏二级水电站引水隧洞断面,依据相似理论模拟深部岩体的物理力学参数。原型大理岩的物理力学参数见表2。

模拟相似比是综合考虑现场地质条件、研究目标和检测设备性能等因素确定的。以尺寸5 m×6 m的隧道为例,当物理模型尺寸缩小到0.05 m×0.06 m时,试验模型的几何相似比CL和重度相似比Cγ分别为100和1。其他参数的模拟比例可以根据相似理论推导出:

Cε=Cf=Cμ=1

(5)

Cσ=CE=Cc=100

(6)

式中:Cσ、CE、Cc、Cε、Cf和Cμ分别表示应力、弹性模量、黏聚力、应变、内摩擦角和泊松比的相似比。

将硫铝酸盐水泥、石英砂、硅灰、粉煤灰、水以及缓凝剂按照不同比例浇筑成标准试件,通过压力机和直剪仪进行弹性模量、泊松比、抗压强度、抗拉强度、内摩擦角和黏聚力的测试。最终确定了相似材料的配合比,见表3。试件沿径向发生拉伸破坏,破坏模式与原位大理岩相似。试件的力学物理参数见表3。由表2、4可以得出,围岩相似材料可满足1∶100的相似比要求。

表3 3D打印相似材料配合比(质量比)

3.2 模型设计

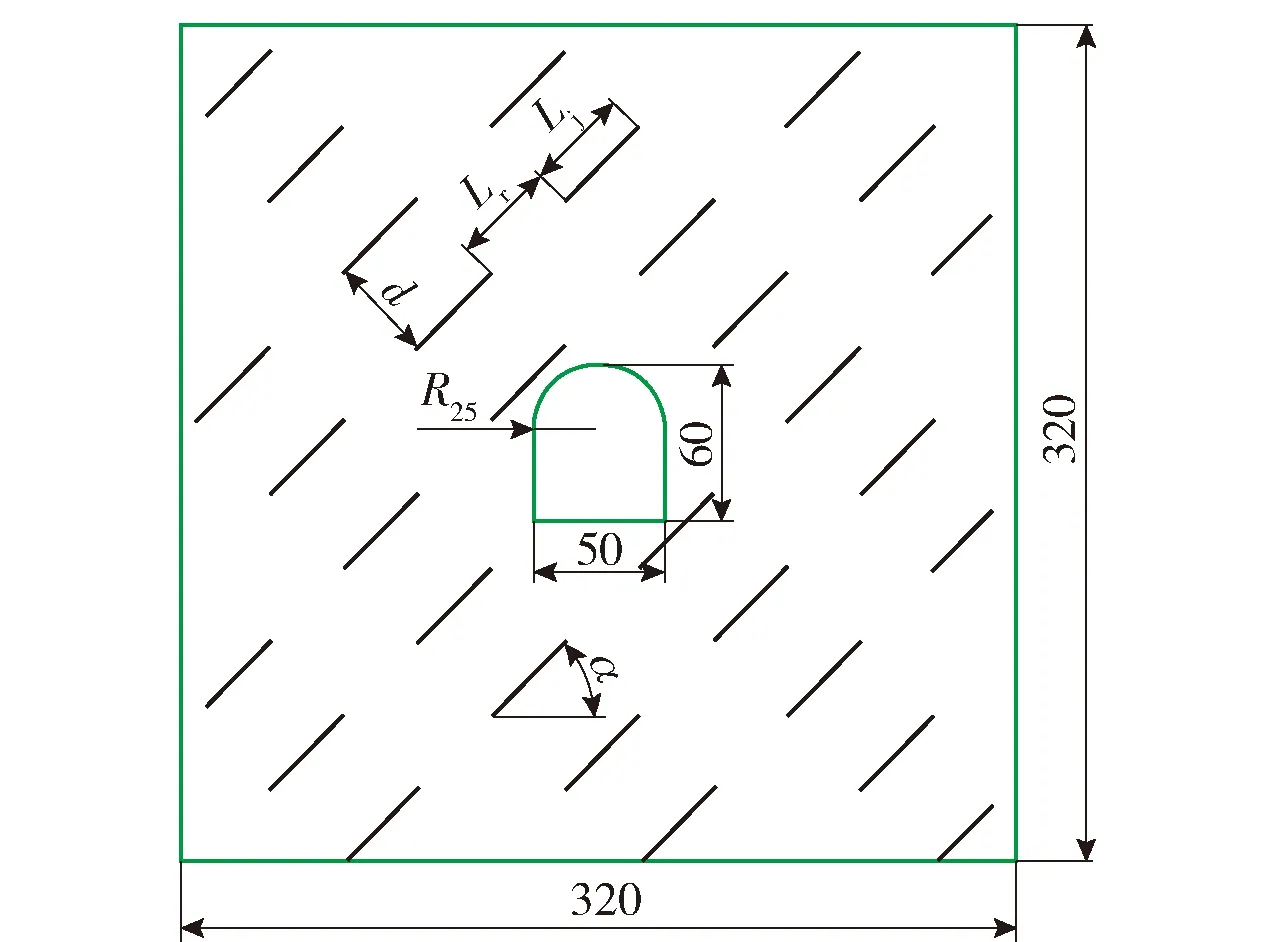

3D打印围岩模型的尺寸为320 mm×320 mm×150 mm。围岩模型隧洞的尺寸为50 mm宽和60 mm高,隧洞顶部圆弧半径为25 mm。预制节理的几何分布参数主要有节理长度Lj、岩桥长度Lr、节理倾角β、节理间距d以及岩桥倾角α等,各参数的定义如图4所示。连通率η计算公式为

表4 模型材料物理力学参数

图4 预制节理几何参数的定义(单位:mm)Fig.4 Geometry parameters definition of pre-existing joints (unit: mm)

(7)

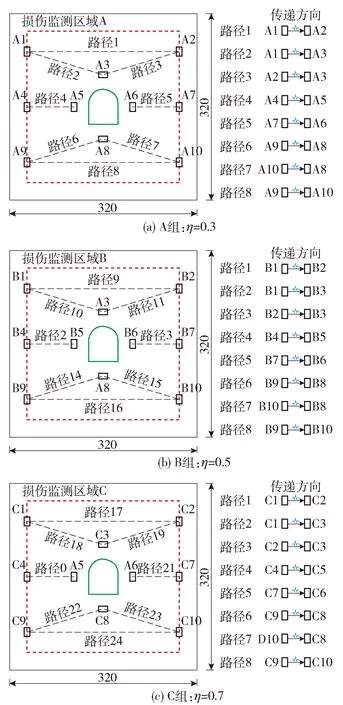

制备3组围岩模型,以探究不同η的断续节理对围岩损伤机制的影响。模型分为A、B、C组,η分别为0.3、0.5和0.7。断续节理倾角为45°,厚度为 1.5 mm。 经测量,隧洞洞跨、最大洞高、结构面长度、结构面厚度的平均打印误差分别为1.1、1.4、1.6、0.03 mm,最大打印误差小于4%。

打印过程将做好防水处理的压电骨料(smart aggregate,SA)(A1~A10,B1~B10,C1~C10)埋入模型内部,埋设方案如图5所示。压电骨料埋设遵循“在能够定位起裂位置、监测损伤发展全过程前提下,尽量减少压电骨料数量”的原则。损伤监测区域位于图5红框内,可以把区域分为围岩顶部、底部、左侧、右侧4个部分,其中顶部与底部区域每3个SA组成1个监测网络,右侧与左侧区域每2个SA组成监测网络。检测每组模型8条路径的信号变化,对比判断损伤程度和识别损伤位置。每条路径包含1个驱动器和1个接收器,信号的传递方向如图5所示。

图5 监测网络结构(单位:mm)Fig.5 Structural diagram of the monitoring network (unit: mm)

3.3 测试方法

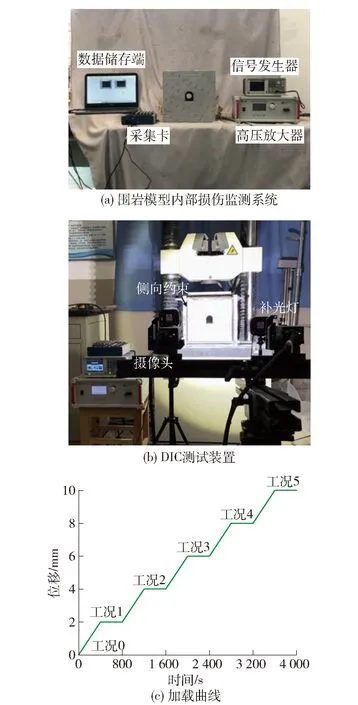

围岩模型内部损伤监测系统由AFG1062信号发生器、高压放大器、埋入压电骨料的围岩模型、NI USB-6363采集卡、数据储存端等组成,如图6(a)所示。高压放大器是由安泰电子生产的ATA-2021H,它最大可将信号幅值放大50倍,试验中经放大后的电压幅值为100 V。试验中监测信号均采用正弦波线性扫频,起始频率为20 kHz,终止频率为500 kHz,信号时长为1 s,接收端的采集频率为 1 MHz。 试验采用数字图像相关(digital image correlation,DIC)技术观察隧洞模型在竖向荷载下的裂纹扩展过程,如图6(b)所示。为获得完整的DIC变形图像,模型前后面不施加约束。

图6 测试方案Fig.6 Test scheme

试验开始前在模型顶部、底部和两侧均涂抹一层凡士林,垫设钢板并安装夹具,采用量程为 1 000 kN 的WAW-1000型电液伺服试验机对试件进行竖向加载,用2 cm厚的钢夹具限制模型的侧向变形,当荷载骤降至峰值荷载的80%以下后停止试验,即以围岩承载力骤降作为隧洞失稳破坏的标志[25-27]。为了保证加载过程有5个数据采集段,通过备用件的单轴加载试验确定整体加载方案。如图6(c)所示,全过程采用位移控制的分段加载,加载速率设置为0.3 mm/min,加载间隔为2 mm。保持荷载稳定的状态下采集压电信号。重复以上步骤,至完成每个阶段的信号采集。加载阶段0状况作为初始健康状态,加载阶段5为模型损坏的状态。

4 试验结果分析

4.1 荷载-位移曲线

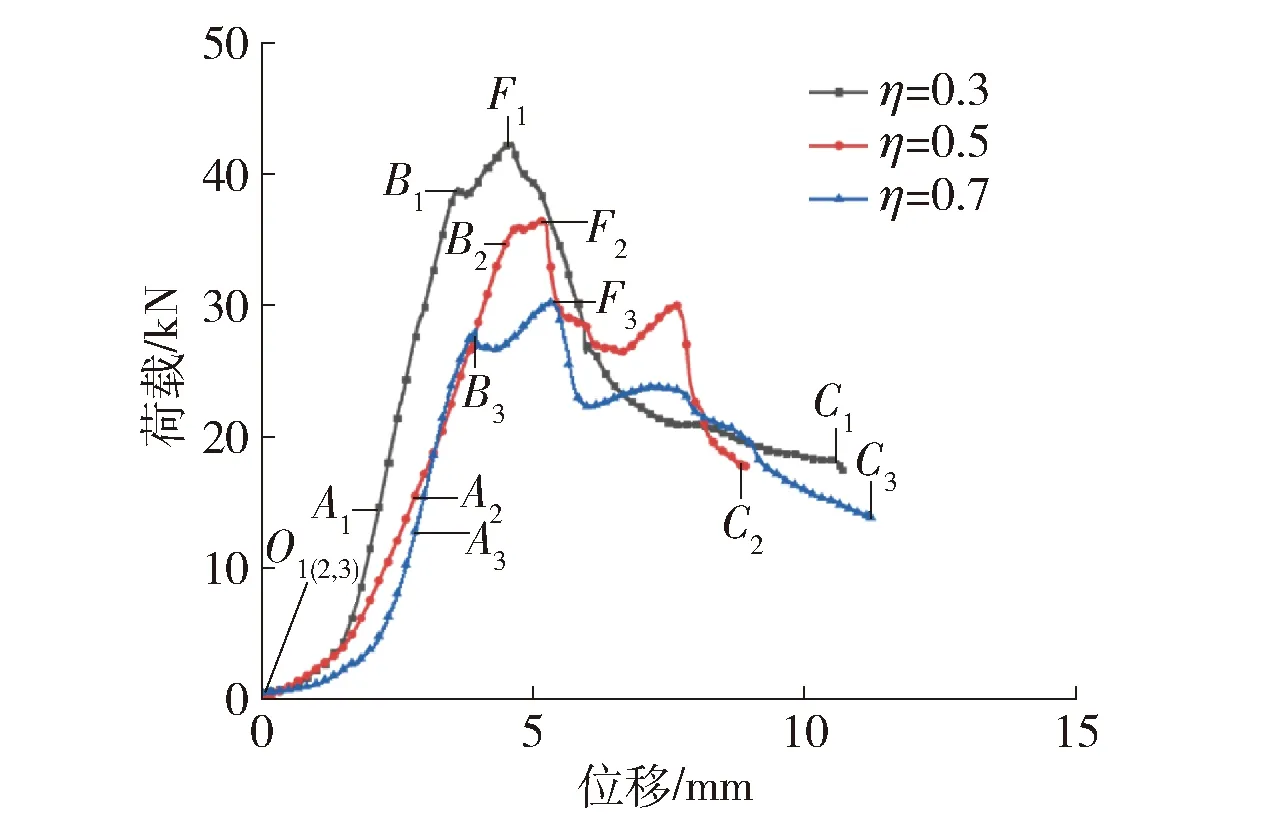

采用WAW-1000型电液伺服试验机以0.3 mm/min加载速率、2 mm加载间隔对不同连通率模型进行位移控制的分段加载。45°节理倾角下,不同节理连通率隧道模型的轴向荷载-位移曲线见图7。由图可知,各隧洞模型的曲线趋势基本一致,分为4个阶段:压密阶段OA、线弹性阶段AB、非线性变形阶段BF、塑性阶段FC。随着断续节理的连通率增大,荷载-位移曲线的延性增强,曲线由单峰曲线变为多峰曲线,且出现较大的屈服平台。可能的原因在于当荷载加载到峰值应力时,试件表面节理尖端出现可见翼裂纹,见图8。节理连通率较大时,在荷载的作用下翼裂纹快速扩展并形成贯通,试件被分割成大量的小块体,由于小块体在荷载的作用下反复错位和转动,造成应力-应变曲线的起伏振荡。同时可以观察到模型的峰值强度和弹性模量随着节理连通率的增大而逐渐降低。

图7 不同连通率模型的轴向荷载-位移曲线Fig.7 Load-displacement curves at different connectivity ratios

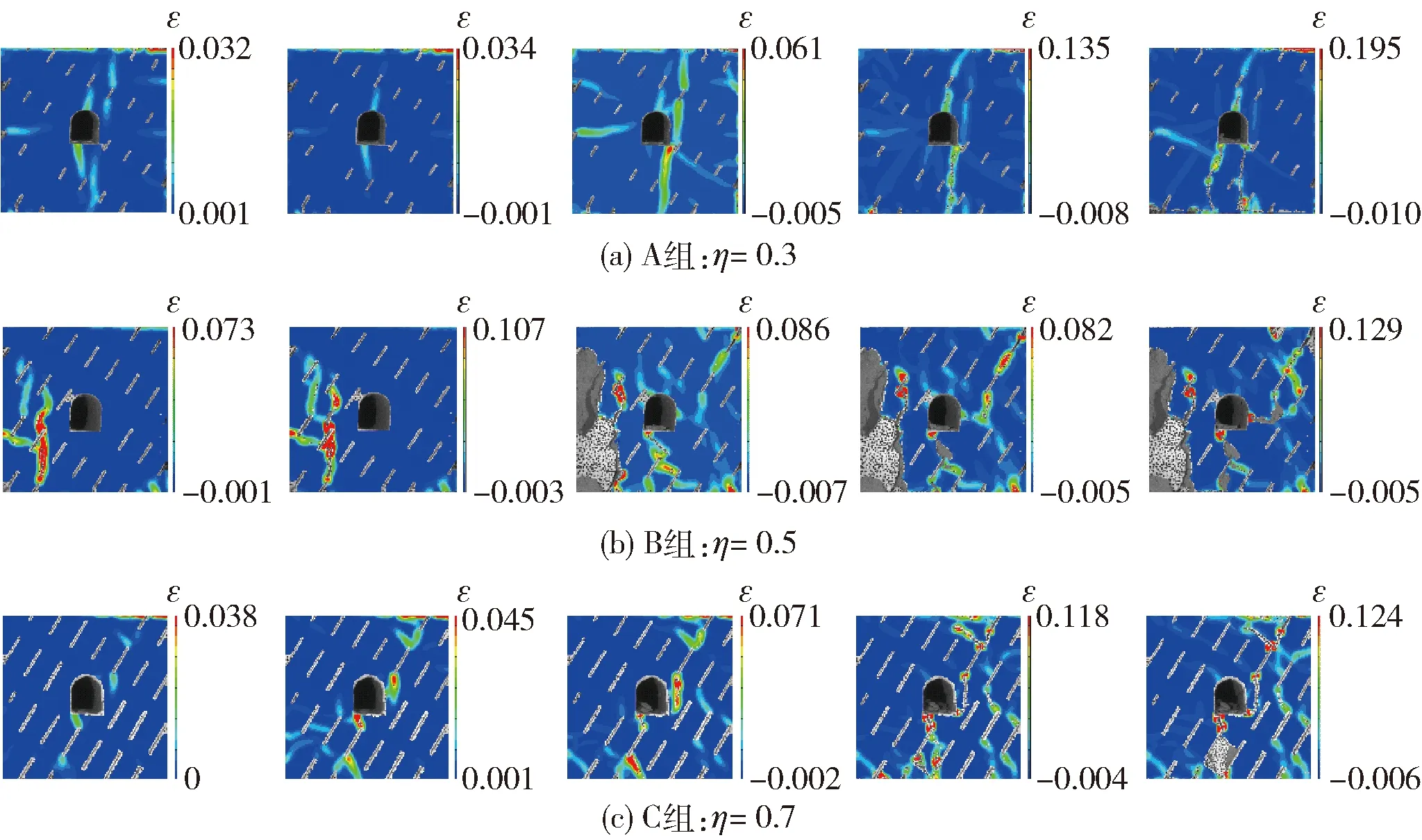

图8 模型的主应变场Fig.8 Principal strain field of the tunnel models

4.2 裂纹扩展

图8为模型加载过程中的主应变场云图。围岩中主应变发生突变代表裂纹的产生,根据主应变场中色块分界线表征表面裂纹的发展情况[28],可以判断表面裂隙的起裂位置和模型失稳发生的原因。

如图8(a)所示,对于η为0.3时,顶板中部处首先开裂,随后底板中部距左拱脚约1/3洞跨处有细小裂纹出现并竖直向下扩展,分别为顶板沉降、底鼓导致的受拉破坏。继续加载,顶板与底部裂纹扩展,并与临近的预制节理尖端连通。之后右墙角出现1条竖向贯通裂纹。最终,右拱腰处岩体突然脱离。

当η=0.5时,如图8(b)所示,围岩左侧有少量预制节理首先开裂,并沿着相邻节理尖端产生拉伸裂纹。继续加载,左墙脚处有裂纹萌生并向下扩展,与下方临近的预制节理尖端汇合。达到峰值荷载时,左侧拉裂纹上下贯通,剥离掉块现象明显。进一步增加荷载,右侧预制节理尖端出现裂纹,两端萌生裂纹向下扩展,左侧裂纹贯通右边墙中部。

当η=0.7时,如图8(c)所示,首先在底板中部出现裂纹,底鼓裂纹距右墙脚约1/5洞跨。继续加载,右顶板上方预制节理在端部产生拉伸裂纹并向下扩展,裂纹最终与右墙角贯通。在峰值强度点,围岩左侧有少量预制节理在端部或中部产生拉伸裂纹。最终上下拉裂纹贯通,围岩右侧预制裂纹发育明显,围岩顶部和底部剥离掉块。

4.3 时域信号响应与能量

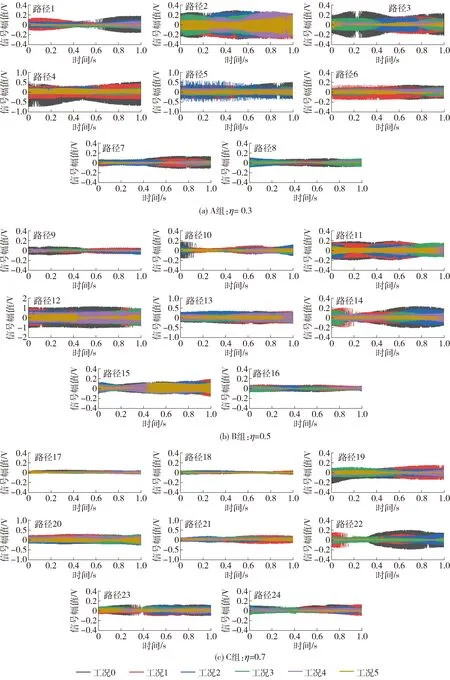

各路径在不同加载工况下接收信号的时域图如图9所示。图9(a)~(c)分别对应着η=0.3、0.5、0.7的信号时域图。试验结果表明,在工况0未加载状态下压电骨料接收到的信号幅值最大,随着施加荷载以及模型损伤程度的增加,压电骨料接收到的信号幅值不断减小。原因在于当模型损伤程度较大时,模型内部裂隙发育较密集,断裂界面增多。应力波传递至断裂界面时容易发生反射与折射,使得接收到应力波的能量在界面处发生衰减。

图9 信号时域图Fig.9 Time domain diagram of signals

取路径1在工况0状态下接收到的信号作为典型信号进行小波包分解。图10给出了通过傅里叶变换得到的频域谱图。可以看出,应力波信号主要频率在0~500 kHz,其中敏感频率段为250~500 kHz。频域图中具有几个明显的波峰,并在335 kHz处出现最高峰值。说明了应力波在3D打印相似材料中具有多个敏感频率,信号主频率在335 kHz 附近。

图10 路径1频域谱图Fig.10 Frequency domain spectrum for Path 1

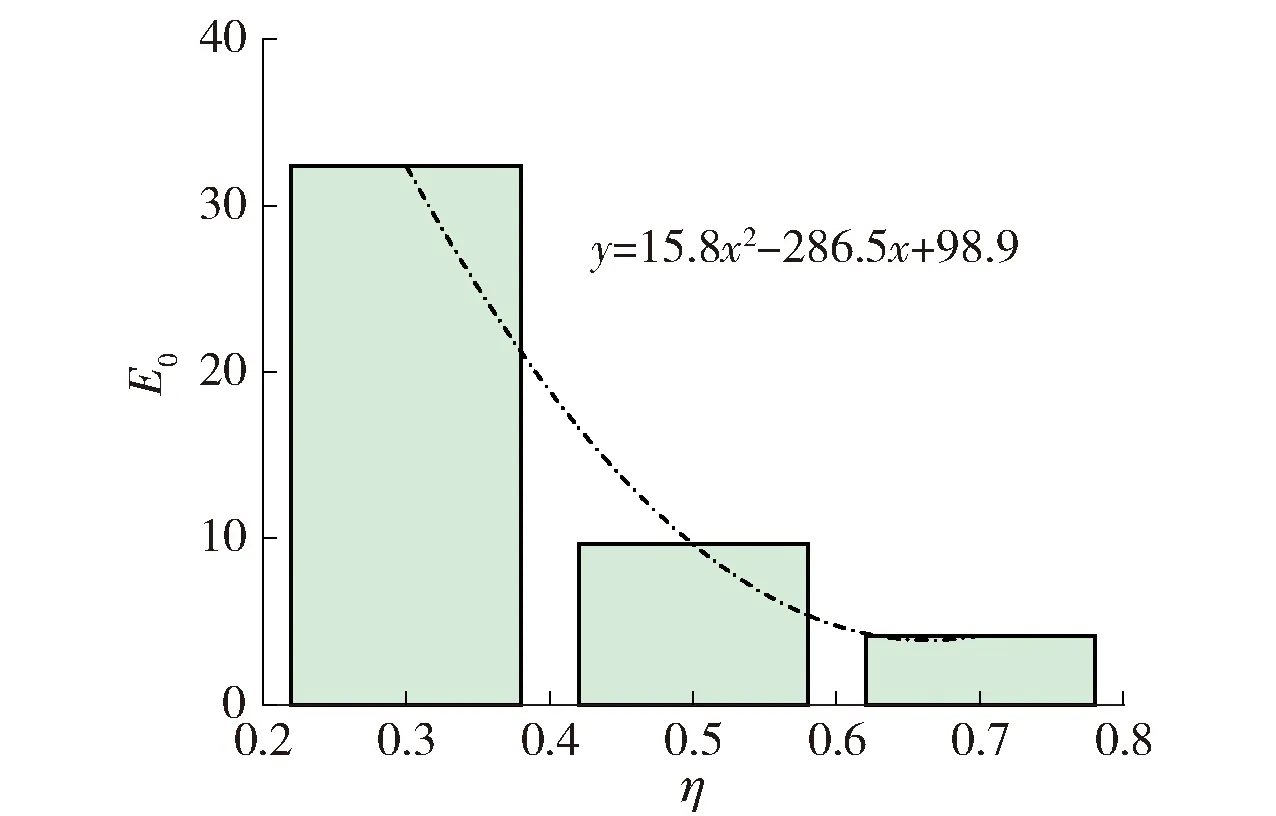

应力波在传递到预置节理界面时会发生反射和折射的现象,导致其幅值减小、能量衰减。无预制节理的隧道模型在应力波传播路径上没有造成能量衰减的预置节理,理论上基准信号能量最大。为定量评估预制裂隙连通率对初始应力波能量的影响,分析相同距离的路径1、9和17初始健康状态下应力波。通过式(3)得到接收信号的能量值,能量值的结果如图11所示。分析预制节理连通率和能量的关系可知,信号能量值随着预制节理连通率的增加而减少,信号能量与连通率之间表现出抛物线的相关性。

图11 不同连通率下信号能量值变化Fig.11 Variation of the signal energy at different connectivity ratios

4.4 内部损伤程度分析

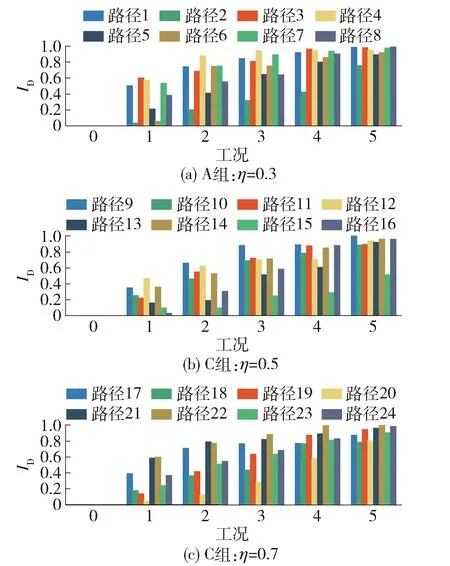

图12给出各组试验在不同工况下的ID变化。由ID表现的内部损伤分布情况与DIC监测裂纹发展情况基本吻合。可以看出,虽然3个试件时域信号响应不同,但最终其ID都接近于1,意味着试件临近破坏时各路径的应力波衰减率几乎相同,结构受到严重破坏。其中A组路径1、3、4和7的ID在工况1下取得较大值,而DIC监测出对应位置的裂缝出现在工况2。压电波动法在工况1就检测出结构损伤,这比DIC检测到的表面裂缝出现早了1个工况,说明这种方法可以提前预测出结构损伤。同样,所提出的ID对B组路径9、12、14以及C组路径21、22也在前一个工况提供了预警。

图12 各组试验不同工况下的IDFig.12 ID values under different working conditions

进一步分析ID以探讨围岩不同区域的损伤程度。对于A组模型,在荷载到达峰值前(工况0到工况1),隧洞顶右侧的路径1和路径3、左边墙一侧的路径4及右墙角下方的路径7的ID变化均相对较大,这说明了以上部位较早发生破坏。荷载达到峰值过程(工况1~2)中,左墙角下方的路径6损伤急剧变化,可能是试件在该区域破坏平面的突然滑移导致后续的应力发生骤降。其余的路径ID缓慢变化,对应围岩部位在加载过程中逐渐破坏。对于B组模型,在加载初期(工况1),除了路径12和14,其他监测路径的ID均没有超过0.35,这说明了左边墙附近位置首先破坏,DIC监测结果已验证了这一现象。残余强度阶段(工况3~5)以后,除了路径15外,其余监测路径均已发生较大损伤,说明围岩右墙角附近区域裂隙发育较少。对于C组模型,在加载初期(工况1),路径21和22的ID均取得较大值,意味着围岩右边墙和左墙角附近区域为薄弱位置并且最先破坏。荷载临近应力峰值前(工况2),路径21和22的ID均几乎无变化,而路径17的ID上升至与路径21和22持平,可能是围岩拱顶右侧预置节理尖端向上发育导致的。围岩左边墙路径20的ID在试件整体临近损坏才有明显变化,这一结果与DIC监测相吻合。

试验结果表明,本文提出的方法不仅能够很好地对3D打印围岩模型内部损伤进行判定,而且相比于DIC监测等宏观监测方法可以更早一步发现围岩模型构件损伤,并能确定损伤的位置。

5 结论

针对以往方法监测损伤的局限性,提出一种3D打印围岩模型应用压电骨料的监测方法。总结了增减材3D打印隧洞模型制作技术的流程和要点,结合3D打印分层叠加特点,实现压电智能骨料在3D打印模型中精确定位。压电智能骨料健康监测系统能够灵敏地感知监测模型内部损伤,试验验证了该监测方法的有效性。可以得到以下结论:

1) 以锦屏二级水电站引水隧洞为工程原型,利用3D打印技术制作断续节理围岩物理模型。保证了试验中材料的相似性和可打印性,解决了模型制作流程中的技术难点。模型材料的力学性质与岩石相似,能很好地模拟裂纹扩展、围岩剥落等现象。

2) 随着节理连通率的增大,围岩模型峰值强度和弹性模量降低,荷载-位移曲线的延性增强,曲线由单峰曲线变为多峰曲线,且出现较大的屈服平台。破坏过程的进一步分析表明,围岩模型(η=0.3、0.5、0.7)隧洞附近的节理首先破坏,垂直于节理面的拉裂隙都较发育,裂缝由节理尖端延展至隧洞四周以及临空面形成脱离块体,模型表现为块体分离破坏。

3) 围岩预制节理连通率增大会导致同路径的监测信号能量衰减,连通率与信号能量之间表现出抛物线相关性;通过读取ID值监测断续节理围岩在加载全过程中内部损伤发展情况,而且相比于DIC监测等宏观监测方法可以更早一步发现模型结构损伤,并能确定损伤的位置。

本文的研究结果为压电智能骨料在3D打印地质结构模型损伤监测中的应用提供了理论基础。由于仅在实验室进行了相似模拟试验,需进一步探索压电智能骨料在实际3D打印地质结构中的应用。