纳米BN 颗粒对7075 铝合金微弧氧化膜结构及耐磨性能的影响

2023-08-05齐玉明傅文恺崔学军

杨 帆,齐玉明,傅文恺,黄 鑫,崔学军

(四川轻化工大学材料科学与工程学院 材料腐蚀与防护四川省重点实验室,四川 自贡 643000)

0 前 言

7075 铝合金属于Al-Zn-Mg-Cu 系超硬铝合金,以其强度高而被广泛应用于航空航天、汽车、船舶等领域[1-4]。但在复杂工况环境下,铝合金构件不仅要考虑自身强度、硬度等特性,还要综合考虑其耐磨性和耐蚀性,以确保装备系统安全可靠运行。

微弧氧化(Micro Arc Oxidation,MAO)技术是铝合金表面性能强化最为有效的方法之一[5-8],能在铝合金表面原位生长出高硬度的氧化铝陶瓷涂层,进而改善铝合金的摩擦学性能。微弧氧化是在高压通电下,在金属表面瞬间产生高温和高压,将先前生成的阳极氧化膜击穿,金属熔融物从放电通道中喷涌而出,以成膜-击穿-熔化-烧结-再成膜的多次循环过程,形成多孔结构的陶瓷膜层[9]。齐玉明等[10]的研究结果表明,微观孔隙是腐蚀向基材/涂层界面扩散致使金属基材腐蚀失效的“捷径”,是加速MAO 涂层腐蚀防护失效的重要原因之一。刘百幸等[11]的研究表明,微弧氧化涂层在摩擦过程中的失效形式主要是多孔结构在接触应力作用下崩溃形成的硬质颗粒加剧了磨损失效进程。一般情况下采用基础配方电解液微弧氧化生成的膜层耐腐蚀耐磨性能有限,可以通过向电解液掺杂颗粒,从而改变涂层的成分、厚度和形貌,有利于改善其耐腐蚀、抗磨等特性[12-17]。

一般选用坚硬耐磨的颗粒作为添加剂,可以通过向电解液中加入如纳米二氧化钛[18]、纳米二氧化硅[19]、纳米氧化铝[20]等纳米颗粒以起到提高硬度、降低磨损率等效果。与纳米二氧化钛、纳米二氧化硅、纳米氧化铝相比,纳米BN 颗粒具有良好的黏连性、热稳定性、电绝缘性、导热性,高硬度,具有优异的加工性能、耐腐蚀性能及良好的润滑性[21]。魏国栋等[22]采用阶段恒压的制备方式在1060 纯铝表面制备了含有纳米BN 的复合微弧氧化层,结果表明加入纳米BN 能够改善铝合金微弧氧化膜层的综合性能。

基于此,本工作以7075 铝合金作为基体材料,在加入不同浓度纳米BN 颗粒的电解液中以恒流法制备微弧氧化涂层,研究纳米BN 颗粒对膜层耐磨性、硬度、厚度及粗糙度的影响,建立了纳米BN 颗粒与膜层微观结构和宏观性能之间的联系。

1 试 验

1.1 微弧氧化陶瓷膜层的制备

试验基材为7075 铝合金,尺寸为25 mm×50 mm×3 mm,其化学成分(质量分数,%)为0.40 Si,0.50 Fe,1.20 Cu,0.30 Mn,2.10 Mg,0.18 Cr,5.10 Zn,0.20 Ti,Al 余量。基础电解液由10 g/L Na2SiO3·9H2O、5 g/L Na2WO4·2H2O 和40 g/L (NaPO3)6组成,纳米BN 颗粒的平均粒径为500 nm,分散剂为0.1 g/L C12H25O4NaS(药剂均产于上海麦克林)。纳米BN 颗粒浓度分别为0,0.1,0.2,0.3,0.4,0.5 g/L。将纳米BN 颗粒搅拌60 min 并超声30 min 后加入基础电解液中,在其悬浊液中制备微弧氧化陶瓷膜层。

采用微弧氧化成套设备(电源)对7075 铝合金样品进行微弧氧化处理,铝合金样品用铝线连接作为阳极,不锈钢板为阴极。试验前,样品表面依次经过120、240、600、800、1 200 号SiC 砂纸打磨抛光,无水乙醇超声清洗,去离子水冲洗,冷风吹干备用。采用恒流控制模式,电流密度为2 A/dm2,频率为300 Hz,占空比为20%,在氧化过程中同时开启搅拌和水冷却系统,电解液温度控制在45 ℃以内。

1.2 膜层性能表征

采用扫描电子显微镜(SEM,VEGA 3 SBU,Tescan,Czechia)对不同浓度纳米BN 颗粒条件下制备的微弧氧化陶瓷膜层进行表面形貌和截面形貌的观察及EDS元素分析,利用ImageJ 分析膜层的孔隙率及孔径。使用X 射线衍射仪(XRD,Rigaku D/MAX2400)分析不同浓度条件下制备的微弧氧化陶瓷膜层的物相组成并讨论分析。通过光电子能谱仪(XPS,XSAM-800 型)研究微弧氧化陶瓷膜层表面化合物中原子的价态及化学形态的影响。采用粗糙度仪(TA620)研究不同浓度条件对微弧氧化膜层粗糙度的影响,为了减少实验误差,随机取试样表面12 个不同位置测量,去除最大值和最小值,取平均值作为最终结果并计算误差。采用数字式显微硬度计(HV-1000A),在试样表面随机选取12 个位置,载荷大小为10 N,保压时间10 s,去除最大值和最小值,取平均值作为最终结果并计算误差。利用CFT-Ⅰ材料表面性能测试仪进行磨损测试,记录其时间与磨损系数之间的关系。摩擦副:φ4 mm Si3N4,摩擦半径:2 mm,载荷:3 N,滑动范围:5 mm,摩擦时间:30 min,转速:300 r/min。每个试样3 次测试,对得出的摩擦磨损数据进行分析作图。利用光学显微镜(ContourGT-K)对磨痕进行形貌分析,得出二维形貌轮廓图并进行磨损率计算。

2 结果与分析

2.1 电压-时间曲线

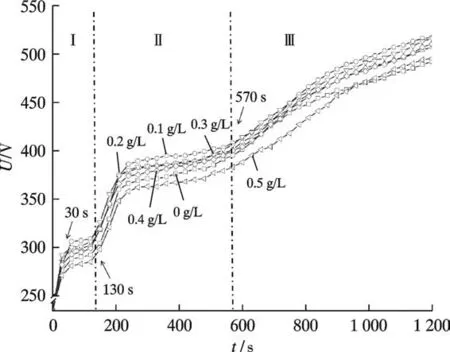

在同等阳极电流密度(2 A/dm2)下,不同浓度纳米BN 颗粒的电解液中微弧氧化作用时的电压-时间曲线如图1。阶段Ⅰ,前30 s 电压迅速升高到300 V 后稳定至130 s,此时为阳极氧化阶段,试样表面产生大量气泡并伴有微弱的白光,随着气泡逐渐消失,试样表面布满细密的白色火花。阶段Ⅱ,130 s 开始,电压迅速升高到380 V 后稳定至570 s,此时为“火花放电”阶段,白色火花逐渐转变为细小均匀的橙色火花。阶段Ⅲ,570 s 开始,电压缓慢上升,随着电压的升高,橙色火花逐渐变大并且移动速度减小,此时进入了氧化还原阶段。

图1 不同浓度纳米BN 颗粒掺杂的微弧氧化电压-时间曲线Fig.1 Time-Voltage response of samples prepared at different nano-BN concentrations

从电压-时间变化可以看出,纳米粒子参与微弧氧化反应时,在恒流模式、同处理时间下需要更高的电压来维持击穿放电。随着纳米BN 颗粒浓度的增加,参与微弧氧化成膜反应的BN 颗粒增多,使得膜层阻值增大,所需击穿电压升高,微弧氧化反应加剧,当浓度到达0.5 g/L 时,电解液中BN 颗粒过量,一定程度上会抑制成膜反应的进行,膜层沉积速率降低,因此氧化过程中的击穿电压和终止电压有所下降。

2.2 表面形貌

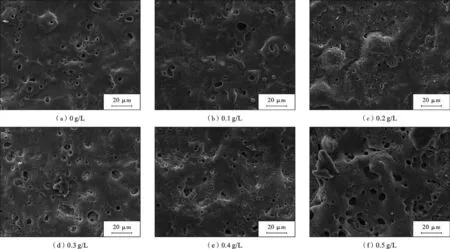

图2 为不同浓度纳米BN 颗粒制备膜层的表面SEM 形貌。可见,所有膜层表面均为常规的“火山口”形貌,表面存在大量放电微孔,微孔周围存在击穿膜层沉积形成的熔融物凸起。在微弧氧化过程中,纳米BN颗粒在分散剂的作用下,通过强电场、机械搅拌、电泳等作用吸附在铝合金表面,纳米BN 颗粒在微弧氧化“火花放电”阶段,与氧化生成的Al2O3一起通过通道喷射而出,然后在孔洞周围冷却,沉积在孔周围或者孔中堵住微孔,从而使表面微孔数量减少、孔径减小。随着浓度的增加,纳米BN 颗粒在微弧氧化“火花放电”阶段沉积在微孔中堵住微孔,从而使表面微孔数量减少、孔径减小。当浓度为0.5 g/L 时,BN 颗粒过量导致在微弧氧化成膜时,膜层表面形成的放电中心阻碍了弧光的游离分散,导致局部长时间放电剧烈,抑制了微弧氧化膜层的沉积,从而使得膜层微孔孔径较大,孔径周围有大量凸起熔融物。

图2 不同浓度纳米BN 颗粒所制备膜层的SEM 形貌Fig.2 SEM morphology of coatings prepared at different nano-BN concentrations

2.3 膜层孔隙率

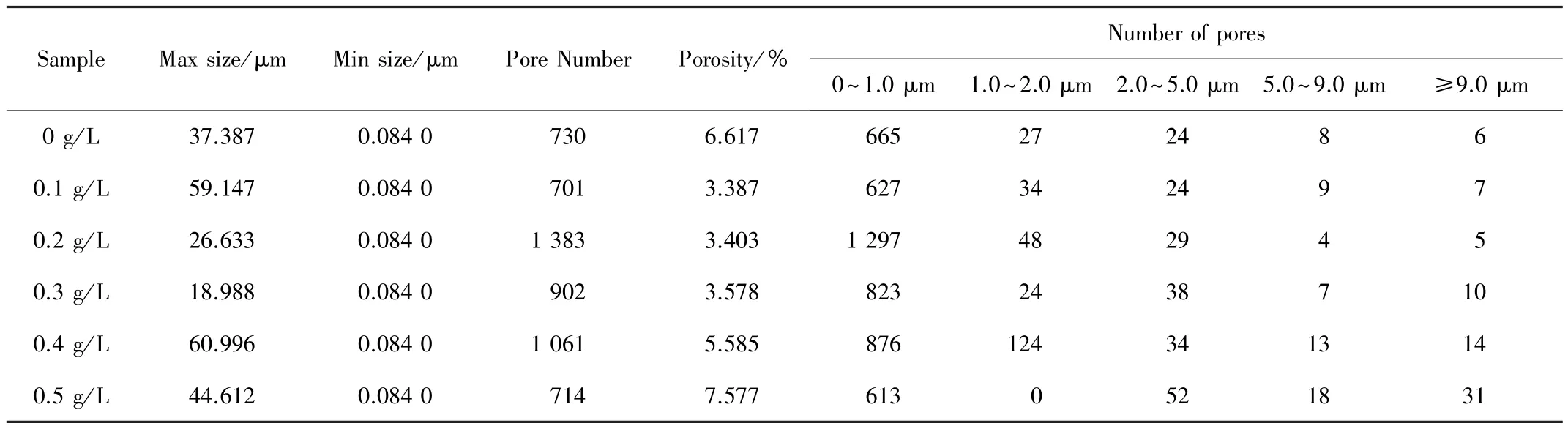

膜层的孔径分布及孔隙率如表1 所示。添加纳米BN 颗粒能够有效地降低膜层孔隙率,纳米BN 颗粒浓度在0.1,0.2,0.3 g/L 时,孔隙率明显降低,最低为3.387%,孔径≤1 μm 的数量占比增多。纳米BN 颗粒在“火花放电”阶段沉积至微孔周围或者堵住微孔,使得膜层孔隙率下降,孔径减小。浓度≥0.4 g/L 时,孔隙率开始增大,当浓度为0.5 g/L 时孔隙率最高达7.577%,孔径≤1 μm 的数量占比减小,孔径>1 μm 的数量占比增大。这是由于纳米BN 浓度过高时,导致局部放电加剧,击穿薄膜层产生大量熔融物,冷却不及时又被击飞,不能很好地形成愈合,从而膜层表面不均匀、形成了孔径很大的微孔和大量凸起。

表1 不同浓度纳米BN 颗粒所制备膜层的孔径分布及孔隙率Table 1 Distribution and porosity of surface pore of samples prepared with different BN concentrations

2.4 膜层物相组成

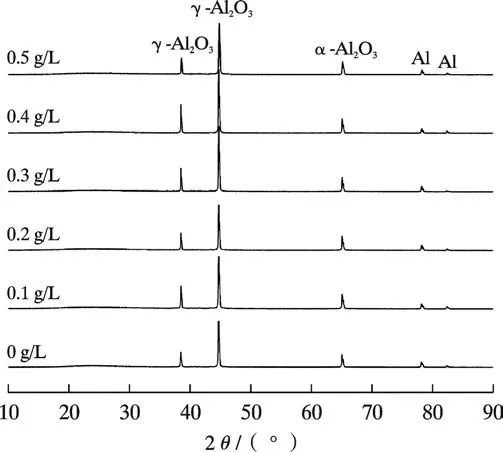

图3 为电解液中添加不同浓度纳米BN 颗粒下制备的膜层XRD 谱。

图3 不同浓度纳米BN 颗粒所制备膜层的XRD 谱Fig.3 XRD of the coatings prepared at different nano-BN concentrations

从图中可以看出,不同纳米BN 浓度下制备的膜层的XRD 谱与未添加时的基本相同,主要成分为α-Al2O3相和γ-Al2O3相。加入纳米BN 颗粒后,无其他新相生成,说明不与其他相发生反应,但膜层中γ-Al2O3相的峰值提高,说明加入纳米BN 颗粒能够促进微弧氧化反应,使基体表面能够生成更多的陶瓷层。在微弧氧化过程中,纳米BN 颗粒在“火花放电”阶段与生成的Al2O3高温烧结一起形成致密的陶瓷膜层。

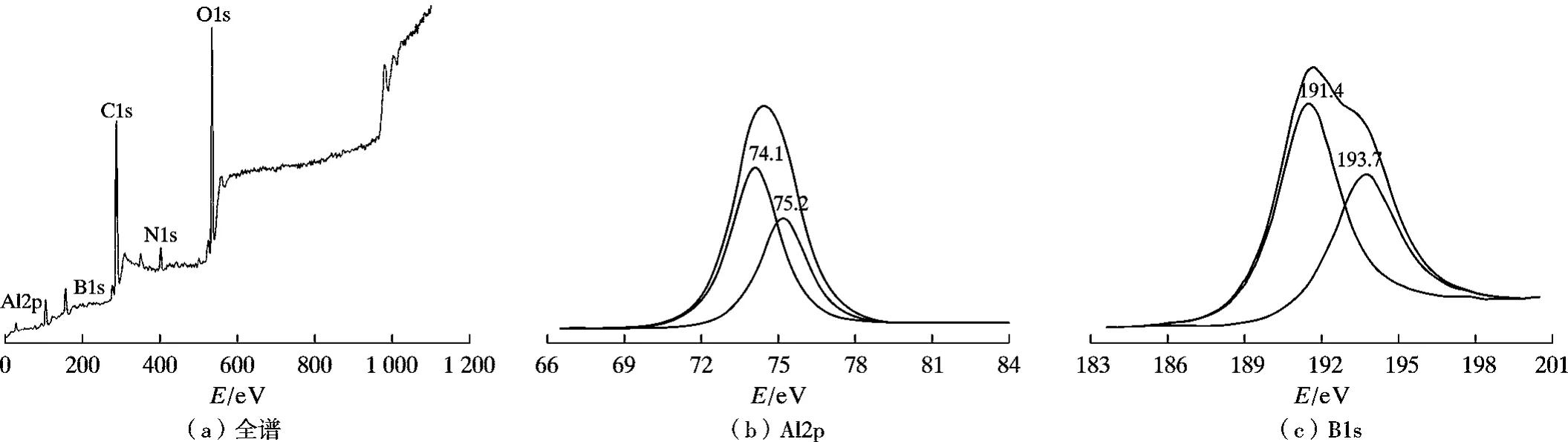

图4 为0.3 g/L 纳米BN 颗粒浓度下MAO 膜层的XPS 全谱(a)及Al2p(b)、B1s(c)的高分辨率谱。从图4a 中可以看到有B、N 被检测出来,说明纳米BN 颗粒参与了MAO 成膜。从图4b 中可以看出,此时Al2p 的结合能为74.4 eV,拟合后出现2 个亚峰,结合能分别为74.1 eV 和75.2 eV,其对应的是γ-Al2O3和α-Al2O3的Al-O 键。从图4c 中可以看出,B1s 的谱线拟合后出现了2 个亚峰,谱中的193.7 eV 和191.4 eV 分别对应的B-O 和B-N 键。分析结果表明,纳米BN 颗粒参与了成膜过程。

图4 0.3 g/L 纳米BN 颗粒所制备膜层的XPS 谱Fig.4 XPS spectra of MAO coatings prepared by 0.3 g/L nano-BN concentrations

2.5 截面形貌及EDS 谱

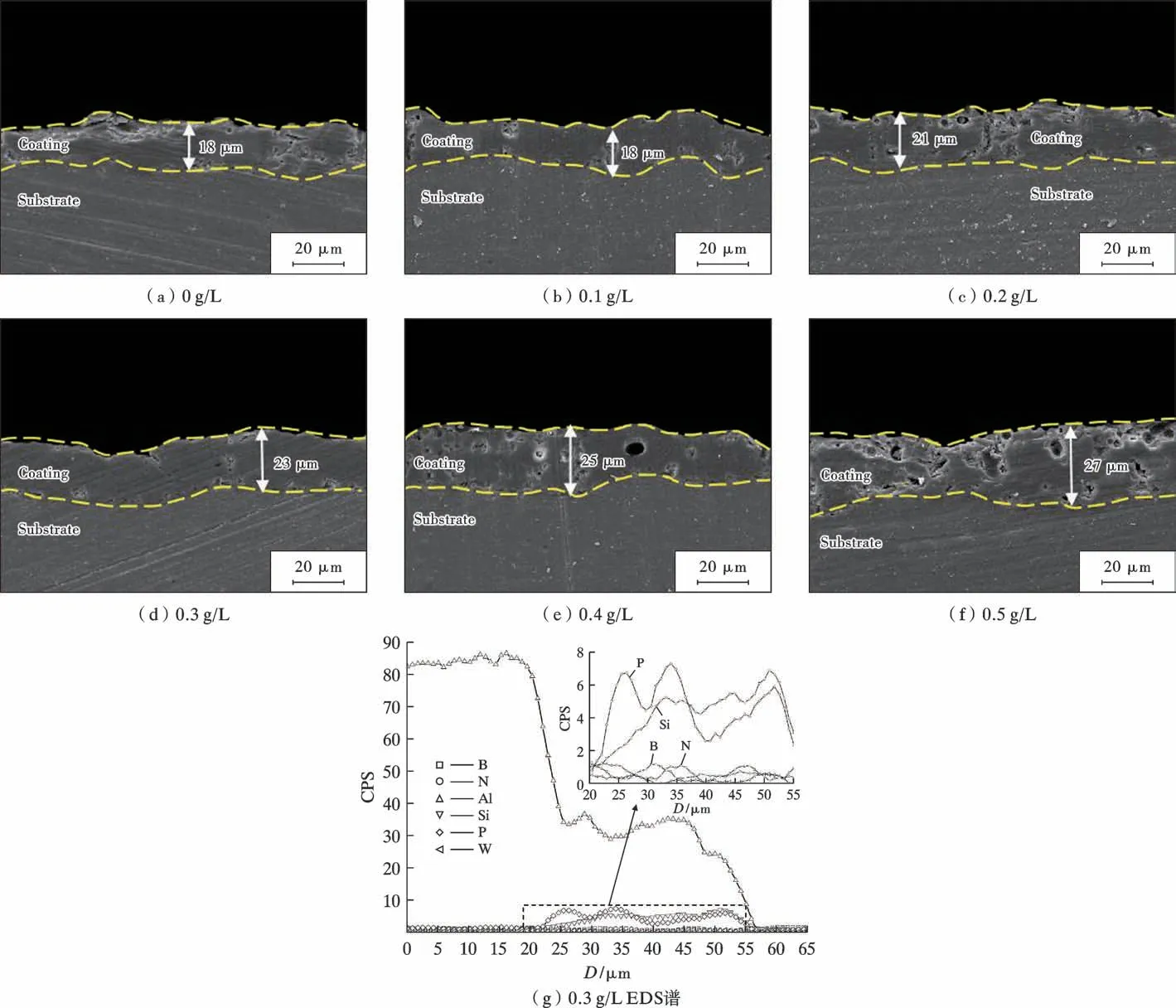

图5 为不同浓度纳米BN 颗粒下制备的膜层截面SEM 形貌及EDS 谱。从图中可以看出,陶瓷膜层与基体具有良好的结合性,膜层内无明显可见致密层与疏松层之分。在纳米BN 颗粒为0 g/L 时,膜层厚度大约为18 μm,膜层厚度较小且较为疏松。当添加纳米BN浓度≤0.3 g/L 时,所制备的膜层更为致密,厚度略微增加。当纳米BN 浓度为0.5 g/L 时,膜层厚度到达最大27 μm,膜层变得不均匀,并且形成大量不规则孔洞。这与图2 中膜层表面形貌所反映的情况吻合。

图5 不同浓度纳米BN 颗粒浓度制备涂层的截面形貌及EDS 谱Fig.5 Cross-sectional morphology and EDS of coatings prepared at different nano-BN concentrations

从图5g 可以看出,参与成膜的主要元素Al、P、Si,在膜层中部聚集较多,沿膜层中部直至膜层与基体界面处,元素含量的分布呈梯度降低趋势,而B 元素在膜层中的含量较低且分布均匀,未出现明显的聚集。

2.6 膜层粗糙度与硬度

图6 所示为不同浓度纳米BN 颗粒制备膜层的表面粗糙度和硬度。由图6a 可知,当未添加纳米BN 颗粒时,膜层粗糙度为2.30 μm;当纳米BN 颗粒浓度为0.1,0.2,0.3 g/L 时,膜层粗糙度分别为2.41,2.40,2.38 μm,膜层粗糙度随浓度升高略微下降;当纳米BN 颗粒浓度为0.4,0.5 g/L 时,膜层粗糙度又增大为2.68,3.21 μm。这是由于低浓度时,一部分纳米BN 颗粒沉积在微孔中堵住微孔,从而使表面微孔数量减少、孔径减小,同时另一部分会沉积在膜层表面,增加熔融物凸起,使得粗糙度略微减小,当纳米BN 颗粒浓度过高,在微弧氧化成膜时,熔融物不能及时冷却凝固,孔径增大,微孔周围熔融物增多,导致粗糙度增大。

图6 不同浓度纳米BN 颗粒所制备膜层的粗糙度和硬度Fig.6 Roughness and hardness of coatings prepared at different nano-BN concentrations

由图6b 可知,当纳米BN 颗粒浓度<0.3 g/L 时,膜层硬度基本随着浓度的增加而增加,在0.3 g/L 时达到最高916.7 HV10N。由于纳米六方BN 颗粒本身具有较高的硬度,表明纳米BN 颗粒有效地参与了成膜反应,浓度越高,膜层硬度越大。当浓度≥0.4 g/L 后,由于BN 颗粒过量吸附在基材表面,阻值变大,放电不均匀,膜层烧结不均匀,致密性变差,硬度陡然下降。

2.7 磨损性能

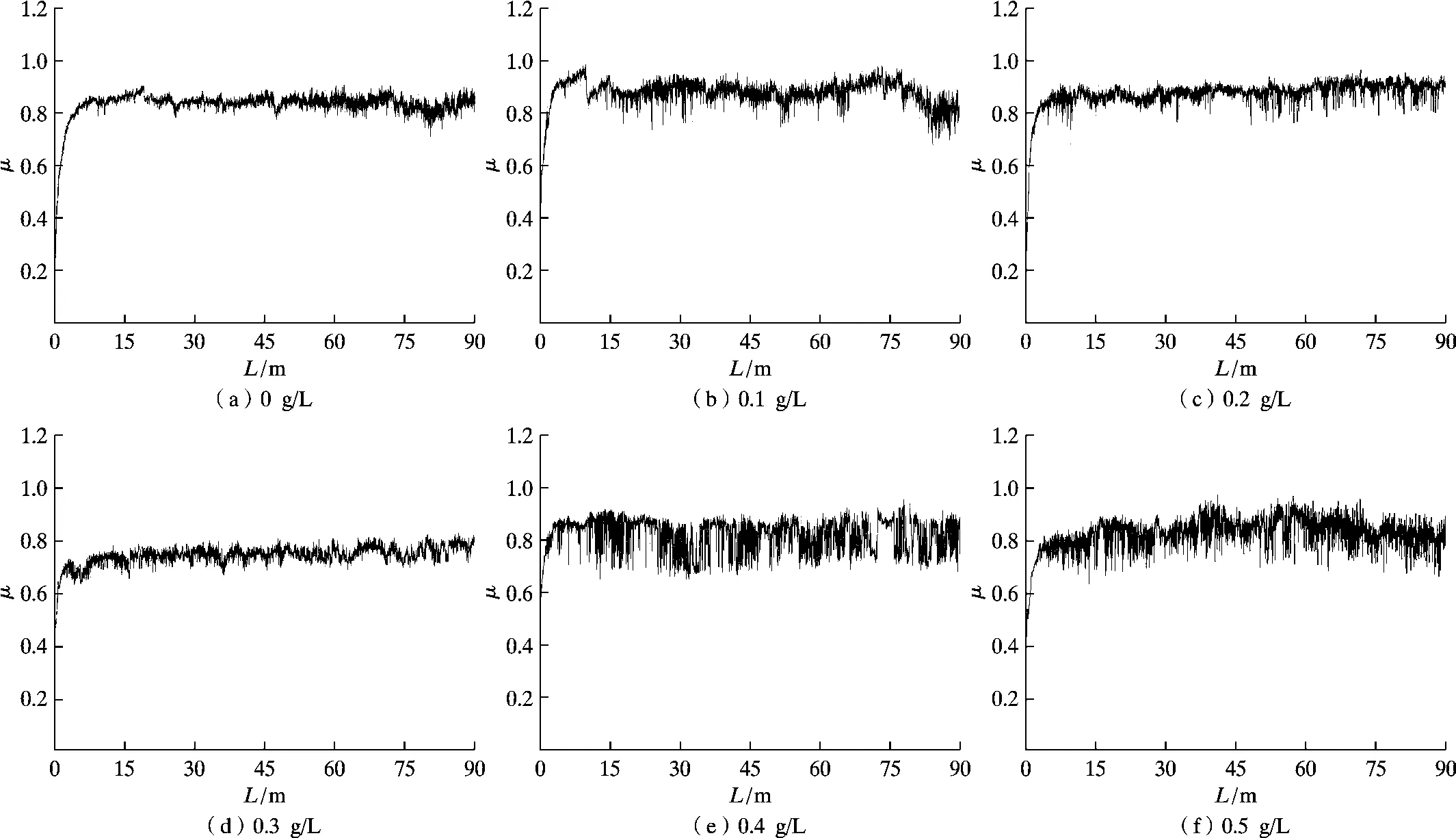

图7 为不同浓度纳米BN 颗粒制备膜层的摩擦系数曲线。在初始磨合期过后,各浓度下试样膜层的摩擦系数趋于稳定。未添加纳米BN 颗粒的膜层的摩擦系数较大,约为0.85,且波动性较大。这是由于未添加纳米BN 颗粒的膜层表面微孔较大、较多,粗糙度较大。随着纳米BN 颗粒的添加,能使氧化膜表面摩擦系数降低,在0.3 g/L 时,摩擦系数约为0.70,波动小,当浓度≥0.4 g/L 时,摩擦系数波动增大,在0.70~0.90 内波动,导致磨损率增大。这是由于高浓度时,膜层表面粗糙度大,微孔孔径大,膜层致密性差以及纳米BN 颗粒分布不均,导致摩擦系数增大。

图7 不同浓度纳米BN 颗粒所制备膜层的摩擦系数Fig.7 Coefficient of friction of coatings prepared at different nano-BN concentrations

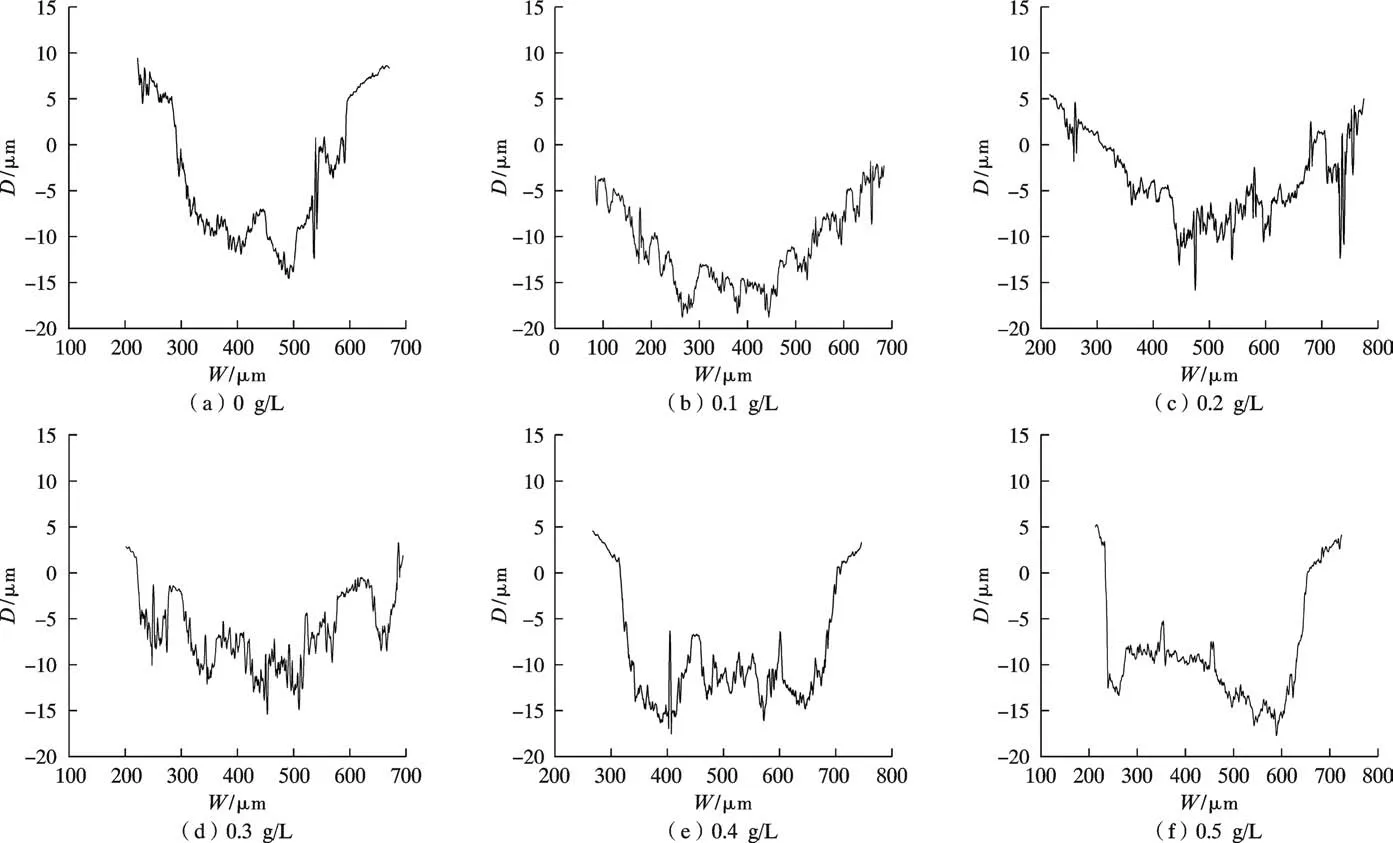

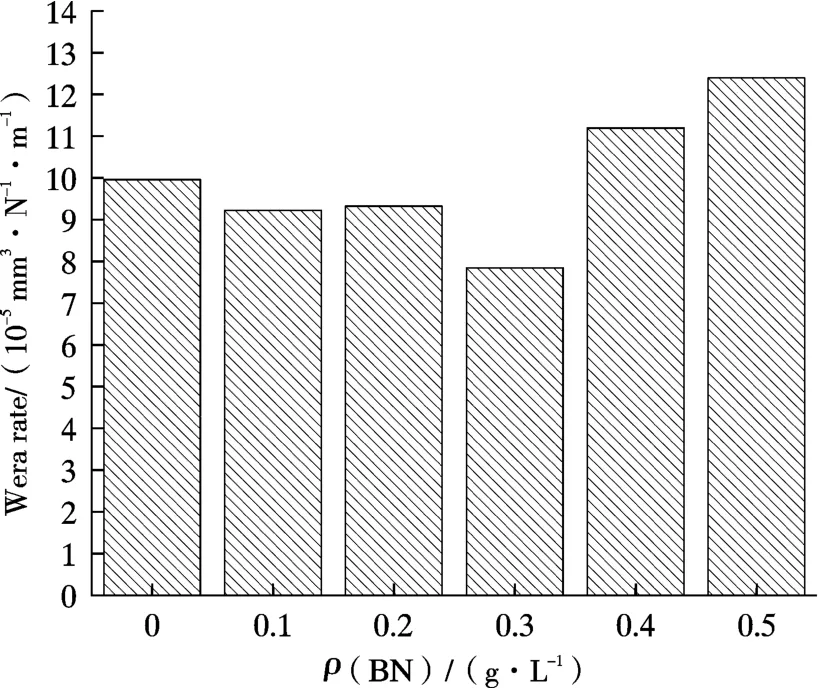

图8 为不同浓度纳米BN 颗粒下制备的试样膜层磨痕二维轮廓。添加了纳米BN 颗粒制备的膜层的磨痕轮廓明显小于没有添加的,从截面深度25 μm 降到15 μm 以内,其中浓度为0.3 g/L 时,轮廓达到最小面积,当浓度>0.3 g/L 时,磨痕的轮廓明显增大。从图9不同BN 浓度下的膜层试样磨损率可以看出,随着纳米BN 颗粒浓度的增加,磨损率先减小后增大。浓度为0.3 g/L时,磨损率最小,为7.84×10-5mm3/(N·m),与未添加纳米BN 颗粒的膜层相比,磨损率下降了2.11×10-5mm3/(N·m),继续增加浓度,磨损率开始增大,当浓度为0.5 g/L 时,磨损率最大,为12.4×10-5mm3/(N·m)。添加纳米BN 颗粒的膜层磨损率先减小后增大,说明适量的纳米BN 颗粒能够提高微弧氧化膜层的耐磨性能。

图8 不同浓度纳米BN 颗粒所制备膜层的磨痕轮廓Fig.8 Profile of wear scar of coatings prepared at different nano-BN concentrations

图9 不同浓度纳米BN 颗粒所制备膜层的磨损率Fig.9 Wear rate of coatings prepared at different nano-BN concentrations

3 结 论

(1)在电解液中添加纳米BN 颗粒可以制备纳米BN 改性微弧氧化复合陶瓷膜层。适量的纳米BN 颗粒浓度能有效地改善7075 铝合金微弧氧化膜层的硬度和耐磨性能。

(2)在微弧氧化膜层的表层沉积有纳米BN 颗粒,当电解液中纳米BN 浓度为0 ~ 0.3 g/L 时,纳米BN 颗粒的加入能够减小膜层表面孔径,增加膜层致密性,厚度略微增加,显微硬度显著提高,摩擦系数降低。当电解液中纳米BN 浓度为0.3 g/L 时,粗糙度为2.38 μm,厚度为20 μm,硬度最高达916.7 HV10N,摩擦系数降至0.7。与未添加BN 的膜层相比,磨损率降低至7.84×10-5mm3/(N·m),膜层耐磨性增强。当浓度>0.3 g/L时,膜层厚度显著增加,硬度降低,粗糙度增大,膜层致密性降低,摩擦系数增大。