铝对4Cr1.5Ni耐候钢组织和耐候性的影响

2023-08-04王进建刘静王进建陈润农曹燕光李昭东胡惠超

王进建 刘静 王进建 陈润农 曹燕光 李昭东 胡惠超

关键词:耐候钢;Cr-Al协同;初期锈层;海洋大气环境;铁素体;同步富集

0 前言

目前全球每年的腐蚀成本超过4万亿美元,其中一半是由大气腐蚀造成的,而普通碳钢耐候性较差,已不能满足需求。传统耐候钢是将碳钢中加入Cu、P、Cr、Ni等合金元素,在大气中比碳钢具有更好的耐蚀性,广泛用于铁路、桥梁和其他结构。但是经一定时间的暴晒,普通耐候钢会出现腐蚀加速的现象,因而无法满足高湿热海洋大气环境服役要求。因此,开发适用于高湿热海洋大气环境的新型耐候钢并研究其耐蚀机理至关重要。

铬是耐候钢中有效的耐蚀性元素,LIU W等研究了含铬耐候钢在工业海洋大气中的腐蚀行为,铬通过形成细小致密的纳米级铬针铁矿,有效提高了锈层的致密性。Kamimura T等研究了铬对耐候钢的影响机理,发现铬会抑制锈层的还原反应,抑制Fe2+的形成,即抑制阴极过程,降低腐蚀速率。SUN M等研究了铬对耐候钢在模拟热带海洋大气中耐蚀性的影响,随着铬含量的增多,钢的耐蚀性提高;铬促进了α-FeOOH向α-(Fe, Cr)OOH和FeCr2O4的转变,α-(Fe,Cr)OOH为尺寸约10 nm的球形颗粒,可以显著提高锈层的致密性。ZHANG Q C等研究不同铬含量合金钢的锈层结构,发现当铬质量分数大于4%时,锈层具有阳离子选择性,能够有效阻止Cl-的渗透。研究表明,钢中添加镍,能够有效提高耐蚀性。CHENG X Q等发现在模拟海洋大气环境中,碳钢中添加镍可以使腐蚀电位向正方向移动,腐蚀电流密度降低,归因于含镍钢形成了致密稳定的锈层。Kimura M等研究了先进耐候钢在海洋大气环境中的耐蚀机理,发现镍以Ni2+形式富集在内锈层,形成了稳定的NiFe2O4,为锈层中的Fe(O,OH)6网格结构提供了形核点,促进锈层中细小致密颗粒的形成;并且NiFe2O4使锈层具有阳离子选择性,阻止Cl-的侵入。WU W等研究发现先进耐候钢中的镍会在内锈层富集,促进疏松的γ-FeOOH向致密的α-FeOOH的转变,有效阻隔Cl-的侵入,提高耐候钢抗大气腐蚀能力。在钢中适量添加铝也会提高其耐蚀性。XU X等发现在1Ni钢中添加铝会提高钢的耐蚀性,由AlOOH和Al(OH)3组成的大尺寸富铝颗粒可以填充孔隙和裂纹,提高锈层致密性。Nishimura T研究了铝在耐候钢中的作用发现, 铝以Al3+的形式存在于内锈层的复合氧化物中,并在内锈层富集,增加了腐蚀阻力,有效地抑制了腐蚀。李东亮等研究发现,铝具有强化铁素体、抑制腐蚀产物结晶和促进具有保护作用的细晶腐蚀产物生成等作用,有利于提高钢的耐蚀性。Denier P等研究了Cr-Al系低合金耐蚀钢APS20A(0.1C4Cr1Al)的腐蚀行为,APS20A兼具良好的耐大气和耐海水腐蚀性能,研究发现其腐蚀产物较普通碳钢更为致密,且电化学耐蚀性是普通碳钢的3~4倍。

目前普遍通过增加钢中的镍含量来提高其耐海洋大气腐蚀的性能,但是由于镍的价格高昂且不容易回收,因此如何通过铬和铝替代部分镍,开发较低成本耐海洋大气腐蚀的耐候钢逐渐成为研究的重点。本文以传统低碳钢为基础,同时考虑红土镍矿资源,设计4Cr1.5Ni和4Cr1.5Ni0.8Al两种耐候钢,虽然两种耐候钢的碳当量较高,不利于焊接使用,但可以应用在使用螺栓连接的铁塔结构件、使用螺纹连接的油井管等对焊接性要求不高或者不需要焊接的场景。本文研究铝对新型4Cr1.5Ni耐候钢的组织和耐候性的影响,为开发适用于高湿热海洋大气环境的耐候钢提供

参考。

1 试验材料与方法

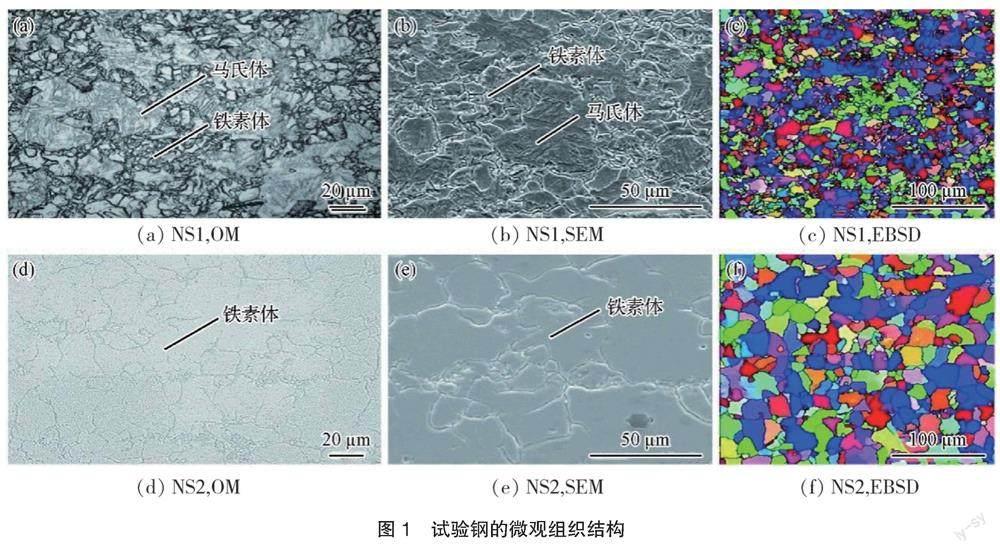

4Cr1.5Ni和4Cr1.5Ni0.8Al两种耐候钢分别记为NS1和NS2,相应的成分见表1,显微组织如图1所示。试验钢采用50 kg真空感应炉冶炼,模铸锭加热至1 200 ℃保温1 h后锻造开坯,终锻温度大于900 ℃。锻坯加热至1 200 ℃保温1 h,出炉后去除氧化皮,然后进行多道次轧制至11 mm厚,终轧温度分别为928 ℃和977 ℃,空冷至710 ℃后迅速放入710 ℃电阻炉保温1 h, 随炉冷却至200 ℃以下后出炉,空冷到室温。

从试验钢切取尺寸为15 mm×20 mm金相试样,经打磨抛光后,用酒精清洗吹干,采用体积分数为4%硝酸酒精对试样进行侵蚀,使用OLYMPUS GX53型光学显微镜(OM)与FEI Quanta 650 FEG型扫描电子显微镜(SEM)对其微观组织进行观察。从试验钢上取样,分别加工成?5 mm标准拉伸试样和KV2标准冲击试样,拉伸试样每组2个平行试样,冲击试样中每组3个平行试样。依据国标GB/T 228.1-2021,利用GNT200型微机控制电子万能试验机进行室温拉伸试验。依据国标GB/T 229-2020,利用JBDS-300B型冲击试验机进行-20 ℃的低温冲击试验。

使用LF-65A室内干湿循环试验箱对两种材料进行加速腐蚀试验,以研究试验钢的初期腐蚀行为。每个试验周期每种钢测试3个平行样,试样尺寸为3 mm×40 mm×60 mm, 另设计尺寸为3 mm×15 mm×20 mm的小腐蚀试样片,腐蚀介质为(2.00%±0.05%)NaCl溶液,试验温度为(45±2)℃,湿度为(70±5)%RH。一个循环周期为60 min, 其中浸润时间为12 min, 干燥时间为48 min。对于试验后的试样,用500 mLHCl+500 mL蒸馏水+10 g六次甲基四胺+3 g苯并三氮唑配制的溶液清除锈层,然后进行失重统计和腐蚀速率计算。

采用腐蚀失重法,参考TB/T 2375-93规定公式计算腐蚀速率。其腐蚀速率计算见式(1)。

V=(W0-Wt)×106/[2(ab+ac+bc)t](1)

式中:V為腐蚀速率,g/(m2·h);W0为试样腐蚀前质量,g; Wt为试样除锈后质量,g; t为试验时间,h; a、b、c别为试样的长、宽、高,mm。

将试验后的带锈试样经扫描仪扫描,获得腐蚀宏观形貌。试验中设计的小腐蚀试样片用于锈层形貌观察,将截面试样在室温下镶嵌,然后打磨抛光,采用SEM对锈层截面进行观察,并使用仪器附带的Oxford X-Max50能谱仪(EDS)分析锈层中元素分布情况。

选择最大周浸时间的试样的锈层进行XRD分析,所用仪器为Philips公司APD-10型全自动X射线衍射仪。XRD试验时采用Co Kα靶,管压为35 kV,管电流为30 mA,使用石墨晶体单色器,狭缝为2°×0.2 mm,步进扫描。扫描角度从10°到115°,步长为0.02°,积分时间为0.4 s,利用Jade和HighScore Plus软件进行拟合分析。

通过XPS试验测定120 h腐蚀后锈层中Fe、Cr、Ni、Al的形态。试验前,锈层打磨成粉末。带有Al Kα(1486.6 eV)X射线源的Thermo ESCALAB 250Xi光谱仪在15 kV和12 mA下工作。为了避免电荷效应,通过C1s峰(284.8 eV)校准结合能,并使用XPS peak软件拟合峰。

带锈电极的电化学测量采用常规三电极体系,饱和甘汞电极(SCE)为参比电极,铂为辅助电极,待测试样为工作电极,测试介质为0.3%NaCl溶液。所有电位值均是相对于饱和甘汞电极的电位而言,使用PARSTAT 273A型电化学工作站进行测试。电化学测试均待工作电极开路电位(open circuit potentials,OCP)基本稳定后进行。动电位极化曲线扫描电位范围为(-0.3~+0.5)V,扫描速度为0.167 mV/s,利用CVIEW软件拟合分析。电化学阻抗谱测试扰动幅为10 mV,频率范围为104~10-2 Hz。

2 试验结果及分析

2.1 微观组织和力学性能

NS1和NS2的OM、SEM、EBSD微观组织如图1所示。由图1可知,NS1的微观组织为铁素体和马氏体,NS2的微观组织为铁素体和少量珠光体,这是因为添加铝会降低NS2的淬透性。NS1晶粒较为细小,而NS2的晶粒较为粗大,这是由于添加铝降低了NS2的淬透性,奥氏体稳定性降低,导致先共析铁素体相变温度升高,铁素体有足够时间形核长大,而NS1铁素体长大时间较短,所以NS2晶粒较大。NS2珠光体的数量较少,这是因为添加铝会引起脱碳加速。而且铝在铁素体中的固溶性比在奥氏体中高得多,它可以促进铁素体的形成,抑制珠光体的析出。NS1为铁素体和马氏体双相组织,两相均匀分布,微区电位差较大,容易产生微电偶腐蚀,相反,NS2几乎是全铁素体相,渗碳体含量较少,微区电位差较小,微电偶腐蚀减少。

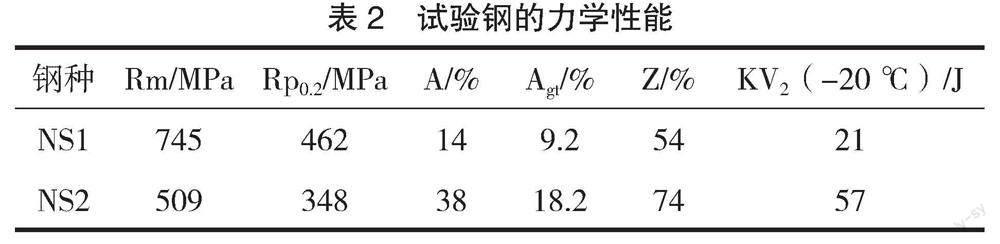

试验钢的室温拉伸性能和低温冲击性能见表2。NS1强度大于NS2强度, NS1伸长率小于NS2伸长率,NS1伸长率为14%,NS2伸长率为38%,满足强塑性的一般规律。NS1的基体组织含有较多的马氏体,故而其强度高而塑性低。NS2的低温冲击吸收功高于NS1,表明NS2韧性好于NS1,这是因为添加铝的NS2组织是铁素体,而NS1组织是铁素体和马氏体,马氏体是脆硬相且晶粒较大,裂纹源容易在马氏体内部或晶界处生成,导致其低温韧性较低。

2.2 干湿循环加速腐蚀行为

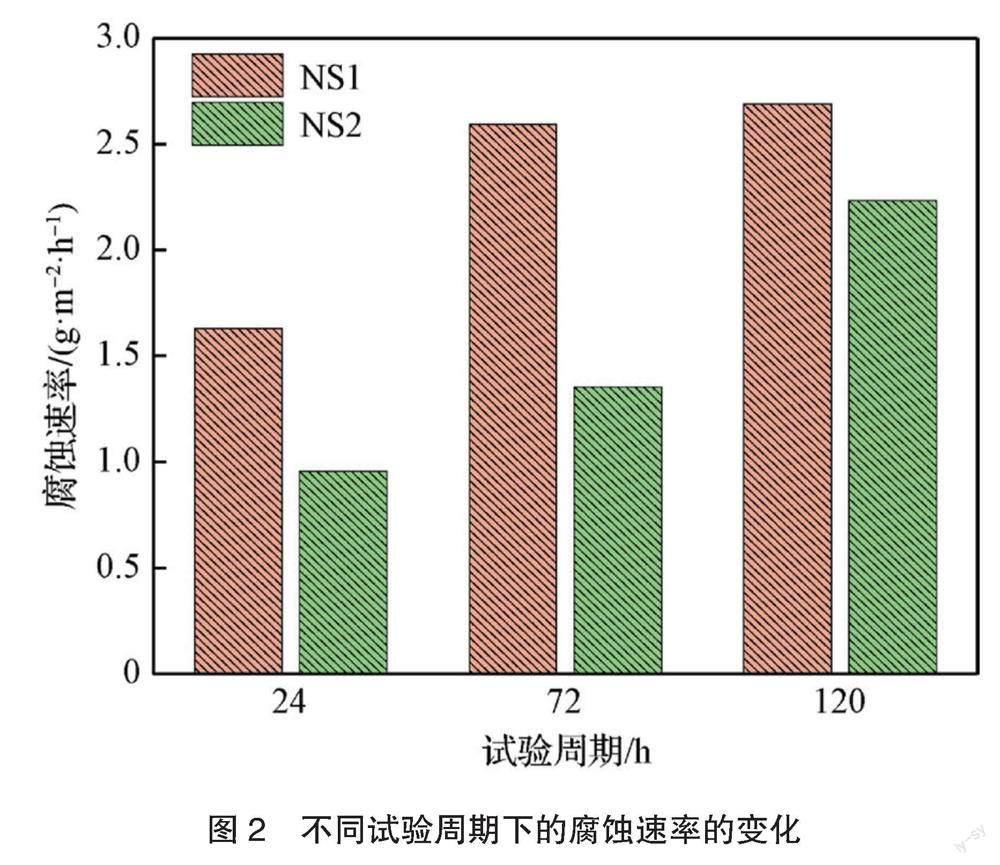

2.2.1 材料腐蚀速率

NS1和NS2在不同干湿循环腐蚀试验周期下的腐蚀速率对比如图2所示。由图2可知,随着试验周期的延长,两种试验钢的腐蚀速率均呈增加趋势,这是因为腐蚀速率随时间的变化规律与锈层的发展相关,两种钢铬含量较高,初始腐蚀率较低,腐蚀初期以点蚀为主,未形成完整锈层,对基体起不到保护作用,因此腐蚀率在0~120 h内上升;可以推断在某一时间以后,会形成完整致密的锈层,有效阻挡Cl-渗透至基体表面,保护作用增强,腐蚀速率将下降。但NS1在72 h和120 h时的腐蚀速率几乎相同,而NS2在72~120 h, 腐蚀速率明显增加,这应该是由于在初期腐蚀阶段,锈层很快在NS1表面铺展,而耐蚀性较好的NS2锈层铺满表面需要更长时间造成。相比于NS1,NS2的腐蚀速率较低,添加铝有利于提高钢的耐蚀性。

2.2.2 宏观腐蚀形貌

两种试验钢的宏观腐蚀形貌如图3所示。试验钢的腐蚀产物随试验周期延长明显增多,锈层可见不同颜色的腐蚀产物,底层为黑褐色,表层为黄色,黑褐色锈层较黄色锈层更为致密。在机械除锈的过程中发现,NS2表面锈层厚度薄且致密,而NS1表面锈层厚,但是疏松易剥落,对钢基体的保护作用较差。锈层宏观形貌与图2结果相符,NS2的腐蚀速率低于NS1。

2.2.3 锈层截面分析

利用SEM和EDS对试验钢的锈层截面进行了观察,结果如图4~图6所示。随着试验周期的延长,试验钢锈层厚度呈增大趋势,NS1在24、72和120 h下的锈层厚度分别为50、105和188 μm, NS2的锈层厚度分别为28、95和115 μm, NS2锈层较NS1薄,发展规律与图2吻合,锈层厚度在一定程度能反映出两种钢耐候性的差异。在72 h和120 h, 可以观察到NS1和NS2锈层存在分层现象,即存在衬度更深的条带,而且可以区分内外锈层,外锈层疏松多孔易脱落,内锈层较为致密。

分别对两种钢24 h、72 h和120 h下的锈层截面进行线面扫分析(图7)。观察到镍在整个锈层中呈均匀分布,这表明镍本身会在腐蚀期间提高锈层保护性。如图4~图7所示,对于NS2钢,特别是在72 h和120 h, 均发现铬和铝在锈层中的分布区域相同,即存在同步富集现象,这可能是NS2耐蚀性高于NS1的原因。且在腐蚀初期,显微组织对腐蚀行为有着明显影响,NS1组织为铁素体和马氏体,而NS2几乎全是铁素体,且组织较为均匀,也有利于腐蝕的均匀性和腐蚀产物的致密化。此外NS1的整个锈层中已经填充了一些裂纹和孔隙,但与NS2的锈层相比,外锈层显示出更多的孔隙,这表明添加铝会提高锈层致密性,从而降低腐蚀速率。

2.2.4 锈层物相分析

两种试验钢在120 h下的锈层XRD谱和物相半定量分析结果如图8所示。由图8可知,两种钢的锈层均含有α-FeOOH、γ-FeOOH和Fe3O4/γ-Fe2O3。α-FeOOH是一种针状或晶须状的稳定结构,与表面光滑的球状γ-FeOOH相比,可以更有效地阻止Cl-的侵入。由于试验时间较短,并没有发现在氯盐环境下容易产生的β-FeOOH。γ-FeOOH是一种活性相,可以作为阴极去极化剂而加快腐蚀。α-FeOOH是锈层的稳定相,γ-FeOOH是活性相,而α-FeOOH与γ-FeOOH的质量比“α/γ”通常用于量化锈层保护能力。可以发现,添加铝的NS2锈层α/γ值是NS1的2.5倍左右,说明添加铝会提高锈层保护性。

2.2.5 锈层XPS分析

腐蚀试验120 h后锈层中Fe 2p3/2、Cr 2p3/2、Ni 2p3/2和Al 2p3/2的XPS光谱和半定量结果如图9所示。Fe、Cr、Ni和Al的主要化合物的结合能(eV)见表3,用于校准结合能的参考能是284.8 eV的C1s信号。由图9(h)和(i)可知,FeOOH的含量随着铝的添加而增加,表明添加铝有助于从Fe3O4转化为FeOOH。有文献研究表明,耐候钢中添加铝会促进NiO的生成,但在本工作中尚未发现此现象,可能是由于试验时间较短。添加铝的NS2比NS1生成了更多的FeCr2O4,由于特殊的尖晶石结构和较低的平均氧化数,FeCr2O4比Fe3O4有更高的热力学稳定性,降低了被还原为γ-FeOOH的风险,与图8研究结果吻合,表明NS2比NS1的锈层具有更好的保护作用。结合同步分布现象,说明铬和铝存在协同作用,提高了锈层保护性。而且铝以+3价态(AlOOH和Al(OH)3)的形式分布在整个锈层中,不仅可以为α-FeOOH提供形核位置,而且可以填充锈层中的孔隙和裂纹,有利于生成更致密、保护性更好的锈层,从而减缓腐蚀速率。

2.3 电化学结果分析

2.3.1 极化曲线

NS1和NS2腐蚀后样品在不同试验周期下的极化曲线和Tafel拟合结果如图10所示。由图10可知,极化曲线形状基本相同,这说明极化行为和腐蚀机理相似,呈现典型的活化溶解。随着铝的添加,曲线呈现出左上方移动的趋势,NS2的阳极过程受到了一定程度的抑制,这表明添加铝会使锈层具有更好的耐蚀性。同时,图10(d)也证实了腐蚀电流密度值随着钢中铝的添加而降低,并且腐蚀电位值也在增加。

2.3.2 电化学阻抗谱

NS1和NS2钢腐蚀后样品在不同试验周期的电化学阻抗谱Nyquist如图11所示。由图11可知,在24 h和72 h, 两种试验钢具有相似的电化学行为,奈奎斯特图呈半弧形状,基体表面还未形成稳定锈层,电化学反应过程受铁/溶液界面的活化极化控制,而且容抗弧越大,电荷转移电阻(Rct)越大,耐蚀性越好。但在120 h, NS1出现高频电容弧和低频扩散弧,说明电极反应属于混合控制,即由活化和扩散共同控制,高频电容与金属表面的锈层电阻(Rr)有关,如图11(c)蓝色虚线标记处,NS2的Rr和Rct均大于NS1的,即NS2的锈层保护能力好于NS1。

3 结论

(1)4Cr1.5Ni钢的显微组织为铁素体和马氏体,4Cr1.5Ni0.8Al顯微组织为铁素体和少量珠光体。添加铝会促进钢中铁素体的形成。

(2)在模拟高湿热海洋大气环境中,在相同干湿循环腐蚀试验周期下,与4Cr1.5Ni钢相比,4Cr1.5Ni0.8Al钢有更低的腐蚀速率、锈层厚度、腐蚀电流密度和更高的腐蚀电位、锈层电阻。

(3)铬和铝存在协同作用。4Cr1.5Ni0.8Al钢的锈层α-FeOOH/γ-FeOOH值是4Cr1.5Ni钢的2.5倍,添加铝可以显著增强锈层保护能力。4Cr1.5Ni0.8Al钢的锈层中铬、铝同步富集,且铝以+3价态(AlOOH和Al(OH)3)的形式存在于锈层中,同时促进初期锈层生成更多热力学稳定的FeCr2O4,从而提高锈层保护能力,降低腐蚀速率。

本文摘自《钢铁》2023年第2期