合金工具钢S2钢连铸坯中心偏析的改善试验

2023-08-04张建斌屠兴圹

张建斌 屠兴圹

摘要:为降低合金工具钢S2钢连铸坯中心碳偏析指数,以改善采用“220 mm×260 mm连铸坯-开坯160 mm×160 mm-轧制为Φ5.5 mm~Φ25 mm盘条”工艺生产热轧盘条心部马氏体团组织,通过对220 mm×260 mm合金工具钢S2钢末端电磁搅拌位置中心固相率进行模拟,并开展增加电磁搅拌参数和降低拉速试验,对连铸坯、热轧坯和盘条偏析进行对比。试验结果表明,在拉速0.85 m/min下,M-EMS和F-EMS电流由100 A增加到300 A,连铸坯中心碳偏析指数由1.29降至1.16,热轧坯中心碳偏析指数由1.16降至1.08,轧制为Φ8.0 mm盘条黑心变浅,马氏体团改善明显。

关键词:合金工具钢;S2;中心碳偏析;电磁搅拌

0 前言

合金工具钢S2钢具有高的扭矩、硬度、耐磨性、冲击韧性及服役疲劳性能,主要用于加工六角扳手和批头。S2钢成分中具备较高的C、Cr、Mo等元素,钢水凝固过程中,铸坯中心往往形成严重的中心偏析。由于铸坯-轧材的组织和性能遗传性,钢材的很多质量问题都源于铸坯。铸坯的缺陷(如偏析)一旦形成,则很难通过轧钢、热处理等后续加工进行弥补,会遗传给轧材形成异常组织,甚至导致产品力学性能不合格、使用寿命低等质量问题[1,2]。

S2钢盘条心部由于铸坯中心偏析的遗传,经过加热开坯再轧制为盘条后,心部较重的碳偏析成为中心马氏体团形成的直接原因。马氏体团不仅易造成盘条脆断,同时影响用户热处理时间。为改善S2钢盘条心部质量,本文通过并开展增加电磁搅拌参数和降低拉速试验,并得出合适的连铸工艺参数。

1 生产工艺和研究方法

1.1 生产工艺

合金工具钢S2钢盘条的生产流程为“220 mm× 260 mm连铸坯-开坯160 mm×160 mm-轧制为Φ5.5 mm~Φ25 mm盘条”,其试验钢种的主要化学成分见表1。

连铸生产常规工艺(原工艺)为采用弱冷,M-EMS和F-EMS电流均为100 A,拉速0.85 m/min,针对末端电搅位置在拉速0.75 m/min和0.85 m/min下采用Factsage软件进行中心固相率模拟,中心固相率分别为0.49和0.17,故采用两种方案进行对比试验,方案1:拉速为0.85 m/min,M-EMS和F-EMS电流均为300 A;方案2:拉速0.75 m/min,M-EMS和F-EMS电流均为300 A。

1.2 研究方法

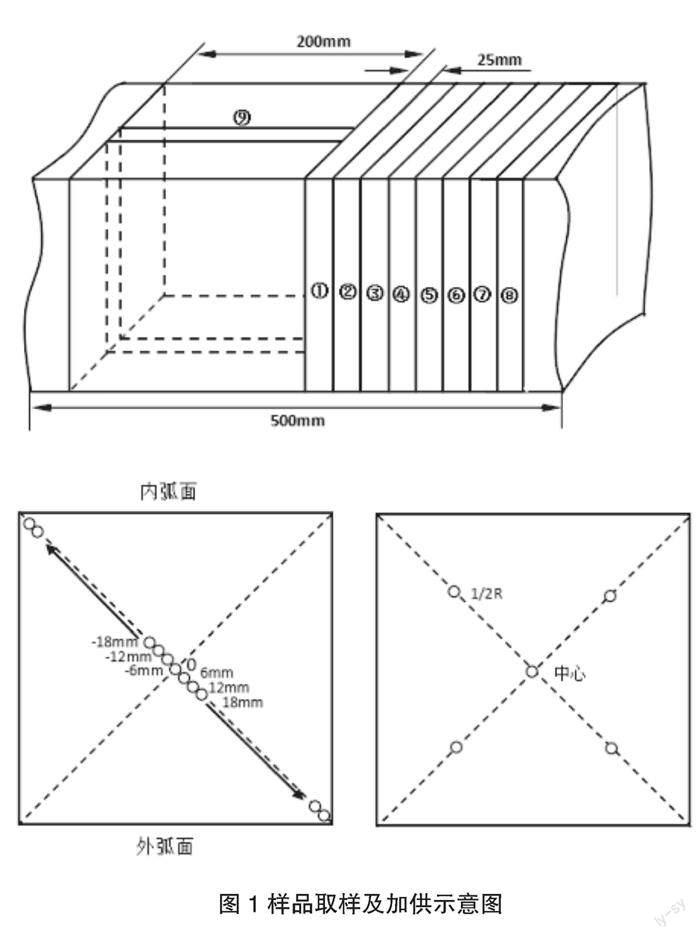

在S2钢生产一个浇次中的同一流分别采用原工艺、方案1、方案2的参数进行试验,并各取一个长500 cm铸坯样,将取样的该支铸坯标识,开坯后分别再取1个长300 cm轧坯样,并取该支轧坯轧制为Φ8.0 mm盘条,铸坯样、轧坯样切割和碳偏析取点如图1所示,其中轧坯样不进行纵向低倍分析。评价碳偏析采用Φ5 mm的钻头取样,针对横截面碳偏析抽取1块样品沿中心向对角线每隔6 mm连续取样至边缘,并将剩余横向低倍样采用5点法取样,即中心点和1/2R位置。采用碳硫仪分析碳含量,偏析指数定义为C/C0,其中C为对角线连续取样和横向中心处碳质量分数,C0为1/2R位置碳质量分数。Φ8.0 mm盘条抛光后采用4%的硝酸酒精腐蚀,在光学显微镜下观察中心显微组织。

2 试验结果与讨论

2.1 铸坯低倍

图2和图3为原工艺、方案1、方案2纵向低倍与横向低倍照片,从图2和图3可以看出,原工艺和方案2连铸坯中心存在明显的V型偏析,原工艺中心伴随明显中心缩孔,缩孔最大级别达2.0级,方案2中心缩孔较原工艺有轻微改善,但中心疏松仍较明显;方案1纵向低倍轻微轻微V型偏析,但心部致密,未发现中心缩孔缺陷。

2.2 偏析指数

图4~图7为原工艺、方案1、方案2连铸坯、轧坯横向低倍对角线碳偏析指数和中心碳偏析指数,从图4~图7可以看出,原工艺中心碳偏析指数明显较方案1和方案2高,原工艺、方案1、方案2中心碳偏析指数平均值分别为1.22、1.12、1.18;轧坯中心碳偏析指数与连铸坯具有明对应关系,即原工艺较方案1和方案2高,且原工艺沿对角线取点分析碳偏析时,发现碳偏析指数最高点偏离中心位置。原工艺、方案1、方案2中心碳偏析指数平均值分别为1.16、1.08、1.11。

2.3 金相组织

将原工艺、方案1及方案2轧坯轧制为

Φ8 mm盘条后制成的金相样品,在100倍下的显微组织照片,如图8所示,原工艺盘条中心存在明显的马氏体团组织,而方案2心部马氏体团组织面积相对较小,方案1中马氏体团组织面积面积明显最小。

2.4 分析与讨论

对于铸坯凝固過程中出现的中心偏析问题,根据溶质元素析出与富集理论,铸坯从表层到中心结晶过程中,由于钢水中的一些溶质元素,如碳 、磷、硫等,在固液边界上溶解并平衡移动,从柱状晶析出的溶质元素排到尚未凝固的中心部位,从而形成连铸坯中心偏析[3,4]。而通过电磁搅拌的外力作用使铸坯内部钢水产生强制流动,折断柱状晶晶梢、抑制柱状晶继续生长,折断的晶梢在液芯溶解而降低钢液的过热度,促使液芯温度均匀,部分晶梢还可成为生长等轴晶区,从而减轻中心偏析程度[5,6]。合理的末端电磁搅拌的位置,目前应用比较多的铸坯中心固相率fs为0.1~0.2[7]。

在原工艺参数下,电磁搅拌电流较小,电磁力不足以破坏凝固过程过程中柱状晶的增长,从而导致中心位置出现搭桥,中心形成明显中心缩孔;方案2增大电磁搅拌电流,但末端电搅位置铸坯中心固相率达到0.49,电搅搅拌不能发挥到作用。而方案1中末端电搅位置中心固相率0.17,同时增大电磁搅拌电流,很好的发挥电磁搅拌的作用,从而减轻铸坯中心偏析,轧制后盘条心部马氏体组织明显减少。

3 结论

在S2钢连铸工艺参数为拉速0.85 m/min,M-EMS和F-EMS电流由100A增加到300A,连铸坯中心碳偏析指数由1.29降至1.16,热轧坯中心碳偏析指数由1.16降至1.08,轧制为Φ8.0 mm盘条心部马氏体团改善明显。

参考文献

[1] 黄贞益,陈光,牛亚然,等.连铸坯凝固偏析和高强热轧盘条的组织遗传性[J].钢铁研究学,2007,19(1):44-47.

[2] 杨武,陶红标,赵沛,等.弹簧钢轧制过程方坯凝固组织及偏析的遗传性研究[J].钢铁,2010,45(9):32-35.

[3] 张家雯,李正邦,薛正良.高碳钢连铸方坯中心偏析[J].炼钢, 2000 , 16(1):56-60.

[4] 钱刚,阮小江,蔡燮鳌.连铸轴承钢大方坯中心偏析的成因及对策[J].钢铁, 2002 , 37(5):16-20.

[5] J.F.Longen recker,T.W.Lewis et al.Electromagnetic Stirring on Lukens Slab Caster.Proceeding of the 2nd Process Technology Conference,ISS of AIME,Chicago,1981,308-316.

[6] 吉井贤太,高木弥等.通过电磁搅拌提高连铸材品质.R&D神户制钢持报.1981,34(4):14-19.

[7] H.Sun,L.Li,X.Cheng,et al.Reduction in macrosegregation on 380mm×490mm bloom caster equipped conbination M+F-EMS by optimizing casting speed[J].Ironmaking Steelmaking,2015,42(6):439-443.