热装热送技术的研究与应用

2023-08-04张宁

张宁

摘要:连铸坯热送热装工艺是钢铁生产中节能降耗的重要措施之一,其应用程度是衡量钢铁企业生产技术管理水平的重要指标。本文针对某公司轧钢厂热装比偏低,铸坯余热浪费严重以及铸坯产生红送裂纹等问题,以实际工艺为背景,在钢、轧生产计划管理等方面做了大量改造和优化工作,铸坯热装率由30%左右逐步提高至55%左右,每年在节约煤气、提高产能和成材率等方面创造了较大的经济效益。

关键词:热装热送;轧钢厂;节能减排

0 前言

近年以来,在“双碳”目标的推动下,能耗双控和区域限电限产等政策接踵而来,能源问题已经成为钢铁工业发展的重要的制约因素,如何节能降耗成为钢铁企业可持续发展的关键问题。连铸坯热送热装是钢铁企业节约能耗的有效手段[1-3]。板坯热送热装工艺是把铸机生产的高温无缺陷铸坯切割成定尺后,将高温铸坯送至轧钢厂或加热炉加热后轧制的一种连续化生产工艺,具有降低铸坯氧化烧损量、减少加热炉燃耗、提高产品质量与生产效率等优点,其应用程度是衡量钢铁企业生产技术管理水平的重要指标,连铸坯热送热装工艺是钢铁生产中节能降耗的重要措施之一,据有关研究表明,钢坯每提高100℃ ,燃耗降低0.1~0.2 GJ/t[4-5]。同时,热送热装技术的应用有利于推动炼钢-连铸-轧钢的一体化管理,使钢铁生产过程向连续化、低成本、高质量、高效益方向发展。

本文针对该公司軋钢厂热装比偏低,铸坯余热浪费严重以及铸坯产生红送裂纹等问题,以实际工艺为背景,在铸坯热送热装配套设备、基础设施,钢、轧生产计划管理等方面做了大量改造和优化工作,铸坯热装率由30%左右逐步提高至55%左右,每年在节约煤气、提高产能和成材率等方面创造了较大的经济效益。

1 原因分析

一是可红送资源低,根据对标先进单位日照公司可红送资源较宝钢湛江低30%左右。二是炼钢坯料不稳定,炼钢5号铸机不稳定,造成角裂,边部裂纹,非稳态,质量不稳定。毛刺机清理切割渣,胡子不干净,造成铸坯被迫下线清理。三是辊期不匹配,与中厚板厂当前执行的计划匹配不合适,部分红送轧制规格较宽,不适合直接装炉,因厚板轧机辊期原因造成板型不好控制,不适合排产。四是MSE系统不同步,炼钢系统与轧钢系统板坯信息同步功能,各工序信息沟通不及时,物料跟踪不明确。五是无有效保温措施:对于某些临时下线坯料,未采取有效保温措施,造成坯料从热料变成冷料。六是生产管理模式不完善:热送热装现代化生产管理模式不合理,中厚板厂热轧工序与炼钢工序相对独立,工序间的生产约束条件较多,准时化生产及高效率热送热装生产方面管理不足。

2 相关措施及其效果

2.1 开展红送钢种拓展试验

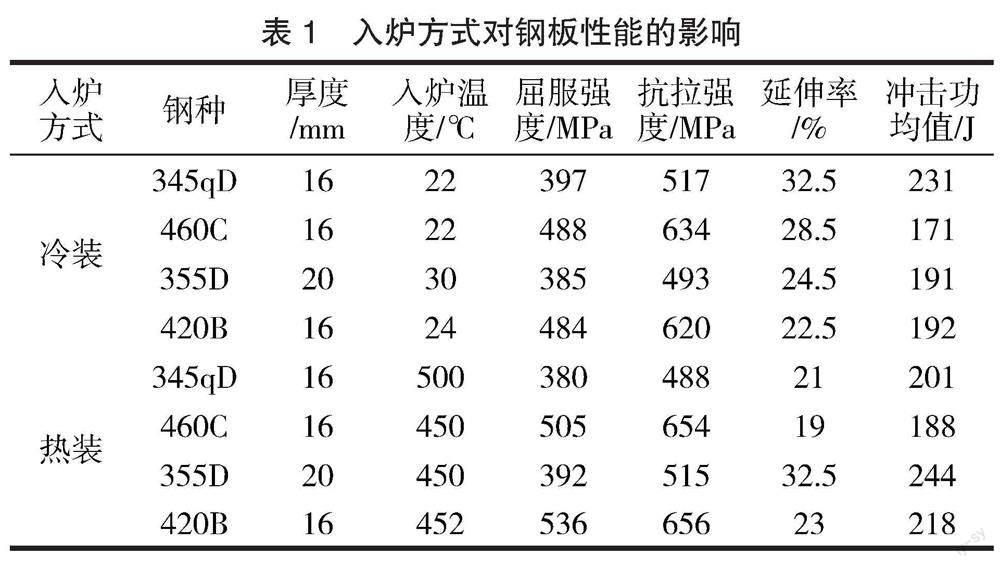

由于热送钢坯入炉温度较高,其晶粒、组织与冷装钢坯有一定差异,因此可能对性能造成不利影响,对热装热送钢坯及冷装坯轧制后钢板的性能进行了对比,结果如表1所示。

由表1可以看出,不同规格、钢种的钢板采用不同的入炉方式后,钢板的屈服强度、抗拉强度、延伸率均无明显差别。根据生产运行的需要,对现有钢种进行梳理,积极开展不同品种、不同规格钢坯红送拓展试验,通过现场试验,优化热送热装轧制、冷却工艺,拓宽热送品种规格,采取小批量试轧→工艺优化→试轧→稳定工艺→批量热送热装的模式,将红送资源由原来的60%增长到90%左右。

2.2 炼钢-轧钢一体化轧制计划的编制

热装热送工艺是一项系统技术,它涉及多环节生产之间的协调,要以热装热送生产计划为基础。热装热送生产计划的编制是实现热装热送一体化管理中的核心,通过优化完善MES系统中热送热装计划编制,实现炼钢系统与轧钢系统板坯信息同步功能。连铸板坯产出后通过辊道进入厚板侧,物料系统采集板坯来料信息,对作业计划命令中的虚拟板坯进行替换。当进行实物替换时,物料跟踪模块触发作业计划模块,将物料相关的作业命令、生产控制、质量控制、化学成分、重量信息等PDI信息下发到加热炉及轧线L2系统,控制其生产。

该厂积极推进连铸机200断面更换300断面,更换250 mm断面,两铸机断面加热工艺逐步接近,300 mm断面热送和250 mm断面凉料可实现同步组织、搭配生产,大幅降低断面切换对生产组织的影响。断面更换后,辊道直送量增加,待热时间减少,由于集中装300 mm断面坯料造成200 mm热送下线的比例由50%降低至20%,热装率提升10%以上。

2.3 热坯的集批生产管理

过减少余坯提升热装效率。有效的合同管理及跟踪。合同归并,MES系统将订货量较小的合同,按归并原则归并成大合同即归并合同来组织生产。通过优化组批,减少余坯,提高产量。合同跟踪,以合同为中心,以合同欠量为主线,实时接收并处理其它相关系统生产、质量等数据,对合同各工序路径材料在库量、封锁量、计划量、通过量、转入量、转出量等的变化进行实时计算,动态反映合同各工序欠量的变化,确定合同状态,表征合同的生产进程,实现合同全过程的实时动态跟踪。便于生产组织单位及时有效地进行炼钢投料及轧钢计划编制,实现少余材产出,确保合同按时完成。同时,通过组板设计完成,组板设计实现了将订货成品小板组合为轧制大板,倒推算出进加热炉的定尺板坯尺寸和重量,同时设计出相应的命令信息指导生产。

2.4 优化加热工艺

蓄热式加热炉炉膛压力不稳定,对加热炉运行造成负面影响。轻则造成冒火、吸冷风现象,炉内气氛较差。使用过程中由于密封不好或者炉体存在裂缝以及操作不当可能造成煤气的泄漏,危及人员安全。煤气及空气喷入炉膛后并不会立刻混合完全燃烧,炉膛内存在大量游离态的氧气,这部分氧气在接触到高温钢坯时,直接造成钢坯的氧化,同时大量的氧混合在烟气中,导致环保指标折算高;无组织的燃烧过程致使加热炉温度场分布混乱,严重影响炉内气氛,能耗指标波动大,容易超标;一部分会从烟道排出,造成换热器超温损坏,设备损耗大、能耗增高。

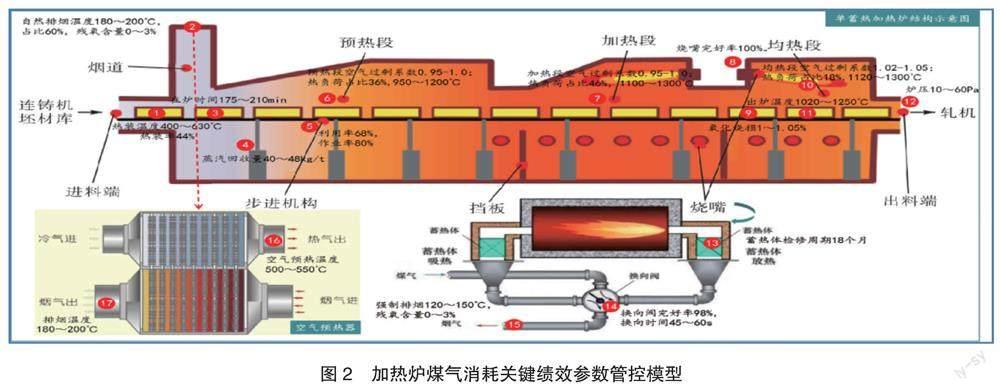

根据加热炉平衡计算,制定正常生产条件下降耗攻关重点,建立加热炉煤气消耗关键绩效参数管控模型,如图2所示。根据煤气热值变化情况动态调整空燃比,预热段、一加、二加段空燃比范围控制在:0.55-0.65;均热段空燃比范围控制在0.58-0.68。空氣过剩系数预热段、一加、二加段按照0.95-1控制,保证其弱还原性;均热段空燃比范围控制在:1.02-1.05。炉内残氧检测数值按照<3%控制。通过调整煤气手阀开度强化下加热,降低上加热炉压,降低不同烧嘴间煤气入口压差。

2.5 钢坯热装节能效果评估

钢坯热量的计算公式

Q1=1000(cptp-cete)(1)

式中:Q1为钢坯热量,kJ/t;ce、cp为钢坯环温50℃~入炉温度平均比热容,单位为kJ/kg;te、tp为环温及钢坯入炉温度,单位为℃。

当钢坯的含碳量为0.20%时、钢坯环境温度为20℃、钢坏在环温时比热容为0.46 kJ/kg·℃,加热炉热效率按照45%计算,全炉热装时,钢坯温度从20℃升至为400℃时,根据表2,此时钢的比热容为0.51kJ/kg·℃,则钢坯的吸热量、工序能耗下降量、能动成本下降分别为:

Q400=1000(cptp-cete)=1000*(0.51*400-0.46*20)=194800(kJ/t)

194800(kJ/t)/ 29307(kJ/kgce)=6.65(kgce/t)

工序能耗下降量=6.65/45%=14.77(kgce/t)

根据综合能耗计算通则,低发热量等于29307千焦的燃料,称为1千克标准煤(1kgce)。同理钢坯温度从环境温度升至为300、500、600℃时,钢坯的吸热量、工序能耗下降量、能动成本下降影响见表3。

根据该厂2022年吨钢能耗及高炉煤气成本,高炉煤气单价按30元/GJ,相对应热装带来的能耗节余量见表4。

3 结论

铸坯热送热装工艺的优化,不仅有效降低了能耗,达到节能减排的效果,更进一步降低了生产成本,同时也提高了钢厂的整体制造水平。通过实施优化改进,热装率稳定至55%以上,超过设计指标40%,降低能耗约0.18 GJ/t,有效降低了轧钢厂煤气消耗。同时,板坯直接装炉减少了钢坯因温度过高引起的二次氧化,有效缩短钢坯在炉加热时间,表面氧化烧损量相对减少。

参考文献

[1] 刘勇,刘富贵,付芹,李海波,陈建波,邓超. 提高连铸坯热送热装率技术研究及应用[J]. 金属材料与冶金工程,2021,v.49;No.272(06):38-44+52.

[2] 张开发,王明林,张慧,刘斌,俞占扬,杨宝. 铸坯热送热装工艺对加热炉能效的影响[J]. 材料科学与工艺,2021,v.29(06):54-64.

[3] 李鹏飞,葛建华,王明林,张慧. 连铸坯热送热装在节能减排中的应用[J]. 铸造技术,2018,v.39;No.317(08):1768-1771.

[4] 张兆萍. 连铸坯热送热装工艺在宽厚板产线的应用[J]. 山东冶金,2017,v.39;No.203(03):18-19+22.

[5] 梁国勋,张宝琴,张永彧. 浅谈降低轧钢工序能耗的途径[J]. 天津冶金,2014,No.187(S1):152-155.