送风速度对结球生菜压差预冷性能的影响

2023-08-04张忠星张云鹏王旭荣范中阳

张忠星,张云鹏,王旭荣,范中阳*

(1.宁波农副产品物流中心有限公司,浙江 宁波 315000;2.浙江盾安人工环境股份有限公司,浙江 杭州 310000)

当前对结球生菜的采后研究多集中于通过实验探索其保鲜方式及参数,如吕艳春[3]研究了不同贮藏温度对结球生菜叶片采后食用品质的影响,实验表明低温贮藏可显著延缓结球生菜品质的下降。饶先军[4]研究了压差预冷和冷库预冷对结球生菜的预冷效果影响,结果表明,压差预冷的预冷速度和品质都优于冷库预冷。卢裕亿[5]研究了延迟冷却对结球生菜预冷速率及冷链流通品质的影响,实验得出结球生菜采后及时预冷可最大限度地保持菜品原有品质和新鲜度,减少水分流失。然而实验方法一般很难预测或获取塑料筐内部空气流动形式、预冷结球生菜自身温度的变化过程,且实验中农产品被反复实验、测量、摆放,导致其物性参数波动较大,实验周期较长,不易得到推广应用,而数值模拟的研究方法可有效避免反复试验对农产品相关物性参数的影响,节省大量人力物力[6-7]。一些学者利用计算流体力学(computational fluid dynamics,CFD)模拟和分析了包装箱结构内冷气流分布以及农产品的传热[8]、传质过程[9],并验证了模拟结果的准确性与使用CFD 数值模拟方法在预测冷空气流动、传热和传质现象时的可行性、可靠性[10-15]。因此相比实验,利用CFD 数值模拟方法对结球生菜的预冷过程进行仿真计算,对于快速获取结球生菜预冷过程的传热数据、了解其换热状态参数具有积极的意义。

因此,本文采用数值模拟的研究方法,以市场实际应用的塑料筐和结球生菜为研究对象,对不同送风速度下筐装结球生菜预冷过程进行数值模拟,分析不同送风速度下结球生菜的预冷效果及换热过程,以期对结球生菜的实际预冷操作提供理论指导。

1 材料与方法

1.1 材料与仪器

风速仪,TSI9545-A,范围:0~30 m/s,精度:±3%,美国TSI(Trust Science Innovation)公司;无线多点测温仪,范围:-20~80 ℃,精度:±0.3 ℃,北京市农业信息技术研究中心;电子计价秤ACS-30 范围:0.2~30 kg,检定分度值:10 g,凯丰集团有限公司。

塑料筐外形尺寸为600 mm×400 mm×350 mm,每个筐里上下两排摆放16 个结球生菜,每个结球生菜平均质量为(600±20)g,平均直径约为(150±5)mm,如图1所示。

图1 生菜摆放位置及大小Fig.1 The size and stacking pattern of lettuces

1.2 实验方法

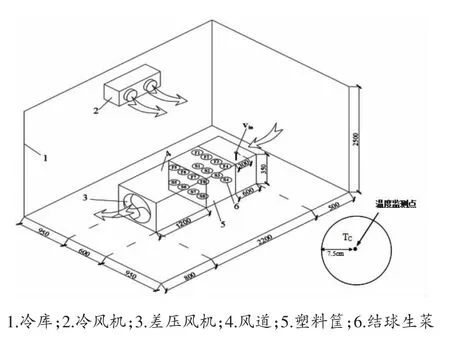

实验在盾安实验中心冷库搭建的压差预冷试验台进行,将装满结球生菜的塑料筐放置于冷库的差压预冷风道内(图2),为保证试验的准确性,在制冷过程中冷库保持封闭状态,温度保持在2 ℃,在预冷实验之前先打开风机驱使通风道内部气流循环流通,将通道内部温度降到2 ℃。实验开始时,启动差压风机,在塑料筐两侧产生压力差,使冷空气通过堆积的结球生菜,达到冷却的目的。

图2 实验装置示意图及温度传感器布置Fig.2 Structure diagram of experimental setup and temperature sensor deployment

如图2 所示,考虑到上下两层菜品的对称性,对迎风面的F2 和背风面的S6 中心温度进行监测。在菜品(F2和S6)中心插有K 型热电偶探头实时记录预冷过程中菜品的温度,风速仪测量塑料筐迎风面处的风速。实验过程中,无线多点测温仪每隔1 min 接收1 次温度数据。

1.3 数值模拟

1.3.1 物理模型与网格划分

大数据时代的到来,虽然给企业带来了巨大的发展机遇,但同时也带来了一系列的信息安全问题。现阶段,随着互联网科技的不断发展,企业信息极易受到来自人为、黑客、病毒以及自然灾害等各个方面的入侵,进而导致企业档案信息、商业机密泄露、信息系统瘫痪、数据丢失,这会给企业带来不可逆转的危害。在这种情况下,企业管理人员就必须要充分地重视起这一问题,创新管理模式,最大限度地确保企业信息数据安全,为企业接下来的发展打下良好的基础。

结球生菜近似球体,因此,构建塑料筐内结球生菜的物理模型时,采用直径为150 mm 的球体代替结球生菜(见图1)。

利用Gambit 前处理软件对塑料筐、结球生菜进行三维建模和网格划分,设置网格单元为Tet/Hybrid、网格类型为TGrid,为保证数值模拟计算快速收集降低菜品之间以及菜品与塑料筐壁面之间接触点处的网格扭曲度,在菜品之间和菜品与筐壁面之间留3 mm 的空隙。通过网格质量检查得出其整体模型网格扭曲度均小于0.93。

1.3.2 模型假设

塑料筐内部结球生菜的预冷过程是一个复杂的非稳态传热传质过程,既有对流主导的显热交换,也有导热、辐射、蒸腾等作用承载的潜热传递。将菜品呼吸热、表面蒸发热、冷凝热及对流传热作为菜品区域内部热源,为了简化模型,进行如下假设:(1)结球生菜大小均匀,近似球形,且为各向同性的连续介质;(2)忽略结球生菜衰老等因素对其呼吸热和蒸腾热的影响;(3)忽略塑料筐与菜品、菜品与菜品之间的辐射换热;(4)忽略实验仪器对塑料筐内气流的影响;(6)空气为不可压缩流体,且预冷过程中空气和果品的物性参数为常量[13]。

1.3.3 模型建立

利用平均雷诺数纳维- 斯托克斯方程(Reynolds-averaged Navier-Stokes)对预冷塑料筐内各区域进行求解,其连续性方程、动量方程、能量方程参照文献[7]分别用公式(1)(2)(3)计算得出。

式中,t 为时间,s;P 为压强,Pa;Xi、Xj为笛卡尔坐标;ρ 为空气密度,kg/m3;ui、uj为空气时均速度,m/s;μa为空气动力黏度,Pa·s;ui'、uj'为空气脉动速度,m/s;α 为热膨胀系数,K-1;Ta为箱体内部空气温度,K;T0为冷库内空气温度,K;g 为重力加速度,m/s2;CP,a为空气比热,J/(kg·K);T 为空气温度,K;λa为空气热导率,W/(m·K);T'为空气脉动温度,K。

1.3.4 初始条件与边界条件

初始条件:τ=0 时,结球生菜初始温度为23 ℃。

边界条件:(1)入口边界。将塑料筐迎风面设置为速度进口边界条件,进口速度分别为1、2、3、4 m/s,送风温度为2 ℃;(2)出口边界。将塑料筐背风面设置为出流边界条件;(3)壁面。将塑料筐内外壁面以及菜品表面都定义为无滑移壁面,壁面上速度为零,且垂直于壁面的速度也为零。

1.3.5 模型计算

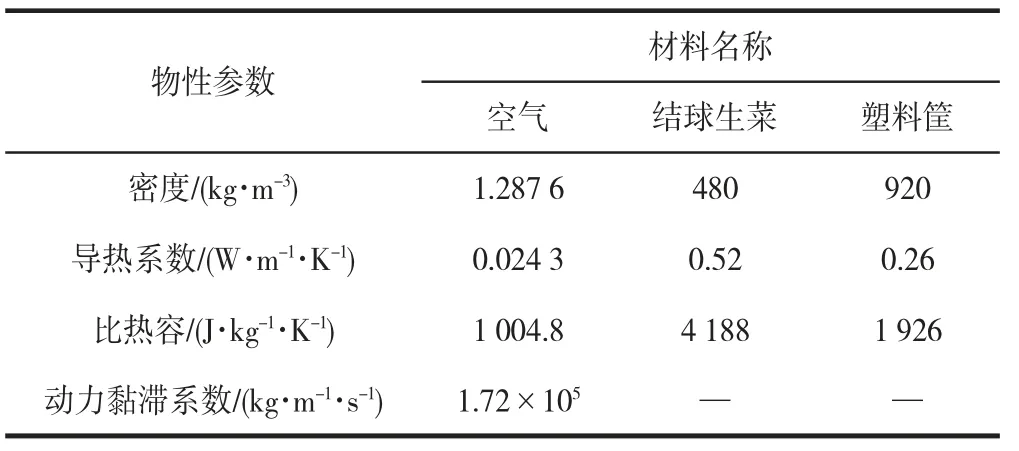

模型计算采用专业流体仿真软件Fluent 中的SST κ-ω 湍流模型[7],基于压力的分离式求解器,动量、能量、湍动能、扩散率的离散格式为二阶迎风格式,压力速度耦合方法采用 SIMPLE (semi-implicit method for pressure-linked equations) 算法,其中利用 UDF(user-defined function)接口将所有热源项加载到菜品区域的控制方程中,以及控制模拟过程中冷风速度和温度的变化,时间步长为60 s。冷空气、菜品及塑料筐的热物性参数见表1(见下页)。对塑料筐内每个结球生菜的温度进行监测,每隔60 s 记录一次温度数据。

表1 物性参数表Table 1 Physical parameters

1.4 预冷性能评价指标

1.4.1 预冷速率

为了在同一个水平下比较冷却速率,使用公式(4)给出的无量纲参数Yi[16-18],用于计算未达到预定冷却温度的结球生菜占整体货物的比例,此无量纲参数独立于制冷设备外,过滤掉初始条件波动对于预冷过程的影响,可直观地用于比较不同预冷操作条件的优劣。预冷过程中,菜品温度逐渐接近冷空气温度,Yi不断减小,Yavg=1/2、7/8时可以分别计算出半冷却时间和7/8 预冷时间,这是反映预冷操作的2 个重要参数,因在7/8 预冷时间点,果蔬温度已与预定冷却温度非常接近,因此在商业预冷操作中,在7/8 预冷时间点便将农产品转移到冷库储藏或进行冷藏运输,在冷库或冷藏车厢内去除剩余的田间热,这样不仅可以减少预冷时间,也可以降低预冷操作的成本[18]。

式中,n 为塑料筐内菜品的总数量;i 为单个菜品的编号;Yi为编号为i 的Y 值;Yavg为所有Yi的平均值;Ta为预冷时的冷空气温度,K;T0为菜品初始温度,K;Ti,t为t 时刻菜品i 的温度值。

1.4.2 能耗

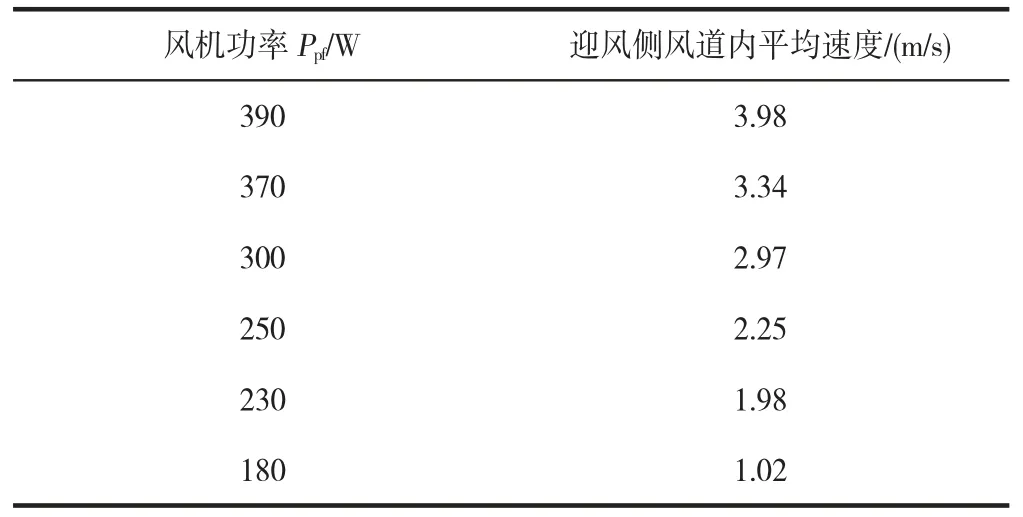

在每一个送风速度工况下,制冷单元消耗的能量基本是相同的。因此,预冷过程的能耗主要是由通风系统决定的,而通风系统的能耗取决于驱动冷空气通过塑料筐所需的差压风机功率和风机运行的时间t(即7/8 冷却时间)。根据公式(6)可估算不同送风速度预冷条件下的能耗,表2 给出了不同风速所对应的差压风机功率。

表2 不同送风速度的风机功率Table 2 Fan power at different air supply speeds

式中,Ec为差压通风系统能耗,J;Ppf为风机功率,W。

2 结果与分析

2.1 模型验证

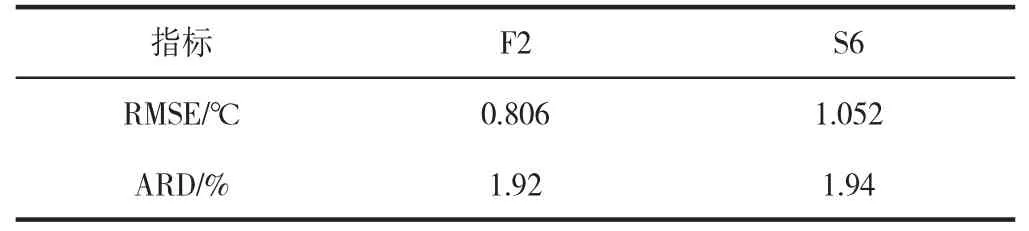

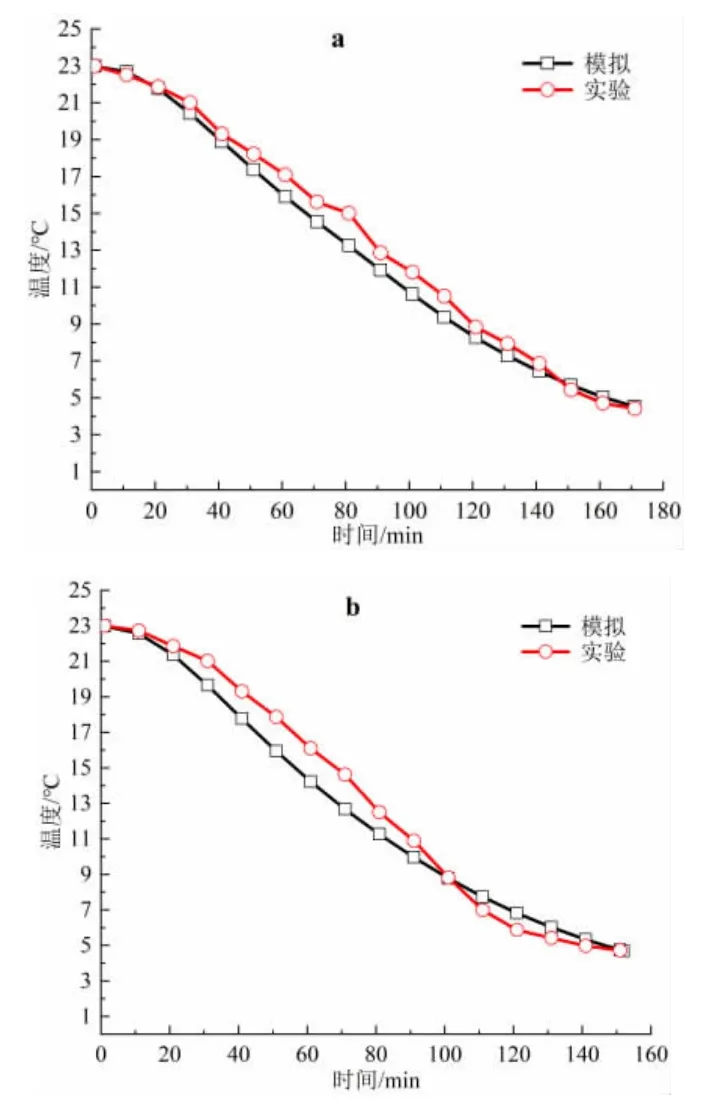

通过整理实验数据与模拟数据对比得出图3,图3 a、b 分别给出的是F2、S6 结球生菜中心温度实验值与对应模拟值的对比。可以看出实验值与模拟值趋势一致,实验值与模拟值的最大偏差为1.9 ℃,其具体均方根误差(root mean square error,RMSE)、平均相对误差(average relative deviation,ARD)见表3。模拟值与实验值存在误差的原因可能主要是结球生菜外形简化、无线传感器自身误差、冷空气的温度和速度存在波动等。

表3 均方根误差与平均相对误差Table 3 Values of RMSE and ARD

图3 温度的理论与实验对比Fig.3 Comparison of simulation and experiment results of temperature

2.2 预冷速率

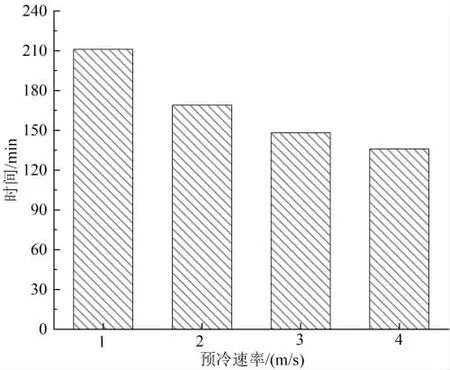

图4 给出了不同风速下结球生菜预冷的7/8 冷却时间,由图3 可知,随着风速增加,7/8 冷却时间降幅逐渐减小,这说明通过增加风速加快完成预冷的方法效果有限。

图4 结球生菜7/8 冷却时间Fig.4 The 7/8 cooling time of lettuce for different air velocity

图5 显示的是不同风速下不同时刻结球生菜对应的内部温度云图,如图5 中图例所示,云图颜色越接近红色(深色区),代表此区域温度为高温区,颜色越接近深蓝色(浅色区),代表此区域温度为低温区,可以明显看出同一风速下,随着预冷时间的延长,结球生菜内部温度逐渐接近冷空气温度;同一时刻随着风速的增加,结球生菜中心的高温区(即深色区域)逐渐缩小,尤其在送风速度由1 m/s 增加到2 m/s 时,各个时刻对应的结球生菜中心的高温区缩小明显,结球生菜内部温度云图的颜色逐渐向冷空气温度的颜色变化,内部热传递速率加快明显,当风速继续增加至3、4 m/s 时,结球生菜内部温度云图颜色变化不明显,即结球生菜内部的热传递速率较慢,这说明无限制地增加风速并不能有效地加快预冷速度。

图5 不同风速下结球生菜温度云图Fig.5 Temperature distribution of iceberg lettuce for different air velocity

2.3 能耗

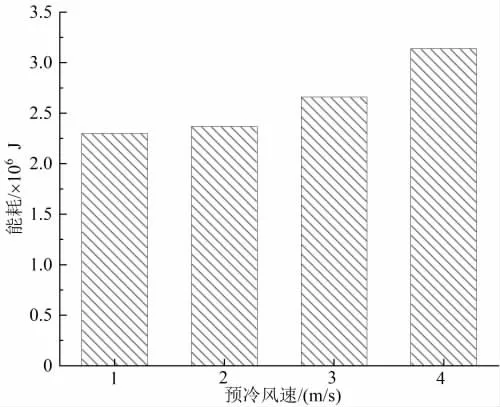

图6 给出了不同风速下预冷过程压差系统的能耗,风速1 m/s 时,压差风机能耗为2.31×106J,风速2 m/s时,能耗增加了2.6%;风速3 m/s 时,能耗增加了12.2%,风速为4 m/s 时,能耗增加了18.1%。随着风速的增加,压差风机能耗逐渐增加,且增幅逐渐变大。结合上文对不同风速下结球生菜预冷时间和预冷均匀性的分析,考虑节能因素,建议预冷筐装结球生菜时采用送风速度为2 m/s 较适宜。

图6 压差风机能耗Fig.6 The energy consumption of forced air fan

3 结论

本文采用CFD 数值模拟和实验验证的方法研究了不同送风速度下结球生菜的压差预冷过程,通过分析模拟结果分析,得出如下结论:(1)送风速度的大小对于结球生菜的预冷时间有一定的影响。预冷时间随着风速的增加逐渐减小,当风速达到一定数值后,预冷时间减少的幅度逐渐缩小。(2)送风速度的大小对于压差风机的能耗影响较大。随着送风风速的增加,压差风机能耗不断增加,且增加幅度不断增大,结合预冷时间等其他预冷指标,考虑节能因素,建议定风速对塑料筐装结球生菜预冷时,采用2 m/s 左右的送风速度较佳。