不同纺纱方式对纺织服装纱线性能的影响研究

2023-08-04郭凯熊相民李武

郭凯,熊相民,李武

(江西省检验检测认证总院 纺织品检验检测院,江西 南昌330006)

0 引言

“起毛球”是纺织服装使用中常见的现象,直接对服装的观赏性与实用性带来影响。由于这一现象需要在使用后才能发现,为确保纺织服装质量,提升服装使用的美观性、实用性和长期性,需要从纺织环节,高度重视抗起毛起球性能的提升。尤其是应从不同纺纱方式对不同纺纱方式的影响展开研究,以推动纺织技术的进步与发展。

1 常见纺纱方式

1.1 环锭纺

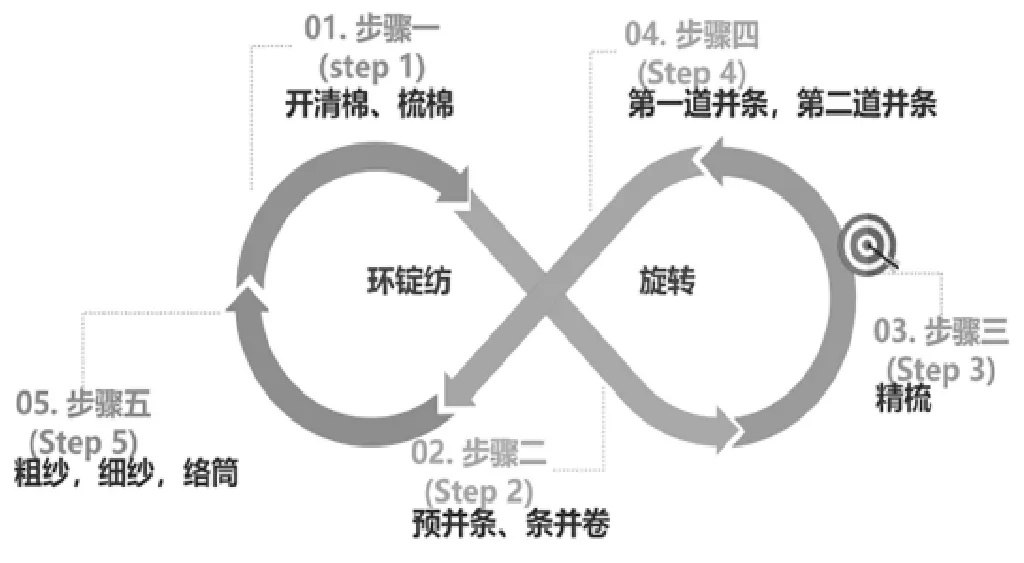

环锭纺是把条子、粗纱,利用牵伸装置成纤维条,再利用环锭钢丝圈,将纤维以旋转的方式引入筒管之中,在引入的过程中,钢丝圈被带动,绕着钢领回转,且钢领模型后,由于钢丝圈的转速比筒管的转速要低,此时就会得到卷绕,再将纤维条捻制后形成细纱。常见的工艺流程详见图1 所示。

图1 环锭纺工艺流程示意图

1.2 赛络纺

赛络纺技术是把2 根粗纱按照一定间距送入纺纱机,利用牵伸装置和前罗拉将单纱条输出,在捻度传递时,利用单纱条的微量年度,通过捻合后形成合股纱线。

1.3 紧密纺

紧密纺是在环锭纺基础上的创新,在细纱机的牵伸装置上新增纤维聚集区,使得前罗拉和加捻点间存在的加捻纺纱三角区得以消除,从前罗拉的前口将纤维条输出之后,从异形吸风管穿过时,由于气流收缩与聚合,使得纤维条在整个吸风槽中得以聚焦并旋转,再从扁条状形成圆条状,大量纤维都能捻入纱体,而纱体外露的纤维少,纤维能紧密排列,对于确保成纱质量有着良好的保障[1]。

2 试验材料、仪器与方法

2.1 试验材料

此研究选取的纱线是采用3 种纺纱方式得到50sT/C65/35 涤棉混纺纱线,纱线编号分别为A(环锭纺)、B(赛络纺)、C(紧密纺),均为50sT/C65/35 涤棉混纺纱线,混纺比为65:35。

将上述A、B、C 三种纱线作为面纱,分别编号为A1、B1、C1。采用75 d 有色涤纶长丝为地纱,而衬垫纱为14 sT/C55/45 起绒纱,采用真挚大圆机制造三线纱衬垫组织针织面料3 组。纱长配置为45(面纱)×32(地纱)×23(衬垫纱)。

2.2 试验仪器与方法

2.2.1 纱线性能测试方法

第一,就纱线外观结构而言,将纱线置于恒温恒湿条件,利用蔡司显微镜对纱线外观结构进行观察,借助显微镜将纱线放大20 倍后,观察其外观结构。

第二,就纱线毛羽测试而言,采用的测试仪器为武汉国量仪器有限公司生产的YG172 纱线毛羽测试仪。按照5 管5 次的频率,每分钟30 m 的走纱速度,10 m 的片段长短,在20 ℃和65%的湿度环境下进行测试,按照《GB/T 3292.1-2008 纺织品纱线条干不匀试验方法第1 部分:电容法》的方法,把纱试样采用正确的引纱路线后,安装到纱线毛羽测试仪,启动纱线毛羽测试仪后,检验和调节预张力到纱线稳定,再安装纱线测试,实验后对样品的羽毛根数的平均数、毛羽指数、变异系数认真记录下来。

第三,就纱线条干均匀度测试而言,采用的测试仪器为武汉国量仪器有限公司生产的YG138 电容式条干仪。按照100%的量程,每分钟400 m 的走纱速度,30 s 的测试时间,在20 ℃和65%的湿度环境下进行测试,按照《纺织品纱条条干不匀试验方法电容法(GB/T 3292.1-2008)》的方法,在导纱与张力装置调节的基础上,采用的预张力不会拉伸纱条,把纱试样采用正确的引纱路线后,安装到电容式条干仪,启动电容式条干仪后,按照5管5 次的频率,检验和调节预张力到纱线稳定,再安装纱线测试,实验后对样品的纱线粗细节、平均数、棉结个数、条干不均匀变异系数认真记录下来。

第四,就纱线拉伸性能测试而言,采用的测试仪器为武汉国量仪器有限公司生产的YG021 全自动单纱强力机。按照5 管5次的频率,0.5 cN/tex 的预张力,每分钟500 m 的走纱速度,强力不超过3 000 cN,在20 ℃和65%的湿度环境下进行测试,按照《GB/T 3916-2013 纺织品卷装纱单根纱线断裂强力和断裂伸长率的测定(CRE 法)》的方法,在全自动单纱强力机中输入参数,把纱试样采用正确的引纱路线后,将线路夹持在全自动单纱强力机的夹口开展自动测试,并对断裂强力、断裂伸长率的平均值和变异系数认真记录[2]。

2.2.2 面料抗起毛球性能测试

为了研究不同纺纱方式对纺织服装面料的抗起毛起球性能带来的影响。本研究选取试验检测仪器为马丁代尔耐磨仪,在20 ℃的温度和65%的湿度下检测。检测的依据是《GB/T4802.2-2008 纺织品织物起毛起球性能的测定第2 部分:改型马丁代尔法》,采用马丁代尔耐磨仪开展检测。首先把面料试样剪成直接NG 为150 mm 的圆形,在125 转、50 转、1 000 转、2 000 转、5 000 转的条件下测试纺织服装面料的抗起毛球性能、试验后与标准样进行对比,按照五级制评级,每种试样分别各测试五次,最终取平均值[3]。

3 试验结果与分析

3.1 纱线性能测试结果与分析

第一,就纱线的外观结构观察结果而言,利用显微镜观察纱线外观结构后发现,由紧密纺技术制作而成的纱线比采用环锭纺、赛络纺技术制作而成的纱线的纤维排列更加清晰和整齐,而且纱线的加捻螺旋结构十分清晰,成纱结构紧密度最高,广度最高,且毛羽的数量也最少。而采用环锭纺技术制作的纱线,由于牵伸装置后存在加捻三角区,使得纤维加捻效果受到影响,纤维在纱条外暴露,导致纱线表面毛羽多,且杂乱无章,光洁度差。而采用赛络纺制作而成的纱线的光滑度比环锭纺纱要高,但是毛羽由比紧密纺纱要多,且纤维为螺旋线排列方式。

第二,就纱线毛羽测试结果而言,具体详见表1 所示。从表3分析来看,赛络纺纱在1 和3 mm 时,其毛羽根数相较于环锭纺纱的根数明显要下降,尤其是紧密纺的毛羽根数降低最多。而环锭纺纱的毛羽指数(H 值)为最高,高达4.54,其次是赛络纺,最后是紧密纺。因此,紧密纺纱线的毛羽性能就最好,其次是赛络纺,最后是环锭纺。主要是由于紧密纺是湿的细纱机在纱线牵伸后所处的纤维更加致密,能有效的将加捻三角区消除。大量纤维捻入纱体,外露纱体的纤维少,且纤维能紧密排列,所以具有较高的成纱质量,同时表面的光洁度也相应地提升,也拥有良好的毛羽性能。而赛络纺是则是采用2 根弱捻纱条加捻卷绕形成的一根纱,此时从纱体中伸出的纤维端头会被卷入纱线,所以其表面的毛羽少于环锭纺纱,加上是从2 根弱捻纱条毛羽卷绕于细纱之内,因此,在络筒的纱线不会出现环锭纺中毛羽增加的情况。就变异系数来看,赛络纺最大,因此赛络纺纱线的毛羽纱线上具有较大的分布离散程度,所以毛羽性能不佳。

表1 纱线毛羽测试结果

第三,就纱线条干均匀度测试结果而言,纱线干条均匀度从大到小的顺序是A>B>C,即:15.53>13.47>11.32。说明纱线条干均匀度最好的是紧密纺,而最差的环锭纺,赛络纺居中。主要是由于紧密纺纱线的纤维排列整齐、清晰,加上气流聚合与收缩双重结构,使得成纱结构十分紧密。

第四,就纱线拉伸性能测试结果而言,具体详见表2 所示。从表2 分析来看,断裂强烈高低从低到高依次排列为A<B<C。因此,紧密纺纱线的断裂强烈最大,最小的是环锭纺,居中的是赛络纺。主要是由于紧密纺筛选那在外界拉力下,纱体中的每根纤维受力基本相同,而纤维排列较为紧密,相互之间的咬合力也较大,因此其断裂强烈最大。

表2 纱线干条均匀度测试结果

3.2 抗起毛起球性能测试结果

不同纺纱方式下,三种面料的抗起毛起球性能测试结果如下:三种不同针织面料在抗起毛起球性能,从高到低的顺序依次为:B>C>A。因此,赛络纺面料的抗起毛起球性能最佳,紧密纺面料的抗起毛起球性能居中,环锭纺面料的抗起毛起球性能最差。其中,B 的抗起毛起球等级是3.25 级,比C 高出0.25 级,比A高出0.75 级。因此,不同纺纱方式下,纱线结构也不同,因此纱线的性能也不同,特别是毛羽性能,使得不同纱线的抗起毛起球性能不同[4]。例如从表3 的纱线毛羽测试结果来看,采用紧密纺的纱线在单位长度内的3 mm 有害毛羽根数最低,只有5.31 根,而赛络纺的纱线在单位长度内的3 mm 有害毛羽根数相对较少,只有32.15 根,因此这2 种纱线的表面较为光洁,使得面料摩擦过程被减少,进而减少起毛起球的问题。加上赛络纺纱线结构较为紧密,在受摩擦力的外力作用时,纱线里的纤维很难滑移而形成毛羽,因此不易起毛起球。

表3 纱线拉伸性能测试结果

4 结语

在不同纺织方式下,纺织服装纱线的性能影响也不同。其中,纱线毛羽性能、纱线条干均匀度、纱线拉伸性能、抗起毛起球性能按照从高到低的依次排列为:紧密纺>赛络纺>环锭纺。