采动影响下邻空定向钻孔整体水力压裂瓦斯抽采技术

2023-08-04陈冬冬

陈冬冬

(中煤科工西安研究院(集团)有限公司,陕西 西安 710054)

随着煤炭工业的规模化、集约化发展,常规密集钻孔的瓦斯预抽方式面临钻孔施工量大、抽采达标周期长等不足,难以实现区域瓦斯超前治理,制约了该类矿井煤炭产业的高效发展[1-2]。对于煤矿井下瓦斯治理而言,要实现超前规划并布置瓦斯抽采巷道,进而实施瓦斯预抽工程,才能逐步扭转瓦斯治理“被动”局面。双巷掘进作为一种空间超前、利于采掘接替的巷道布置方式[3],被广泛应用于高瓦斯及煤与瓦斯突出矿井中。该布置方式将双巷中的外侧巷道作为邻近工作面的回采巷道,利用外侧巷道向邻近工作面超前实施瓦斯预抽钻孔,可为邻近工作面的煤层瓦斯治理提供空间和时间保障。同时,瓦斯高效抽采的关键在于有效提升煤层的渗透性,井下定向长钻孔水力压裂技术为煤层区域增透与瓦斯超前高效抽采提供了技术支撑[4-7]。

在一侧“双巷”布置工作面回采过程中,“双巷”中的外侧巷道作为邻空巷道[8],在采动侧向应力叠加状态下,在该巷道施工顺煤层水力压裂钻孔,存在钻孔变形量大甚至塌孔以及无法有效封孔等问题,对于该问题,现有的定向钻孔水力压裂工艺无法适应,制约邻近工作面瓦斯高效超前抽采和矿井接续。因此,探索适合于采动影响下邻空定向钻孔水力压裂瓦斯高效抽采技术,对于解决瓦斯预抽和采掘接替的时空矛盾,丰富煤矿井下定向钻孔水力压裂技术体系有着重要的现实意义。为此,以黄陵矿区某工作面一侧“双巷”布置为工程背景,针对邻空定向钻孔实施水力压裂所面临的技术难题,改进钻孔布孔方式、水力压裂工艺和施工参数,探索出井下定向钻孔水力压裂技术新模式。

1 工程背景

研究区域位于黄陵二矿2 号煤层北一采区,该区域煤层埋深630 m,平均煤厚3.75 m,煤的坚固性系数f 约为1.16,属中等硬度煤层,2 号煤层瓦斯含量为2.10~5.97 m3/t。工作面采用走向长壁综合机械化采煤法,倾向长度300 m。回采工作面一侧巷道采用双巷布置,即工作面运输巷和辅运巷,二者间留设煤柱宽度为35 m。

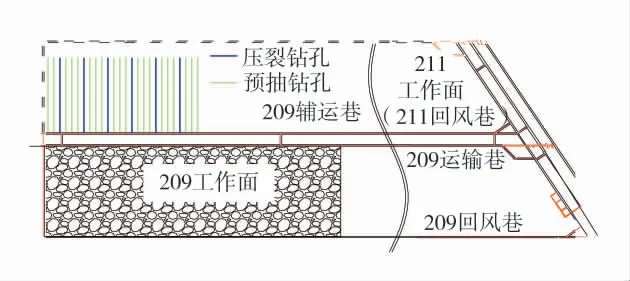

实施地点位于209 工作面辅运巷,其亦作为211 工作面回风巷使用。211 工作面切眼区域煤层瓦斯含量高且预抽时间短,故利用209 辅运巷向211工作面切眼及其附近区域超前实施本煤层瓦斯抽采钻孔,并采用定向钻孔水力压裂增透的方式,加快瓦斯预抽效率。定向钻孔实施时,209 辅运巷已进入209 工作面采空区,实施地点巷道布置、回采进度及预抽钻孔设计。采掘现状与灾害治理示意图如图1。

图1 采掘现状与灾害治理示意图Fig.1 Diagram of mining status and hazard control

图2 “先进顶板后入煤层”钻孔剖面图Fig.2 Borehole profile of“entering the roof before entering the coal seam”

设计水力压裂钻孔孔深约250 m,孔径96 mm,采用定向钻进工艺沿2 号煤层钻进。基于工作面回采安全考虑和钻孔深度设计,采用常规可回收拖动式封隔器快速封孔方式,封孔深度大于60 m,采取整体水力压裂工艺[9]。在初期试验中,研究区受209工作面回采扰动影响,钻孔掉渣、塌孔现象频发,且造成了孔内压裂工具被埋、封隔器破损等情况,导致水力压裂无法有效实施。

2 邻空定向钻孔布孔思路改进与关键参数确定

2.1 “先进顶板后入煤层”技术思路

由于巷道一侧工作面回采形成采空区,受采动过程中侧压系数不断变化,邻空巷道及其一定范围的邻近工作面处于应力集中[10],导致处于该影响范围内的钻孔稳定性丧失[11]。钻孔失稳的本质是煤岩层自身强度无法承受施加的应力载荷[12]。试验区2号煤层直接顶为细粒砂岩,抗压强度为33.46 MPa,远大于2 号煤层抗压强度9.97 MPa。为此,提出“先进顶板后入煤层”的布孔思路,以解决邻近采空区侧向应力影响内煤层段塌孔及封隔器有效坐封问题。“先进顶板后入煤层”钻孔剖面图如图3,即在邻空巷道煤层中开孔,随即进入煤层顶板稳定砂岩中钻进,利用定向钻进轨迹可调、可控的优势,在超过影响煤层成孔的侧向应力影响范围L 后进入煤层中,实施顺层钻进直至达到设计孔深。

图3 几何模型Fig.3 Geometric model

2.2 关键参数确定

见煤点B 与开孔点O 的距离为L,L 值是保障钻孔有效成孔、水力压裂成功实施和安全保障的关键参数。L 值为图3 中钻孔长度OAB 段在煤层层面的投影长度,主要受定向钻杆弯曲强度、压裂安全距离及采动侧向应力集中范围等3 种因素影响。

2.2.1 考虑钻杆弯曲强度的L 值(Lz)计算

定向钻孔轨迹计算方法一般选择以开孔点为原点,通过下1 个测点的孔深、倾角和方位角等基本要素值计算出坐标增量,依次类推获得每个测点的相对坐标值,进而计算出不同孔深的钻孔轨迹数据。定向钻孔的轨迹计算受钻具弯曲强度限制,常用的定向钻杆的可弯曲性为每6 m 角度变化幅度为0.75°~1.0°[13],故LOAB可用下式计算:

式中:LOAB为弧OAB 段长度,m;a 为钻孔开孔角度,(°);Lz为考虑钻杆弯曲强度的LOAB在煤层层面的投影长度,m。

结合209 辅运巷现场施工条件,设计开孔角度约为6°,经计算,LOAB为72 m,Lz为71.6 m。可以看出,在开孔角度较小时,L≈LOAB。

2.2.2 考虑压裂安全距离的L 值(La)计算

长钻孔水力压裂需要在大流量、高压水动力条件下实施[14],因此,为保障水力压裂施工过程的安全,应使巷道与钻孔最近压裂点保留一定的安全间距。采用顺层钻孔时,安全距离为封孔段长度,采用本文布孔方式时,即为L 值(La)。水力压裂安全距离参照《煤矿防治水细则》中含水或者导水断层防隔水煤(岩)柱的留设经验公式计算:

式中:La为水力压裂施工安全距离,m;k 为安全系数,取2~5;m 为煤层厚度或者巷高,m;Rt为煤体抗拉强度,MPa;p 为泵注压力最大值,取煤层破裂压力,MPa[15]。

式中:pf为煤层破裂压力,MPa;θ 为钻孔沿环向切应力最大方向的起裂角,(°);σ1为最大主应力,MPa;σ3为最小主应力,MPa;H 为煤层埋深,m。

结合研究区2 号煤层埋深与地应力数据,计算得出,最大破裂压力为24.5 MPa,L 值(La)为52 m。

2.2.3 考虑侧向应力集中的L 值(Ly)计算

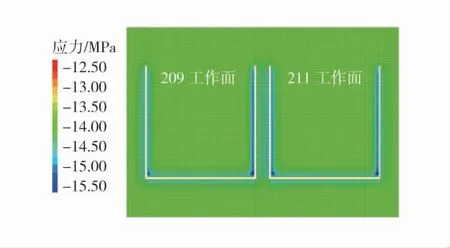

采用数值模拟方法分析工作面回采过程中对邻近工作面的侧向应力影响。根据工作面设计及煤岩层参数。构建756 m×500 m×127 m 的计算模型,煤岩物理力学参数见表1,几何模型如图3。模型两侧施加水平方向位移约束,限制其在水平方向的位移,垂直方向不限制,顶部施加13.35 MPa 垂直应力,固定底边边界;运用FLAC3D空单元模拟对工作面进行开挖[16],模拟受209 开采影响的211 工作面内煤层、顶板侧向垂直应力分布及应力集中影响范围。

表1 煤岩物理力学参数Table 1 Physical and mechanical parameters of coal and rock

工作面未回采时应力分布如图4,回采过程中平面应力分布如图5,回采过程中倾向应力分布如图6。

图4 工作面未回采时应力分布Fig.4 Stress distribution of working face without mining

图5 回采过程中平面应力分布Fig.5 Plane stress distribution during mining

图6 回采过程中倾向应力分布Fig.6 Inclined stress distribution during mining

从图4 可以看出:工作面尚未回采时,仅有巷道掘进时引起的应力重新分布,工作面内部应力未有明显变化,模型仅在巷道及切眼区域有明显的应力集中现象。

从图5、图6 可以看出:随着工作面的不断推进,应力重新分布范围形态沿采空区环状分布,邻近工作面受到明显的采动应力影响,侧向最大应力为22.0 MPa,应力集中系数1.7,应力能够影响到邻近工作面内90 m 范围。

需要说明的是,模拟得出的90 m 是侧向应力值完全恢复到煤层原始应力的范围,而实际上,煤层自身有一定的强度,能够承受一定的侧向应力,因此,在其范围内,存在一个不影响煤层成孔的应力范围深度,这个深度采用模拟软件无法准确得出。故在模拟结果的基础上,采用钻探实际探查方法,开展不影响煤层成孔的侧向应力影响范围探查。以钻孔不出现塌孔、返渣量正常,能顺利实施顺层钻进时的钻孔深度为判识依据。经探查,211 工作面内不影响煤层成孔的侧向应力影响范围约为60 m,即考虑侧向应力集中范围的L 值(Ly)取60 m。

2.2.4 L 值综合确定

综合以上分析,见煤点B 点与开孔点的距离L应满足处于影响煤层成孔的侧向应力影响范围之外,满足水力压裂施工安全距离的要求,且大于穿越岩层段的最小钻孔长度,故L=max[Lz;La;Ly],综合上述各项数值计算和分析成果,确定L 值应不小于71.6 m。

3 邻空定向钻孔水力压裂设计与施工

3.1 定向长钻孔施工

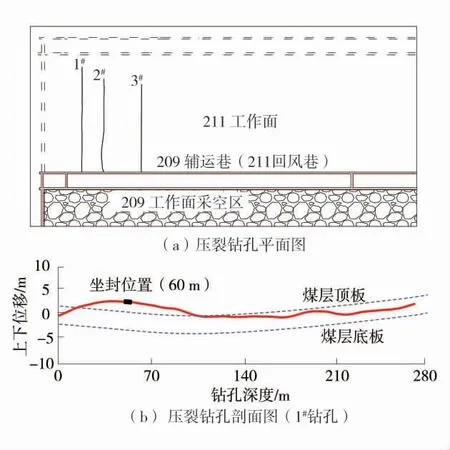

在209 工作面已回采完毕区域,利用209 工作面辅运巷向211 工作面(长度300 m)方向施工完成3 个“先入顶板后进煤层”定向钻孔,编号分别为1#、2#和3#钻孔,钻孔长度240~270 m,其中岩孔段(L值)长度为105~117 m,煤层段长度126~165 m,孔径96 mm。邻空定向钻孔实钻图如图7,钻孔成孔参数见表2。

表2 钻孔成孔参数Table 2 Borehole-forming parameters

图7 邻空定向钻孔实钻图Fig.7 Drill drawing of directional drilling in gob-side

3.2 水力压裂工艺设计

采用钻孔整体压裂方式,根据钻孔轨迹及钻探施工情况,在顶板砂岩层进行裸眼坐封,分隔器位于稳定岩层段,距离煤层大于2 m,且远离孔口破碎段、距离孔口为60 m(图7(b))。

考虑水力压裂过程中由于停电、停水等其他因素导致施工停待时造成管柱卸压,导致封隔器频繁解封和重复坐封等问题,将常规拖动式封隔器改为逐级解封封隔器,实现一次完成坐封,保障高效的施工效率。选取的水力压裂孔内工具组合为:86 mm引鞋+86 mm 单流阀+86 mm 压差滑套+86 mm 逐级解封封隔器+73 mm 高压油管串。孔内压裂工具连接与工艺示意图如图8。

图8 孔内压裂工具连接与工艺示意图Fig.8 Connection and process diagram of the tool

逐级解封封隔器坐封与解封工艺为:封隔器下到设计位置后,开启压裂泵向油管内注水,液体经封隔器中心管上的进液孔推开凡尔,液体进入胶筒与中心管环形腔内,使胶筒膨胀。当压裂管柱内压达到设计值时,压差滑套剪钉被剪断,出水口打开,管柱压力瞬间释放,瞬间释放的管柱压力使封隔器凡尔恢复到原来位置,进液通道关闭,封隔器坐封完成,开始向孔内注水进行压裂作业。压裂后,上提一定距离管柱,使封隔器解封剪钉剪断,排液通道打开,胶筒内液体流出,胶筒收缩,待胶筒收缩恢复后,完成解封,随后可回撤孔内管柱和封隔器。

3.3 水力压裂实施情况

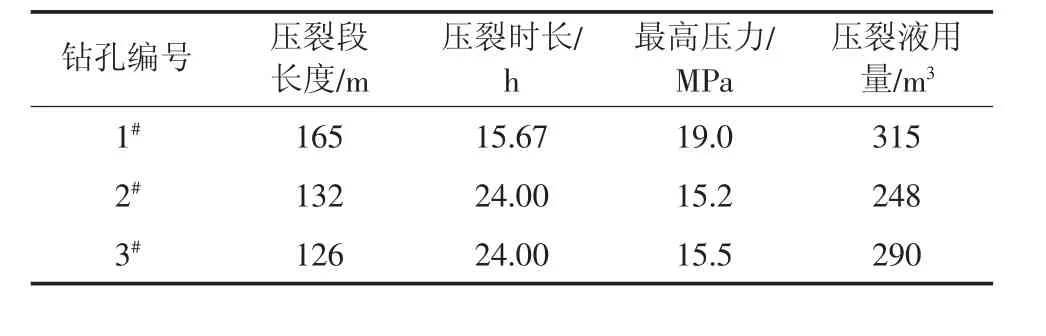

选取BYW65/400 型煤矿井下、高压力水力压裂泵组完成了1#~3#钻孔的水力压裂施工,单孔压裂段长度126~165 m,泵注压力15.2~19.0 MPa,压裂液用量248~315 m3,钻孔水力压裂施工情况见表3。

表3 钻孔水力压裂施工情况Table 3 Construction of hydraulic fracturing in borehole

封隔器坐封压力曲线如图9,初期泵注压力平稳上升至1.0 MPa 左右,随后控制泵注压力缓慢上升,达到12.39 MPa 时压力骤降(该压力即为坐封压力),压差滑套打开,完成封隔器坐封,封隔器膨胀用时35 min。在钻孔水力压裂过程中孔口无明显出水现象,进一步证实逐级解封封隔器坐封效果良好。

图9 封隔器坐封压力曲线Fig.9 Setting pressure curve of the packer

4 试验结果

4.1 水力压裂施工曲线

一般可根据压裂过程中泵注压力变化规律对裂缝发展形态进行判识。一个裂缝系统向另一个裂缝系统转移的过程即可出现泵注压力的起伏,多个裂缝系统转化形成后即表征为泵注压力的波浪形态(锯齿状)。泵注压力曲线图如图10。

图10 泵注压力曲线图Fig.10 Diagram of pumping pressure

从项目施工过程监测的泵注压力来看,钻孔泵注压力曲线整体呈锯齿状上下波动的过程,代表着煤体内的裂隙的不断发育、沟通与延展,表明泵注压力能达到破裂煤层的目的。

4.2 水力压裂增透范围

将邻近钻孔(压裂孔或预抽孔)作为水力压裂影响范围检验孔进行现场考察,结合邻近孔出水情况,综合得出水力压裂影响半径最小为36 m,最大达54 m。水力压裂影响半径考察表见表4。

表4 水力压裂影响半径考察表Table 4 Influence radius of hydraulic fracturing

4.3 钻孔瓦斯抽采效果

对1#~3#钻孔压裂前、压裂后的瓦斯抽采数据进行了连续监测,压裂钻孔瓦斯抽采效果对比见表5。

表5 压裂钻孔瓦斯抽采效果对比Table 5 Gas drainage effect of fracturing borehole

由表5 可知:压裂前,1#~3#钻孔瓦斯抽采体积分数平均为3.2%~20%,瓦斯抽采量平均为0.037~0.088 m3/min;压裂后,钻孔瓦斯抽采体积分数与抽采量平均值为51.1%~76.22%和0.212~0.40 m3/min,分别是压裂前的4~16 倍和3~8 倍。由此可见,水力压裂对提升煤层瓦斯抽采效率具有显著作用。

收集了邻近的209 工作面切眼区域未采取水力压裂措施的煤层瓦斯预抽孔抽采数据,并与压裂区域的瓦斯抽采效果进行了对比。结果表明:未压裂区域钻孔瓦斯百米抽采量仅为0.069 m3/min,压裂区域内预抽钻孔百米抽采量达0.118 m3/min,是未压裂区域的2 倍;同时,压裂区域瓦斯抽采体积分数大于40%钻孔数量是未压裂区域的2.2 倍,压裂区域瓦斯抽采体积分数大于60%钻孔数量是未压裂区域的5.1 倍,压裂区域整体瓦斯抽采效果良好,说明水力压裂对煤层区域性增透提效有较好功效。

5 结 语

1)针对回采工作面一侧“双巷”布置形式采动影响下邻空定向钻孔无法实施水力压裂的难题,提出了“先入顶板后进煤层”布孔方式。该布孔方式的主要关键参数为开孔点与再次见煤点的距离L 值,其需考虑定向钻杆弯曲强度、压裂安全距离及采动侧向应力集中范围等3 个因素影响,并给出了L 值综合确定方法,以黄陵二号煤矿为例,确定L 值最小为71.6 m。

2)在黄陵二号煤矿209 工作面已回采区域,利用209 工作面辅运巷向211 工作面施工完成3 个“先入顶板后进煤层”定向钻孔。钻孔长度240~270 m,岩孔段(L 值)长度为105~117 m。采用整体压裂工艺,优选采取逐级解封封隔器和配套孔内压裂工具组合,实现单孔压裂段长度126~165 m,泵注压力15.2~19.0 MPa,压裂液用量248~315 m3。封隔效果良好,验证了布设方式和压裂工艺的适用性。

3)实测1#~3#钻孔水力压裂影响半径为36~54 m。压裂后,钻孔瓦斯抽采体积分数与抽采量为51.1%~76.22%和0.212~0.4 m3/min,分别是压裂前4~16 倍和3~8 倍。同时,统计分析出压裂区域内预抽钻孔百米瓦斯抽采量为0.118 m3/min,是未压裂区域的2倍;压裂区域钻孔瓦斯抽采体积分数也得到大幅提升,抽采体积分数大于60%钻孔数量是未压裂区域的5.1 倍。采用“先入顶板后进煤层”的邻空定向钻孔水力压裂方式,既保证了压裂过程的安全性,又显著提升了煤层增透效果及瓦斯抽采能力。