急倾斜水平分段放顶煤开采应力分布规律及冲击地压防治

2023-08-04张锋刚杨文连

张锋刚,杨文连

(1.甘肃能化股份有限公司,甘肃 白银 730913;2.甘肃能化股份有限公司 王家山煤矿,甘肃 白银 730913)

2022 年我国原煤产量达到45.6 亿t,煤炭消费量占能源消费总量的比重高达56.2%[1-2]。我国以煤炭为主体的能源消费结构将在很长的时期内不可替代[3-5]。随着我国煤炭开采向西部转移,西部急倾斜煤层开采冲击地压灾害逐渐凸显[6-7]。急倾斜煤层主要开采资源条件较好的特厚煤层,且一般采用水平分段开采。针对急倾斜煤层水平分段开采冲击地压发生规律及其防治,国内学者已进行了一定研究。来兴平等[8]认为急倾斜煤层开采顶板岩梁与覆岩应力拱形成的“拱—梁”结构具有空间结构关联特征,该结构在高阶段水平分段短壁综放开采条件下易失稳诱发动力灾害;王正义等[9]认为急倾斜特厚煤层的静载来自于侧向支承压力及底板对煤体的夹持作用,在夹持作用下煤层处在高静载条件下,主要动载来自上覆岩层破断形成的应力波,当动载叠加载荷超过煤岩体的临界载荷,便会诱发冲击地压显现;何江等[10]认为急倾斜特厚煤层的煤层倾角与顶板破断步距存在较大的相关性,同时分析了覆岩破断后的失稳特征,主要包括3 种失稳冲击过程;王崧玮等[11]认为急倾斜特厚煤层水平分段开采过程中,工作面下方垂直于顶、底板及顶、底板附近煤体处于强剪应力区,煤层受到的这种“错动—夹持”作用,使工作面下方形成近似“梯形”塑性区及“矩形”应力集中区;李安宁等[12]认为近直立煤层在顶底板两侧均受到支承压力的夹持挤压,正是这种夹持力构成了冲击力源;蓝航[13]分析了近直立特厚煤层开采期间的动载力源,认为动载源自于两煤层间的坚硬岩柱对煤层的“撬杆效应”;吴振华等[14]认为乌东煤矿南采区冲击地压的发生是岩柱撬转与顶板挤压共同作用的结果;鞠文君等[15]确定冲击地压发生的力源主要是向斜构造应力场与多分层同采导致的叠加应力场结合形成的复合应力场,上覆岩层“悬臂梁”结构失稳导致的冲击载荷是诱发冲击地压的结构性动力因素;杜涛涛等[16]认为近直立特厚煤层“高阶段”影响区域易形成应力异常区,采掘扰动使应力异常区的煤体应力突然释放,造成冲击地压显现。以上分析表明,关于急倾斜煤层水平分段工作面冲击地压的研究取得了一定的研究进展,但都是基于特定矿井条件下的研究,主要为近直立煤层或厚度40 m 以上的急倾斜煤层进行的分析,研究表明该类冲击地压与倾角、煤厚有密切的关系。王家山煤矿急倾斜煤层煤厚17 m,水平分段工作面较短,冲击地压在工作面两巷均有发生,与现有研究冲击地压显现特征存在差异。为了揭示该类条件下冲击地压显现规律,以期实现冲击地压的有效防治,以王家山煤矿东一采区水平分段工作面为研究背景,研究工作面长度较短时该类工作面应力演化诱发冲击地压特征和防治方法,并进行防治实践。

1 工程背景

王家山煤矿东一采区主采2 煤、4 煤,平均倾角46°,平均厚度16.8 m,属急倾斜特厚煤层开采。工作面采用水平分段放顶煤开采工艺,分段高度24 m,采放比为1∶5.3,采用全部垮落法管理顶板。地面标高在+1 860~+1 950 m 之间,现开采标高+1 418 m。

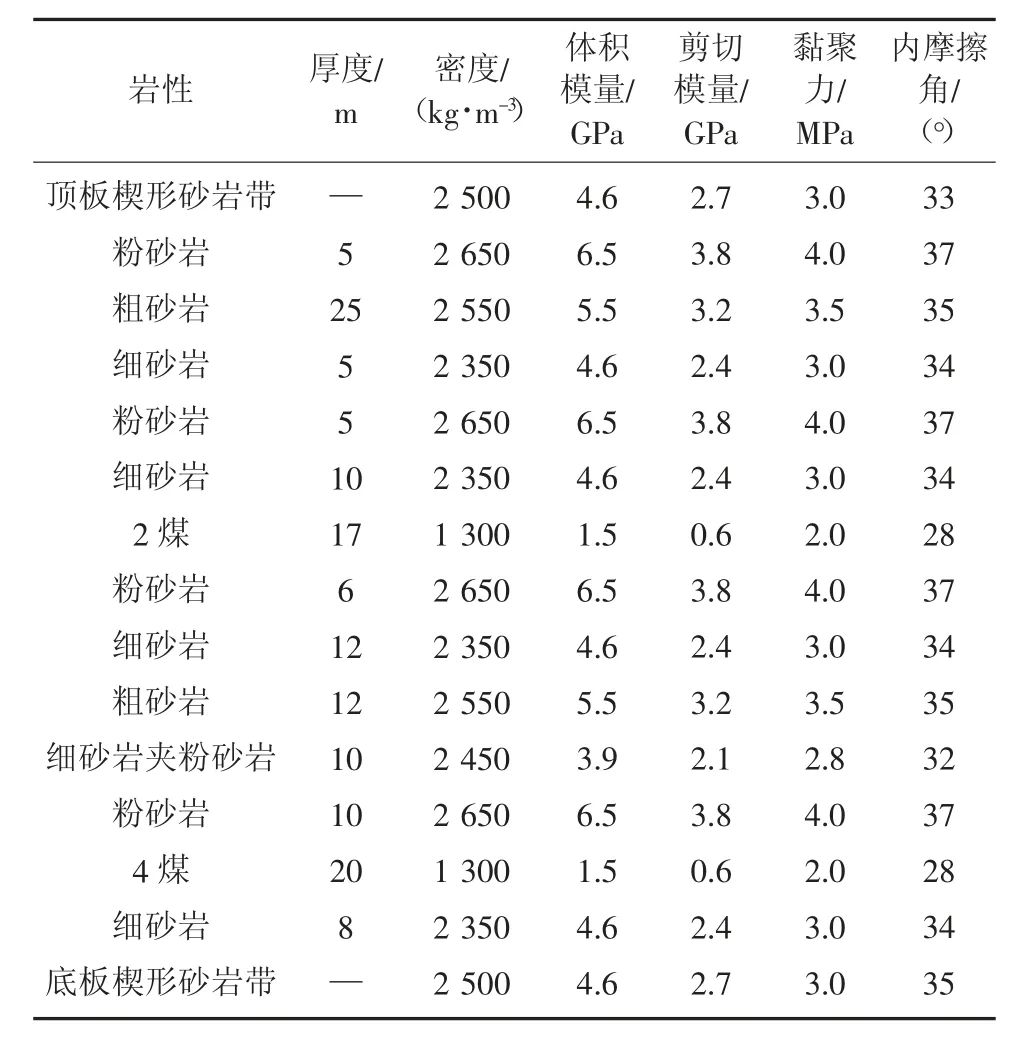

东一采区2 煤直接顶为细砂岩,基本顶为砂岩,上覆100 m 存在多层坚硬厚岩层,直接底为泥岩,基本底为含砾粉砂岩。根据冲击倾向性鉴定结果,东一采区顶板、2 煤均具有弱冲击倾向性,具备发生冲击地压的内在条件。东一采区综合柱状图如图1。

图1 东一采区综合柱状图Fig.1 Comprehensive histogram of eastern No.1 mining area

2 冲击地压显现特征

东一采区203 工作面掘进期间发生了多次冲击地压,对生产及安全造成了较大影响。如2020 年7月6 日,东一203 工作面发生1 次能量为6.93×105J的冲击地压灾害显现,造成回风巷切眼以外50~60 m段巷道顶角网子撕破;100~150 m 段巷道右帮网子撕破;170~180 m 段内帮帮鼓0.5 m;190~200 m 段工作面内帮鼓出0.5 m;170~250 m 段巷道底鼓0.2~0.3 m。冲击显现位置如图2,工作面剖面图如图3。

图2 冲击地压显现位置图Fig.2 Location of rock burst

图3 203 工作面剖面图Fig.3 Profile of 203 working face

此次冲击地压的破坏特征主要表现为底鼓、支护破坏。对历次冲击地压显现分析得出,该矿急倾斜水平分段开采冲击地压多表现为巷道帮鼓及底鼓,且底鼓明显多于帮鼓。王家山煤矿大倾角水平分段开采工作面两巷均有冲击地压灾害显现,工作面顶板巷显现次数较底板巷显现次数多,且有部分冲击地压同时在工作面两巷发生。

对比其他矿井大倾角煤层水平分段工作面的冲击地压显现特征,王家山煤矿发生的冲击显现有明显差异。如窑街三矿5521-20 工作面“3.24”冲击造成大量工作面支架发生损坏,靠近顶板区域的支架被压垮,同时工作面端头发生底鼓,约为1.5 m。乌东煤矿北采区+642 m 水平43#工作面发生“3.24”冲击导致工作面煤壁大面积垮落,8#~10#支架立柱弯曲受损,11#~13#支架立柱发生破断,采煤机倾斜,刮板输送机移位。

分析上述2 个矿井冲击显现特征可知:窑街三矿及乌东煤矿的水平分段工作面发生的冲击多为采场冲击,主要表现为工作面支架折断,采煤机受损;而王家山煤矿水平分段工作面发生的冲击则为巷道冲击,主要表现为巷道锚网索破坏。考虑到王家山煤矿2 层煤虽同属为急倾斜煤层,但地质条件及冲击显现上述2 个矿多有不同;窑街三矿五采区煤层倾角45°~64°,工作面倾向宽36~80 m;乌东煤矿北采区43#煤层倾角43°~51°,工作面倾向宽28 m;与王家山煤矿2 层煤条件有较大差异。因此认为王家山煤矿的煤层条件是导致顶底板巷道周围应力的大小产生不同,从而使得顶底板巷道受载特征发生改变,冲击显现特征也随之变化。

因此,为研究王家山煤矿水平分段放顶煤工作面冲击显现特征,需着重分析王家山煤矿水平分段开采的应力分布规律。

3 水平分段开采应力分布及演化规律

3.1 数值模型

为揭示水平分段开采冲击地压发生的内在规律,采用FLAC3D模拟工作面应力分布及演化规律。模型基于东一采区工作面条件,采用摩尔库伦准则,模拟工作面应力分布及开采应力演化规律。根据该采区回采工作面,由浅部至东一203 工作面共布置4 个工作面,每个分段24 m,东一203 工作面为第4个水平分段。数值模型如图4。煤岩层参数取值见表1。

表1 煤岩体力学参数Table 1 Rock mechanics parameters

图4 数值模型图Fig.4 Numerical simulation model

3.2 应力分布演化规律

随开采分段增加,工作面围岩垂直应力分布及演化过程如图5,随分段工作面逐步开采,煤岩体最大主应力分布及演化如图6。

图5 围岩垂直应力演化情况Fig.5 Vertical stress evolution of surrounding rock

图6 围岩最大主应力演化情况Fig.6 Vertical stress evolution of surrounding rock

由图5 可知:下一分段工作面底板巷靠近上一分段工作面采空区底煤卸压区下方,但由于倾向支承压力垂直顶底板传递,煤层厚度小于分段高度,底板巷仍然受到支承压力集中影响。下一分段工作面底板巷外帮应力集中程度明显小于内帮;底板巷及顶板巷内帮煤体由于工作面较短,垂直应力相互叠加,且随着工作面分段的增加,垂直应力逐渐增大,开采至东一203 工作面时垂直应力峰值达到29.9 MPa,应力集中系数达到2.55;顶板巷则处在顶板挤压作用下,顶板巷围岩垂直应力集中程度明显高于底板巷,这是导致顶板巷冲击显现次数高于底板巷的主要原因。

由图6 可知:受开采范围增加,最大主应力等值线由水平方向转为垂直煤层层面方向分布;2 煤最大主应力随着开采分段增加,向倾向深部集中,即对下分段产生应力集中影响,且倾斜方向上应力峰值由深部靠近采空区下部附近,且应力集中程度随开采范围增加而增大,导致应变能向下分段工作面位置集中,导致冲击危险性急剧增强;由于顶板对2 煤的直接挤压作用,以及浅部采空区对底板巷一侧的一定卸压作用,导致顶板巷周围煤体应力集中程度明显高于底板巷,从而导致顶板巷冲击危险性明显高于底板巷。

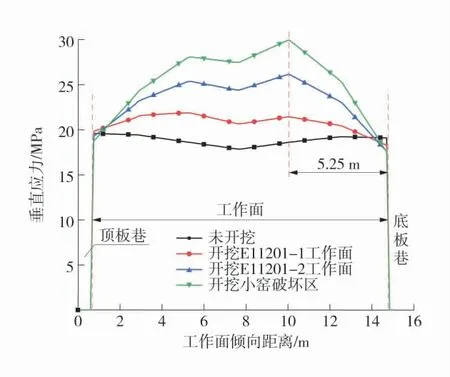

不同分段工作面巷间垂直应力分布曲线如图7。东一203 工作面两巷位置倾向水平应力分布曲线如图8。各分段工作面水平应力及垂直应力峰值σh与工作面开采深度h 的关系如图9。

图7 不同分段工作面巷间垂直应力分布曲线Fig.7 Variation curves of vertical stress of coal seam inclination in different sublevel mining

图8 203 工作面开采巷道倾向水平应力分布曲线Fig.8 Horizontal stress distribution curves of coal tendency in 203 work face

图9 应力峰值随开采深度演化情况Fig.9 Evolution of peak stress with mining depth

由图7 分析可知:随着开采分段的增加,巷间垂直应力叠加逐渐加强,且峰值逐渐增大,东一203 工作面两巷间应力峰值达到29.9 MPa,应力集中系数达到2.55;巷间应力峰值位置距底板巷约为5.25 m,垂直应力峰值距离底板巷较近。

由图8 可知:东一203 工作面顶板巷周围煤体水平应力整体集中程度较高,水平应力积聚的弹性变形能较高。虽然底板巷所处位置水平应力也较高,但底板巷靠近卸压区,巷道围岩积聚的总能量相对较低。同时,由于急倾斜煤层水平分段工作面两巷布置的非对称性,顶板巷存在巨厚底煤,底煤厚度远大于底板巷底煤厚度。另一方面,底煤是巷道四周支护最弱的1 个面。因此在水平集中应力作用下,顶板巷更容易发生冲击地压灾害。

由图9 可知:应力峰值与工作面开采深度(段数)呈线性正相关关系(R2>0.9)。因此,开采深度的加大、开采段数的增加,导致的集中应力的线性增大是急倾斜水平分段开采冲击地压发生的应力基础。

4 冲击地压发生机理及防治方案

4.1 急倾斜煤层水平分段开采诱冲模型

急倾斜特厚煤层水平分段开采诱冲模型示意图如图10。

图10 急倾斜特厚煤层水平分段开采诱冲模型示意图Fig.10 Schematic diagram of induced shock model of steeply inclined extra-thick coal seam in horizontal subsection mining

由于东一采区急倾斜煤层厚度17 m,分段垂高为24 m,煤厚略小于工作面分段高度,使得工作面顶板巷、底板巷均处在侧向支撑应力峰值区域。在侧向支撑压力作用下,煤体处在高静载状态下,巷道围岩积聚的能量高;且随着分段开采范围加大,覆岩破断运动范围扩大,上覆岩层活动性增强,由覆岩破断运动形成的大能量矿震以应力波的形式传递到巷道周边,对巷道围岩施加动载荷。原本较高的静载荷σs与动载荷σd叠加超过煤岩体发生冲击地压的临界载荷,从而导致冲击地压发生。

由于急倾斜水平分段开采顶、底板巷与浅部采空区之间的非对称性,煤岩体最大主应力由水平方向分布转为垂直煤层分布,煤层上覆顶板对煤层产生挤压作用,顶板巷应力集中程度更高,且考虑到顶板巷底煤厚度更大,因此,由动静载叠加导致的冲击地压灾害严重程度较底板巷高。根据图8 可知煤体高静载区域(图10 中A 区域)位于顶板巷上部及底板巷下部,此区域煤体由于顶板挤压作用导致煤体应力集中,若此区域煤体长期不进行卸压处理且采空区岩体破裂出现动载,易诱发静载型冲击地压灾害显现。

4.2 冲击地压针对性防治方案

冲击地压防治方案如图11。

图11 急倾斜水平分段开采冲击地压防治方案Fig.11 Prevention measures of rock burst in steeply-inclined and extra-thick coal seams

1)急倾斜水平分段工作面顶板挤压煤体是采动应力形成的根源,且顶板为厚度达24.03 m 的粗砂岩,为了降低因悬顶导致的应力集中,同时减弱顶板破断产生的强烈动载,设计顶板预裂爆破方案。顶板预裂爆破每15 m 布置1 组钻孔;每组3 个孔,分别为T1、T2、T3,T1、T2钻孔装药30 kg,装药长度15 m,封孔长度不小于10 m;T3钻孔装药20 kg,装药长度8 m,封孔长度不小于5 m,如图11(a)。

2)急倾斜水平分段工作面顶板巷底煤厚且煤体易积聚弹性能,巷道间应力叠加集中程度高,发生冲击地压风险较高,需要对回风巷周围煤体采取卸压措施。回风巷底板设计采用底煤爆破卸压,爆破孔沿巷道下帮角成45°俯角进行施工,每5 m 布置1组孔,每组2 孔;钻孔深度10 m,钻孔直径φ42 mm,装药4 kg,封孔不小于4 m;为控制爆破卸压产生的震动能量,防止因煤体爆破诱发强矿震,每次起爆1~3 组,不超过6 个孔;回风巷右帮设计采用大直径钻孔,大直径钻孔从顶板巷向工作面斜上方布置,覆盖到底板巷。钻孔直径大于100 mm,钻孔深度25 m,仰角30°,钻孔间距1.4 m,如图11(b)。

3)东一203 运输巷左帮煤体应力集中程度高,冲击危险性较高,需对该面帮部及斜下方底煤进行卸压。每组设计2 个爆破卸压钻孔,爆破孔直径φ75 mm,帮部爆破孔深度10 m,5°左右仰角施工,装药5 kg,封孔不小于4 m,底角爆破卸压孔俯角30°,钻孔深度8 m,装药4 kg,封孔不小于3 m,帮部卸压孔开孔位置位于巷道中部,底角爆破孔距巷道底板不超过1 m,每组钻孔间距1.4 m,如图11(c)。

4.3 冲击地压防治效果

东一203 工作面巷道掘进期间采用以上冲击地压防治方案对巷道底煤和工作面煤体进行卸压;工作面回采前超前工作面不小于200 m 采取顶板爆破预裂冲击地压防治方案,从而使工作面顶板、煤体、底煤形成“三位一体”的综合卸压效果。冲击地压方案实施后,东一203 工作面回采,其间矿震总能量如图12。

图12 东一203 工作面回采期间微震总能量曲线图Fig.12 Total daily energy monitored of eastern 203 mining face

由图12 可知:工作面初采阶段,回风巷顶板预裂卸压阶段顶板活动相对较强,微震能量相对较高,但总能量整体上均小于1.5×104J,明显小于冲击地压预警临界值3×104J。监测结果表明,该急倾斜水平分段工作面采取的针对性冲击地压防治方案卸压防冲效果显著。

5 结 语

1)王家山煤矿急倾斜水平分段工作面冲击地压在顶板巷和底板巷具有发生,冲击地压主要表现为底鼓和支护体破坏,顶板巷较底板巷更易于发生冲击地压。通过对比其他大倾角矿井水平分段工作面确定王家山煤矿的煤层条件导致顶底板巷道周围应力的大小产生不同,从而使得顶底板巷道受载特征发生改变。

2)模拟表明:随着工作面开采分段的增加,顶底板巷道间垂直应力叠加明显,且峰值应力逐渐增加;东一203 工作面两巷间应力峰值达到29.9 MPa,应力集中系数为2.55;煤岩体最大主应力由原水平方向分布转为垂直煤层倾向分布,应力峰值区逐渐靠近工作面,能量积聚明显。

3)由于急倾斜水平分段开采的非对称性,煤层上覆顶板对煤层产生挤压作用,顶板巷应力集中程度更高,且考虑到顶板巷底煤厚度更大,因此,顶板巷易诱发静载型冲击地压灾害显现。基于急倾斜水平分段开采冲击地压发生规律,结合冲击地压应力分布,设计了顶板预裂爆破、底煤爆破及煤帮大直径钻孔卸压的“三位一体”冲击地压防治方案,监测表明卸压防冲效果显著。