基于ProCAST 的支座件熔模铸造浇注系统设计*

2023-08-02蒋梦麒

蒋梦麒 陈 双 齐 兵 何 博

(1.上海工程技术大学材料工程学院 上海 201600)

(2.上海工程技术大学高温合金精密成型研究中心 上海 201600)

(3.上海万泽精密铸造有限公司 上海 201400)

1 引言

熔模精密铸造能够制造复杂结构的铸件,具有尺寸精度高、表面粗糙度好等特点[1~2],被广泛地应用于航空航天,汽车等领域[3~5]。传统的熔模铸造基于大量的迭代试制实验之上,导致铸造工艺开发成本较高。随着近年来有限元软件成为了分析铸造充型、凝固和冷却过程以及预测内部缺陷位置和类型的有力工具[3,6~7],设计人员利用有限元软件预测铸件内部缺陷种类与分布[8~10],并验证浇注方案的合理性[11~12],使得铸造工艺设计得以从传统的“迭代试错法”转变为“概念验证法”[13]。王晋忠等[14]利用有限元模拟软件有效地预测了缺陷的分布与种类,并依据模拟优化了浇注系统设计。Sun 等[15]人运用仿真软件Magmasoft模拟了镁合金铸造充型和凝固过程,并采用正交实验优化了浇注系统设计。以上的方法都证明了有限元软件可以较为准确地预测缺陷的产生与分布,可大幅度降低铸造工艺研发成本。

本文为探究合理的支座件熔模铸造工艺,首先利用简易的浇注系统对铸件进行了试制,并对试制进行了X射线检测与荧光检测,定位并分析了缺陷的位置以及缺陷产生的可能原因。基于试制的结果提出了3 套浇注系统设计,并利用有限元软件ProCAST 替代了试验试制进行工艺迭代优化,最终确定了最佳的浇注工艺,并在实际生产中得到验证。

2 铸件工艺分析及试制

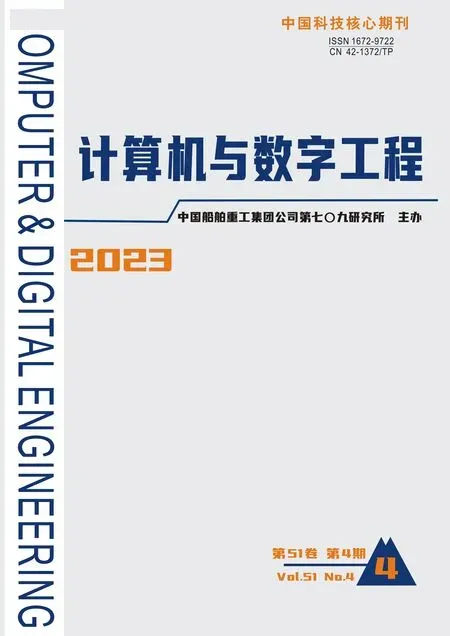

支座件具有一个空心结构,铸件最大轮廓尺寸为186mm×308mm×318mm,整体壁厚为约4.5mm,产品三维模型见图1(a)。铸件材料为镍基合金K444,其化学成分如表1所示。为探究铸件的浇注工艺,对铸件进行了试制,试制的浇注工艺为浇注温度1420℃;预热温度980℃,保温时间5h。支座基板的冷却方式设置为空冷,其余部位均包裹厚度为12mm 的保温棉,期望以此实现自底向上凝固的凝固方式,试制浇注如图1(b)所示。清壳处理铸件外形完整,如图1(c)所示。

表1 镍基合金K444化学成分

图1 支座件试制

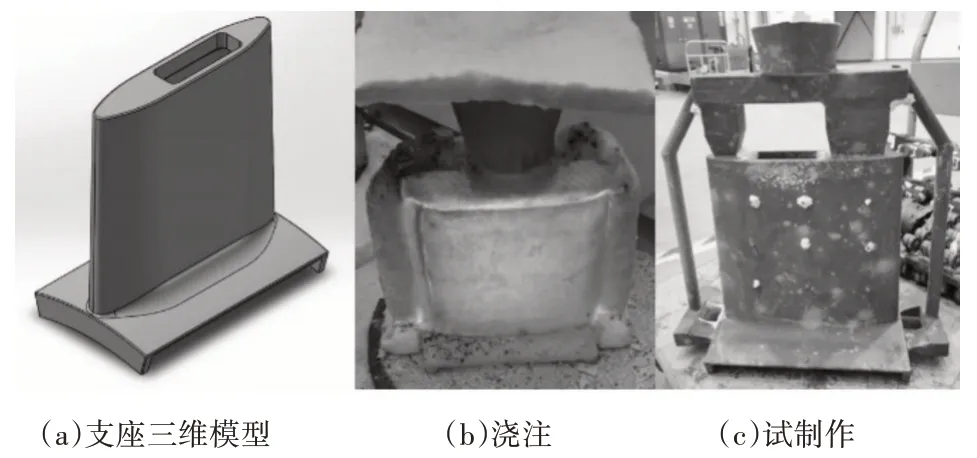

利用X 射线探伤检测技术与荧光检测对试制件进行质量检测,发现在支座的侧壁上中部存在大量穿透性缩孔缺,如图2 所示。这说明试制中的保温棉包裹并未达到预期的效果,在凝固时支座侧壁内的金属液几乎同时形核、长大,形成由固体和液体组成的糊状混合物,而这些先行形核的晶体发展成树枝发达的等轴晶,并很快连成一片,形成结晶骨架,将熔液分割成一个一个不相连的小熔池,难以被外部的金属液补缩最终形成了缩松[16]。

图2 X射线探伤检测与荧光检测

3 浇注工艺优化

3.1 优化方案

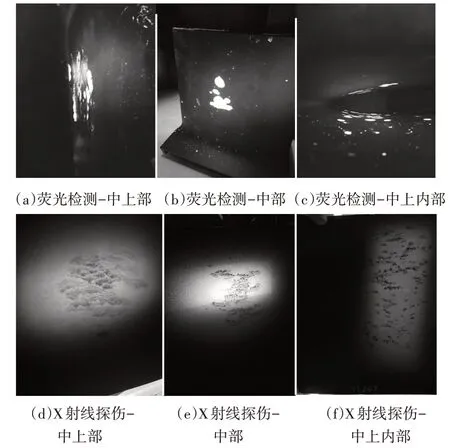

基于初次试制的结果对浇注系统的设计进行优化,三套浇注系统优化方案如图3 中所示。“回字”浇注系统设置如图3(a)所示,支座件冷却方式为空冷,浇口杯顶部与横浇道包裹12mm 保温棉,而内浇口与侧浇道包裹6mm 保温棉,单测内浇口数量为9 个,两侧对称。该方案的设计同时兼顾了自下而上的顺序凝固与内浇口的补缩面积。图3(b)是“人字”浇注方案,该方案较于“回字”方案更为关注建立合理的温度梯度保证凝固顺序,该方案将单侧内浇口数量降低到4 个并撤除了底部的流道与内浇口。为了补偿由内浇口数量减少所带来的补缩能力的影响,“人字”方案增大了内浇口的尺寸并将保温棉从6mm 增厚到12mm。“一字”浇注方案则在“人字”浇注方案的基础上继续优化温度梯度,在铸件两侧交叉设立内浇口,共计5 个,同时将所有浇道包裹12mm 保温棉期望保证浇口的补缩能力,浇注方案如图3(c)~(d)所示。

图3 优化后的浇注系统三维模型

3.2 凝固过程分析

ProCAST 中参数设置如下:1)浇注时金属液的温度为1420℃;2)型壳预热温度为980℃;3)浇注时间为4s;4)型壳与铸件之间的传热系数为300W/(m2·K);5)12mm 保温棉与6mm 保温棉包裹的型壳与空气的传热系数分别为0.2W/(m2·K)和1W/(m2·K);6)空冷状态下,型壳与空气之间的传热系数为10W/(m2·K),室温20℃。

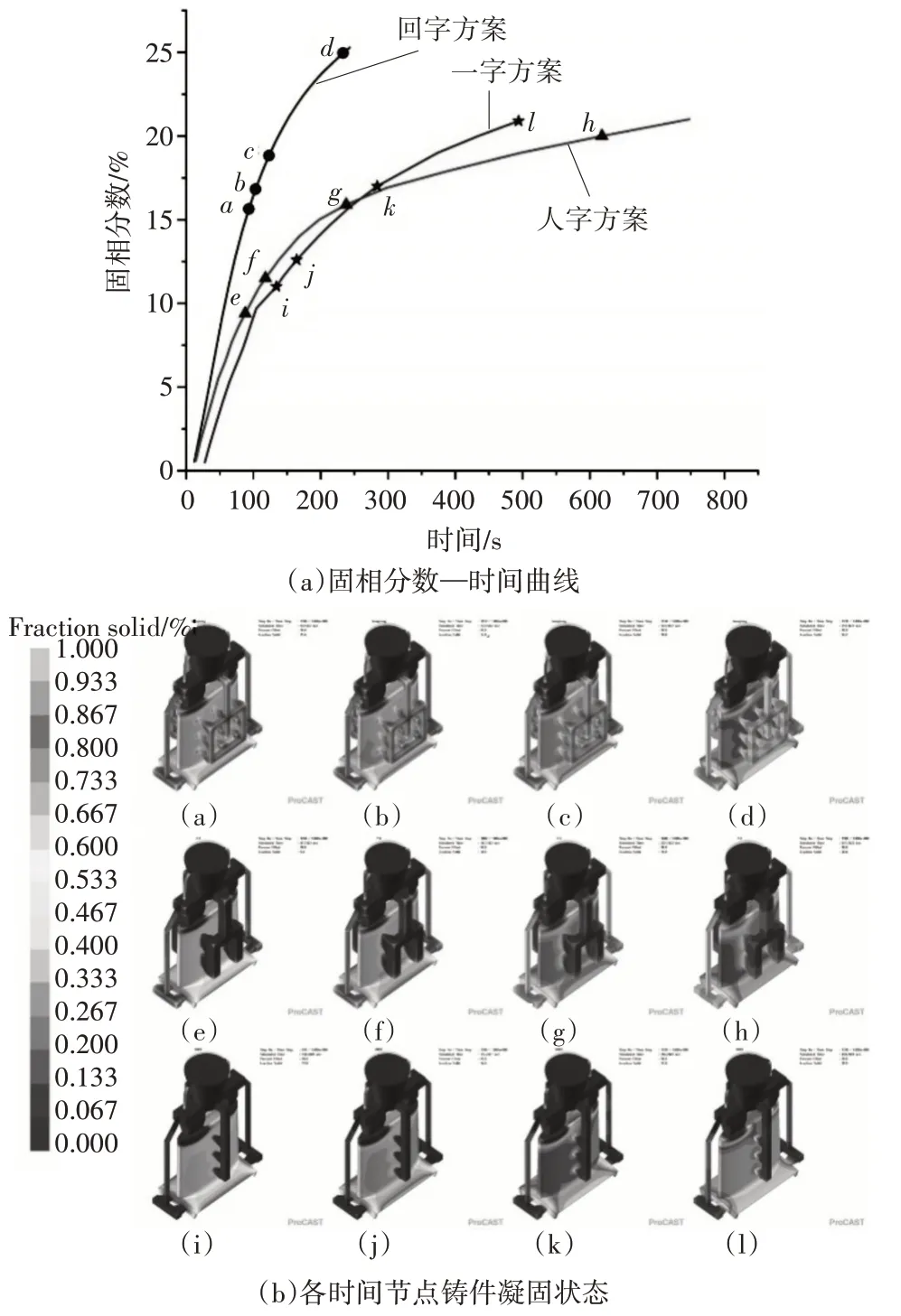

ProCAST中的Fraction solid判据表示某个阶段铸件每个区域达到固相内部的固相率,以此可以来判断在铸件完全凝固前铸件与内浇口之间的补缩通道是否关闭,以及在铸造过程中先行凝固的部位[17]。如图4 所示,三个浇注方案整体都实现了自底向上的凝固方式,其中“回字”浇注方案总体冷却速度较快,而其余两个方案冷却速度较为接近。“回字”浇注方案降温较快的原因是该方案的内浇口区域包裹的保温棉厚度仅为6mm,在凝固前期铸件与浇道内金属液都开始凝固,从而导致总体固相分数快速上升。该方案在铸件凝固终了时内浇口固相分数达到了60%~66.7%,可能会存在内浇口补缩能力不足的情况。而与“回字”浇注方案不同,其余两个方案在凝固前期铸件凝固较快,而浇道内金属液直至铸件凝固终了时仍保持较低的固相率,约为33%~40%,内浇口可以一直为铸件提供金属液补缩。但值得注意的是“一字”浇注方案的补缩能力并不一定优于“回字”浇注方案,当铸件中的补缩通道闭合时金属液在型腔中难以流动,将会导致内浇口失去补缩作用,如图4(b)中的j与k所示。

图4 固相分数

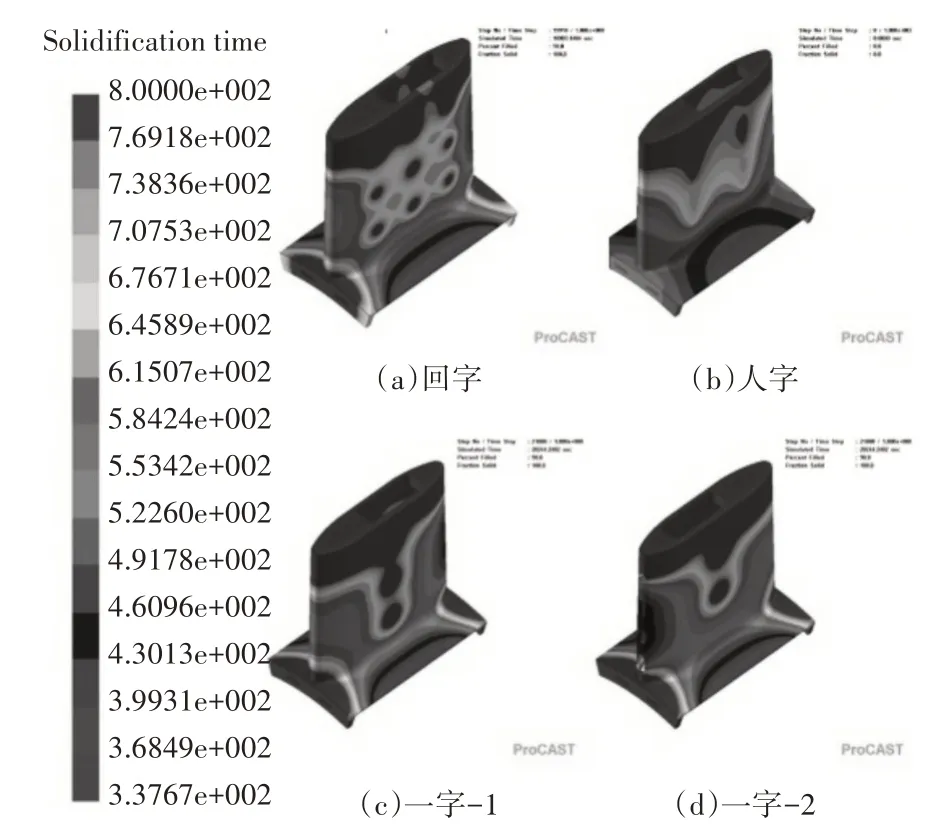

Solidification time 判据表示铸件各部位完全凝固的时间,可以由此明显地判断出铸件的凝固方式。三套浇注方案如图5 所示,“人字”的浇注方案有最优的温度梯度可以很好地使铸件实现自底向上凝固,如图5(b)所示。

图5 凝固时间

3.3 缺陷分析

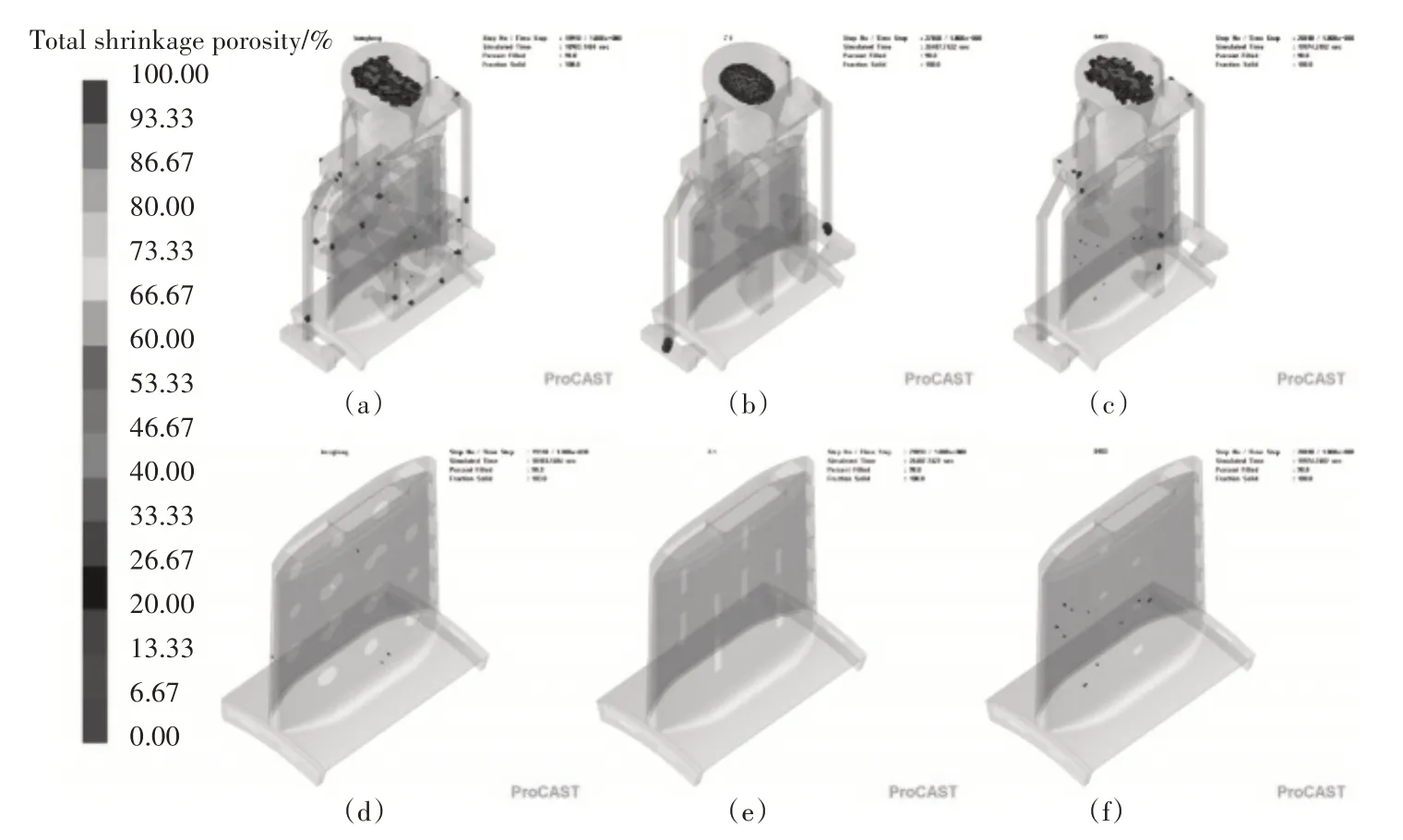

数值模拟软件ProCAST 基于Niyama 判据来预测缩松分布情况[18],各浇注方案的模拟结果如图6所示,图中的阈值取值为0.01,即如图深色部分的缩松率大于1%,在实际生产中大概率是缺陷产生的地方。如图6(a)、(d)与图6(c)、(f)所示,“回字”浇注方案与“一字”浇注方案铸件内部均有缺陷分布,内浇口补缩能力不足与铸件内部补缩通道过早关闭分别是这两组浇注方案中缺陷产生的原因。“人字”浇注方案缺陷集中分布在浇注系统内部,而铸件内部无明显的缺陷,说明在该浇注方案下铸件的孔隙率小于1%,基本满足使用要求,如图6(b)、(e)所示。

图6 缩松分布模拟结果与分析

4 生产验证

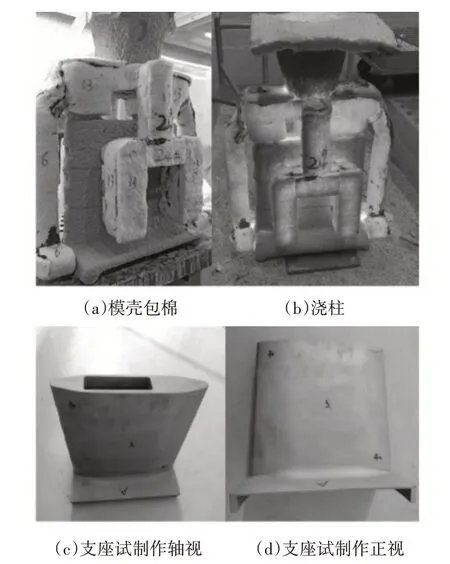

为验证浇注系统的设计,按照优化后的方案重新进行了小规模的试制,试制过程与支架试制件如图7 所示,铸件表面平整、光滑,无多肉,少肉等缺陷。在X 射线检测如图8 所示,未发现铸件内部存在缩松、缩孔等铸造缺陷,铸件验收合格。

图7 小批量试制

图8 X射线探伤检测

5 结语

本文基于支座试制结果提出了3 套浇注系统优化设计,并运用有限元模拟软件ProCAST分别对3 套浇注系统设计进行了数值模拟及缺陷分析,主要结论如下:

1)有限元软件ProCAST 可以准确地模拟熔模铸造的充型与凝固过程,确定铸件内部的缺陷种类与缺陷的分布。

2)由于铸件中薄壁大平面区域补缩通道容易堵塞,易形成独立的固液混合区从而导致在凝固终了时产生缩松缺陷。

3)通过改变浇注系统结构可以有效地提升浇道对铸件的补缩能力、改善铸件的凝固顺序,实现铸件自下而上、自铸件至浇注系统的凝固顺序,提高铸件质量。