基于圆锥微凸体的结合面法向接触特性研究

2023-08-02冀成龙兰国生张学良李声祺

冀成龙,兰国生,张学良,李声祺,李 勇,杨 琦

(太原科技大学机械工程学院,太原 030024)

0 引言

整机机械设备中存在大量的机械结合面,这些结合面为设备提供固定和稳定,以及保障设备的使用精度;而结合面的法向接触特性更是保障机械设备接触特性的重要部分。因此,深入研究结合面的法向接触特性对于加强设备整体性能和增强稳定性与精度有着重要的意义。

目前,许多学者对法向接触刚度做了大量研究。杨红平等[1]用分形几何理论表征结合面微凸体参数,建立微凸体由弹性变形向弹塑性变形最终向完全塑性变形转化的各阶段的接触刚度模型;谭文兵等[2]将结合面微凸体等效为椭圆形,建立了依据各向异性分形理论的结合面法向接触刚度模型;WEI等[3]探讨了接触摩擦对分形表面法向接触刚度的影响,修正了完全法向接触刚度模型,还考虑了微接触界面摩擦阻力对法向接触刚度的影响;刘鹏等[4]通过引入考虑摩擦因素的弹塑性变形临界面积计算公式,并基于接触面切向刚度基本理论,建立了考虑摩擦因素的两球面切向接触刚度的分形模型。以上研究基本上把微凸体等效为球体,球形微凸体的体积比实际微凸体要略大,且以上研究未把法向接触阻尼考虑在内。

同时,也有大量学者对法向接触阻尼做出研究。兰国生等[5-6]基于分形理论和W-M函数,考虑摩擦因素的影响和微凸体的变形过程,建立了固定结合面法向和切向接触阻尼模型及结合面间阻尼损耗因子模型。王雯等[7]基于结合面法向阻尼耗能机理及MB接触分形修正模型,提出了一种结合面法向接触阻尼模型及结合面间阻尼损耗因子模型;田红亮等[8]依照矫正分形几何学理论与Hertz法向接触力学方程,建立新柔性结合部法向接触阻尼方程。以上研究同样都基于球形微凸体研究法向与切向接触阻尼,而没考虑法向接触刚度的影响。

现多数研究是将结合面微凸体变形部分等效为球形微凸体,但实际微凸体的真实体积小于球形等效微凸体的体积,因此将微凸体变形部分等效为圆锥微凸体,减小微凸体接触时的体积,并结合分形理论和改进的W-M函数,建立了结合面法向接触刚度和法向接触阻尼模型,并对模型进行仿真分析和实验验证,验证了本文模型的正确性。

1 微凸体的法向接触等效模型

现今,对结合面接触特性进行研究时,将结合面等效为一个理想化的刚性平面和一个粗糙表面。从微观角度来看,结合面接触实际上是结合面间的微凸体相互接触,等效后单个微凸体与刚性平面的接触示意图如图1所示,图中将结合面间的微凸体等效为圆锥微凸体,其中,β为圆锥微凸体的半顶角,r为圆锥微凸体的截面半径,δ为微凸体的变形量。

图1 单个微凸体接触示意图

微凸体接触面积a是被刚性平面所截后得到的微凸体截面面积,且a=πr2。

WANG等[9]对结合面间微凸体接触面积分布函数进行了改进,引入了微接触域扩展因子ψ,改进后的粗糙表面接触面积分布函数为:

(1)

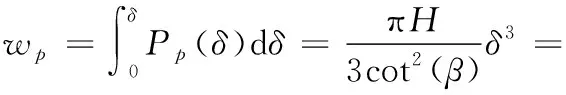

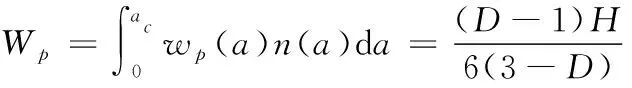

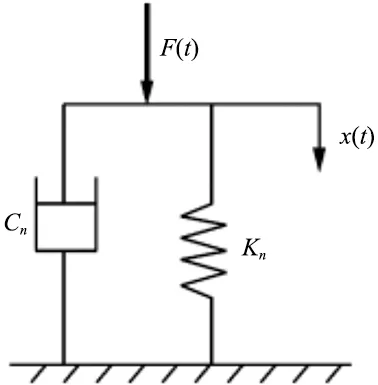

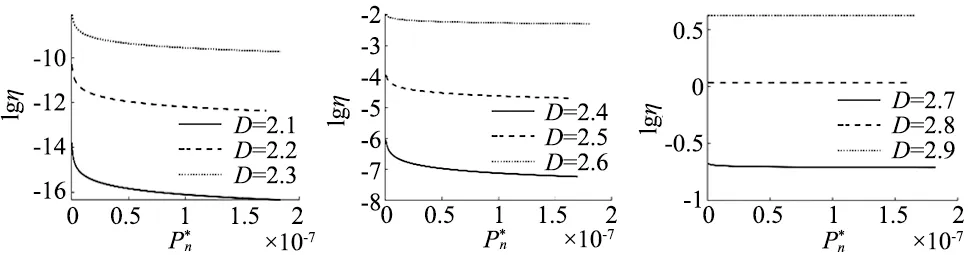

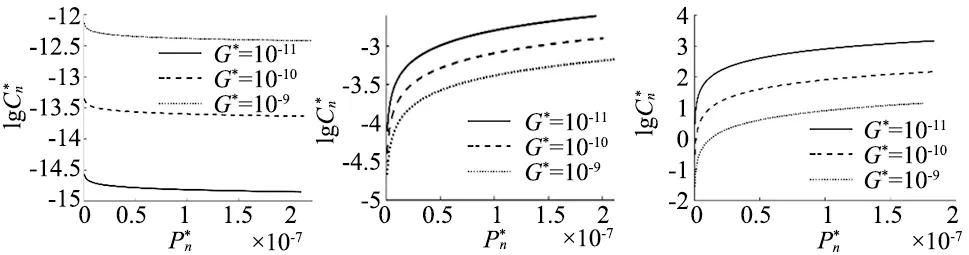

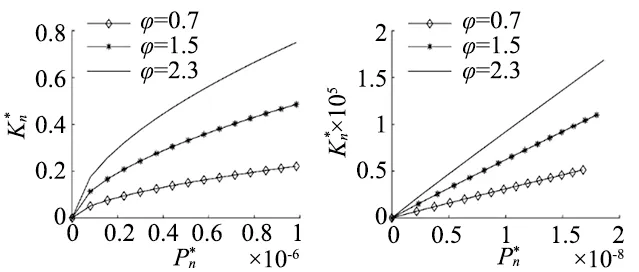

式中:D和G分别为分形维数和分形粗糙度,且2.1 (2) 式中:Ar为结合面实际接触面积,且域扩展因子ψ与分形维数D的关系为: (3) 式(3)是分形维数D与域扩展因子ψ的一个隐函数关系,无法直观的看出它们的关系,因此对分形维数和域扩展因子ψ的关系进行图示,如图2所示。 图2 分形维数D与域扩展因子ψ的关系 由文献[10],单个微凸体的变形量和实际接触面积的关系为: (4) 微凸体的半顶角与实际接触面积的关系为: (5) 圆锥微凸体在弹性阶段所受载荷为: (6) 式中:E为综合弹性模量,E1与E2分别为两粗糙表面的弹性模量,v1与v2则为两粗糙表面的泊松比,且有以下关系: (7) 圆锥微凸体在塑性阶段所承受的载荷为: Pp=aH (8) 式中:H为两粗糙表面中较软接触材料的硬度。 假设圆锥微凸体从弹性阶段向塑性阶段转变时连续,则微凸体在临界处所受的载荷也连续,即: Pe=Pp (9) 由此可推导出微凸体由弹性向塑性转变时的临界接触面积ac为: (10) 单个圆锥微凸体的法向接触刚度为: (11) 单个圆锥微凸体弹性阶段储存的弹性应变能为: (12) 单个圆锥微凸体塑性阶段释放的塑性应变能为: (13) 通过以上分析,结合面所承受的法向总载荷P为: (14) 将式(1)、式(6)和式(8)代入式(14)化简后得: (15) 对法向载荷P进行无量纲化为: (16) 基于域扩展因子的结合面法向接触刚度为: (17) (18) 根据文献[5],基于域扩展因子的结合面在弹性阶段储存的弹性应变能We和塑性阶段消耗的塑性应变能Wp分别为: (19) (20) 由此可以算,结合面法向接触阻尼损耗因子η为: (21) 对接触阻尼损耗因子η无量纲化为: (22) 将结合面的法向接触特性等效为弹簧模型和黏性阻尼器,等效示意图如图3所示,可得: 图3 结合面动力学模型 (23) 式中:F(t)为t时间内结合面所承受的法向接触载荷,Kn为结合面法向接触刚度,Cn为结合面法向接触阻尼,x(t)为t时间内结合面间的法向相对位移。 根据式(23),假设F(t)=Fncosωt,则可得: x(t)=Xncos(ωt-θn) 式中:ω为角频率,θn为初始相位,则可得到结合面法向接触阻尼损耗因子与角频率、法向接触刚度和法向接触阻尼的关系: (24) 将式(17)和式(22)代入式(24)后,化简可得到基于域扩展因子的结合面的法向接触阻尼为: (25) 对接触阻尼Cn无量纲化为: (26) 由式(26)可看出,本文中建立的基于域扩展因子的结合面法向接触阻尼等效模型不同于文献[11-14]中的模型,该模型是将结合面的法向接触特性等效为弹簧模型和黏性阻尼器,且在表征结合面的微观表面时引入域扩展因子,通过研究结合面法向接触阻尼因子、法向接触刚度和法向接触阻尼,最终得到与结合面的分形维数和分形粗糙度、接触材料的弹性模量和塑性指数、域扩展因子和角频率有关的结合面法向接触阻尼等效模型。该模型更加客观的反应出法向接触阻尼是结合面的固有属性,因此,研究结合面的法向接触阻尼具有重要意义。 由式(16)、式(22)和式(26)可看出,分形维数、分形粗糙度、塑性指数和法向载荷对法向接触阻尼损耗因子和接触阻尼有着重要影响。选择典型的仿真参数:k=2.8,φ=0.7、1.5、2.3,D=2.1~2.9,G=1×10-11~1×10-9,对应的域扩展因子ψ的取值如图1所示,并选择45钢作为基体材料进行仿真,仿真结果如图4~图9所示。 (a) D=2.2 (b) D=2.5 (c) D=2.8图4 G*和lgη*的关系 (a) D=2.2 (b) D=2.5 (c) D=2.8图5 D和lgη*的关系(G*=1×10-10) (a) D=2.2 (b) D=2.5 (c) D=2.8图6 φ和lgη*的关系 (a) D=2.2 (b) D=2.5 (c) D=2.8图7 G*和的关系 (a) D=2.2 (b) D=2.5 (c) D=2.8图8 D和的关系 (a) D=2.2 (b) D=2.5 (c) D=2.8图9 φ和的关系 由图4可以看出,当分形维数D为定值时,随着无量纲分形粗糙度G*的增大,对数坐标下法向接触阻尼损耗因子lgη*逐渐增大;当分形维数D逐渐增大时,无量纲分形粗糙度G*对对数坐标下法向接触阻尼损耗因子lgη*的影响逐渐变小。 由式(16)和式(18)可看出,分形维数、分形粗糙度、塑性指数和法向载荷对法向接触刚度有着重要影响。选择典仿真参数:k=2.8,φ=0.7、1.5、2.3,D=2.1~2.9,G=1×10-11~1×10-9,对应的域扩展因子ψ的取值如图1所示,选择45钢作为基体材料进行仿真,仿真结果如图10~图12所示。 图10 和的关系 (a) D=2.1 (b) D=2.5图11 和的关系 (a) D=2.1 (b) D=2.5图12 和的关系 由图12可以看出,无量纲法向接触刚度是塑性指数的增函数,但分形维数越大,无量纲法向接触刚度随着塑性指数的增幅越小。 进一步分析得:分形参数决定着结合面的光滑程度,分形维数描述了粗糙表面轮廓的复杂性和不规则性,分形粗糙度描述了结合面的粗糙程度;分形维数越大,粗糙表面的微凸体分布越紧凑,且微凸体高度差越小,接触面越大,参与接触的微凸体数量增多,处于弹性变形阶段的微凸体占比增大,则微凸体临界接触面积增大,摩擦阻力增大,且微凸体接触面越大,接触时的能量损耗也越大,因此法向接触阻尼随着分形维数的增大而增大;当分形维数超过2.6时,处于塑性变形阶段的微凸体数量占比增加,则法向接触刚度随着减小,因此法向接触刚度随着分形维数的增大先增大后减小;分形粗糙度越大,粗糙表面的微凸体呈现出细且高的特征,微凸体接触面积减小,接触时的摩擦阻力减小,且能量损耗减小,因此法向接触刚度和法向接触阻尼随着分形粗糙度的增大而减小。 基体材料的塑性指数越大,材料的屈服强度越大,临界接触面积减小,处于塑性变形阶段的微凸体占比减小,则法向接触刚度随着塑性指数的增大而增大,法向接触阻尼随着塑性指数的增大而减小。 文献[15]采用型号为eddy-NCDT 3010 U05的结合面法向静态实验装置,实验布置如图13所示。法向结合面接触表面由上、下两个试件表面组成。在一定结合面配对条件下,沿垂直方向分级施加法向载荷,通过压力传感器及涡流位移传感器测量法向面压和法向相对位移,获得静刚度与变形或载荷的关系。 图13 结合面法向静态实验装置原理图 本实验选用的材料为45钢,弹性模量为E=2.07×1011Pa,硬度为H=1.96×109Pa,泊松比为v=0.29,加工方式采用铣削加工;文献[15]是基于球形微凸体的加卸载模型,建立了法向静态加卸载统计接触模型,并推导出了结合面动态法向接触刚度及阻尼模型,记为FWP模型,然后将FWP模型与本文模型和实验数据进行对比验证,验证结果如图14和图15所示。 图14 法向接触刚度实验对比 图15 法向接触阻尼实验对比 由图14和图15中的实验数据得出,结合面法向接触刚度随着法向载荷的递增而递增,法向接触阻尼随着法向载荷的递增而递增,该趋势与理论结果相一致,通过对比发现本文模型比FWP模型更加契合,但当法向载荷较小时,本文模型的理论分析结果较实验数据偏大,因在接触时未考虑微凸体相互作用与摩擦的存在,故在法向载荷较小时,法向接触刚度和法向接触阻尼都与实验数据存在偏差,在法向载荷较大时,此两者作用较小,因此理论结果与实验数据基本一致,这也验证了本文模型的正确性,且本文模型较FWP模型更接近实验数据,也验证了本文模型的准确性。 (1)基于圆锥微凸体的结合面接触刚度和接触阻尼与分形参数(分形维数、分形粗糙度)、材料的塑性指数、弹性模量、硬度和法向接触载荷有关;分形参数是影响结合面接触特性的主要因素。 (2)结合面无量纲法向接触阻尼随着分形参数的增大而增大;无量纲法向接触刚度随着分形维数的增大先增大后减小,并在分形维数为2.6附近取得最大值;无量纲法向接触刚度随着分形粗糙度的增大而减小。 (3)结合面无量纲法向接触阻尼随着塑性指数的增大而减小,无量纲法向接触刚度随着塑性指数的增大而增大;材料的塑性指数、弹性模量、硬度等因素对结合面法向接触特性的影响与分形参数的大小有直接的关系。 (4)将本文模型的理论分析结果与实验数据进行比较,两者基本保持一致,验证了本文模型的正确性;本文模型的提出为结合面的刚度与阻尼预测和优化机械设备的性能以及结构改进提供良好的依据。

2 结合面的法向接触阻尼等效模型

3 仿真与分析

3.1 法向接触阻尼仿真与分析

3.2 法向接触刚度仿真与分析

4 实验验证

5 结论