EPS用永磁同步电机性能测试系统设计*

2023-08-02李泽琪胡晓峰

李泽琪,陆 艺,郭 斌,胡晓峰,陈 威

(1.中国计量大学计量测试工程学院,杭州 310020;2.杭州沃镭智能科技股份有限公司,杭州 310018)

0 引言

EPS是当前主流的转向系统,根据标定好的助力特性曲线,控制助力电机输出转矩,辅助转向。PMSM具有体积小、功率密度大、调速范围宽、运行可靠等优点[1],选择PMSM作为EPS系统的助力电机,有助于提升系统整体性能[2]。

为保证PMSM在实际工况下具备良好性能,需预先对其进行相关项目测试。李志强等[3]综合测试系统的负载采用磁粉制动器和直流电机,能耗高且制动器无法主动转动;郑虎等[4]采用伺服电机作为负载,兼容多种型号被测电机,但未考虑伺服电机会反拖被测电机的情况;吕英超等[5]为解决实际行驶中因紧急避障带来的转向盘沉重问题,引入弱磁控制策略,扩大电机转速范围,但忽略了转矩输出能力的变化。

本文选取国内某一型号的PMSM为测试对象,设计一套基于LabVIEW开发的EPS用PMSM性能测试台架:由主动电机对被测电机进行定转速控制,可编程电源吸收测试过程中产生的反向电流;引入弱磁控制策略,帮助PMSM克服自身转速受限,以电动工况下工作于高转速区,实现全速域性能测试;控制器开放弱磁超前角参数,用于调试输出转矩;采用EPS噪声阶次分析技术[6],以电机转频为基准频率,分析转矩波动。本系统有利于国内车用电机性能测试的发展。

1 电机性能测试需求分析

1.1 EPS电机助力测试需求

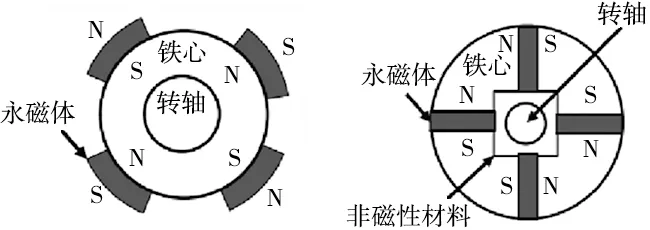

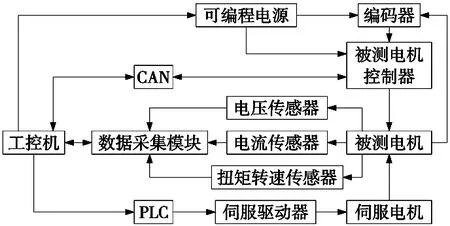

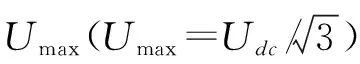

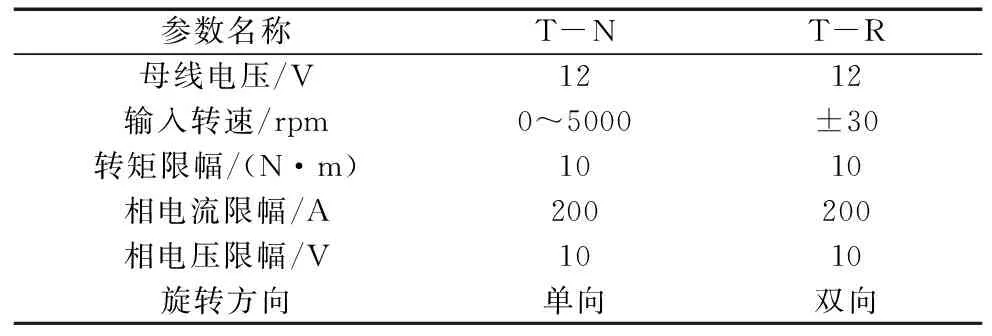

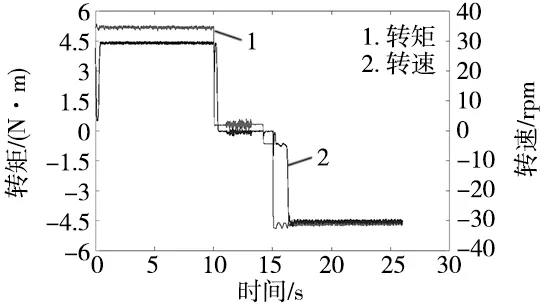

PMSM具备体积小、功率密度高、低速大扭矩等特点。根据永磁体安装位置及方式,将PMSM分为内置式和表贴式两种,如图1和图2所示。其中内置式(以下简称为IPMSM)由于气隙磁势不均匀(Ld 图1 表贴式 图2 内置式 输出转矩Te计算公式为: (1) 式中:p表示电机极对数,ψf表示定子磁链幅值,Ld、Lq和id、iq分别对应直轴和交轴上的电感、电流。 电机的转矩输出能力是评价电机性能的重要指标,EPS系统要求助力电机具备随速助力的特性[8],应避免进行快速转向时,受电机特性限制,高转速区域助力不足。同时由于气隙磁场谐波,定子电流谐波以及齿槽力矩等因素的存在,IPMSM易产生转矩波动[9]。当电机处于高转速工况时,转子惯量能够滤掉转矩波动,而在低转速工况下,产生的转矩波动会对电机输出特性造成显著影响,从而降低整个EPS系统的舒适性与稳定性。 因此,对EPS用IPMSM进行以下测试:T-N测试:电机转速超过额定转速,进入高转速区,采集电机转速转矩,分析指定转速点下的转矩输出能力是否合格;T-R测试:电机恒定30 rpm运行,并输出恒定转矩(范围在额定转矩的20%~100%),采集转速转矩,要求进行正反转测试且单向旋转圈数不低于5转。因电机转矩波动带来特定噪声,噪声频率相对转速频率具有稳定阶次,n阶噪声指该噪声频率为电机转频的n倍[6],故可通过噪声阶次技术得到转矩波动相对电机转速阶次分析图,衡量转矩波动分布。以某型产品为被测对象,测试项合格指标如表1和表2所示。 表1 T-N合格标准 表2 T-R合格标准 1.2.1 必要性分析 IPMSM定子端生成的反电动势(EBMF)与转速(N)成正比,即EBMF=kN。当电机达到额定转速时,逆变器因反电动势达到输出电压值从而容量趋于饱和,无法再通过调压调速的方式使电机转速上升。 车辆实际行驶过程中,EPS在应对道路紧急避障时要求助力电机有快速响应能力,否则因急转方向盘,会致使电机进入发电状态从而产生附加阻力,造成转向沉重,带来安全隐患[5];另一方面,测试过程中要求被测电机处于电动机工况,因主动电机采取定转速控制的方案,拖动被测电机工作在高转速区,使电机转变为发电机工况,不符合测试要求。综上所述,需对IPMSM进行弱磁控制,实现电机扩速,从而适应测试流程与实际工作需求。 1.2.2 弱磁控制原理及实现 如上所述,逆变器饱和是由于定子端反电动势过大造成,可通过减小气隙磁通的方式,使逆变器退出饱和。永磁体由于本身磁路结构固定,无法改变磁通,因此通过在d轴方向补偿反向的去磁电流,实现弱磁。 为简化分析,建立两相旋转坐标系下IPMSM的理想数学模型(忽略铁芯饱和、涡流损耗、高速时定子电阻压降等影响),定子电压方程为: (2) (3) 根据电压和电流限制条件,给出电压圆和电流圆限制方程: (4) (5) 将电压方程代入等式,得到电压限制方程为一圆心为(-ψf/Ld,0)的椭圆方程: (6) 如图3所示,视w1为电机额定转速,当转速需由w1增大至w2时,电压限制圆缩小,电流轨迹沿AB段运行,从而d轴电流负向增大,q轴电流减小,对应超前角γ增大,完成弱磁扩速。 图3 电压电流限制圆 本试验台以该方式对被测电机进行弱磁,选择的电机控制器,可自动切换至弱磁控制模式,并开放超前角参数,通过在线修改超前角范围以及随转速变化曲线,调节输出转矩,具体描述见2.3节。 基于以上测试要求,参考《GB/T1029-2021三相同步电机试验方法》并结合客户相关指导设计测试系统,软硬件模块包括机械平台、数据采集模块、控制器通讯、软件测试流程等子项目。 系统机械平台设计和硬件结构图分别如图4和图5所示。 1.被测电机 2.膜片联轴器 3.刚性轴 4.扭矩传感器(内置转速传感器) 5.波纹管联轴器 6.编码器 7.主动电机 8.调整滑块图4 机械平台设计 图5 硬件结构图 如图4所示,主动电机7拖动被测电机1实现定转速控制。为减小系统误差带来的影响,机械平台采取如下设计:选用转动惯量达到被测电机20倍以上的主动电机7,做定转速控制的同时,起到惯性轮的作用,滤掉负载端转矩波动的影响[9];靠近被测电机1一端选用膜片联轴器2,满足高速高强度的测试要求[4];扭矩传感器4两端配置波纹管联轴器5,有效抑制转矩波动;角度编码器6每秒发送2048个脉冲,用于计算电机的转速和转角;平台底座装有调整滑块8,可手动调整各部件位置,测试前通过固定把手锁紧滑块,避免测试过程中产生滑动;为被测电机1设计通用型电机法兰,方便更换被测电机;搭建完成后检查系统的同轴度。 如图5所示,系统由被测电机控制、主动电机加载、数据采集3部分组成。测试时,可编程电源为编码器和电机控制器供电;上位机用CAN与电机控制器通讯,控制被测电机启停,编码器发送脉冲至控制器,反馈电机转速转角,完成闭环控制;上位机通过PLC模块实现主动电机的定转速控制,由主动电机拖动被测电机按预设转速曲线运动;由传感器和数据采集卡采集数据[10]。 根据系统中母线电压、被测电机相电压、相电流、转矩转速等参数的变化范围,选用电流传感器直流量程0~200 A,交流量程0~141 A,精度0.05%;扭矩传感器量程0~10 N·m,精度±0.1%FS,可测量最高转速超过10 000 rpm,采样率≥4 kHz;电压传感器量程0~50 V,精度0.5%。以高精度传感器与研华工控机、NI的USB-6356多功能DAQ组成多通道数据采集系统。USB-6356配置8路16位AI,板载NI-STC3定时和同步技术提供高级定时功能,支持同步采样,单通道最大采样率达到1.25 Ms/s,满足数据采集需求。通过AI通道采集母线电压、电机相电压、相电流、转速和转矩等信号;DI通道负责进行启动、停止、复位、手动/自动等功能按键以及主动驱动器的就绪、报警控制;DO通道进行主动驱动器和指示灯的使能、复位以及控制继电器动作[8]。 具体测试方法如下: (1)T-N测试:设置可编程电源参数,完成电机控制器上电;设置控制器启动电流,被测电机成功使能后单向旋转1 s即停止,再由主动电机沿原方向以预设转速曲线拖动运行,确保被测电机在测试过程中处于电动状态;将采集得到数据以曲线形式呈现在上位机界面;完成测试后参数清零。 (2)T-R测试:电机控制器上电后驱动被测电机输出恒定转矩,由主动电机拖动运行于恒定低转速,电机单向旋转圈数不低于5转;正向测试结束后,电机反向旋转重复上述步骤。完成测试后参数清零,对采集到的转矩数据进行阶次分析处理,衡量转矩波动分布。 根据测试流程,以LabVIEW为开发平台,对参数配置、运动控制、电机控制器通讯、数据采集、数据处理等模块封装成独立VI,根据测试流程动态载入功能模块,进行试验。 正式测试前,预先校准各传感器精度;完成校准后,主动电机空载状态下,按预设转速变化曲线执行;设置可编程电源参数,对电机控制器上电,上位机界面按下使能按键,检验被测电机能否启动。完成手动预检验,进行工装调整,根据测试项目,配置相关参数,按下启动按钮,进入自动测试。将采集得到的数据以曲线形式呈现在软件界面,进行相关分析,自动判定测试结果合格与否,数据保存至数据库。 图6 弱磁切换策略图 利用基于LabVIEW的CAN通讯子VI,以发送和读取报文的形式,实时反馈d轴与q轴的电流值,便于上位机查看。保持母线电压和启动电流恒定的情况下,修改超前角变化范围,在对应转速范围内分配后,被测电机输出转矩改变。图7为控制器内部超前角与转速关系曲线。 图7 超前角与转速关系曲线 针对某型EPS用IPMSM进行性能测试。开始试验前,根据不同测试项目分别配置如表3的测试条件。 表3 电机性能测试条件 3.2.1 T-N测试 表4列举了不同超前角参数组合,图8为对应组合下同一被测电机相同转速点的输出转矩变化图,验证了修改超前角开放参数会对电机转矩输出能力产生影响,转速越高,效果越显著。 表4 超前角开放参数组合 图8 测试点转矩输出变化图 图9 T-N测试曲线 调试后确定参数组合,进行测试,得到如图9和图10所示曲线,结合表5分析结果与表1合格指标可知:被测电机在指定转速点对应的输出转矩满足要求,证明电机在高转速区可避免助力不足,保证EPS系统的安全稳定。 图10 目标与实际转矩曲线 图11 dq轴电流变化曲线 表5 测试点转矩输出结果 由图11电流变化曲线可得:被测电机在2.3 s达到额定转速,随后进入高转速区,控制器快速切换至弱磁控制模式,d轴电流负向增大进行去磁,q轴电流减小保持电流幅值平衡,逆变器退出饱和状态,电机在牺牲一定转矩换取转速上升,验证了弱磁控制的有效性,使电机应用于EPS时满足应对紧急避障工况的响应需求。 3.2.2 T-R测试 获得如图12所示曲线,通过阶次分析,得到如图13和图14的阶次图。 图12 T-R测试曲线 图13 电机正转阶次分析图 图14 电机反转阶次分析图 可以看出:被测电机转矩波动主要分布在24阶次,由齿槽转矩波动引起[6],且正反转下幅值均小于0.030 mN,其余各阶次下未出现明显的转矩波动。结合表2转矩波动量合格指标,分析可得:电机低速运行时转矩波动表现理想,后续用作EPS助力电机辅助转向时,能够提供稳定助力。 本文分析IPMSM自身结构特点,以及在EPS系统中所起的助力作用,设计了以LabVIEW为开发平台的性能测试系统。通过对某EPS用IPMSM进行转矩-转速特性以及转矩波动测试,试验测得的转矩输出量、转矩波动阶次幅值均符合产品合格指标,电流变化曲线证明弱磁控制的有效性,控制器开放超前角参数功能有助于调试被测电机输出转矩,验证了所设计的台架可稳定、快速、准确的完成测试。该试验台现已应用于相关企业EPS永磁同步电机性能研究与开发。

1.2 EPS电机弱磁控制

2 测试系统设计

2.1 硬件模块设计

2.2 软件模块设计

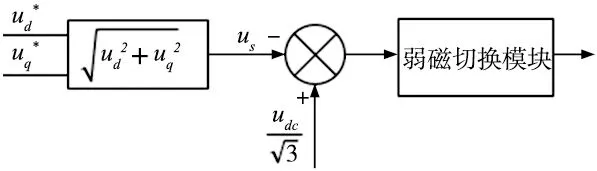

2.3 弱磁切换及参数设置

3 测试结果及分析

3.1 测试条件

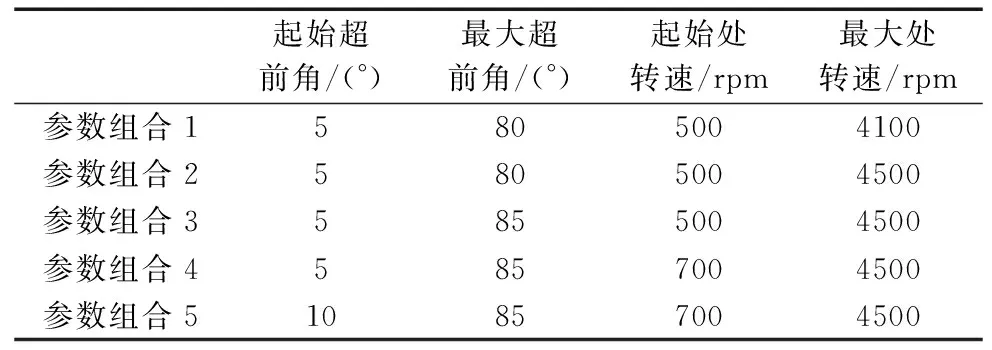

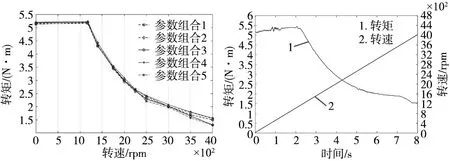

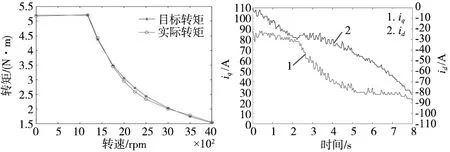

3.2 试验数据分析

4 结束语