流程布置对电动汽车热泵车外换热器性能的影响

2023-08-02赵兰萍鲍国郑钦月杨志刚

赵兰萍, 鲍国,, 郑钦月,, 杨志刚

(1.同济大学 机械与能源工程学院,上海 201804;2.同济大学 上海市地面交通工具空气动力与热环境模拟重点实验室,上海 201804)

微通道平行流换热器与传统的翅片管式换热器相比,具有结构紧凑、效率高等优点[1],被广泛应用于汽车空调行业。在电动汽车热泵系统中,车外换热器必须同时满足冬季蒸发器和夏季冷凝器的使用要求。平行流换热器通常有数个流程,每个流程中的扁管数量各不相同,赵宇等[2]指出通过优化内部流程布置可以有效提高换热器性能。因此,有必要对电动汽车热泵系统中车外换热器的流程布置对其性能的影响进行研究。

严瑞东等[3]对3种不同流程数的微通道车外换热器进行台架试验,发现当其用作冷凝器时,流程数多,温度分布均匀性差,用作蒸发器时,流程数多,温度分布均匀性好。赵宇等[2]对不同流程双排结构的微通道平行流车内蒸发器的仿真研究发现,二流程设计相对于四流程设计具有更好的换热性能。胡莎莎等[4]通过台架试验研究不同流程布置的平行流冷凝器性能,发现冷凝器的换热量和制冷剂侧压降均随着流程数的增加而增大,四流程结构的换热量和制冷剂侧压降分别比二流程结构高66.7%和75%,三流程结构在所测试样品中性能最优。Benouali等[5]对不同流程数车外换热器在电动汽车热泵空调中的性能进行了实验研究,发现在冬季工况下,二流程系统性能要比四流程系统性能高18%左右,而夏季工况下流程数对系统的性能影响不大。Liu等[6]通过实验研究发现当车外换热器用作冷凝器时,二流程换热器的压降远小于三流程换热器,而用作蒸发器时,二流程结构的换热性能相对于三流程结构提高了18%。现阶段,仿真模型已被广泛用于换热器的设计和优化[7]。Wang等[8]和赵兰萍等[9]利用流路压降相等原理,建立了基于制冷剂不均匀分配的冷凝器分布参数模型。此类模型相对于基于制冷剂均匀分配的模型,在换热量与压降的预测上更加接近实测数据。Tuo和Hrnjak[10]提出一种考虑制冷剂不均匀分配的微通道蒸发器模型,对集管压降引起的流动不均匀分布进行量化,仿真结果与试验结果吻合较好。Zou等[1]针对四流程微通道蒸发器建立了基于制冷剂不均匀分配的仿真模型,所预测换热量与试验值的偏差仅为1.6%。

现有研究大多仅对平行流换热器的流程数进行分析优化,较少考虑流程布置结合扁管数变化对换热器性能的影响。另一方面,基于制冷剂不均匀分配的分布参数建模方法一般仅针对冷凝器或者蒸发器,同时考虑蒸发器和冷凝器性能的研究很少。本文通过建立制冷剂不均匀分配的车外换热器仿真模型,在扁管数组合优化的基础上,研究不同流程数对平行流车外换热器性能的影响,同时通过台架试验研究不同流程数的车外换热器对热泵空调系统性能的影响。

1 仿真模型建立

1.1 车外换热器结构

研究对象为某电动汽车热泵空调系统中所用的平行流车外换热器,其两流程结构如图1所示。该平行流换热器的宽度、高度和厚度分别为624mm、325mm和32mm。表1给出了具体的结构参数,所采用的制冷剂为R134a。

表1 二流程平行流车外换热器结构参数Tab.1 Geometric parameters of 2-pass parallel flow heat exchanger

图1 二流程平行流车外换热器结构示意Fig.1 Schematic of a 2-pass parallel flow heat exchanger

1.2 平行流车外换热器仿真模型

基于分布参数法建模,沿管长方向将扁管划分为有限数量的微元,将2个相邻扁管中心线之间的集管划分为一个集管微元。各扁管微元的换热计算采用ε-NTU法,同时结合单相和两相制冷剂压降计算公式,计算出每一微元的制冷剂出口参数,作为下一微元的进口参数,制冷剂物性与当地制冷剂状态关联。假设如下:①各流程中的制冷剂分配相互独立;②扁管各微通道内制冷剂具有相同的制冷剂参数分布;③制冷剂在集管中混合均匀,每根扁管的入口为均相;④忽略微通道内的制冷剂轴向导热;⑤各微元段内管壁温度和制冷剂物性均为常数;⑥进出口集管绝热;⑦忽略不凝性气体和管内外污垢热阻对换热的影响。

1.2.1 空气侧传热计算公式及压降计算公式

车外换热器在夏季工况下用作冷凝器,换热表面为干工况,采用Wang等[11]的空气通过波纹形百叶窗翅片的传热与压降拟合关联式。在冬季工况下用作蒸发器,当其表面温度低于空气露点温度时,湿空气流经翅片表面,水蒸气析出后形成水膜,此时空气侧为湿工况。在湿工况中,ε-NTU法依然可以用在微元内的传热计算过程中,但需要对部分参数进行重新定义[12]。湿工况下换热量的计算采用焓差法,为

式中:Q为换热量,W;ε为效能;Cmin为冷热流体中热容较小流体的热容值,W·K-1;ha和hr分别为空气进口焓和对应微元的制冷剂入口焓, J·kg-1;i为扁管微元编号。计算中所涉及到的空气侧换热系数和压降系数采用Kim等[13]提出的湿工况关联式。

1.2.2 制冷剂侧传热及压降计算公式

在夏季工况下,车外换热器作为冷凝器,换热器中的制冷剂分为过热、两相和过冷3种状态。在冬季湿工况下,车外换热器作为蒸发器,换热器中的制冷剂分为两相和过热2种状态。车外换热器中的制冷剂在冬夏季工况下流动换热特性不同,需要分别建立计算模型。

1.2.3 各扁管制冷剂分配原理及计算方法

制冷剂经入口管进入第一流程的进口集管,经分流后进入各扁管与管外侧空气进行换热,在扁管另一端的出口集管处汇合后进入下一个流程,制冷剂在流经所有流程后经过出口管流出换热器。制冷剂侧总压降包括各流程的进出口集管内压降,各流程中的集管分流处所对应那根扁管的压降与换热器入口管和出口管压降之和。

式中:ΔP为制冷剂侧总压降,Pa;ΔPentr和ΔPexit分别为换热器入口管和出口管压降;j为流程编号;k为流程总数;ΔPj,tube、ΔPj,ihd和ΔPj,ohd分别为第j流程的扁管压降、进口集管压降和出口集管压降,Pa。

进出口集管内的压降计算公式为

式中:ΔPf、ΔPg和ΔPP分别为摩擦压降、重力压降和扁管突出引起的局部压降,Pa。

忽略水平管内重力的影响,各扁管内制冷剂的压降计算公式为

式中:ΔPcontraction、ΔPexpansion和ΔPfriction和ΔPacceleration/deceleration分别为分流产生的收缩压降、合流产生的膨胀压降、管内摩擦压降和加速/减速压降,Pa。

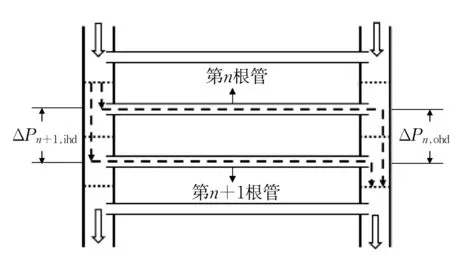

图2给出了管子系统内部压力平衡的原理和集管微元的划分方法。根据流体力学原理,流网中任意2个节点之间的压降必然相等。图2中虚线表示2条相邻扁管的制冷剂流动路径,它们具有相同的起点和终点,这2条相邻的流动路径间的压降关系如式(5)所示:

图2 内部压力平衡原理及集管微元划分示意Fig.2 Schematic of pressure balance rule and discretization of headers

式中:n为某一流程中扁管的编号。

某一流程中各扁管中的制冷剂流量确定方法描述如下:假设第1根扁管的质量流量,可以根据式(5)得到第2根扁管的质量流量,得到第2根扁管的质量流量后再通过式(5)得到第3根扁管的质量流量,依次得到每根扁管的质量流量,直到倒数第2根扁管。然后从总质量流量中减去从顶部第1根扁管到倒数第2根扁管的所有质量流量之和即为最后一根扁管的质量流量。如果最后2条流路之间的压降差小于设定残差,就可以确定整个换热器中所有扁管的质量流量。否则,重新假设第1根扁管的质量流量,重新计算,直到最后2条流路的压降差在残差允许的范围内。如果根据式(5)所确定的中间的某一根扁管的质量流量为负值或零,则需要减小第1根管子的假设流量,重新计算。下一个流程的制冷剂入口状态为上一个流程的制冷剂出口状态。依次按照流程进行计算,得到每一个流程中每一根扁管的制冷剂质量流量。

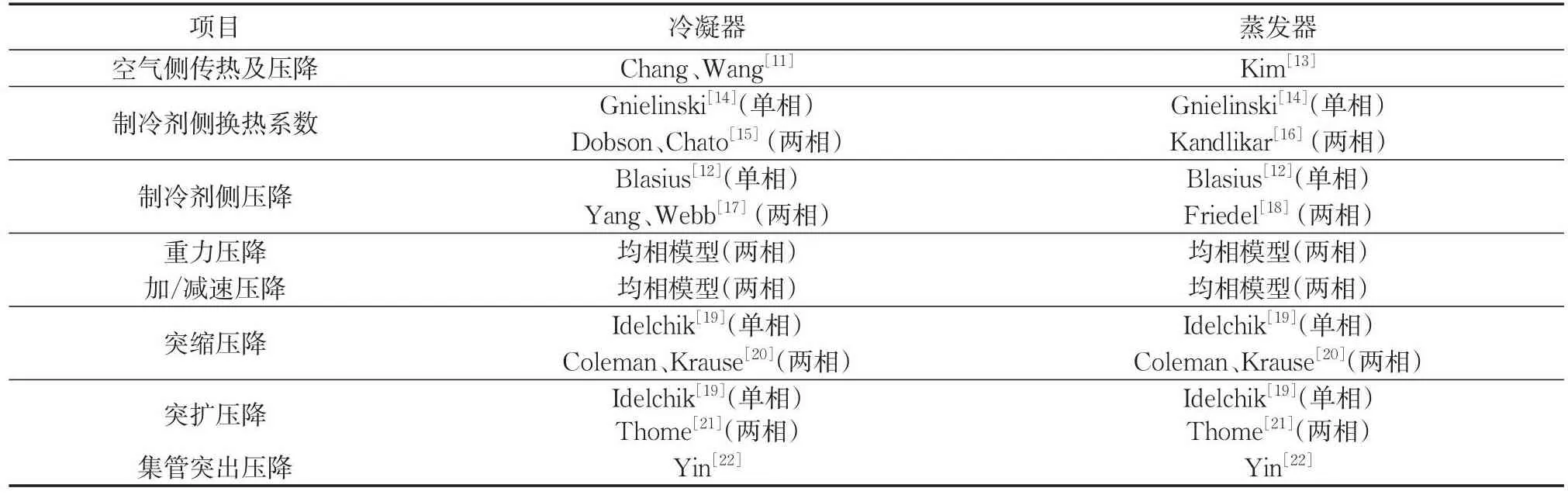

表2给出了仿真模型中所采用的空气侧和制冷剂侧的传热和压降关联式。

表2 计算采用的关联式Tab.2 Correlations of selected heat transfer and pressure drop

2 试验验证

2.1 试验台简介

在焓差实验室中对车外平行流换热器样件进行测试,图3为焓差实验室内装置及流程示意图,该焓差实验室的室内侧测试间可提供可控参数的进风或进水。本研究中,在夏季工况下,车外换热器进风干、湿球温度为分别为35℃和24℃,制冷剂进口压力控制在1 245~1 449 kPa之间;在冬季湿工况下,车外换热器进风干、湿球温度分别为7℃和6℃,制冷剂进口压力控制在245~264 kPa之间。流经被测试样件的风量保持500m3·h-1不变。试验过程中测量用到的仪表参数见表3。

表3 测试用仪表参数Tab.3 Instrument parameters for measurements

图3 焓差实验室内装置及流程示意Fig.3 Schematic of test facility

2.2 模型验证

图4给出了车外换热器换热量及制冷剂侧压降的实验值与仿真结果对比。可以看出,在夏季工况下,非均匀分配模型和均匀分配模型的最大换热量预测偏差分别为2.0%和2.7%,所对应的制冷剂侧压降预测最大偏差分别为7.2%和14.2%。在冬季湿工况下,非均匀分配模型和均匀分配模型的最大换热量预测偏差分别为2.3%和3.7%,所对应的制冷剂侧压降预测最大偏差分别为10.7%和17.4%。说明所建立的基于制冷剂不均匀分配的车外换热器仿真模型的制冷剂压降预测精度有了显著提高,换热能力的预测值也更接近实测值。下文基于该模型进行车外平行流换热器的仿真分析和优化。

图4 仿真模型验证Fig.4 Model verification

3 结果与分析

3.1 各流程换热器的扁管数组合优化

在保持扁管总数33根不变的情况下,分别设计出二流程、三流程和四流程的若干种扁管数组合方案。当车外换热器作为冷凝器时,随着换热过程的进行,制冷剂比体积逐渐减小,扁管数应从第一流程开始递减;而当车外换热器作为蒸发器时,随着换热过程的进行,制冷剂比体积逐渐增大,扁管数应从第一流程开始递增。各流程具体分布方案如表4所示。夏季制冷工况采用上进下出方案,冬季湿工况采用下进上出方案。

表4 流程数与扁管数组合方案Tab.4 Combination scheme of the number of flat tubes with different flow layout

图5—7分别给出了夏季工况和冬季湿工况下,二、三、四流程与不同扁管数组合方案下的车外换热器换热量及制冷剂侧压降的变化情况,图8为二、三、四流程不同扁管数组合的出口制冷剂过冷度。可以看出,在夏季工况下,扁管数组合的变化对换热量的影响不大。由图8可见,二、三、四流程不同扁管组合的换热器出口制冷剂均已达到过冷,换热量的差别仅体现在过冷度的大小上,由于过冷段的显热换热量远小于两相段换热量,导致各流程不同扁管数组合之间的换热量差别均不超过1%。在夏季工况下,扁管数组合对制冷剂侧压降的影响同样较小,二、三、四流程不同扁管数组合之间最大压降差别分别为9.1%、2.3%和8.0%。在冬季湿工况下,二流程不同扁管数组合换热器的换热量随着第一流程扁管数的增加略有下降,最大换热量差别为4.3%,这是因为随着第一流程内扁管数的增加,扁管进口制冷剂流速下降,使得换热量出现差别。从图9可以看出,在冬季湿工况下,三流程和四流程各扁管数组合换热器的出口制冷剂达到过热,导致三、四流程不同扁管数组合之间的换热量差别不大,而二流程换热器出口没有达到完全气化,没有过热度。相对于换热量,在冬季湿工况下各流程不同扁管数组合之间制冷剂侧压降差别比较大。二、三、四流程不同扁管组合之间制冷剂侧压降最大值与最小值之间的差别分别为70.2%、20.2%和49.5%。各流程不同扁管组合的制冷剂侧压降均随着第一流程扁管数的减少而增加,当第一流程数相同时,第二流程扁管数越小,压降越大,依次类推。这是因为当流程内扁管数减小时,扁管内流速增大,导致压降增加。

图5 二流程各组合方案的换热量及压降对比Fig.5 Comparison of heat transfer capacity and refrigerant pressure drop of the schemes of 2-pass layout

图6 三流程各组合方案的换热量及压降对比Fig.6 Comparison of heat transfer capacity and refrigerant pressure drop of the schemes of 3-pass layout

图7 四流程各组合方案的换热量及压降对比Fig.7 Comparison of heat transfer capacity and refrigerant pressure drop of the schemes of 4-pass layout

图8 夏季工况制冷剂出口过冷度对比Fig.8 Comparison of outlet subcooling degree of refrigerant under summer conditions

图9 冬季湿工况制冷剂出口过热度对比Fig.9 Comparison of outlet superheat of refrigerants under wet conditions in winter

综合上面的分析,与夏季工况相比,冬季湿工况下扁管数组合对换热器性能影响更显著,尤其是制冷剂侧压降。在冬季湿工况下,车外换热器的制冷剂侧压降过大会导致热泵系统性能大幅下降。因此,需要首先考虑冬季湿工况下不同扁管数组合中压降较小的方案,选择各流程数对应的最佳扁管数组合方案,即二流程的18-15方案、三流程的13-11-9方案及四流程的10-9-8-6方案。

3.2 流程数对车外换热器性能的影响

对比在最佳扁管数组合下的二、三、四流程换热器和单流程换热器的换热量及制冷剂侧压降,研究流程数对车外换热器性能产生的影响。

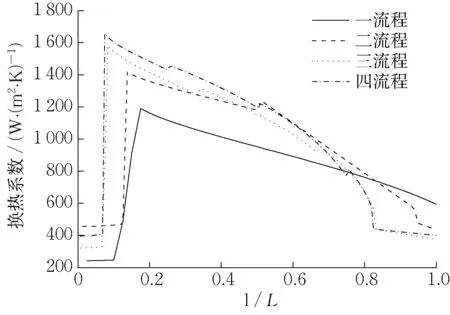

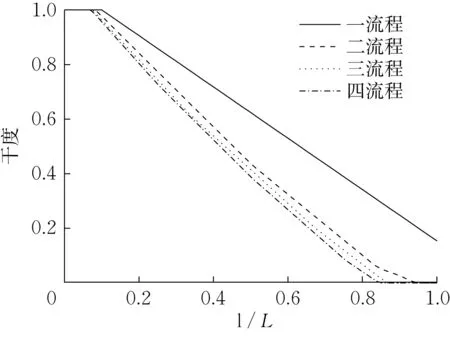

图10为夏季工况不同流程车外换热器之间的换热量和制冷剂侧压降对比;图11为换热器内部制冷剂侧的沿程换热系数,L为当前位置与总流动长度的比值;图12为沿程制冷剂干度变化。可以看出,单流程换热器的换热能力与其他3个换热器差别较大,二、三、四流程换热器换热量较单流程换热器分别提升了33.8%、35.5%和35.9%,这3个换热器的换热量之间差别很小。这是因为单流程换热器的各扁管进口制冷剂流速较低,导致其制冷剂侧换热系数较小。从图11可以看出,在制冷剂转变为过冷状态之前,单流程换热器的换热系数明显小于二、三、四流程换热器。从图12可以看出,沿制冷剂流动方向单流程换热器内的制冷剂干度始终大于二、三、四流程换热器,对应的制冷剂出口干度为0.154,尚未达到过冷。而从图8中可以看出,二、三、四流程换热器的出口制冷剂过冷度分别为10.1℃、11.3℃和11.4℃。

图10 夏季工况下不同流程对车外换热器换热量及压降影响Fig.10 Influence of flow layout in summer conditions on heat transfer capacity and pressure drop of the external heat exchanger

图11 夏季工况不同流程换热器制冷剂侧换热系数Fig.11 Heat transfer coefficient of refrigerant side along the flow with different layout under summer conditions

图12 夏季工况不同流程换热器沿程制冷剂干度Fig.12 Refrigerant quality along the flow with different layout under summer conditions

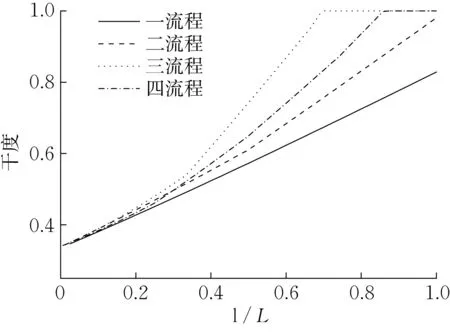

图13为冬季湿工况不同流程车外换热器之间的换热量和制冷剂侧压降对比,图14和图15分别为制冷剂沿程换热系数和干度变化。由图可以看出,随着流程数的增加,车外换热器换热量上升。相对于单流程换热器,二、三、四流程换热器的换热量分别增加30.3%、41.3%和41.7%,其中三流程换热器的换热量比二流程换热器高约8%,三、四流程换热器之间的换热量差别不大。这是因为随着流程数的增加,第一流程扁管数减小,扁管进口制冷剂流速增大,对应的换热系数较高。从图14可以看到,在4个换热器中,四流程换热器的第一流程内制冷剂侧换热系数最高。图15的结果则显示,单流程换热器和二流程换热器的制冷剂出口干度分别为0.82和0.98,均未达到过热。由图9可以看出,三、四流程换热器的出口制冷剂过热度分别为4.9℃和6.3℃。

图13 冬季工况不同流程对车外换热器换热量及压降影响Fig.13 Influence of flow layout in winter conditions on heat transfer capacity and pressure drop of the external heat exchanger

图14 冬季湿工况不同流程换热器制冷剂侧换热系数Fig.14 Heat transfer coefficient of refrigerant side along the flow with different layout under wet conditions in winter

图15 冬季湿工况不同流程换热器沿程制冷剂干度Fig.15 Refrigerant quality along the flow with different layouts under wet conditions in winter

综合图10和图13可见,流程数越大,制冷剂侧压降越高。夏季工况下二、三、四流程换热器的制冷剂侧压降相对于单流程换热器分别增加69.3%、201.1%和330.7%,三流程换热器的制冷剂侧压降约是二流程换热器的1.67倍。冬季湿工况下二、三、四流程换热器的制冷剂侧压降相对于单流程换热器分别增加91.6%、350.6%和430.9%,三流程换热器的制冷剂侧压降约是二流程换热器的2.43倍。

综合仿真结果可见,单流程换热器虽然制冷剂侧压降较小,但换热量出现了较大衰减;四流程换热器的换热量较二、三流程换热器增加幅度较小,但制冷剂侧压降却大幅提升。由此说明,单流程和四流程车外平行流换热器均不适合用于电动汽车热泵系统。二、三流程换热器换热量的差别远小于其制冷剂侧压降的差别。

3.3 系统试验结果

通过系统台架试验对比分析二、三流程换热器对热泵空调系统的性能影响,其中二流程换热器扁管数组合为22-11,三流程换热器扁管数组合为13-11-9。试验过程中只更换车外换热器试件,系统其他部件保持不变。系统台架试验工况如表5所示。

表5 系统性能测试工况Tab.5 Test conditions for system performance

图16为夏季工况下二、三流程换热器系统在不同压缩机转速下的性能对比。可以看出,随着压缩机转速的增加,2个系统的制冷量均得到提升,二、三流程换热器系统制冷量最大差别仅为3.1%,COP(coefficient of performance)差别不超过2%。背后的原因是,二、三流程换热器系统之间冷凝器的制冷剂侧压降虽有差别,但由于冷凝压力在比较高的范围内,这种差别对系统性能的影响很有限。因此,二流程换热器和三流程换热器对系统的夏季工况性能影响不大。

图16 夏季工况二、三流程换热器系统性能对比Fig.16 Performance comparison of the systems with 2-pass and 3-pass layouts under summer conditions

图17为冬季湿工况下二、三流程换热器系统在不同压缩机转速下的性能对比。可以看出,在冬季湿工况下,二流程换热器系统的制热量相对于三流程换热器系统平均高6.4%,同时二流程换热器系统的压缩机功耗也低于三流程换热器系统,导致二流程换热器系统的COP比二流程换热器系统平均高9.4%。由此可见,在冬季湿工况下,二流程换热器系统的表现优于三流程换热器系统。

图17 冬季湿工况二、三流程换热器系统性能对比Fig.17 Performance comparison of the systems with 2-pass and 3-pass layouts under wet conditions in winter

图18为冬季结霜工况下二、三流程换热器系统的性能对比。试验结果显示,二、三流程换热器系统的制热量和COP均随试验时间的推移而减小。因为随着时间的推移,车外换热器霜层不断变厚,霜层热阻逐渐增加,系统从环境中吸热的能力不断下降,系统制热量和COP随之下降。二流程换热器系统的换热量低于三流程换热器系统,最大差别为4.0%,同时车外换热器制冷剂侧压降的增加导致了压缩机功耗的增加,试验结果显示三流程换热器系统的压缩机功耗明显高于二流程换热器系统,最终导致二流程换热器系统的COP较三流程换热器系统平均高了3.0%。

图18 冬季霜工况二、三流程换热器系统性能对比Fig.18 Performance comparison of the systems with 2-pass and 3-pass layouts under frost conditions in winter

4 结论

(1)基于制冷剂非均匀分配的分布参数模型对车外换热器性能的预测精度较基于制冷剂均匀分配的模型得到了提高,其中制冷剂侧压降预测精度显著提升。在夏季工况下,2个模型对制冷剂侧压降预测的最大偏差分别为7.2%和14.2%;在冬季湿工况下,所对应预测值的最大偏差分别为10.7%和17.4%。

(2)部件仿真结果表明:单流程和四流程结构车外平行流换热器的冬夏季综合性能较差,均不适合用于电动汽车热泵系统;经流程扁管数优化后,在夏季工况下,三流程换热器的制冷剂侧压降约是二流程换热器的1.67倍,两者的换热能力差别很小;在冬季湿工况下,三流程换热器的制冷剂侧压降约是二流程换热器的2.43倍,其换热能力比二流程换热器高约8%。

(3)系统试验结果表明,在冬季湿工况下,二流程换热器系统的制热量和COP相对于三流程换热器系统分别提高6.4%和9.4%;在冬季霜工况下,二流程换热器系统相对于三流程换热器系统的COP平均提升3.0%;在夏季工况下,2个系统性能差别不大。综合以上分析结果,与三流程结构相比,二流程车外平行流换热器更适合用于车用热泵系统。

作者贡献声明:

赵兰萍:理论指导、实验研究、论文规划及修改。

鲍 国:仿真分析、论文撰写。

郑钦月:实验研究。

杨志刚:实验及计算资源提供。