LPF 胶黏剂制备及其在竹木复合集装箱底板的应用

2023-08-02虞泽威叶晓霞吴振增王淑龙赵升云

虞泽威,叶晓霞,吴振增,王淑龙,赵升云

(1.福州大学 环境与安全工程学院,福建 福州 350108;2.武夷学院 生态与资源工程学院,福建 武夷山 354300;3.福建省竹材工程技术研究中心,福建 武夷山 354300)

集装箱底板作为特种胶合板,是承载集装箱货物的关键部位[1],直接影响到货物运输的安全性,对其耐水性、弹性模量等性能有着高要求,必须采用高性能胶黏剂。近年来竹木复合材集装箱底板的发展十分迅速,竹木复合集装箱底板有着成本低、原料丰富、竹材利用率高、品质好等优点[2],但其弹性模量等力学性能相较于传统热带阔叶材底板依旧有所欠缺,且制造底板常用的酚醛树脂胶黏剂对环境有着一定的危害[3],其原料苯酚毒性大且来自于不可再生的石化资源,近年来随着原料价格的快速上涨,给室外人造板生产企业带来了很大压力[4-5]。木质素来源十分广泛,其酚类结构与苯酚类似,为替代苯酚提供物质基础,因此可以采用更加绿色环保且储量巨大的木质素部分替代苯酚制备酚醛树脂胶黏剂[6-9],具有良好的应用前景。

然而,由于木质素类胶黏剂在制备过程中存在黏度上升过快,反应终点黏度较大且难于控制,无法满足竹帘和单板浸胶工艺,导致该类胶黏剂的研究成果在竹木复合集装箱底板的应用较少。通过添加来源于碱法制浆黑液的毛竹木质素部分替代苯酚,采用两步共聚法分步投加甲醛和二次加水等关键控制技术,优化探索更加适合集装箱底板用胶需求的LPF 胶黏剂制备工艺,并将其应用于竹木复合集装箱底板,以解决常用酚醛树脂胶黏剂胶层固化脆而硬,不利于提高板材弹性模量的实际问题,为拓展木质素酚醛树脂的应用提供一种新途径。

1 试验材料与方法

1.1 试验材料

碱法制浆黑液中提取的毛竹木质素(纯度≥40%)为三明市缘福生物质科技有限公司生产(三明,中国),PF 胶黏剂购于福建大庄竹业科技有限公司(建瓯,中国),氢氧化钠、苯酚购于上海麦科林生化科技有限公司,甲醛购于国药集团化学试剂有限公司(上海,中国),辐射松面板、横向橡胶木单板、径向长竹帘等均为福建和其昌竹业有限公司提供(永安,中国)。

1.2 LPF 的制备

(1)制备工艺:采用两步共聚法制备LPF 胶黏剂。其中:苯酚和甲醛摩尔比为1∶1.5,NaOH 固体质量为苯酚、木质素和甲醛总质量的4.5%。在三口烧瓶中分别加入一定量的木质素粉末和39.2 g 苯酚,开动搅拌器,温度控制在50 ℃;加入第一次甲醛溶液(质量分数37%)和NaOH 水溶液(30%)和20 g 的水,待温度稳定,将温度升至90 ℃后,反应40 min,加入第二次甲醛溶液和一定量的水,反应40 min,出料。

(2)实验设计:探究甲醛投料比、二次加水量和木质素替代率三个因素对胶黏剂的性能影响,各因素水平分别为:甲醛投料比(质量比)为5∶5、4∶6、3∶7、2∶8;二次加水量(苯酚质量的百分比,苯酚质量为39.2 g)为15%、40%、50%、65%、75%;木质素替代率(木质素与苯酚质量之比)为10%、20%、25%、30%、35%。

对照组则采用一步法加甲醛制备LPF 胶黏剂。在反应的初期一次性加入所需的甲醛(质量分数37%),各药品的用量与两步共聚法用量相同。

1.3 竹木复合集装箱底板的制备

采用优化后甲醛投料比3∶7、二次加水量75%、木质素替代率30%的条件制备胶黏剂,并应用于制备竹木复合集装箱底板。具体制备工艺如下:

将木质素酚醛树脂的固含量调配为30%的浸胶液,再与面粉进行互配,酚醛树脂胶与面粉的质量比为10∶1。竹帘(5%含水率)浸泡于固含量为30%的改性木质素酚醛树脂浸胶液中5 min,确保竹帘能完全浸透。对橡胶木单板两面进行涂胶,单板裁剪长宽尺寸为60 cm×40 cm,施胶量在352.6 g/m2。对浸胶好的竹帘和涂胶好的单板进行晾晒或烘干,此时含水率在8%~10%之间,按19 层集装箱底板组坯,组坯顺序为辐射松面板、横向橡胶木单板、三层径向长竹帘、横向橡胶木单板、纵向橡胶木单板、五层径向长竹帘、纵向橡胶木单板、横向橡胶木单板、三层径向长竹帘、横向橡胶木单板、辐射松面板。最后进行热压,设备压力设定8.65 MPa,热压温度140 ℃,热压时间25 min,冷却至80 ℃卸压出板。

1.4 测试与表征

1.4.1 LPF 性能测试

木质素酚醛树脂的黏度、pH 值、密度、固含量、游离甲醛含量、浸渍剥离性能均按照GB/T 14074—2017《木材工业用胶黏剂及其树脂检验方法》进行测定。每个性能指标的测试样品数量均为5 组。

1.4.2 LPF 胶合强度测试

由于传统的酚醛树脂测试方法常用桉木单板,而竹材不易制成单板,不能够很好的反应胶黏剂应用在竹材上的胶合强度,所以实验采用一种新颖的胶合强度测试方法。

(1)原理,在适当条件下,用拉力机在试样上赋予一定的拉力,通过观察试样的黏合层的变化及显示的数值,最终获得样品的黏结程度大小及对样品的黏结强度通过测试加以体现。

(2)试样,长10 cm,宽2.0 cm,高0.3 cm,含水率为8%~10%。

(3)施胶量,根据280 g/m2对试样进行正反涂胶,人工操作。

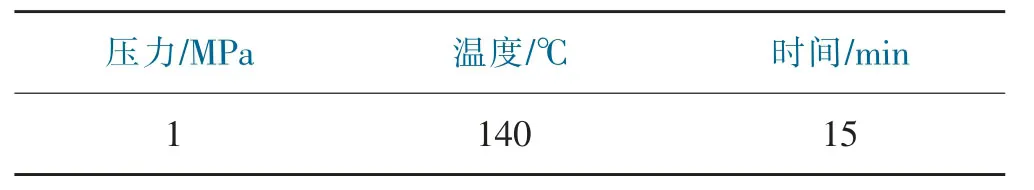

(4)实验室用到的热压板的热压条件如表1 所示。

表1 胶合板的热压条件Tab.1 Hot pressing conditions of plywood

(5)实验室用到的测试样条的加工规格示意图如图1 所示。

图1 拉伸检测样品示意图Fig.1 Schematic diagram of tensile test sample

试样的剪切强度计算式为:

式中:τ 为胶层剪切强度,MPa;Pmax为最大载荷,单位N;b 为试样测试面宽度,单位mm;l 为试样测试面长度,单位mm。

(6)胶合强度指标的测试样品数量为5 组。

1.4.3 竹木复合集装箱底板性能测试

竹木复合集装箱底板弹性模量、静曲强度等性能均按照GB/T 17657—2013《人造板及饰面人造板理化性能试验方法》进行测定。每个性能指标的测试样品数量均为5 组。

1.4.4 红外光谱仪(FT-IR)分析

采用美国赛默飞Nicolet 330 型红外光谱仪,扫描范围4000~400 cm-1,分辨率4 cm-1。

1.4.5 差示扫描量热仪(DSC)分析

采用德国NETZSCH DSC214 型差示扫描量热仪,扫描温度范围20~200 ℃,升温速率为10 ℃/min,氮气气氛,气体流速为20 mL/min。

1.4.6 扫描电子显微镜(SEM)分析

采用泰思肯Vega 3SBH 型扫描电子显微镜,加速电压20 kV,采用离子溅射仪对样品进行喷金处理。

2 试验结果与分析

2.1 甲醛投料比对LPF 性能的影响

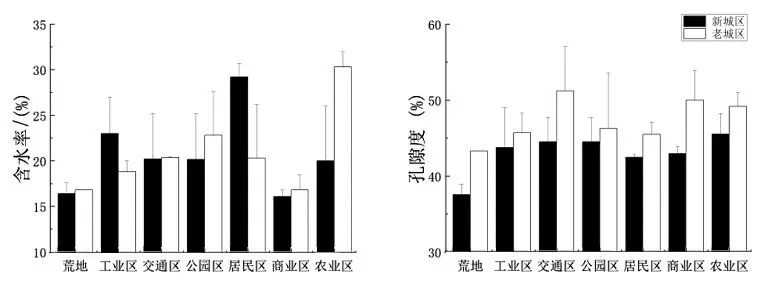

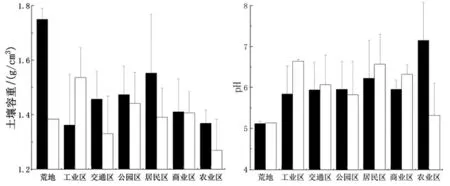

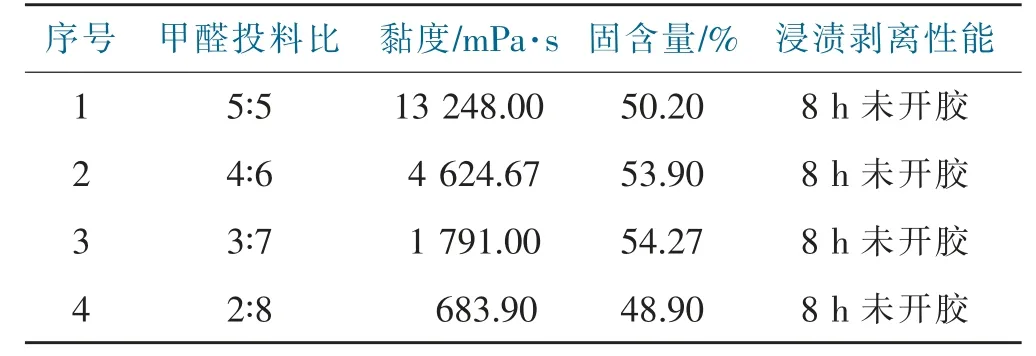

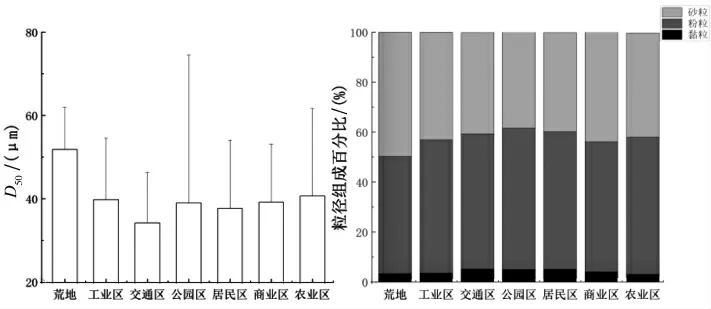

两步共聚法甲醛投料比对LPF 胶黏剂的黏度有显著影响。由表2,图2 可知,随着第一步甲醛投加量的减少,LPF 的黏度大幅度降低,当甲醛投料比为2∶8时,黏度达到最小值683.9 mPa·s。说明反应第一阶段只需投加少量的甲醛,因为这一阶段主要为酚核上的羟甲基化[10]和一部分的缩聚反应,第一阶段甲醛比例过高使羟甲基化反应充分之余进行相当一部分的缩聚反应,导致第二阶段加入甲醛后缩聚反应程度过深,黏度过高。另一方面,甲醛投料比对胶合强度和固含量有一定影响。当甲醛投料比为3∶7 时,胶合强度和固含量均上升至最大值6.14 MPa 和54.27%,说明第一阶段投入的甲醛量能保证羟甲基化反应充分且不会影响后续的缩聚反应。甲醛投料比为2∶8 时,胶合强度和固体体积分数均下降至最小值4.8 MPa 和48.9%,这可能是第二次加甲醛的量过多抑制了缩聚反应,导致胶合强度和固含量下降。在实验条件下,最优甲醛投料比选取3∶7,此时的胶合强度达到最大值6.14 MPa。所有实验样品的浸渍剥离性能均能达到GB/T 17657—2013Ⅰ类指标要求。

图2 甲醛投料比对LPF 胶黏剂胶合强度的影响Fig.2 Effect of formaldehyde feeding ratio on bonding strength of LPF adhesive

表2 甲醛投料比对LPF 胶黏剂性能的影响Tab.2 Effect of formaldehyde feed ratio on properties of LPF adhesive

2.2 二次加水量对LPF 性能的影响

由表3,图3 可知,随着二次加水量的增加木质素酚醛树脂的黏度大幅度下降,而固含量下降不明显。当用水量为75%时,黏度和固含量降至最小值205.5 mPa·s 和44.57%,说明水的加入稀释酚醛树脂,从而起到降低黏度和固含量的效果。当加水量为40%时,胶合强度有略微上升达到最大值10.48 MPa,说明水的添加抑制后期的缩聚阶段,避免聚合度过高,当加水量为75%时,胶合强度略微下降至10.14 MPa,过多的水使缩聚反应不够充分,从而降低胶合强度。在实验条件下,用水量为40%的胶合强度虽然达到最大值10.48 MPa,但黏度为649.9 mPa·s 不符合国家标准。综合考虑,最优用水量选取75%,此时的黏度205.5 mPa·s符合国家标准,胶合强度达到10.14 MPa,较未加水时的胶合强度6.14 MPa 提高65.15%。所有实验样品的浸渍剥离性能均达到GB/T 17657—2013Ⅰ类标准。

图3 第二次加水量对LPF 胶黏剂胶合强度的影响Fig.3 Effect of second water addition on bonding strength of LPF adhesive

表3 加水量对LPF 胶黏剂性能的影响Tab.3 Effect of water addition on properties of LPF adhesive

2.3 木质素替代率对LPF 性能的影响

由表4,图4 可知,随着木质素替代率(木质素替代苯酚的质量比)的增加,胶黏剂的黏度、胶合强度和游离甲醛体积分数均呈上升趋势。当木质素替代率为35%时以上指标均达到最大值,分别为2962 mPa·s,10.17 MPa和1.1%。这是因为天然植物细胞壁中,纤维素起到骨架作用,木质素则像胶黏剂,分布在纤维周围,起到黏结和填充作用[11],本身具有一定活性官能团参与酚醛树脂的合成反应会提高胶黏剂的黏性,且木质素属酚类聚合物[12],可增加胶黏剂的韧性[13-14],从而胶合强度逐渐增加。当替代率超过35%,胶合强度的测试方法将不在适用,因为此时胶黏剂黏度过大,无法渗透竹材,不能在竹材和竹材之间形成连续稳定的胶层。此外,由于木质素的反应活性低于苯酚,所以随着木质素添加量的增加,甲醛不能充分的参与羟甲基化,导致游离甲醛体积分数增加。木质素添加量≤25%时,固含量均高于纯酚醛树脂,而超过25%时,固含量均小于纯酚醛树脂,这可能是因为木质素的反应活性低于苯酚[15],过多的木质素会使甲醛不能充分的参与反应,剩余的甲醛在反应的过程中挥发,导致固含量下降。在实验条件下,所有的LPF 胶黏剂的pH 值均在10.38~11.16 之间,密度都比较接近。最优木质素替代率为30%,此时的胶合强度达到10.14 MPa,其他指标均符合GB/T 17657—2013Ⅰ类标准。

图4 木质素替代率对LPF 胶黏剂胶合强度的影响Fig.4 Effect of lignin to phenol ratio on the bonding strength of LPF adhesives

表4 木质素替代苯酚的比例对LPF胶黏剂性能的影响Tab.4 Effect of lignin replacing phenol ratio on properties of LPF adhesives

2.4 甲醛分步投加对LPF 反应过程黏度变化的影响

在不同反应时间下,甲醛分步投加对PF 黏度的变化的影响见图5。木质素酚醛树脂在制备的初始阶段一次性加入甲醛会导致黏度剧烈上升并难以控制。而经过优化后的两步法投加甲醛,制备木质素酚醛树脂的过程中黏度上升缓慢且平稳,在40~50 min 黏度有所下降是因为此时第二次加入水。反应终点黏度容易控制在200 mPa·s 左右,可以满足集装箱底板浸胶要求。

图5 甲醛分步投加对LPF 反应过程黏度变化的影响Fig.5 Effect of formaldehyde addition on viscosity change in LPF reaction process

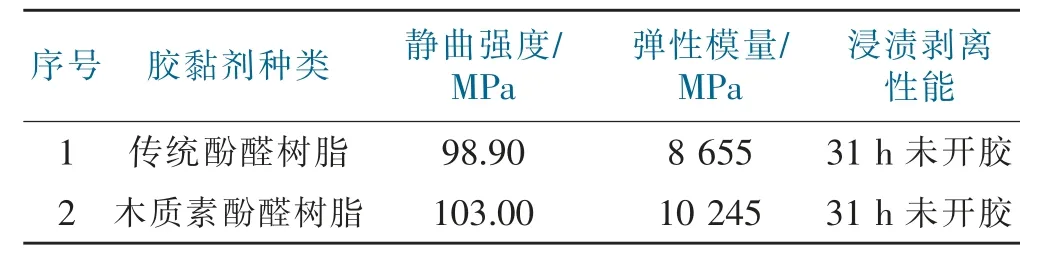

2.5 集装箱底板性能分析

由表5 可知,木质素酚醛树脂制备的集装箱底板的弹性模量和静曲强度均高于传统酚醛树脂制备的集装箱底板,静曲强度由98.9 MPa 上升至103.0 MPa,弹性模量由8655 MPa 上升至10245 MPa,提高了18.37%。说明木质素的添加增强胶黏剂的韧性,有利于提高竹木复合集装箱底板的弹性模量。由图6 可知,采用传统酚醛树脂制备的集装箱底板在断裂时,均存在大面积明显的胶层断裂,表明在外力作用下,胶层首先发生断裂,脆性较强;而采用木质素酚醛树脂制备的集装箱底板均为内部竹帘和橡胶木单板断裂,无明显胶层断裂,说明胶层所能承受的外力更大,进一步说明胶层韧性更强。

图6 不同胶黏剂制备的集装箱底板的断裂情况:(a)、(b)和(c)木质素酚醛树脂;(d)、(e)和(f)传统酚醛树脂Fig.6 fracture of container bottom plate prepared with different adhesives after elastic modulus test :(a),(b) and (c) traditional phenolic resins;(d),(e) and (f) lignin phenolic resins

表5 胶黏剂种类对竹木复合集装箱底板性能的影响Tab.5 Effects of adhesives on the performance of bamboo-wood composite container floor

2.6 木质素酚醛树脂机理分析

2.6.1 红外光谱仪(FT-IR)分析

L、PF、LPF 的FTIR 光谱如图7 所示,L 在1110 cm-1附近出现明显的醚键的C-O 伸缩振动峰,而PF、LPF在此处的峰明显较弱,说明醚键链接是木质素基本单元主要的链接方式。LPF 和PF 的特征吸收峰大致相似,典型的特征吸收峰包括3425 cm-1羟基伸缩振动峰;2844 cm-1甲氧基的C-H 伸缩振动峰,1590 cm-1苯环的骨架伸缩振动峰;1456 cm-1甲基或亚甲基伸缩振动峰[16],FTIR 光谱证明木质素能够替代苯酚参与酚醛树脂的合成反应,且合成的木质素酚醛树脂结构与传统酚醛树脂并无明显变化。

图7 木质素、LPF 和PF 的FT-IR 图谱Fig.7 FTIR spectra

2.6.2 差示扫描量热仪(DSC)分析

30%木质素酚醛树脂和传统酚醛树脂的DSC 曲线如图8 所示。由图可知,PF 的放热峰出现在80.5 ℃左右,LPF 的放热峰在55.5 ℃左右,相较于PF 的放热峰向低温方向移动,说明LPF 的固化温度比PF 要低,更容易在较低的温度下发生固化反应,放热峰的出现是由于羟甲基与苯酚缩聚生成亚甲基键或羟甲基与羟甲基缩聚生成醚键[17],说明木质素能够发生羟甲基化并进行后续的缩聚反应,且在一定替代率下反应更容易进行。LPF 在145 ℃附近出现了第二峰,这可能是因为醚键在树脂后期加热固化过程中,在较高温度下会脱去一分子甲醛而成为亚甲基键[18]。

图8 30%LPF 和PF 的DSC 曲线Fig.8 DSC curves

2.6.3 扫描电子显微镜(SEM)分析

图9(a)和(b)分别为竹木质素固体颗粒在不同放大倍率下的电镜图,由电镜图可看出碱法制浆黑液浓缩干燥提取的毛竹木质素有着类似球体的镂空结构。(c)和(d)分别为纯PF 树脂和30%LPF 树脂的断面图,可通过断面结构来确定木质素是否能够替代苯酚参与酚醛树脂的合成反应,由图可见纯PF 树脂和LPF 树脂断面均没有出现木质素类球形结构,说明木质素成功参与反应,并不是游离于酚醛树脂。纯PF 树脂断面较为光滑,表面凸起物较少,表明脆性强,而LPF 树脂断面粗糙,具有大量凸起物,进一步说明一定量木质素的添加能够改善酚醛树脂胶的韧性。

图9 SEM 微观形貌Fig.9 SEM morphology

3 结论

(1)在木质素替代率为30%、二次加水量为30 g、甲醛投加比为3∶7 的实验条件下,制备的LPF 胶黏剂反应终点黏度容易控制且符合国家标准。其与竹材的胶合强度达到10.14 MPa,相比于市面上的传统酚醛树脂提升37.21%;制备的竹木复合集装箱底板的弹性模量达到10245 MPa,相比于传统酚醛树脂提升18.37%。

(2)FTIR 分析表明木质素很好的参与酚醛树脂的反应;DSC 分析表明木质素的加入能够改善酚醛树脂的固化特性;SEM 分析表明碱法制浆黑液提取的毛竹木质素有着镂空的球形结构,且木质素有助于改善酚醛树脂的韧性。

(3)综合以上研究结果,采用两步共聚法分步投加甲醛和二次加水工艺,可有效抑制LPF 反应过程黏度快速上升。木质素在酚醛树脂的合成过程中部分替代苯酚,在碱性条件下先与第一阶段的甲醛发生羟甲基化反应,并进一步协同苯酚与甲醛通过缩聚反应,最终合成结构更加紧实的木质素酚醛树脂,其韧性相对于传统酚醛树脂有明显改善,更有利于提高竹木复合集装箱底板的弹性模量。