基于SSiC-M120D配副的不同表面形态构筑下磨损性能分析

2023-08-01张伟政孙月月徐理善丁雪兴

张伟政,孙月月,徐理善,丁雪兴

(1. 兰州理工大学 石油化工学院,甘肃 兰州 730050;2. 兰州理工大学 温州泵阀工程研究院,浙江 温州 325105)

机械密封的工作状态与关键零部件的耐磨损性能密切相关[1-2],摩擦副在正向压紧力的作用下一直处于边界润滑状态,因此,动静环的摩擦磨损问题是不可避免的[3].

目前的机械密封在常压或快速密封阶段的摩擦副常用石墨与碳化硅配对材料,而此种软对硬的配对方式由于强度和极限PV值(密封失效时,达到的最高值)较低,不利于在极端条件下长期有效地维持润滑,己不能满足上述机械或摩擦学性能[4-6]. 国内外专家已开展了图案化织构、表面涂层和薄膜等方面的研究[7-9].表面微槽可以产生动压效应,提升端面的承载能力,减小摩擦副的黏着磨损,改善端面摩擦状态[10]. 王建磊等[11]对机械密封端面动压槽进行了槽型设计和参数优化,较好的动压效应可以有效减少磨损和密封泄漏情况. Li等[12]利用激光在铜表面加工1种新型的表面微凹槽阵列,无织构和织构样品的摩擦试验表明表面纹理有助于减少磨粒磨损和黏着磨损,显著降低了摩擦系数,织构密度占13%时,摩擦系数仅为无织构表面的1/2. 另一方面,金刚石薄膜由于良好的耐磨和致密性成为新的研究热点[13-16],被大量应用在材料喷涂方面,膜层交互,增强了基体承载能力,使镀膜表面耐磨性强,磨损量低. Wang等[17]在机械密封摩擦副上制备了1种含纳米尺度的耐磨防护涂层,研究表明该摩擦副具有较低摩擦系数,适合用于低温环境. Sharma等[18]研究发现UNCD (超纳米金刚石)薄膜与SSiC (碳化硅)球主要发生黏附摩擦,且表面磨痕的成形较稳定,UNCD薄膜与碳化硅球滑动时,碳原子可增加滑动面的黏附力. Guo等[19]采用热丝法制备了金刚石涂层的机械密封环,研究了涂层与不同材料配对下的极限PV值,PCD (聚晶金刚石)/SSiC配对时压力最高可到42.31 MPa,在降低摩擦系数的同时改善了端面耐磨性能. 目前对于金刚石镀膜的研究方法较多,热丝CVD法(化学气体或蒸汽在基质表面反应合成涂层或纳米材料的方法)由于操作便捷、镀膜效果优异得到大量应用[20],但针对结构化图案槽型与金刚石薄膜的复合造型协同作用机理深入研究较为罕见.

因此,本文中结合表面微纳织构与薄膜的优点,创新性提出表面微纳图案与金刚石薄膜的耦合构筑,并利用激光烧蚀与热丝CVD镀膜技术形成SSiC表面复合构型;随后在摩擦磨损试验机上对比研究3组摩擦副配对下的摩擦行为和磨损状态,探寻摩擦系数、温升和磨损率的变化规律以及对偶表面磨损形貌;紧接着,通过扫描电子显微镜(SEM)、EDS能谱(能谱仪)、拉曼光谱和X射线衍射仪(XRD)深入剖析结构化图案槽型与金刚石薄膜的复合构型协同作用机理,揭示摩擦接触界面的磨损机理.

1 试验介绍

1.1 试验方案设计

本次试验分为3组,A1组配对方式:碳化硅/石墨(SSiC/M120D);A2组配对方式:金刚石薄膜+碳化硅基体/石墨(SSiC-D/M120D);A3组配对方式:螺旋槽与金刚石薄膜复合+碳化硅基体/石墨(SSiC-DC/M120D).研究以上3组摩擦副在定工况下的摩擦系数和温升,计算磨损率,并观察对偶材料的磨损表面形貌,进而表征摩擦副磨损表面的内部微观组织结构、EDS能谱、拉曼光谱和XRD衍射能谱. 具体试验条件和说明列于表1中.

1.2 试验样件

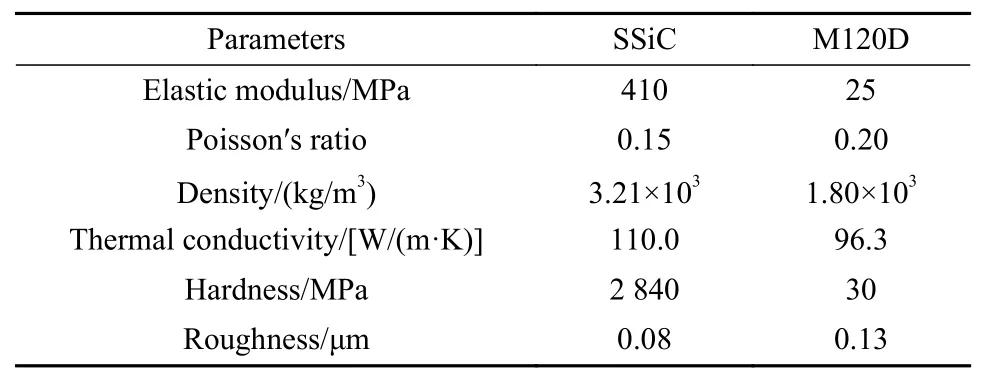

试验用摩擦副材料由宁波付而肯科技有限公司加工完成,其中上试样采用密封面外径Φ28 mm、内径Φ20 mm的石墨(M120D),表面粗糙度Ra≤0.2 μm;采用无压烧结方法烧结而成,制备试验所需的下试样SSiC,试样尺寸为Φ43 mm×9 mm. M120D和SSiC的材料性能参数列于表2中.

表 2 材料物性参数Table 2 Physical parameters of materials

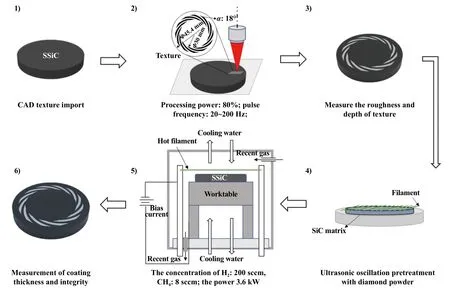

1.2.1 试样槽型雕刻和金刚石薄膜制备

加工槽型的质量将直接影响织构的作用效果,在本研究中,采用数控系统来驱动激光器,脉冲频率大于20 kHz. 根据机械密封表面织构的优化性能[11],设计螺旋槽织构,具体参数为内径Φin=30 mm、外径Φout=38 mm、螺旋角α=18°、槽数n=12. 然后,将织构图案导入到激光打标机中,通过激光在动环表面上雕刻螺旋槽如图1所示. 织构的深度和粗糙度通过激光频率、速度、功率和线宽等来控制. 具体步骤如下:

A. 在80%的恒定激光功率下,进行循环雕刻,使螺旋槽深度h≥6 μm.

B. 将功率减小至50%,对织构槽区域进行二次精加工,改善沟槽区域的表面形貌,使槽底粗糙度满足加工精度.

C. 将功率进一步降低至20%,对凹槽织构表面进行清理,修复凹槽与非凹槽处的边缘毛刺,确保试样表面的光洁度.

D. 用超声波清洗机清洗织构环,并放入烘干炉中,去除表面水分.

根据试样检测和试验所需,选用2个SSiC试样和2个雕刻螺旋槽织构的SSiC试样作为衬底进行镀膜,采用金刚石粉超声震荡预处理方法对SSiC衬底进行预处理,沉积前先用丙酮超声清洗去除衬底表面的有机物,然后用去离子水清洗,随后放入直径为 200 nm的金刚石粉和乙醇的悬浊液超声震荡 30 min,然后用丙酮和去离子水超声清洗,最后用氮气枪吹干备用.利用热丝化学气相沉积法在SSiC试样表面沉积纳米金刚石薄膜,在沉积开始前,先将真空腔体的压力抽至 3×10-1Pa以下,保持腔室内温度为860 ℃. 将功率调至3.6 kW,气压2.0 kPa,其中反应气体的流量H2为200 sccm (标准毫升每分钟),CH4为8 sccm,沉积时间为8 h,沉积结束后取出样品. 然而,结晶良好的大颗粒金刚石薄膜可能会导致表面粗糙,不利于机械密封实际应用. 采用机械研磨抛光技术,将镀膜金刚石颗粒的边缘和角落被切掉并磨平.

Fig. 1 Laser grooving and hot filament CVD coating technology on the surface of test sample图 1 试验样件表面激光刻槽和热丝CVD镀膜技术

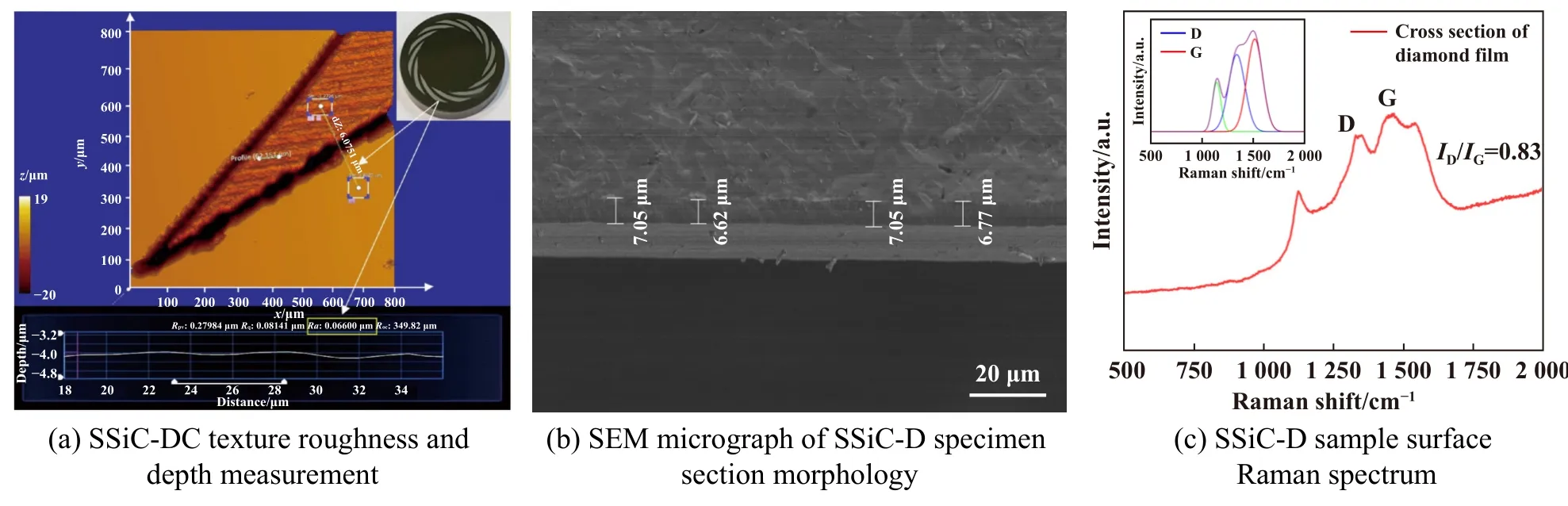

1.2.2 试样测试和表征

选取制备好的镀金刚石薄膜碳化硅试样(SSiC-D)和螺旋槽织构复合金刚石薄膜碳化硅试样(SSiC-DC)各1个,利用三维形貌仪扫描试样织构区域的表面形貌轮廓,测量螺旋槽织构的槽深为6.08 μm,如图2(a)所示,满足加工槽型的深度要求. 对于织构的沟槽区域测量的局部表面形貌平均表面粗糙度范围控制在0.02~0.1 μm之间. 为了检测试样镀膜效果,制备时将SSiC-D试样垂直切开,观察试样截面的显微结构照片,如图2(b)所示,可以看到金刚石沉积层与SSiC基体的界面结合良好,测量薄膜层的平均厚度约为7 μm.从而可知,薄膜沉积厚度完全覆盖到织构,判断金刚石薄膜已经沉积到槽底,根据对螺旋槽槽底部的粗糙度测量可知薄膜在槽区和非槽区的覆盖较完整. 进一步对试样表面进行拉曼光谱测试,如图2(c)所示,在500~2 000 cm-1范围内出现了典型的金刚石薄膜特征峰. 利用峰值分析方式进行基线处理,继而通过Gaussian函数分峰拟合,根据拉曼分谱图计算得到D峰和G峰的峰强度分别为20 209.8和24 278.2,得出薄膜表面ID/IG为0.83.ID/IG越大意味着薄膜具有更高的石墨化程度,反应出碳原子晶体的缺陷程度越小.

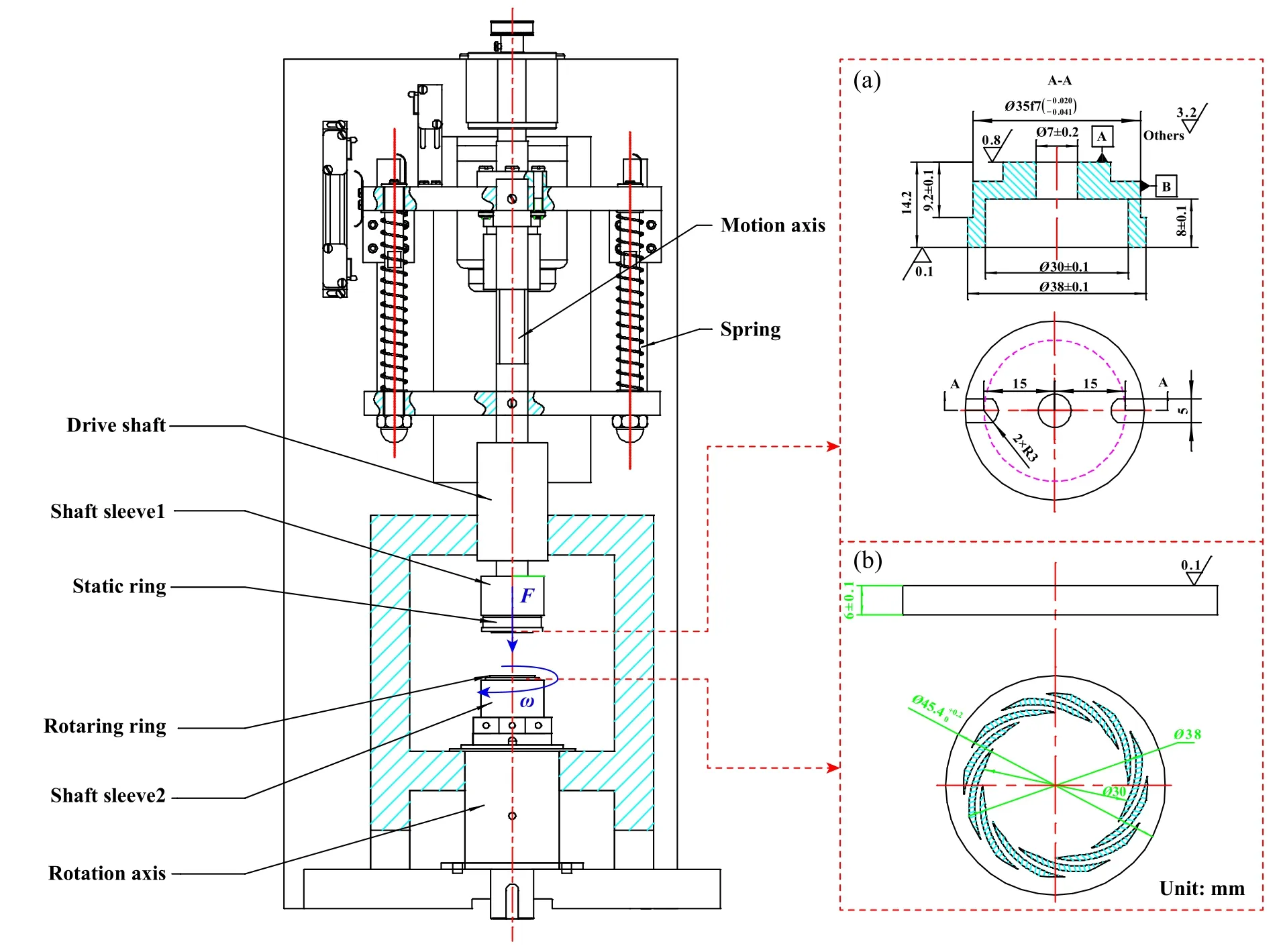

1.3 摩擦试验装置

本试验中使用的摩擦磨损试验机(MMU-5G型)为旋转接触式摩擦试验机,如图3所示. 其中,图3(a)和(b)所示分别为动、静环的安装尺寸图. 密封摩擦副的上试样承载,下试样旋转,形成面面接触下的旋转摩擦,模拟机械密封动、静环的运行状态. 试验每秒钟记录1次摩擦系数、摩擦扭矩、温度、端面载荷力及动环转速等参数的变化,并通过测试软件实时保存. 其中摩擦系数由试验过程中扭矩转化获得;端面温度通过温度传感器读取动环端面实时温度.

Fig. 2 Texture test and coating test of sample图 2 试样织构检测和薄膜测试

Fig. 3 Friction test device: (a) static ring mounting dimensions; (b) moving ring mounting dimensions图 3 摩擦试验装置:(a) 静环安装尺寸;(b) 动环安装尺寸

1.4 试验流程

本次试验从样件的制备、检测、测试和分析流程如图4所示,具体分为以下的步骤:

1) 利用激光雕刻机在SSiC表面加工螺旋槽;

2) 分别在SSiC和螺旋槽SSiC表面镀金刚石薄膜;

3) 检测试样的表面粗糙度、平面度和织构深度,用三维形貌仪和扫描电子显微镜(SEM)观测试样表面形貌,共聚焦显微拉曼光谱仪扫描金刚石薄膜表面,确保槽型精度与和金刚石薄膜的完整性;

4) 试验开始前对试样摩擦表面用无水乙醇清洗并烘干处理,用分析天平获得试样的初始重量;正确安装上、下试样;

5) 在试验机上输入初始转速,并加载试验载荷,设定运行时间后开始试验,记录实时试验数据;

Fig. 4 Test flow图 4 试验流程

6) 每组试验结束,先保存试验数据,然后拆下试样,进行清洗、烘干. 对试样称重并记录磨损量的变化情况;试样的磨损率 ωc可由每次试验前后的磨损量转化,如下式所示:

其中, Δm为磨损量; μ 为摩擦系数;Ff为摩擦力;Lc为滑行距离;mc1为试验前试样质量;mc2为试验后试样质量;vc为试样环线速度;t为摩擦副运行时间;F为端面载荷力.

7) 试验结束后进行测试和分析:用UP-Lambda三维形貌仪、Regulus SU8230扫描电子显微镜(SEM)和能谱仪(EDS) 观察摩擦副的表面损伤情况和磨痕表面的成分;利用X射线衍射仪(XRD,D8 davinci;Bruker)和共聚焦显微拉曼光谱仪(Raman;inVia,Renishaw)表征其磨痕的物相组成和化学结构.

2 试验结果分析

2.1 摩擦学性能研究

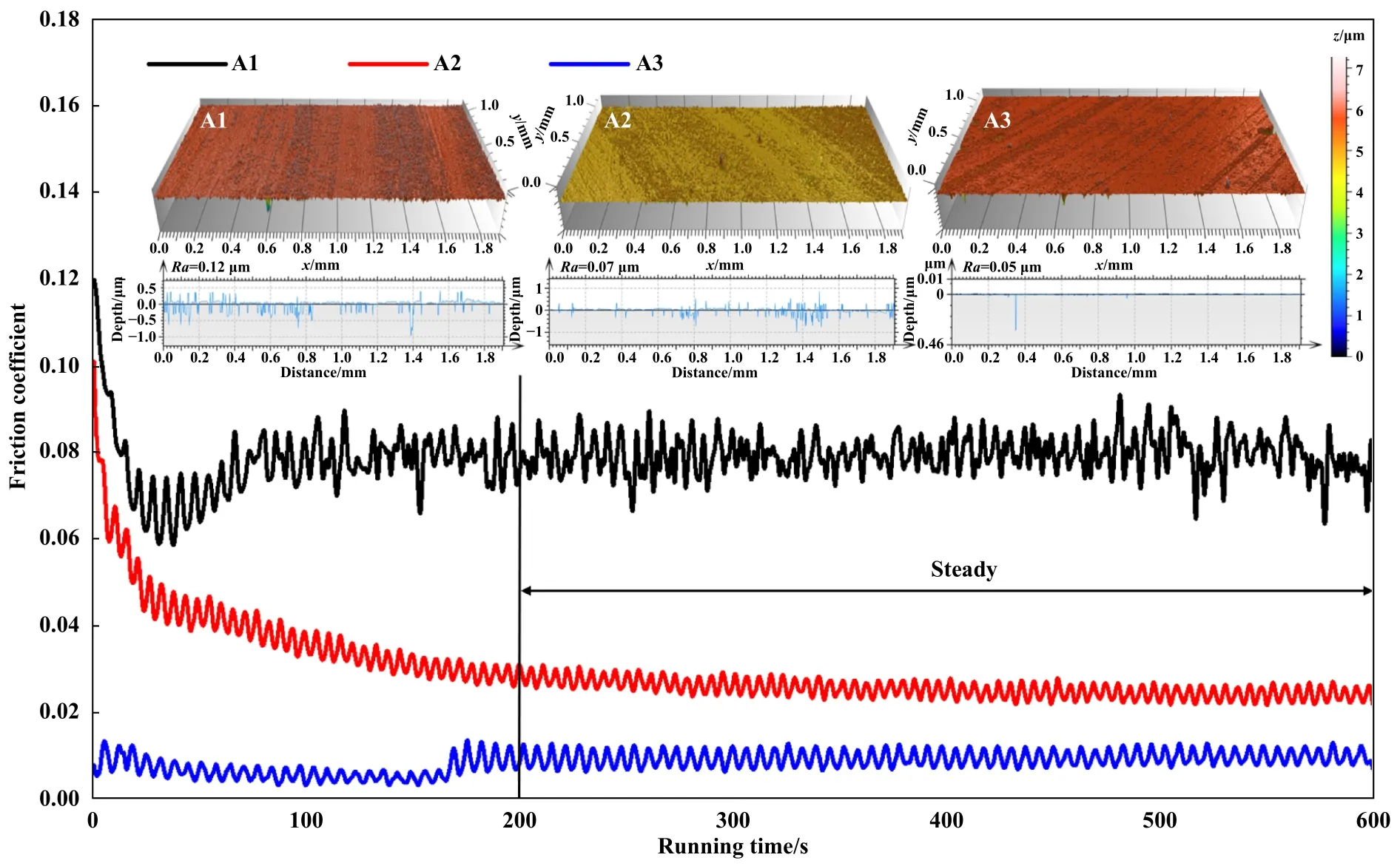

图5所示为载荷900 N、转速1 250 r/min工况下,A1、A2和A3摩擦副的实时摩擦系数随滑动时间的变化曲线. 由图5可知,3组摩擦副摩擦系数的变化趋势相似,可分为2个阶段:在启动阶段(0~200 s),由于材料表面的粗糙度较高,接触面积较小,摩擦系数在0.1左右且波动幅度较大;稳定阶段(200~600 s),A2和A3的平均摩擦系数分别为0.026和0.01,相较于A1的0.078,分别下降了66.6%和87.2%,说明在同一工况下,金刚石薄膜显著改善了摩擦副的端面受损程度,使 A2和A3摩擦副的摩擦系数比A1明显降低.

进一步观察发现,A1的摩擦系数在稳定阶段的波动程度更大,结合试验后SSiC、SSiC-D和SSiC-DC试样磨痕区域的三维形貌照片可知,A1摩擦副表面出现最为严重的摩擦损伤,且根据二维粗糙轮廓曲线测得的表面平均粗糙度高达0.12,而A2和A3的粗糙度都远小于A1的,说明金刚石薄膜的样品由于镀膜层的粗糙度更低,表面更平整,形成的润滑效果也较好,使得摩擦副接触面间的咬合作用减弱,摩擦系数明显下降.通过对比3种摩擦副的摩擦系数变化和形貌照片可知,A3摩擦副的摩擦系数最小且稳定时的波动也最小. 因为A3在A2基础上增设了表面螺旋槽织构,与金刚石薄膜形成复合构型,有效提升了摩擦副端面的承载能力,同时凹槽有利于存储磨屑,防止磨粒磨损进一步演变为三体磨损,降低了摩擦副表面的黏着磨损.另一方面,在周向旋转过程中,槽内磨屑随着螺旋线不断流动,避免长时间堆积和损伤,防止对偶材料发生摩擦振动. 由此可知,A3组合具有最优减摩效果.

Fig. 5 Variation curve of real-time friction coefficient of different friction pairs with sliding time图 5 不同摩擦副实时摩擦系数随滑动时间的变化曲线

Fig. 6 Variation curve of real-time temperature of different friction pairs with sliding time图 6 不同摩擦副实时温度随滑动时间的变化曲线

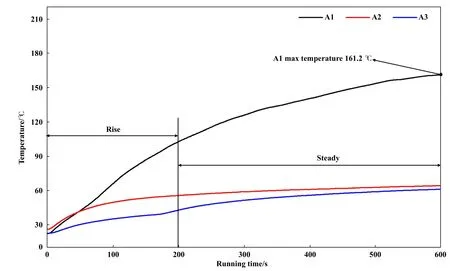

图6 所示为载荷900 N、转速1 250 r/min工况下,A1、A2和A3的端面温度随滑动时间的变化曲线. 从图6中可知,3组摩擦副端面温度都逐渐增大,其中A2和A3试样的表面温度最早趋于平衡,且最高温度仅为64.3和61.2 ℃;而A1表面的温升达到161.2 ℃,且在每个滑动阶段的温升速率都是最大的. 滑动初期(0~200 s),A1试样的温升幅度达到355.65%,说明在同种工况下,A1摩擦副表面由于粗糙度较大,接触界面在相对运动时,微凸体间的机械咬合作用更强,摩擦产生的热量短时间内不易扩散,导致温升较大. 通过对比3组摩擦副温度曲线变化,可以看出镀膜后A2和A3端面间的温升速率相较于A1都有明显下降,在稳定阶段(400~600 s),A2和A3三维温升率仅为5.41%和9.29%,摩擦副端面影响得到了有效控制,尤其在滑动初期(0~200 s),A3摩擦副温升最小,仅为20.8 ℃,说明槽区的织构结构也更容易加快热量传递和扩散,对摩擦副的热耗散起到积极作用.

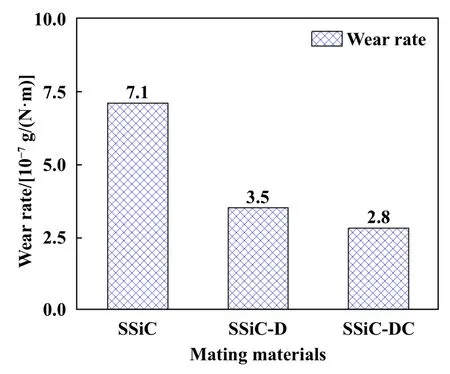

图7所示为A1、A2和A3的磨损率变化图,从图7中的数据对比后可知,在稳定摩擦阶段,A1的磨损率为7.1×10-7g/(N·m),而A2和A3的磨损率较A1的分别下降了53.52%和60.56%. 由此可知,镀膜后的A2和A3摩擦表面形成了转移膜,使其保持较低的摩擦系数,进一步降低了磨损率. 而A3在A2基础上具有流体动压槽,A3磨损率最小,仅为2.8×10-7g/(N·m),这表明表面微织构进一步改善了摩擦表面的散热,提高材料的硬度和剪切强度,有助于缓解摩擦副在摩擦区域的机械作用,摩擦表面的金刚石薄膜和织构中磨粒碎屑组成润滑体系具有更好的减摩抗磨性能,可以有效减少CVD金刚石薄膜的摩擦磨损并延长其使用寿命.

综上所述,镀膜后的A2和A3摩擦副的摩擦系数仅为0.026和0.01,较A1下降了66.6%和87.2%,端面温升为64.3和61.2 ℃,较A1的端面温升下降了60.11%和62.03%. 镀金刚石薄膜A2和A3的摩擦系数和温升速率都远远低于A1,起到了明显的减摩效果,同时能有效控制摩擦副表面温升. 进而结合3组摩擦副的磨损率变化研究,发现A3的磨损率最小,较A1下降了60.56%,较A2下降了15.15%,说明A3的配对方式具有最优的摩擦学性能,金刚石薄膜对于端面的摩擦损伤起到积极作用,且端面的螺旋槽织构复合金刚石薄膜构型时,可获得较低磨损率.

Fig. 7 Change of wear rate of different friction pairs after test图 7 不同摩擦副试验后磨损率变化

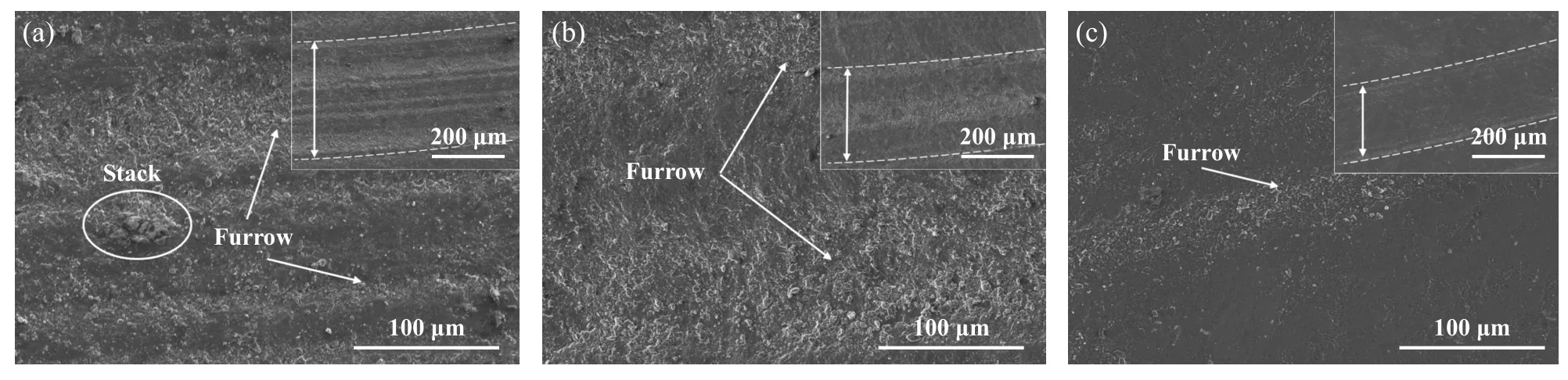

Fig. 8 SEM micrographs of worn surface of M120D: (a) A1-M120D worn surface; (b) A2-M120D worn surface;(c) A3-M120D worn surface图 8 M120D磨损表面的SEM照片:(a) A1-M120D磨损表面;(b) A2-M120D磨损表面;(c) A3-M120D磨损表面

2.2 磨损表面表征

图8 所示为A1、A2和A3摩擦副试验后的M120D表面磨损形貌的照片. 从图8(a~c)中可以观察到,3组摩擦副M120D试样的摩擦方向一致,磨损程度有明显差别. 由于摩擦表面受较大剪切应力,被反复碾压,产生游离磨粒,在软质的M120D表面形成大量沿摩擦滑动方向的块状剥落坑. 随后,测量表面磨痕宽度,如图8(a)所示,A1表面出现较多的犁沟状磨痕,磨痕宽度达到298 μm. 因为A1摩擦系数较大,软质材料表面轮廓波峰受局部挤压掉落细小坚硬的硬质颗粒,形成黏附磨损,在滑动过程中黏附磨损会进一步加剧产生磨粒磨损. 此时A1的磨损形式主要是严重的磨粒磨损和黏着磨损. 图8(b)和(c)中的磨痕数量减少,磨痕宽度分别为244和195 μm,在A1和A2这2层镀膜的摩擦副之间主要发生轻微的磨粒磨损和黏着磨损. 可以看到,A2和A3磨痕的磨损程度明显减少,说明均匀致密的金刚石薄膜能够有效地减少端面间发生的黏着磨损,同时相比于A1,其摩擦系数也明显下降. 观察发现,A3的表面整体较光滑,仅存在少量浅沟的磨痕. 因为A3的SSiC-DC金刚石薄膜表面复合螺旋槽织构,有效地改善了端面磨损情况.

图9 所示为A1、A2和A3摩擦副在试验后SSiC、SSiC-D和SSiC-DC表面磨损形貌的SEM照片,为了更深入地研究金刚石薄膜对摩擦副磨损机制的影响,结合EDS能谱分析试验后磨痕的元素含量变化. 从图9(a)中可以看出SSiC发生表面剥落,剥落区域是摩擦表面温升加快氧化形成的氧化层,在摩擦过程中发生脆裂导致. 从放大图中看到其内部残留M120D脱落的磨粒,导致划痕边缘产生较多区域的裂纹和剥落. 试验后A2和A3的磨损程度较轻,表面黏着磨损和磨粒磨损程度明显减少,尤其A3摩擦副表面更为平滑. 更为重要的是,A3的动压螺旋槽又很好地与薄膜进行黏附,并填充于表面凹陷处,将涂层增润减摩和织构流体动压的协同作用进一步释放,增强了材料的表面承载和抗磨性能,显著减小了摩擦副的摩擦系数和磨损率. 结合其EDS谱图,如图9(d)所示,发现含有少量氧元素,同时碳元素含量较低,自润滑性能较低是导致A1摩擦副摩擦系数较大的原因. 对比图9(e)和9(f) EDS谱图中Si元素可知,A1的Si含量为43.55 %,说明在摩擦界面形成Si-C键,产生较强的黏着,导致摩擦系数波动较大且磨痕磨损更明显,图5所示. 在A2和A3的SSiC-D和SSiC-DC表面的EDS能谱中发现金刚石薄膜在试验结束后的碳元素含量还保持在90%以上,说明M120D磨损产生大量的碳质磨屑填充在磨痕里,碳质转移膜随着磨损加剧,在SSiC-D和SSiC-DC表面形成大量转移膜,防止SSiC基底被直接磨损,降低了摩擦作用力,从而阻止了金刚石薄膜被彻底磨穿,使A2和A3摩擦系数可以保持在稳定低水平.

Fig. 9 SEM micrographs and EDS spectrum of worn surface of dual materials: (a) A1-SSiC worn surface; (b) A2-SSiC-D worn surface; (c) A3-SSiC-DC worn surface; (d) EDS spectrum of A1-SSiC; (e) EDS spectrum of A2-SSiC-D;(f) EDS spectrum of A3-SSiC-DC图 9 对偶材料磨损表面SEM照片和EDS谱图:(a) A1-SSiC磨损表面照片;(b) A1-SSiC-D磨损表面照片;(c) A1-SSiC-DC磨损表面照片;(d) A1-SSiC的EDS图谱;(e) A2-SSiC-D的EDS图谱;(f) A3-SSiC-DC的EDS图谱

2.3 摩擦机理分析

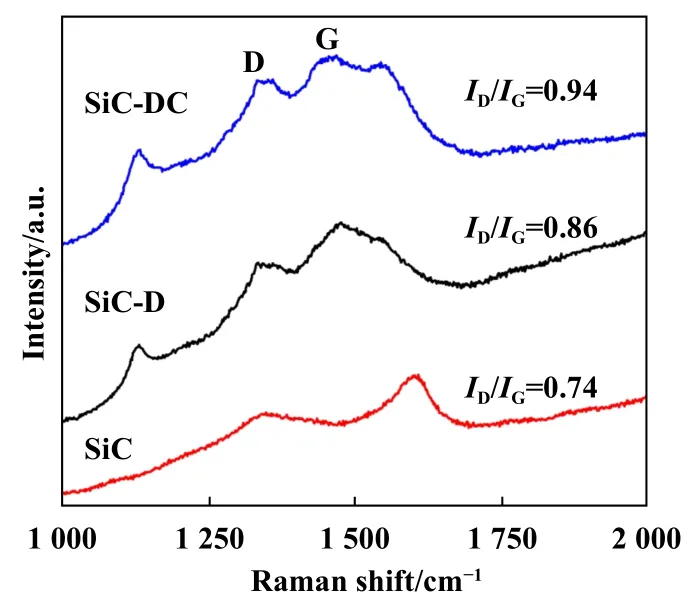

对试验后A1、A2 和A3 的动环SSiC、SSiC-D和SSiC-DC表面摩痕处进行拉曼光谱分析,如图10所示.从图10中可知,SSiC-D和SSiC-DC试样的拉曼光谱中第一序范围内的D峰和G峰分别位于1 365处和1 518 cm-1处. D峰由C-C键的振动引起,代表碳原子微晶平面的边缘或者晶格缺陷,其强度反映碳结构的无序化以及缺陷程度. 对比分析发现,3组材料表面磨痕的D峰位置基本一致,但是SSiC试样的D峰强度低于其他2种,说明由于摩擦磨损导致的石墨化程度在SSiC表面最为明显,磨损也最严重,而SSiC-D和SSiC-DC表面磨痕的D峰较高,根据ID/IG值的计算可以表明薄膜表面存在缺陷越小,磨痕数量和磨痕深度越小,表面越平整,被磨损的程度也较小[20]. 在不同摩擦副的磨损表面中,A2和A3的ID/IG值较试验前有所增加,分别0.86和0.94,表明摩擦表面的缺陷增加,说明摩擦热已经使金刚石薄膜出现了石墨化转变.

Fig. 10 Raman spectrum analysis of worn surface of three groups of friction pairs after test图 10 试验后3组摩擦副磨损表面拉曼光谱分析

Fig. 11 XRD characterization results of worn surfaces of three groups of friction pairs after test图 11 试验后3组摩擦副磨损表面XRD表征结果

对试验后样品A1、A2和A3的动环SSiC、SSiC-D和SSiC-DC表面摩痕处进行X射线衍射分析,如图11所示. 根据衍射峰的位置和强度对比标准物相的衍射数据可知,摩擦副的成分主要成分为SiC、C和SiO2.3组磨痕表面的峰数量一致,峰宽较小,峰值较高,所以结晶度较好. 说明镀膜后的试样表面磨损较轻,此时金刚石薄膜的晶格完好,并未发生变化,同时,SSiC-DC的峰值强度处于最低,说明在摩擦试验中,A3摩擦副中采用的配对方式为表面微纳图案构筑与碳基金刚石薄膜复合构型的镀膜表面能发挥增润和减摩的协同作用,能明显地减小表面的摩擦损耗.

3 结论

a. 摩擦副SSiC/M120D发生严重的磨粒磨损和黏着磨损,碳元素含量较低,且在摩擦界面形成黏着作用较强的Si-C键,导致摩擦系数较大且表面磨痕磨损程度较深. 镀膜后的SSiC-D/M120D和SSiC-DC/M120D主要发生轻微的磨粒磨损和黏着磨损. 摩擦系数都在0.1以下且摩擦生热速率显著下降,能够有效控制端面温升.

b. 金刚石薄膜的耐磨性较好,尤其配对方式为SSiC-DC/M120D的摩擦副表面的金刚石薄膜和螺旋槽织构润滑体系在降低表面磨损的同时,微织构可加快摩擦表面的散热,提升表面承载力,显著减小了摩擦系数和磨损率,表现出最优的减摩抗磨性能.

c. 试验中镀膜表面磨痕的D峰较高,得到的SSiC-D和SSiC-DC的ID/IG比值分别为0.86和 0.94,说明镀膜后的试样表面缺陷较少,磨痕数量较少,磨痕深度较小,表面更平整,被磨损的程度也较小. 且SSiC-DC的XRD衍射峰值强度处于最低,所以配对方式为SSiC-DC/M120D的摩擦副摩擦性能最优.