四驱SUV车辆的高温瞬态热害仿真与优化研究

2023-07-31袁侠义

袁侠义,肖 露

(广州汽车集团股份有限公司汽车工程研究院,广州 511434 )

前言

车辆在运行时,若零部件温度超过其材料本身的耐温极限或零部件维持其某种性能所要求的温度范围时,可能造成零部件功能失效,如塑料和橡胶件出现热变形、热老化失效。因此,在整车性能开发过程中,需要对发动机排气系统周边零部件的热害风险进行评估,特别是四驱传动系统与排气系统在下车体中通道并行布置,使下车体空间更紧凑,排气系统周边零部件的热害风险进一步加大,需要重点关注。

目前,行业内对车辆零部件热害风险的评估主要基于两类工况:一是车辆在高温、高负荷条件下,以某一车速(或车速曲线)行驶直至达到热平衡状态的工况;二是车辆在高温高负荷行驶后怠速或熄火的工况,在该工况下车速、发动机排气温度等迅速变化,是一个典型的瞬态工况,排气管周边零部件表面温度往往会先突然上升再缓慢下降,导致超过其材料的耐温限值。本文中首先对车辆在高温高负荷行驶后怠速或熄火工况下,机舱和下车体零部件的瞬态传热机理和仿真计算原理进行分析,并基于发动机舱三维简化模型对仿真方法进行说明;然后,基于某四驱SUV 车型,对车辆在高温高负荷行驶后的怠速工况下,机舱和下车体零部件热害进行了仿真分析和风洞测试,验证了仿真方法的有效性;最后,对该工况下四驱传动轴中间支撑橡胶衬套表面到达高温的原因进行分析,并制定了优化方案。

1 车辆零部件传热过程分析

1.1 零部件传热机理

机舱和下车体零部件与周边环境进行热交换,是一个流固耦合传热过程,涉及热传导、热对流和热辐射[1]。遵循热力学第一定律,即

其中

式中:m为零部件质量;Cp为零部件比热容;K为材料导热系数;h为对流换热系数;A为零部件表面与空气接触的面积;σ为斯提芬玻尔兹曼常数;ε为物体发射率;F为角系数;t为时间;T为零部件温度;Tc为相邻部件的温度;Ta为周边空气温度;Te为高温热源温度;Qcond为传导换热量;Qconv为对流换热量;Qrad为辐射换热量。

当该零部件与周边零部件无接触或接触热阻很大时,Qcond可忽略不计,式(1)可改写成:

即

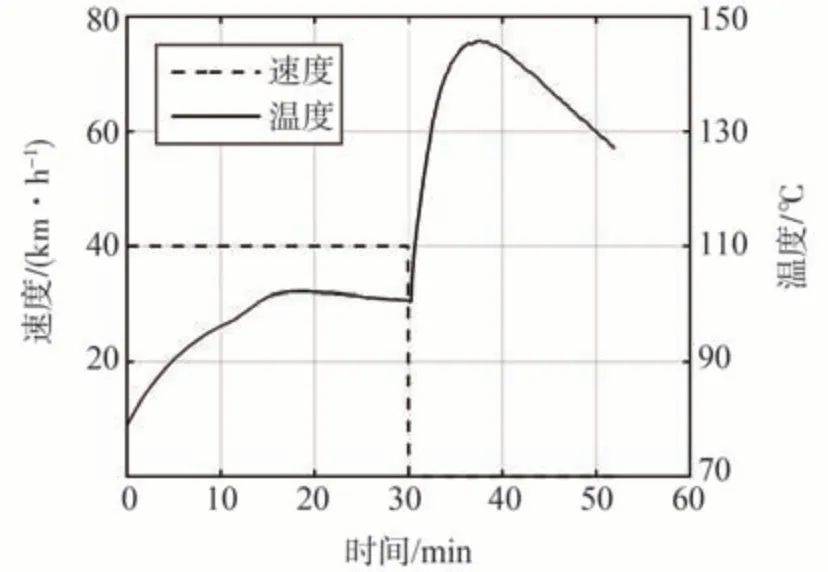

图1 为车辆在爬坡行驶后进行怠速,某零部件表面温度随时间的变化曲线。在0~30 min车辆以一定的车速爬坡行驶到达热平衡,零部件表面温度在很小范围内变化,零部件吸热量近似为0,即

图1 车辆爬坡行驶后怠速某零部件温度变化

在30 min 时刻,车辆开始减速并进入怠速或熄火状态,车速和冷却风扇转速的降低导致零部件表面风速的变化(空气由强制对流逐渐变为混合对流或自然对流),从而引起零部件表面对流换热量Qcond的升高;同时车辆负荷的降低导致发动机排气管等热源表面温度的降低,从而引起零部件表面辐射换热量Qrad的降低。在30~38 min 期间,零部件净吸热量为“正”,表现为吸热,零部件温度突变上升,即

随着排气管等热源表面温度的降低,零部件开始向周边环境散热,零部件净吸热量为“负”,表现为散热,零部件温度从38 min开始逐渐下降,即

1.2 仿真计算原理

车辆行驶时,机舱和下车体零部件与周边环境的传热过程是一个瞬态的流固耦合传热过程。流体域流动传热遵循质量守恒、动量守恒和能量守恒方程,流体域的流动传热微分方程通用形式为

固体域热传导遵循能量守恒方程,固体域导热微分方程为

式中:ρ为介质密度;T为介质温度;t为时间;U为速度矢量,U=(u,v,w);φ为通用变量,可以代表u、v、w、T等求解变量;Γφ为广义扩散系数;Sφ为广义源项;c为固体比热容;λ为固体导热系数;Sλ为固体域单位时间、单位体积中内热源生成的热量[2]。

由式(10)和式(11)可知,流体域内流动传热微分方程相比固体域导热微分方程在形式上多了对流项div(ρUφ),即导致流体的温度变化既有对流项也有扩散项,而导致固体的温度变化仅有扩散项,从而在流速较大的情况下流体域的温度变化更快。因此在进行数值求解时,流体域和固体域对时间步长的要求不同。一般来说,求解流场的时间步长须满足库朗数要求:

式中:C为库朗数;Δt为时间步长,s;Δx为网格尺寸,m;v为空气流速,m/s。假设空气对流的流速为v=0.2 m/s,网格尺寸为Δx=0.004 m,则时间步长Δt须小于0.02 s。

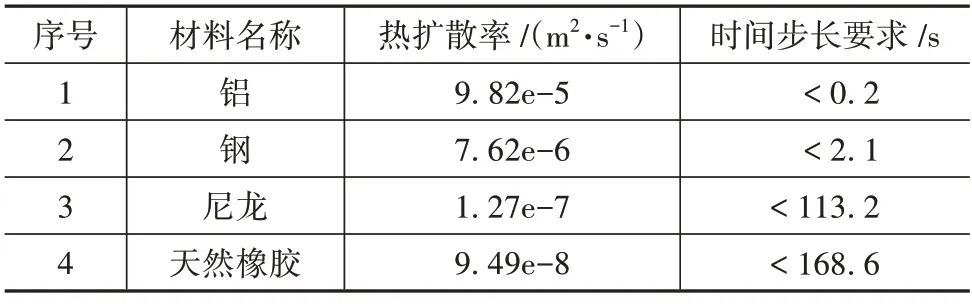

求解固体域热传导的时间步长,应须满足热扩散率要求:

式中:a为热扩散率,m2/s;ρ为固体密度,kg/m3;Cp为固体比热容,J/(kg·K);λ为固体导热系数,W/(m·K)。假设网格尺寸为Δx=0.004 m,则不同固体材料的传热计算时间步长须满足如表1 所示的要求。可见,一般金属材料的热扩散率要大于塑料和橡胶材料的热扩散率,数值计算时要求时间步长更小。

表1 不同材料的求解时间步长要求

由表可知,相比流体域数值求解对时间步长的要求,进行固体域传热计算时可以采用更大的时间步长;而进行流固耦合计算时,若进行全瞬态求解,则须依据流体域设置更小的时间步长。针对车辆在高温高负荷行驶后怠速或熄火工况的零部件热害仿真分析方法主要有两种:一种是采用全瞬态的仿真分析方法[3],即整车流体域与固体域采用相同的时间步长同步求解,该方法须设置较小的时间步长,求解精度相对较高,但计算成本也相对较高;另一种是采用准瞬态的仿真方法,对怠速或熄火阶段的流场进行简化处理,只对固体域传热进行全瞬态求解[4-8],该方法虽求解精度有所降低,但可大大缩短求解时间。

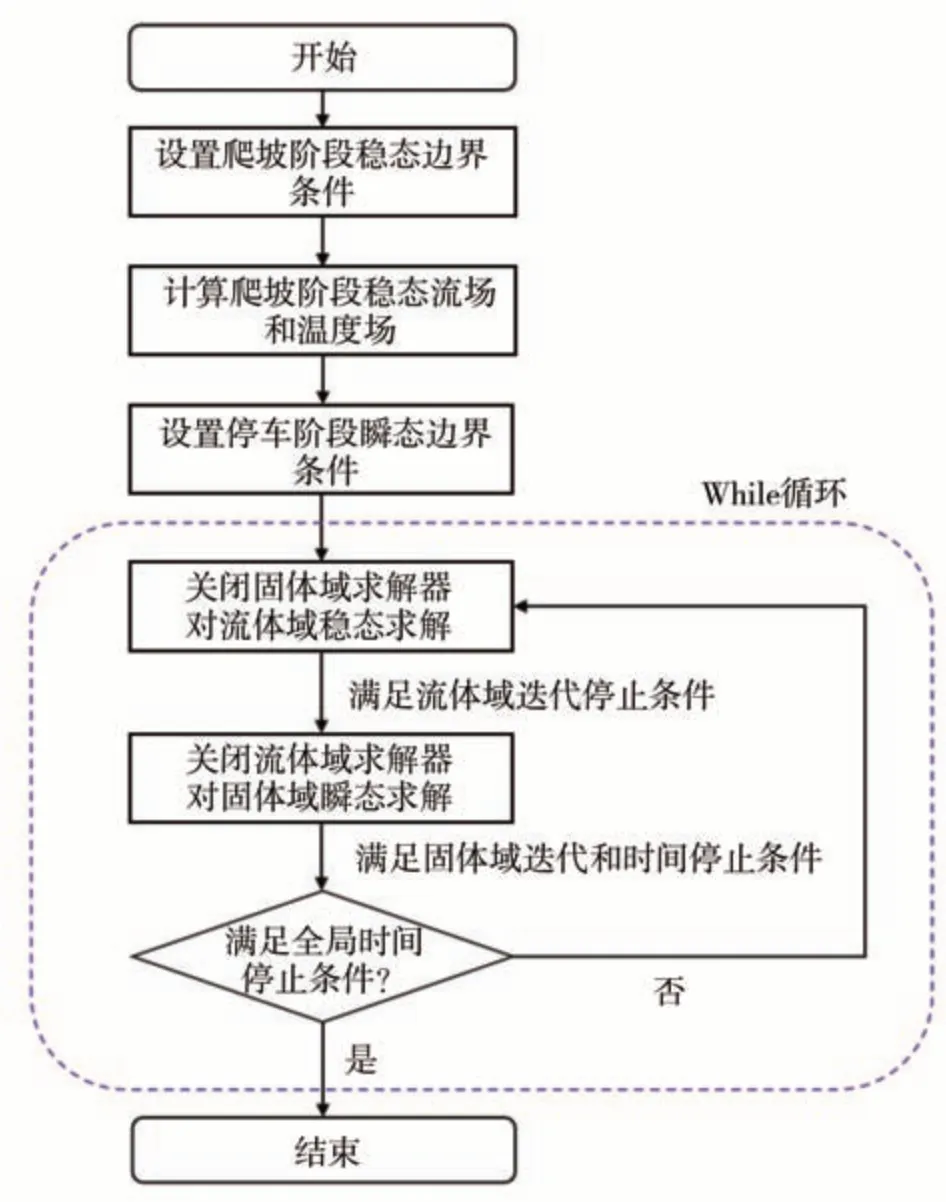

本文中采用一种准瞬态的仿真分析方法,基于STAR-CCM+软件进行求解,仿真求解流程如图2 所示。首先,设置爬坡阶段稳态边界条件,求解稳态流场和温度场,作为怠速或熄火阶段瞬态求解的初始场。然后,设置怠速或熄火阶段瞬态边界条件并进行瞬态过程求解,其中流体域采用稳态求解,固体域采用瞬态求解。流体域和固体域的求解计算依次交替进行,在STAR-CCM+软件中设置一个While 循环语句进行控制,具体如下:先关闭固体域求解器,打开流体域求解器,计算稳定的流场和温度场后,将对流换热系数和流体温度映射给固体域作为热边界;然后关闭流体域求解器,打开固体域求解器,每计算一定时间间隔后,将固体表面温度映射给流体域作为热边界;固体域与流体域进行往复迭代求解,直至满足最大求解时间,计算结束。

图2 仿真计算流程

2 仿真分析方法验证

2.1 三维简化模型建立

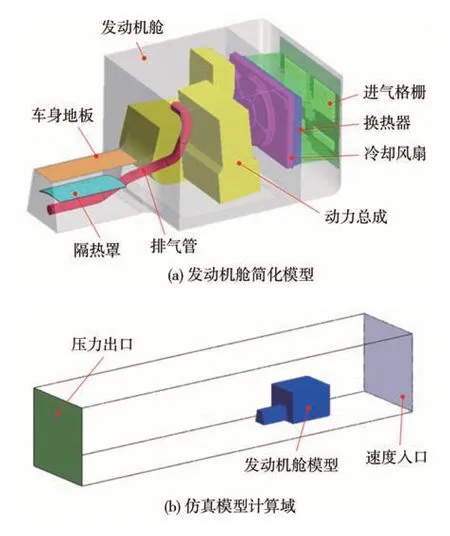

建立发动机舱简化模型,分别采用全瞬态和准瞬态仿真方法模拟车辆从行车到停车过程中零部件表面的温度变化,以对该准瞬态仿真分析方法进行验证。图3(a)为按照车辆发动机舱实际尺寸建立的发动机舱简化模型,包含进气格栅、换热器、冷却风扇、动力总成、排气管、车身地板、隔热罩等部件。图3(b)为在STAR-CCM+中建立的仿真计算域,对隔热罩建立固体域,固体域与外流场域之间建立流固耦合Interface,网格总数量约为400万。

图3 发动机舱简化模型与计算域

湍流模型采用K-Epsilon 湍流模型,考虑空气重力和浮力的影响,设置空气为理想气体;热辐射采用灰体辐射、Surface to Surface Radiation 模型,相关零件材料热属性见表2。

表2 材料热属性

图4(a)为排气管分段示意图。将排气管分为T1、T2、T3、T4、T5 共5 段,用以设置热源温度边界;图4(b)为停车后900 s 内排气管各段表面温度随时间的变化曲线,其中爬坡阶段排气管表面温度稳定值对应0 s时刻的值。

图4 排气管热源温度设置

爬坡阶段采用稳态模型求解,计算获得稳定的流场和温度场作为停车阶段瞬态求解的初始场。入口边界条件为速度入口,v=120 km/h,T0=40 ℃;出口边界设为压力出口,p=0 Pa。

停车阶段分别采用全瞬态与图2 所示的准瞬态仿真计算流程进行求解,求解时间均为900 s,设置速度入口为速度曲线,车速从120 km/h 匀速下降为0。其中,设置全瞬态计算时间步长为0.01 s;准瞬态仿真方法流固耦合时间间隔Δt分别设置0.2、0.5、1、2和4 s,以进行对比验证。

2.2 仿真方法对比验证

图5(a)为分别采用全瞬态和准瞬态仿真方法,隔热罩表面最高温度随时间的变化曲线,图5(b)为在不同流固耦合时间间隔下,准瞬态仿真方法相对全瞬态仿真方法的误差。结果表明,采用该准瞬态仿真方法,流固耦合时间间隔Δt越小,隔热罩表面温度变化曲线与全瞬态仿真方法的结果越接近,即相对误差η越小;当流固耦合时间间隔Δt≤1 s时,隔热罩表面温度相对误差η≤1%,证明了该准瞬态仿真方法的有效性。图5(c)为分别采用全瞬态和准瞬态仿真方法时所需计算机CPU 核时的对比,在流固耦合时间Δt=1 s 时,准瞬态方法的计算时间相比全瞬态仿真方法降低了90%。

图5 全瞬态与准瞬态仿真结果对比

3 整车瞬态热害仿真与试验测试

3.1 仿真模型

建立某四驱SUV 车型整车仿真模型。图6(a)为整车几何模型,包含动力总成、底盘、车身、电子电器各系统零部件;图6(b)为车辆下车体布置图,四驱传动轴与排气管在下车体中通道并行布置;图6(c)为前端冷却模块布置图,包含空调冷凝器、中冷器、发动机散热器和冷却风扇;图6(d)为Y0截面体网格示意图,采用Trimmer 网格,对发动机舱和下车体区域进行局部加密处理,体网格数量约为1 880万。整车外流场域采用长方体,长、宽、高分别为6L、5W和5H,车头前部为1.5L,车尾后部为3.5L,其中,L、W、H分别为整车模型长、宽、高。对隔热罩、橡胶衬套等受热零部件建立固体域,固体域与外流场域之间流固耦合Interface。

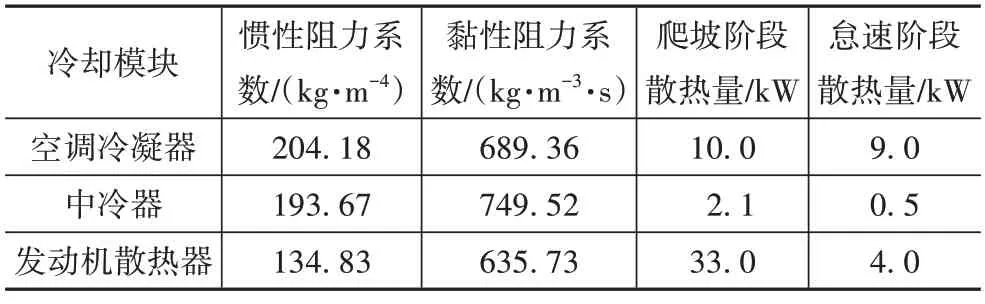

采用如图2 所示的准瞬态仿真计算流程进行求解,流体域湍流模型采用K-Epsilon 湍流模型,考虑重力和自然对流浮力的影响,设置空气为理想气体;辐射模型采用灰体热辐射、Surface to Surface Radiation模型,相关零件材料热属性见表2。空调冷凝器、中冷器和发动机散热器采用多孔介质模型,阻力系数通过试验测定PQ曲线拟合而成,设置各冷却模块散热量,如表3所示。

表3 冷却模块阻力系数与散热量

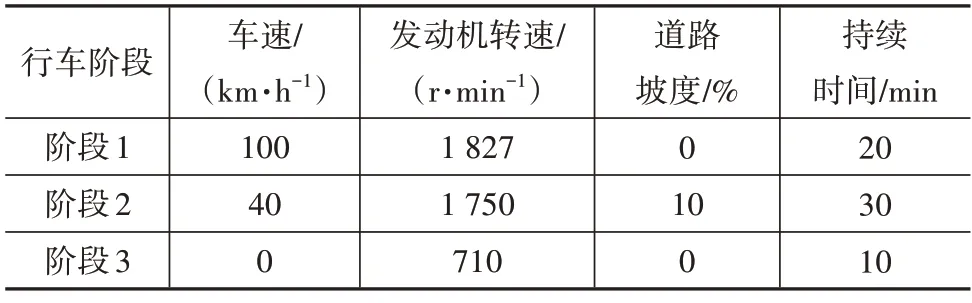

设置入口边界条件为速度入口,出口边界为压力出口,冷却风扇采用多参考系(MRF)模型。爬坡阶段和怠速阶段环境温度、车速以及风扇转速如表4所示。

表4 边界条件

排气系统等热源设置为恒定温度边界,排气管表面的温度通过整车热源试验获取。图7(a)为排气管表面分段示意图。将排气管分为E1~E31 共31段;排气管表面温度测试在环境风洞进行,如图8 所示,采用热电偶测量车辆从爬坡阶段到停车怠速阶段,排气管表面各段的温度变化曲线。图7(b)为停车怠速600 s内排气管E13~E18段(靠近传动轴中间支撑橡胶衬套)表面温度随时间的变化曲线。其中,爬坡阶段排气管表面温度稳定值对应0 s 时刻的值。

图7 排气管热源表面温度

图8 测试车辆

3.2 测试方案

试验测试在环境风洞进行,如图8 所示。设定环境温度为40 ℃,空气湿度为40%,光照强度为950 W/m2;车辆负荷为满载,空调设置为最大制冷、外循环、最大风量吹面状态。

试验测试过程分为3个阶段:第1阶段为热车阶段,车辆以100 km/h 的车速行驶直至整车达到热平衡状态,持续约20 min;第2 阶段为爬坡阶段,在转毂上施加坡度阻力,车辆以40 km/h的车速进行爬坡直至整车达到热平衡状态,持续约30 min;第3 阶段为怠速阶段,持续约10 min,如表5所示。

表5 试验测试过程

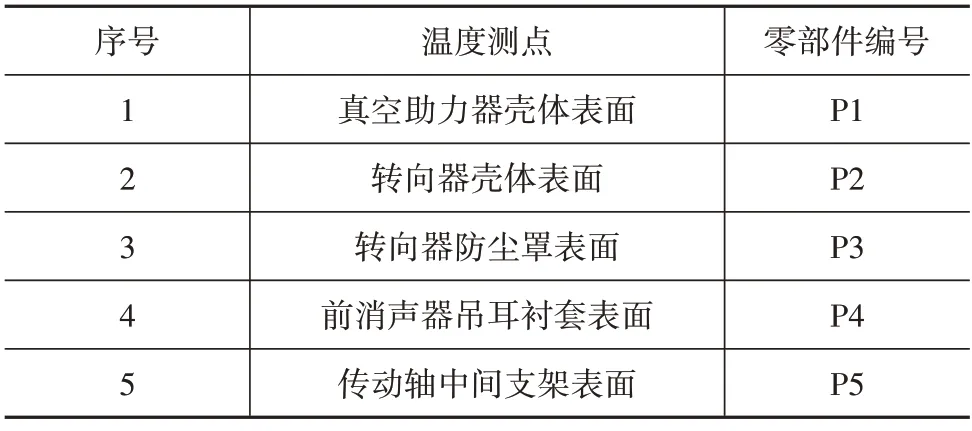

采用K 型热电偶测试零部件表面温度,选取发动机舱和下车体部分靠近排气系统的典型零部件表面作为温度测点,零部件表面测点位置如图9 所示,零部件编号如表6所示。

表6 零部件编号

图9 零部件表面温度测点位置

3.3 结果分析

图10 所示为爬坡阶段车辆达到热平衡状态后,各零部件表面温度的仿真计算值与试验测试值。结果表明各测点的仿真计算值误差均在10%以内,满足工程开发需求,其中,P4和P5点误差相对较大,产生误差的主要原因在于:(1)冷却风扇采用MRF 模型,风扇尾迹流场与实际有差异;(2)排气管热源表面温度设定采用分段形式输入,由于各段间有温度梯度,与排气管表面实际温度分布存在差异;(3)排气管表面的实际辐射发射率是随温度变化的,且难以测量,而仿真中给定的是定值,造成了热辐射计算的误差。

图10 爬坡阶段零部件表面温度对比

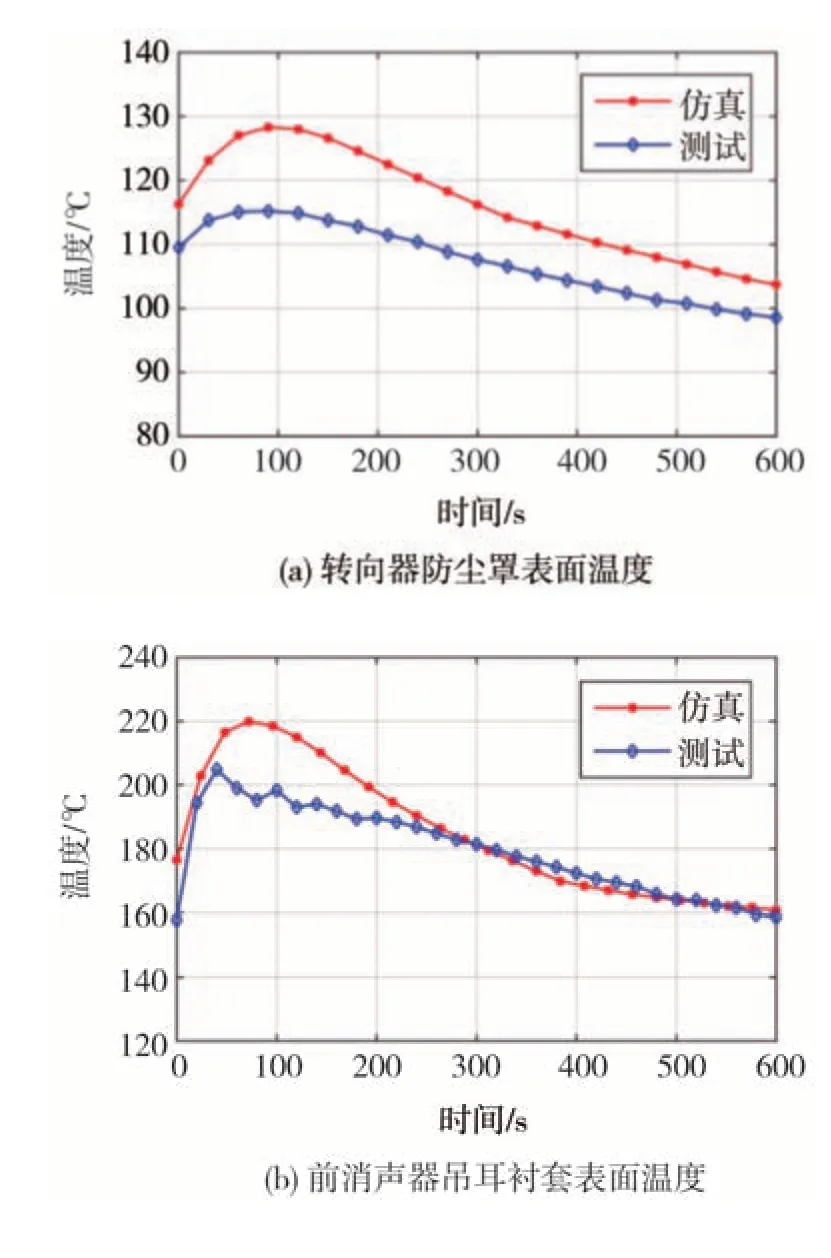

图11 所示为怠速阶段,转向器防尘罩表面和前消声器吊耳衬套表面仿真与试验温度曲线。可以看出测点的仿真与试验表面温度曲线走势基本一致,且在相同时刻下测点的表面温度值较为接近,仿真结果与试验结果的偏差均在10%以内。

图11 怠速阶段零部件表面温度对比

4 零部件热害优化改善

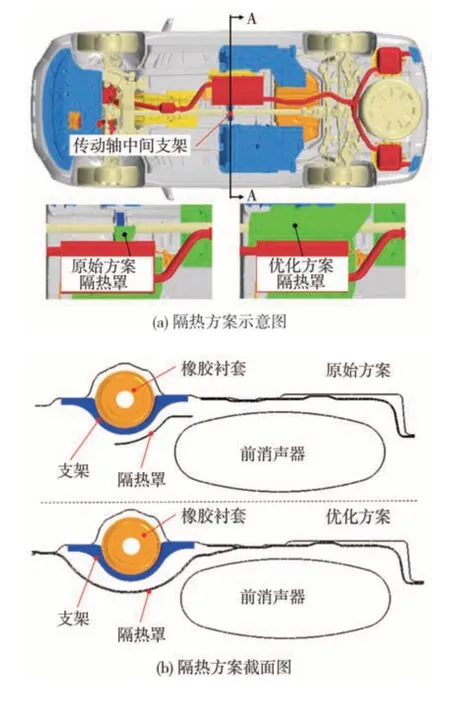

由于四驱传动轴与排气管平行布置,且传动轴中间支撑橡胶衬套位置靠近前消声器,为降低橡胶衬套热老化风险,对橡胶衬套进行隔热设计,如图12 所示。原始方案为小隔热罩方案,可以阻挡前消声器表面对橡胶衬套的直接热辐射;优化方案为大隔热罩方案,不仅可以阻挡前消声器表面对橡胶衬套的直接热辐射,还可以阻挡来自前消声器的部分热气流。

图12 传动轴中间橡胶衬套隔热方案

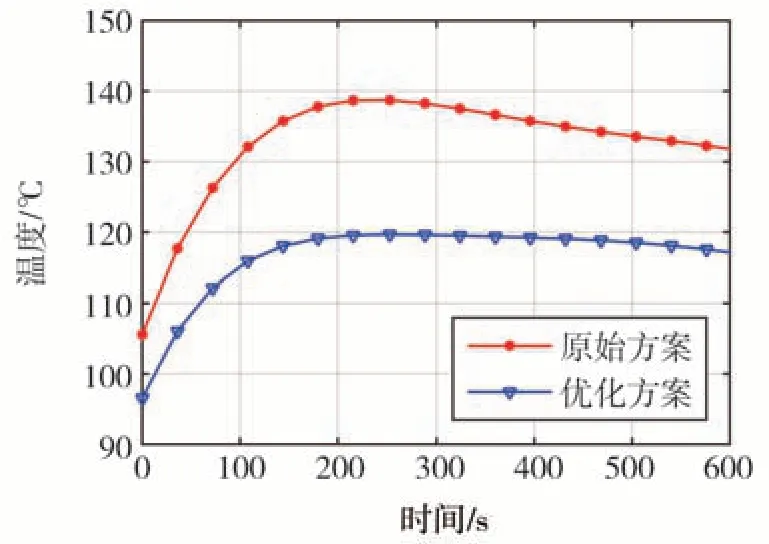

图13 为车辆高温高负荷行驶后怠速工况下原始方案和优化方案,四驱传动轴中间支撑橡胶衬套表面的温度变化曲线。在爬坡行驶达到热平衡时,优化方案相比原始方案橡胶衬套表面温度改善9 ℃;怠速阶段,原始方案相比优化方案橡胶衬套表面峰值温度改善达18.5 ℃,改善效果显著。

图13 传动轴中间支撑橡胶衬套表面温度

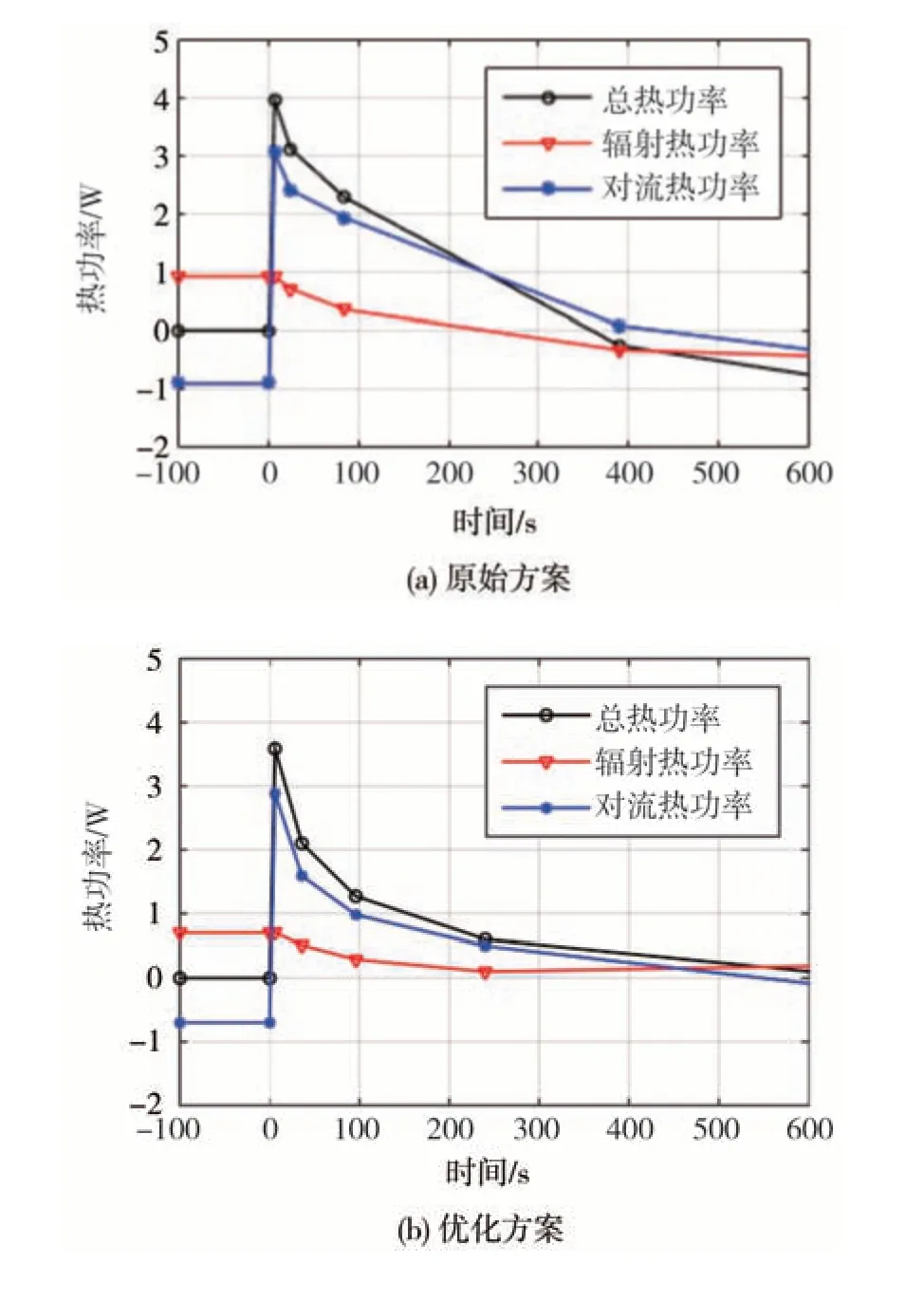

图14 为车辆高温高负荷行驶后怠速工况下原始方案和优化方案,四驱传动轴中间支撑橡胶衬套表面的传热功率变化曲线。包括总传热功率、辐射传热功率和对流传热功率,正值表示零件从周边环境吸热,负值表示零件向周边环境散热。由图可知,车辆怠速后,橡胶衬套总传热功率由0 突变为正值,衬套的热平衡状态被打破,从周围环境吸热导致温度上升;此外,怠速后橡胶衬套的辐射传热量逐渐下降,但没有发生突变,而对流传热量由负值突变为正值,即从开始向空气中散热突变为从空气中吸热。由此可见,由于车速和风扇转速的降低,导致橡胶衬套表面对流换热系数以及周边空气温度发生变化,从而引起衬套从周边环境吸热、温度上升。

图14 传动轴中间支撑橡胶衬套热功率

图15(a)和图15(b)分别为采用原始和优化方案,车辆爬坡行驶达到热平衡状态时,即t=0 s 时刻四驱传动轴中间支撑橡胶衬套周边温度场。由图可知,优化方案中橡胶衬套周边空气温度降低约10 ℃。图15(c)和图15(d)分别为采用原始和优化方案,车辆怠速后240 s 时刻,四驱传动轴中间支撑橡胶衬套周边温度场。由图可知:采用优化方案后橡胶衬套周边空气温度降低约19 ℃;车辆怠速后,前消声器周边由浮力驱动的向上运动的热空气自然对流得到加强,原始方案只考虑了屏蔽热辐射的影响,但其隔热罩不能阻止消声器周边的热空气流向橡胶衬套,因而温度上升更快。

图15 传动轴中间支撑橡胶衬套周边温度场

5 结论

(1)车辆在高温高负荷工况行驶后怠速或熄火时,机舱和下车体部分零件温度瞬时升高的原因在于:车速的降低导致零件原有的热平衡状态被打破,排气管周边的空气由强制对流逐渐变为有向上运动的自然对流或混合对流,导致零件周边空气温度上升,从而零件被加热、温度升高。

(2)采用了准瞬态热害仿真分析方法对零部件高温瞬态热害进行仿真分析,相比全瞬态仿真分析方法,在流固耦合时间间隔Δt≤1 s 时,零部件表面温度相对误差η≤1%,且当流固耦合时间间隔Δt=1 s时,计算求解时间缩短90%,适用于整车开发工程应用。

(3)通过对比仿真计算和环境风洞测试结果,表明采用该准瞬态热害仿真分析方法,零部件表面温度的误差在10%以内。

(4)在进行热害仿真分析时,把导致零件温度发生变化的对流换热功率和热辐射功率分离,能准确确定零件高温的原因,有利于快速找出优化方案。