辅助充种带气吸式蚕豆精量排种器设计与试验

2023-07-31赵庆辉赖庆辉谢观福田保宁王永杰

苏 微 赵庆辉 赖庆辉 谢观福 田保宁 王永杰

(昆明理工大学现代农业工程学院, 昆明 650500)

0 引言

蚕豆,可作为蔬菜、粮食、饲料、绿肥等,是一种重要的经济作物。我国蚕豆产量世界第一,但单产与英国等发达国家相比处于较低水平。其主要原因是我国蚕豆种植模式以人工点播为主,机械化程度低[1-2],推进蚕豆播种机械发展是提高单产水平的重要手段之一。

排种器是播种机的核心部件[3-5],主要分为机械式和气力式两种[6-7]。机械式排种器利用重力充种,对三轴尺寸差异大的种子适应性较差。气力式排种器具有通用性好、伤种率低、排种性能好及稳定等优点,是精量排种器的发展方向[8]。

蚕豆种子粒径大、三轴尺寸差异大,使用传统气吸圆盘式排种器结构存在充种困难、漏充率高的问题[9]。针对此类种子充种性能不佳的问题,国内外相关研究人员进行了一些研究:SATTI等[10-11]对影响气吸式玉米精量排种器各要素研究表明,排种器孔形、种盘转速以及真空压力是影响排种性能的主要因素;并在此基础上,进一步对排种器的重播、漏播等参数进行了试验、优化,对吸种、护种、投种等阶段进行动力学和运动学分析,最终得出排种器各项参数间的相互作用及影响关系。国内学者针对提高充填性能进行了大量的研究。赖庆辉等[12]采用振动供种的方法,设计了一种振动供种装置,解决了微型薯的充种问题;LI等[13]发现种子在吸附流中,吸附力对种子有显著影响的范围很小;史嵩等[14]设计了一种带有曲线型导种槽的种盘,可以引导种子向型孔运动,改善了气吸式排种器的充种性能。陈进等[15]利用电磁振动激振种群的方式降低种间作用力,达到了辅助充种的目的。谢东波等[16]通过在种盘上增设扰种齿对大蒜种群进行扰动,提高了充种性能;刘瑞等[17]通过设计扩容板增大充种区域并设计带有扰种台柱和中字型吸种孔的种盘,提高了充种性能;还有相关研究主要集中于对种群进行激励,降低种间作用力[18-21];上述研究均可以一定程度提高排种器的充种性能,但大多是对种子进行无规则的激励,种群的运动不可控,存在种群对被吸附种子干扰的问题。

针对上述问题,本文设计一种具有平带辅助充种装置的气吸式蚕豆精量排种器。通过对排种器充种过程进行理论分析,阐明平带辅助充种装置在充种过程中的作用机理;通过理论计算及CFD-DEM数值模拟确定并优化排种器主要结构参数;搭建台架进行二次回归正交组合试验,求得排种器的最佳工作参数组合,并进行验证。

1 排种器工作原理及平带搅种理论分析

1.1 排种器结构及工作原理

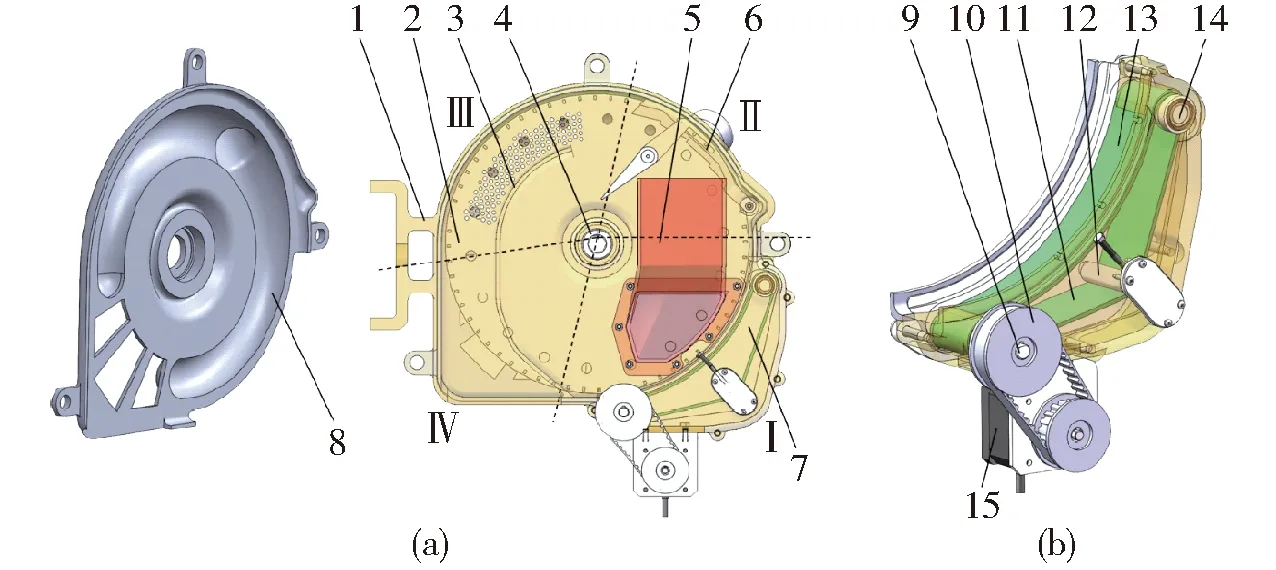

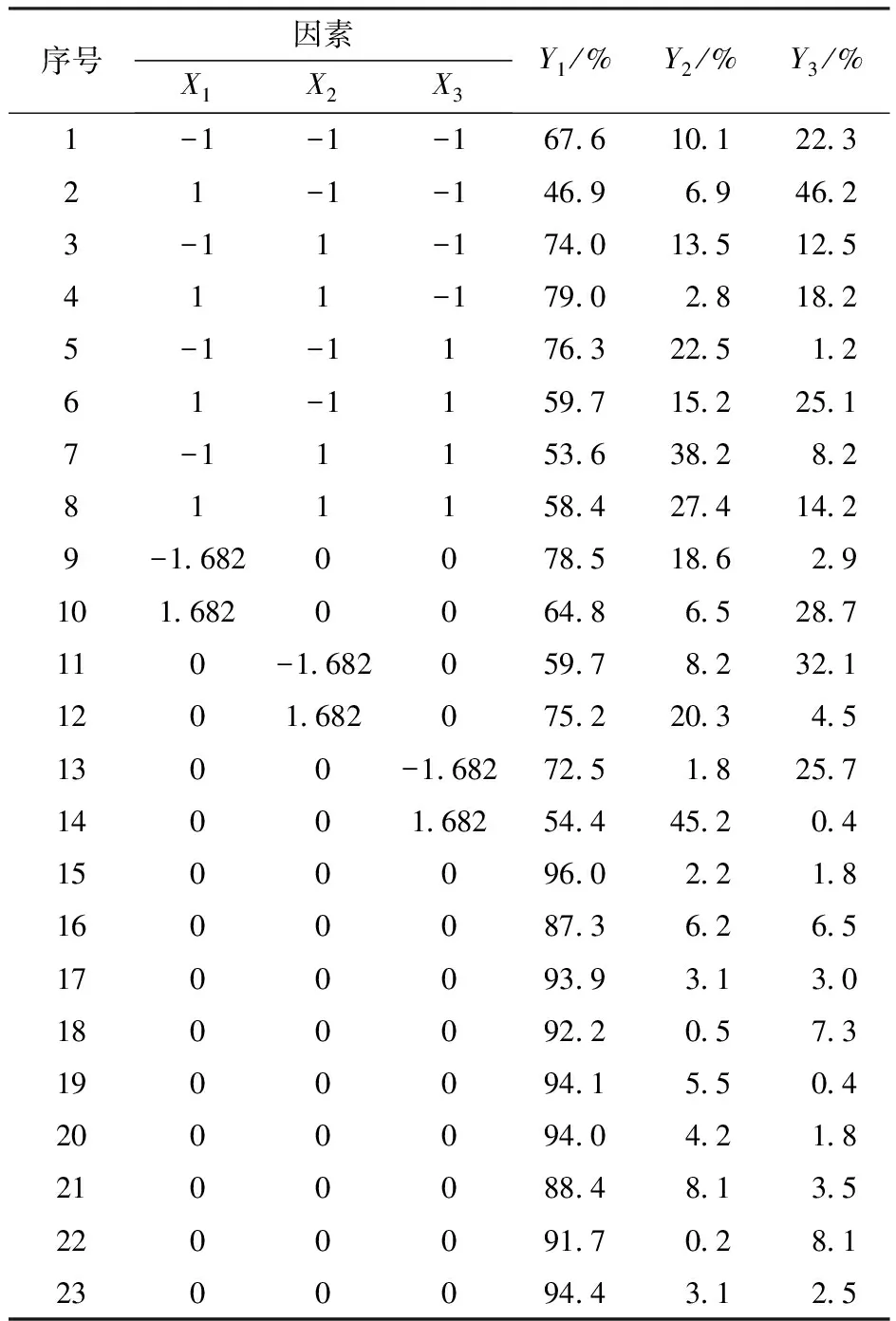

辅助充种带气吸式蚕豆排种器结构如图1a所示。主要由种箱端壳体、种盘、护种板、主轴、种箱、清种装置、平带辅助充种装置及负压壳体构成,清种装置主要由锯齿形清种刀、调节柄构成。种盘根据工作状态分为充种区Ⅰ、清种区Ⅱ、携种区Ⅲ与投种区Ⅳ。平带辅助充种装置位于充种区,由主动轮轴、平带、被动轮轴、张紧轴构成,通过一个步进电机带动同步带,如图1b所示。

图1 平带辅助充种气吸式蚕豆排种器结构图

工作时,种子由种箱落入充种区Ⅰ的平带辅助充种装置上,被平带带动向种盘运动方向移动。众多种子在平带的带动下形成动态稳定的种子流。种子流上端保持在清种装置附近,种盘上的型孔靠近种子流组成的带状区域外侧,此处种子的运动方向与种盘转动方向一致,其中的1~2颗种子会被型孔吸附,并随着种盘的吸附及种子流的托持下进入清种区Ⅱ。脱离种群后,由清种刀将多余的种子剔除,吸附最牢固的种子仍被吸附,被剔除的种子重新落回充种区中的种群,单粒种子在携种区Ⅲ由护种板护持至投种区Ⅳ,此时负压消失,种子在惯性和重力的作用下滑落,完成排种。

1.2 充种过程分析

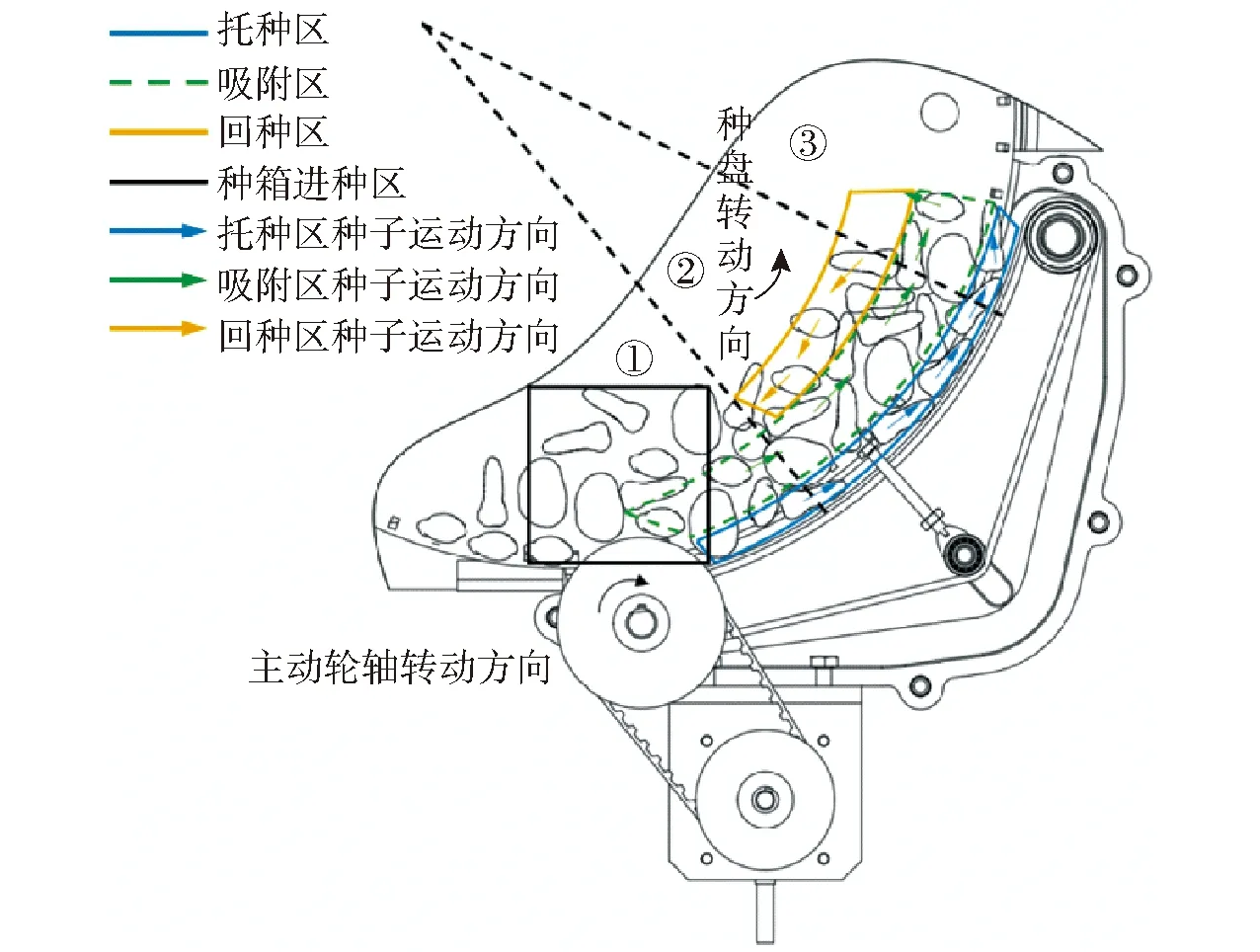

辅助充种带气吸式蚕豆精量排种器的充种过程尤为重要。如图2所示,根据被吸附蚕豆种子的运动状态,可将充种过程分为3个阶段:①进种吸附阶段。②托种跟随阶段。③脱离种群阶段。平带辅助充种装置工作时根据种群的运动状态可分为:托种区、吸附区、回种区。

图2 充种过程分析

进种吸附阶段:种子由种箱进入充种区初始端,在种群运动过程中,一些种子会靠近型孔;当种子达到可以被气流吸附的临界位置时,种子会被种盘上的型孔吸附,最终被控制在型孔附近,并跟随种盘一起运动;在此阶段,需要对种群施加强制运动,使种群能够相对有序的运动,从而使种子更有效率地被吸附。从吸附流对种子的作用来看,种子自身向型孔附近运动是种子被更好地吸附的关键[22]。

托种跟随阶段:种子被吸附流稳定吸附开始跟随种盘运动,由于其运动与种群中其他种子的运动状态不同,开始出现种群对被吸附种子的阻力;此时托种区种子在平带的作用下向着种盘的运动方向移动并对被吸附的种子进行托持,回种区的种子向着种盘运动方向相反的方向移动,对被吸附的种子形成阻力。运动中回种区种子较为稀疏,托种区种子较为密集,因此托持力起到主要作用。在此阶段,托持力与种盘和平带的相对速度相关,此相对速度与被吸附种子的运动速度相适应是提高充种效率的关键因素。

回种脱离阶段:被吸附的种子运动到平带末端,此时种子即将脱离种群;吸附区未被吸附的种子以及托持区即将脱离平带的种子在惯性、重力及种间作用力下横向移动进入回种区;被吸附种子会继续跟随种盘运动脱离种群进入清种区。

在这3个阶段中,被吸附的种子都在平带辅助充种装置的作用下降低了受到的种群阻力,同时将一部分种群阻力转换为有利于其继续跟随种盘运动的作用力。因此,为了解决蚕豆种子在气吸式排种器中充种困难的问题,本文将重点放在优化平带辅助充种装置的结构并确定其最佳工作参数。

根据运动状态分析种群,托种区种子主要受到平带的摩擦力向着种盘旋转方向运动,并托持吸附区种子也向着此方向运动;当种子运动到平带的末端,托种区及吸附区未被吸附的种子将因为惯性及重力的作用进入回种区,最终回落到整个充种区的起始位置。平带辅助充种装置的工作状态主要与主动轮轴的转速及平带本身的材料属性相关。平带的运动一方面使种群处于运动状态,使种群活跃,增加了种子被吸附的概率;另一方面,托种区种子的运动可以托持在吸附区已经被吸附的种子向种盘运动方向移动,使得种群对被吸附种子的阻力作为有利于脱离种群的托持力。

1.3 种子受力分析

通过以上分析可以看出,平带辅助充种装置对蚕豆种子的充种过程极为重要,因此通过受力分析、运动分析来确定平带辅助充种装置对种群运动的影响。可从充种区的3个分区分别分析:

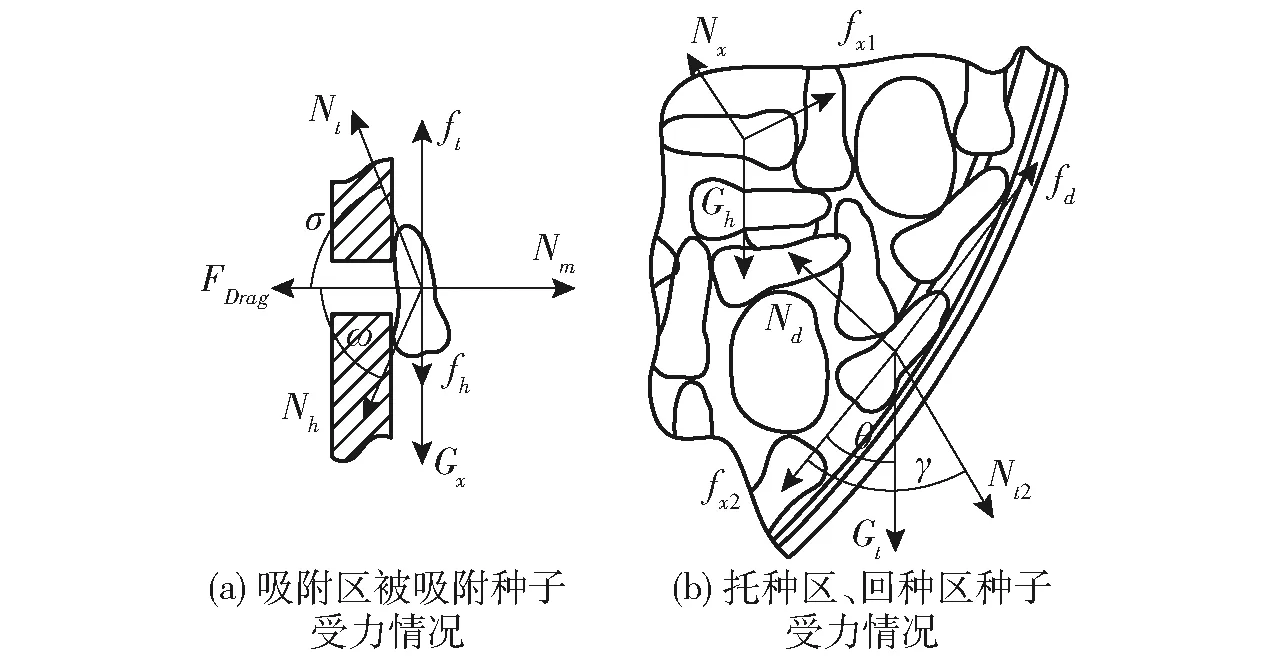

设种子在角度α上被吸附,如图3所示,从被吸附的种子分析,观察经过型孔垂直于种盘半径的弦剖面可以得出种子能够被吸附并运移的临界条件为

图3 充种过程受力分析

(1)

式中fx1——吸附区种群对回种区种子的摩擦力

m——种子质量

f——被吸附种子的总静摩擦力

ft——托种区种群对种子的静摩擦力

fp——种盘对种子的静摩擦力

fh——回种区种群对种子的静摩擦力

Nt——托种区种群对种子的支持力

Nh——回种区种群对种子的支持力

β——种盘角速度

R——型孔与种盘中心距离

μm——种子与种盘的摩擦因数

FL——气流对种子的作用力

种子受到的气流作用力包含曳力、浮力、升力(Magnus升力、Saffman升力)、Basset力、压力梯度力等多种力的作用[23]。由于空气的密度、粘度较低且气吸式排种器常常工作在较高雷诺数下,种子受到的浮力、升力通常可以忽略,通常以曳力表征种子受到的吸附力[24];颗粒受到的曳力分为摩擦阻力和压差阻力,现有的曳力计算表达式通常是包含试验测得的阻力系数、迎风面积及流体与颗粒的相对速度的经验公式;Wenyu-Ergun曳力模型,综合了颗粒低体积分数和高体积分数[25],适合排种器工况的计算。本文采用Wenyu-Ergun曳力模型描述种子受到的吸附力。

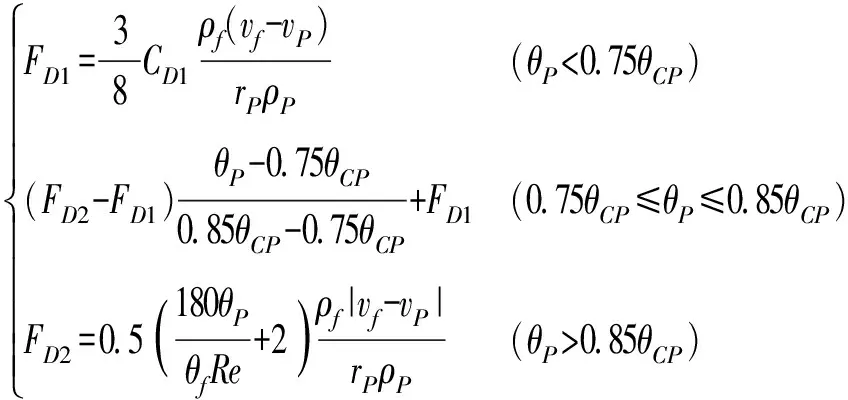

曳力计算式为

FD=

(2)

式中FD1——Wenyu模型曳力

CD1——Wenyu模型阻力系数

ρf——流体密度vf——流体速度

vP——颗粒速度

rP——颗粒等效半径

ρP——颗粒密度

θP——当前状态颗粒体积分数

θCP——颗粒紧密堆积颗粒体积分数

FD2——Ergun模型曳力

Re——颗粒雷诺数

对托种区及回种区的种子受力情况分析,托种区为

(3)

其中

(4)

回种区为

(5)

式中fd——托种区种子受到的总静摩擦力

fx2——托种区种子受到的种群摩擦力

fb——种子与平带的最大静摩擦力

vd——平带线速度

Nd——平带对托种区种子的支持力

μd——种子与平带的摩擦因数

Nt2——吸附区种群对托种区种子的支持力

r——平带工作面半径

Gh——回种区种子重力

Nx——吸附区种群对回种区种子的支持力

从受力分析可以看出,曳力FD是被吸附种子能够稳定吸附在种盘上的关键因素,根据伯努利方程可知在相同的吸附姿态下负压直接决定来流速度,进而影响曳力。

此外,被吸附种子还受到托种区及回种区种子的种间作用;被吸附种子能够被种盘稳定运移的条件为:被吸附种子自身受到的吸附力而产生的对种盘的最大静摩擦力以及托种区种群对被吸附种子运动方向的托持力之和等于被吸附种子自身重力、运动前方种子的阻力以及回种区种群对被吸附种子的作用力之和。从式(3)~(5)可以看出,平带的线速度越大,其对充种区种群的作用力越大。此外,种子存在滚动,可以描述为

τi=-μrFnRiωi

(6)

式中τi——切向应力

μr——滚动摩擦因数

Ri——接触点到质心的距离

ωi——接触点处的单位角速度

Fn——颗粒间法向作用力

托种区种群对被吸附种子的作用力取决于二者的相对运动趋势,若托种区种群运动滞后于种盘的运动,则种群对被吸附种子的运移形成阻力,反之则形成有利于其运移的托持力。

2 关键零部件设计

2.1 型孔直径及数量

气流流量一定时,型孔过大或型孔数量过多会导致负压降低,种子受到的吸附力不足。型孔过小单位面积上的负压较强,但气流作用面积较小,对粒径较大的种子吸附能力较弱。型孔数量过少在相同作业速度的情况下种盘转速过高,不利于充种。通常结合《农业机械设计手册》确定型孔直径及数量公式为[26]

d=(0.6~0.7)W

(7)

(8)

式中d——型孔直径

W——蚕豆种子平均宽度

V——作业速度nP——种盘转速

K——株距Z——型孔数量

通常蚕豆种子平均宽度为15.23 mm,株距为0.15~0.3 m,设作业速度小于7 km/h,种盘转速小于50 r/min。根据以上分析确定型孔直径为10 mm,型孔数量为12个。

2.2 种盘直径

由于型孔数量较少,种盘直径主要考虑种群堆积数量及充种时长。蚕豆种子粒径较大,为了保证足够的种群堆积数量,提高吸附概率。综合《农业机械设计手册》,选择种盘直径为140~260 mm。考虑到蚕豆种子形状不规则且粒径较大,较大种盘直径有利于充种,选取种盘直径为D=240 mm。

2.3 平带辅助充种结构

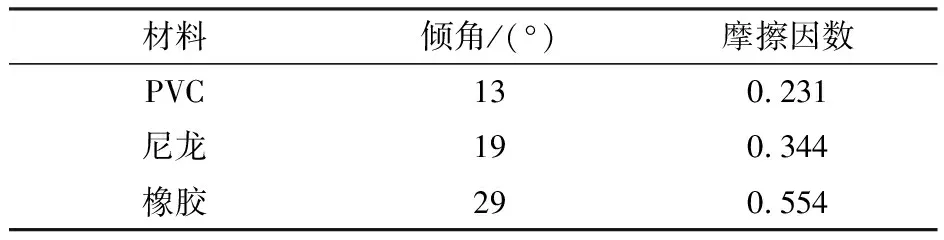

平带辅助充种主要参数有平带材料、平带工作面弧长和平带工作面宽度。常用平带材料有PVC平带、尼龙编织带及橡胶黄绿片尼龙基带。对三者分别进行与蚕豆的摩擦试验,试验结果如表1所示。

表1 各材料与种子的摩擦因数试验结果

根据理论分析可知,种子与平带的摩擦因数越大,平带对种子的最大静摩擦力越大。从式(1)、(3)可知,平带对种子的最大静摩擦力越大,种子被吸附的临界条件中,被吸附种子受到的总摩擦力越易达到。因此选择橡胶黄绿片基带为平带材料。

为了能充分与种群接触,平带底边为排种器圆周底端,顶边以理论计算及试验得到。由式(3)、(4)可知,平带工作面直接影响托种区种群运动,其在竖直面上对种群的影响范围取决于平带与种群的摩擦力,代入表1中平带材料的摩擦因数,得到

(9)

在平带工作面顶边,种群对平带的压力垂直作用于平带切向方向,即γ=90°。设平带工作面转速等于实际作业最大速度,此时平带受到种群的作用最大。以单粒种子受到平带作用为准进行计算,当fd为最大静摩擦力即fd=fb时,得到平带作用最大静摩擦力为

(10)

(11)

其中,n为该处种子数量。由于种群运动的不确定性,n难以确定,需进行数值模拟分析。

3 数值模拟

利用计算流体力学和离散元法双向耦合仿真(Computational fluid dynamics and discrete element method, CFD-DEM)进行耦合求解的方法进行数值模拟,该方法能够实现颗粒与流体的相互作用[27]。求解器采用EDEM和Fluent,利用EDEM中的Bonding模型,将小颗粒粘结成一个实际种子,解决网格尺寸大于颗粒粒径的3倍的计算要求。

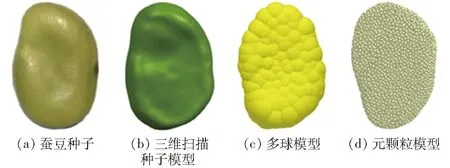

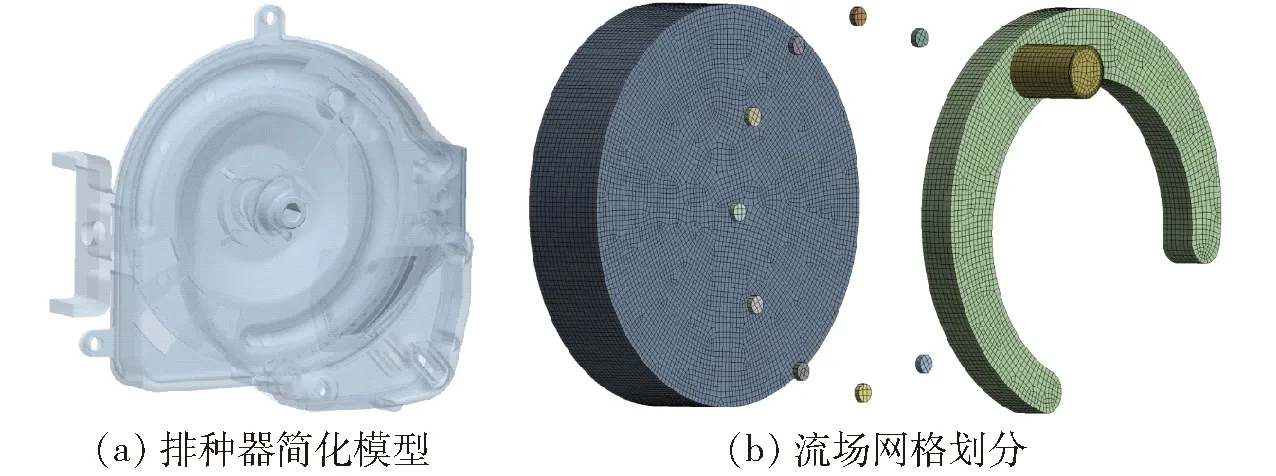

3.1 仿真模型建立

首先用粒径0.8 mm的球形颗粒将蚕豆种子填充,并导出颗粒坐标,颗粒建模如图4所示。利用SolidWorks建立排种器的简化模型,保存成IGES格式文件,导入EDEM中。流体域模型先由SolidWorks建立CAD模型,各部分按独立实体建立;利用ANSYS mesh工具进行网格划分,将划分的网格文件导入Fluent中,排种器简化模型及流体域网格模型如图5所示;设置型孔部分为滑移网格,其转动中心为绕绝对坐标系原点指向Z轴正方向,转速根据试验水平分别设置;将型孔与种箱端及负压端的接触面设置为Interface,型孔部分接触面设置为与型孔相同的转速。

图4 蚕豆种子颗粒建模

图5 气吸式排种器仿真模型

现有研究中,通常先将粘接好的颗粒快速填充至充种区,再进行耦合仿真,这种方式不能很好地描述种子从种箱进入充种区的过程,不能维持种层高度,且初始填充的颗粒过多,极大地浪费了计算资源和存储空间。本文采用元颗粒(Meta-Particle)功能实现种子在仿真过程中的定量喂入,元颗粒可以与普通颗粒一样在颗粒工厂中生成,其本质是由一组坐标表示的颗粒团,并配合Bonding V2模型,在颗粒团生成的瞬间同时生成Bonding键。通过预试验得出:设置2个颗粒工厂,第1个设置为静态颗粒工厂,在充种区静态生成一定量的种子加快仿真进程;第2个设置为动态颗粒工厂,仿真过程中以一定速度生成种子,实现对种层高度的控制,使数值模拟更加符合实际工况。

3.2 仿真试验设计

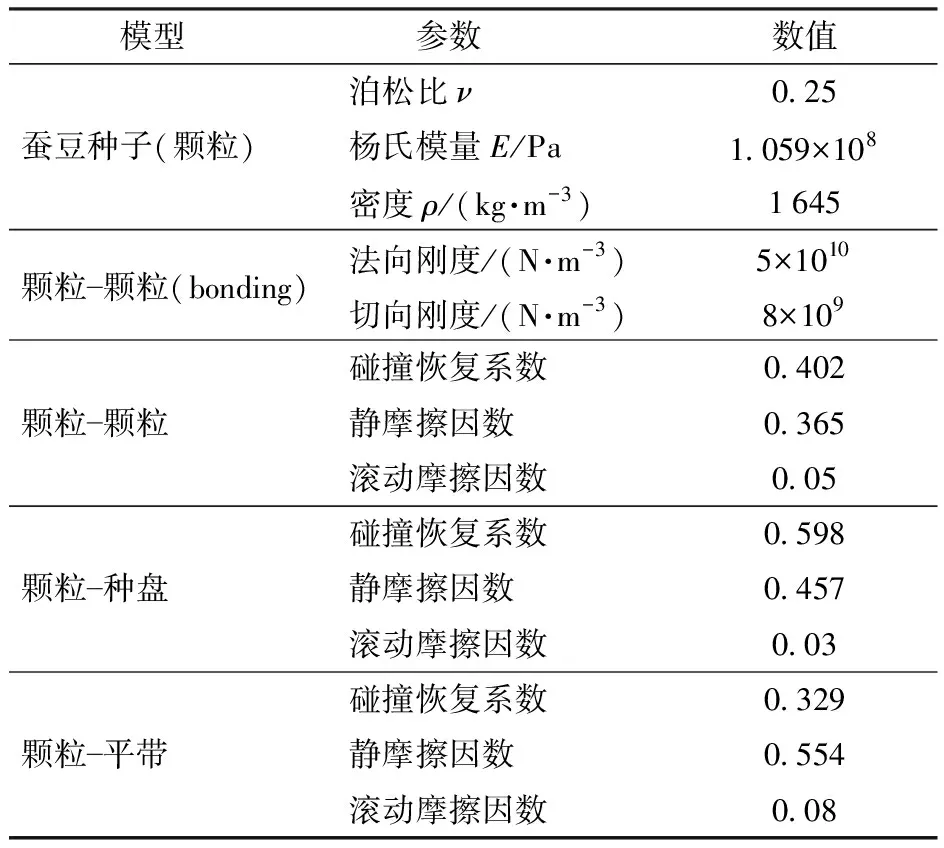

确定EDEM的时间步长为1×10-6s,Fluent的时间步长为1×10-4s。仿真步数为80 000步即仿真排种器实际工作时长8 s。利用Bonding模型描述种子时,种子的物理特征需要由Bonding模型中的切向刚度、法向刚度表征。仿真参数如表2所示。

表2 仿真参数

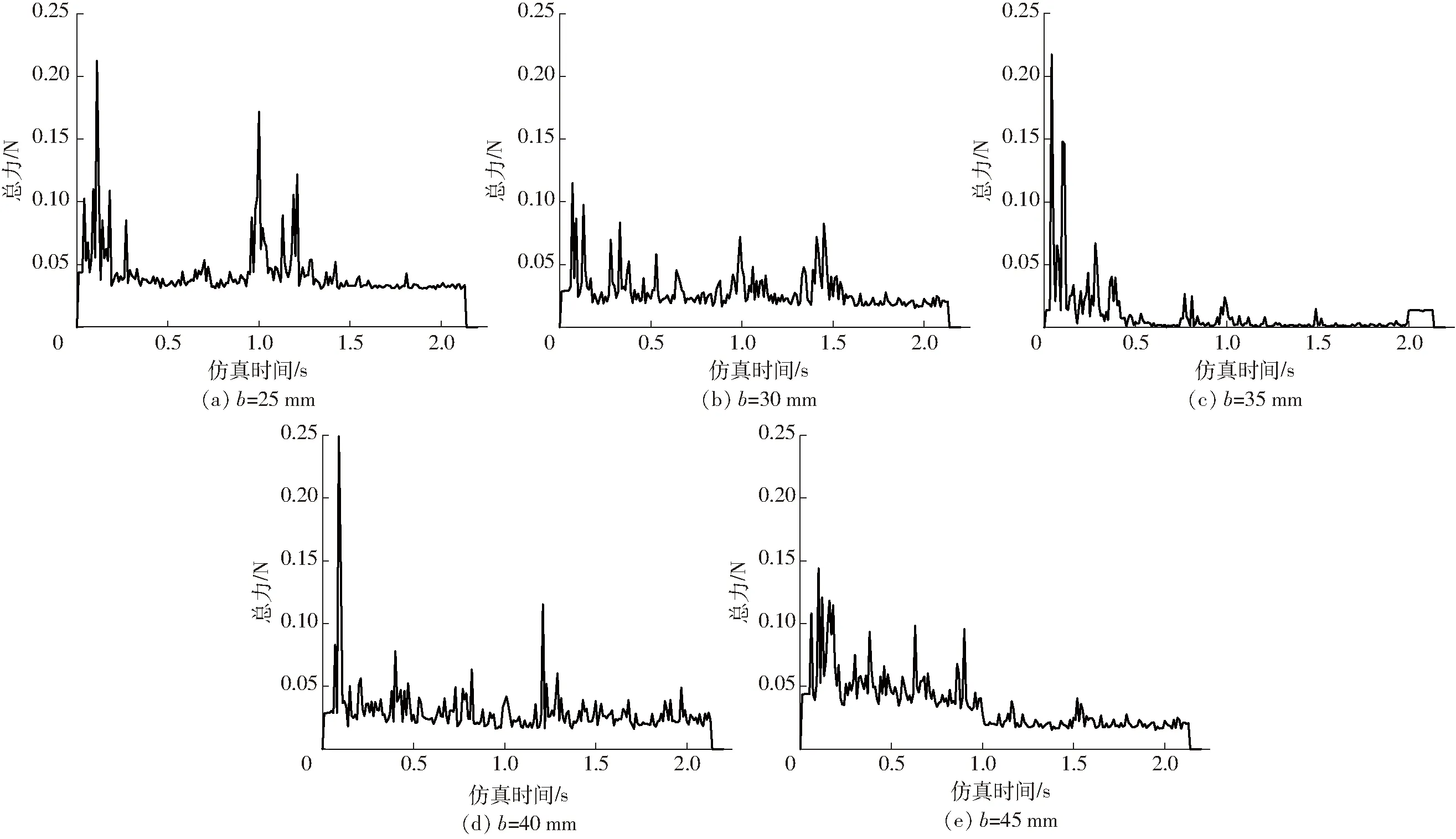

为保证工作面设计合理,仿真以工作面宽度为因素,设置平带工作面宽度分别为25、30、35、40、45 mm进行单因素试验。在EDEM中对平带工作面添加Conveyor Rotation运动,根据理论分析及预试验观察,分别设置作业速度为5.5 km/h、平带工作面转速为40 r/min,负压5 000 Pa。并选取其中被吸附种子的受力情况进行分析,以确定平带宽度的最佳参数。

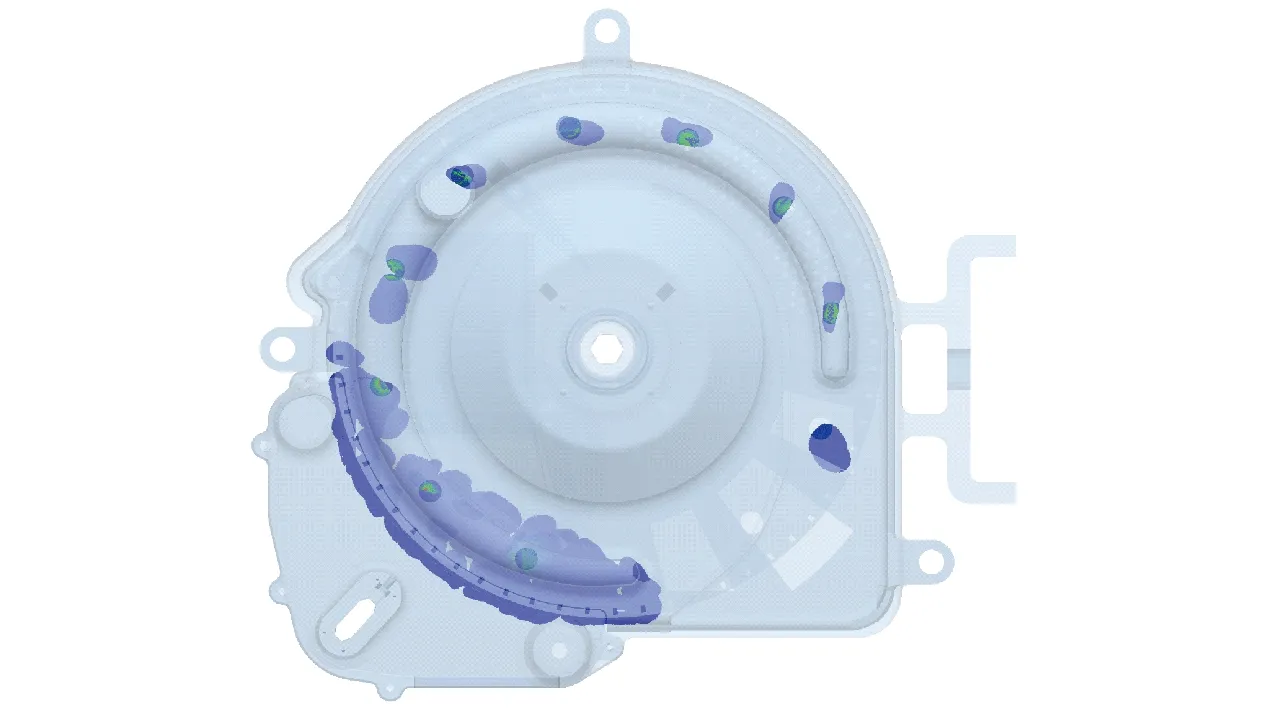

CFD-DEM仿真计算量大、耗时较长、占用存储空间较大,因此在保证试验结果可靠的情况下尽量减小仿真时间,通常选取100~200颗种子作为统计数据。由于辅助充种带气吸式蚕豆排种器型孔数量较少,作业速度较慢,确定选取80粒种子进行统计。计算完成后,通过EDEM后处理获取仿真结果,如图6所示。

图6 EDEM后处理界面

3.3 仿真结果分析

从图6可以看出,在平带工作面上端,种子的聚集量通常为3~4颗,即n最大为4,代入式(11)得θ=2.452 046°,即平带辅助充种装置工作面弧长范围为2.452 046°<θ<90°。过大的弧度会使得平带与排种器摩擦力增大,且不易加工安装,为了方便,取5°<θ<85°。即工作面弧长l为167.47 mm。

标记仿真过程中吸附区被吸附种子。选取吸附较好,稳定且姿态尽量一致的种子,同时标记平带工作面末端托种区种子,分别提取各水平种子的小颗粒受到的总力,如图7所示。

图7 仿真试验结果

由式(1)可知,被吸附种子所受外力的矢量和模数越小,颗粒受到除吸附力以外其他外力影响越小。综合分析各水平总力随时间变化可知,种子在初始状态受到外力最大,此时种子处于种群运动中,受到种群影响大;被吸附后,种子进入吸附区,受到总力逐渐稳定;脱离种群瞬间,种子受到回流种子影响,总力出现跳变,接着进入清种区,出现二次跳变;种子进入携种区后总力恢复稳定,直至投种总力归零。

由图7可知,随着平带宽度的增加总力先增大后减小,总力波动先增大后减小。观察试验结果发现,随着平带宽度的增加,平带宽度方向上容纳种子数量变化为:容纳1颗种子并存有较大缝隙、恰好容纳2颗种子、容纳2颗种子并存在较大缝隙、恰好容纳3颗种子。即当平带宽度略大于2颗种子宽度之和时,托种区种子运动较为规律,对被吸附种子的影响较小,而在平带宽度方向上并排种子数量大于3颗或小于2颗时,种群运动更加不规律,导致被吸附种子受到托种区种群外力冲击增大。综合考虑,设计平带宽度为35 mm。

4 台架试验

4.1 试验材料与设备

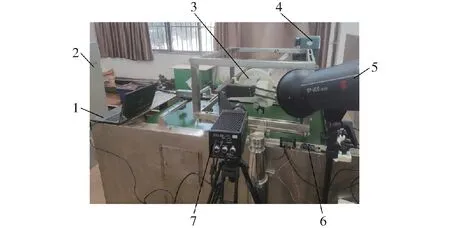

根据理论计算及数值模拟试验研制平带辅助充种气吸式蚕豆排种器。采用云豆早7蚕豆种子作为试验对象。在JPS-12型计算机视觉排种器性能试验台上进行试验,如图8所示。通过合肥富煌君达高科信息技术有限公司生产的千眼狼5F01型高速摄像机对排种器工作过程进行分析。根据GB/T 6973—2005《单粒(精密)播种机试验方法》,在排种器稳定工作时,连续记录250粒种子作为统计对象,每次试验重复5次取平均值。

图8 排种器性能试验装置

4.2 单因素试验

4.2.1负压

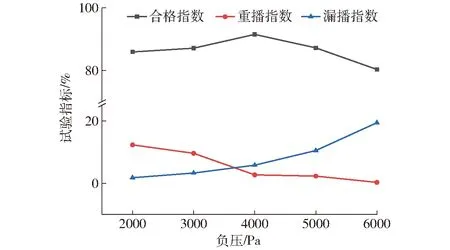

根据预试验确定负压分别为2 000、3 000、4 000、5 000、6 000 Pa。设置作业速度为5 km/h、平带输入轴转速为350 r/min。试验结果如图9所示。

图9 不同负压下试验结果

试验结果表明,随着负压增大,合格指数先增大后减小、重播指数逐渐增大、漏播指数逐渐减小。根据理论分析可得,随着负压增大,吸附力增大,种子吸附更牢固,不易清种,因此重播指数上升,漏播指数下降。由于负压在3 000~5 000 Pa之间合格指数均大于85%,重播指数和漏播指数均为较低值,因此确定排种器负压范围在3 000~5 000 Pa之间。

4.2.2作业速度

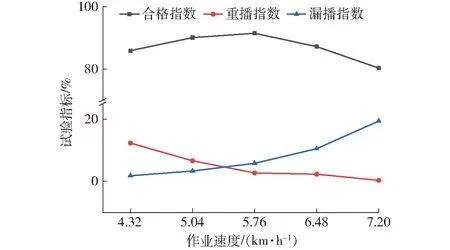

根据预试验确定作业速度分别为4.32、5.04、5.76、6.48、7.20 km/h。负压为4 000 Pa、平带输入轴转速为350 r/min。试验结果如图10所示。

图10 不同作业速度下试验结果

试验结果表明,随着作业速度的增加,合格指数先上升后下降,重播指数逐渐下降、漏播指数逐渐上升。当作业速度增大,种盘转速增大,离心力增大、充种时间减少,种子被吸附的概率降低;被吸附种子的运动速度增大导致其动量增大与种群碰撞时,受到的反作用力增大。因此随着作业速度的增加,重播指数下降、漏播指数上升。由于作业速度为 5.04~6.48 km/h时,合格指数均在85%以上,确定作业速度范围在5.04~6.48 km/h之间。

4.2.3平带输入轴转速

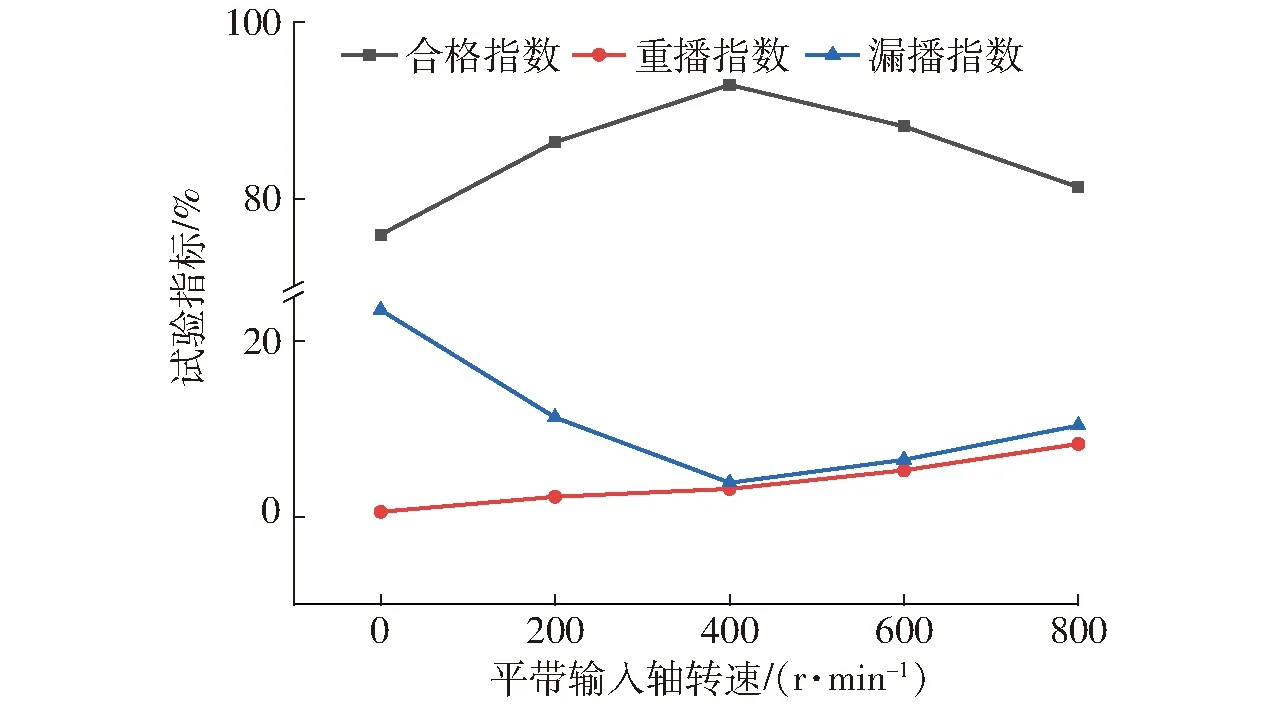

根据预试验确定平带输入轴转速分别为0、200、400、600、800 r/min。作业速度为5.76 km/h、负压为4 000 Pa。试验结果如图11所示。

图11 不同平带输入轴转速下试验结果

由图11可知,随着平带输入轴转速升高,合格指数先上升后下降、重播指数缓慢上升、漏播指数先下降后上升。当平带输入轴转速较低时,对种群的激励作用小,种间作用力大;随着平带输入轴转速的上升,种群“活跃”,种间作用力降低,且托种区种群对被吸附种子开始起到托持作用,漏播指数下降;随着平带输入轴转速的进一步提高,种群运动速度过快,托种区种群对被吸附种子的正向作用力过大,导致被吸附种子脱落,漏播指数上升。但随着平带输入轴转速的提高,种群“活跃性”始终上升,因此,重播指数一直缓慢上升。由于平带输入轴转速在252~505 r/min时,合格指数均在85%以上,确定平带输入轴转速范围在252~505 r/min之间。

4.3 二次回归正交组合试验

4.3.1试验设计

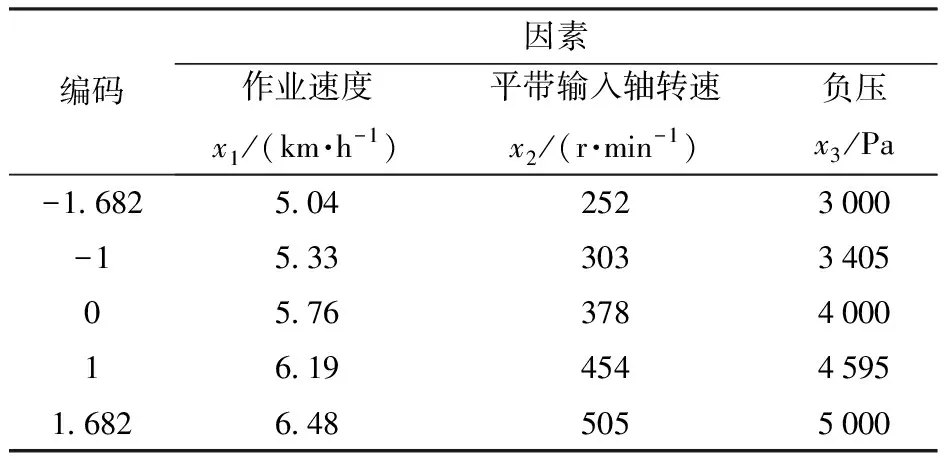

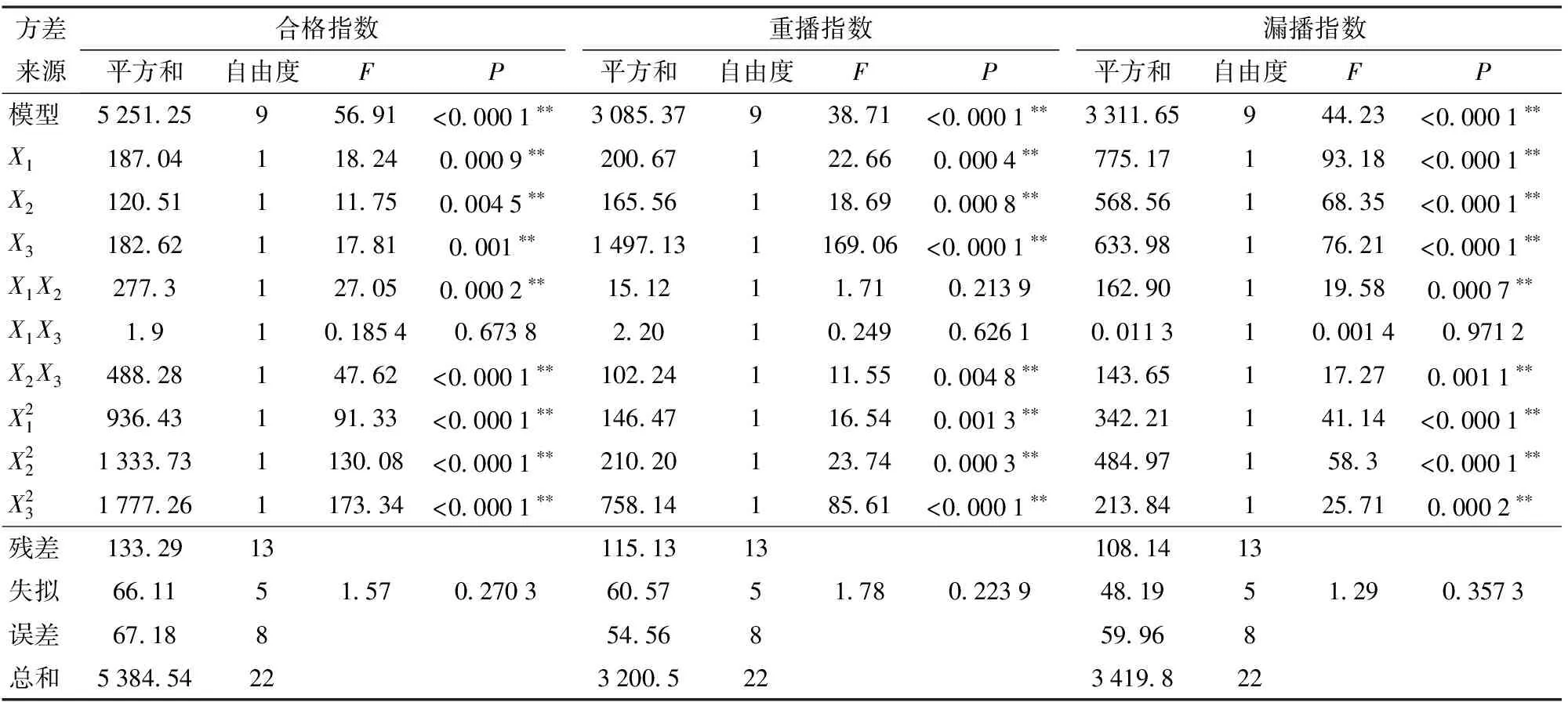

为了探究排种器的最佳工作数组合,进行二次回归正交组合试验。选取作业速度x1、平带输入轴转速x2和负压x3作为试验因素。合格指数Y1、重播指数Y2和漏播指数Y3作为试验指标。试验因素和编码见表3,试验方案与结果见表4。X1、X2、X3为因素编码值。

表3 试验因素编码

表4 试验方案与结果

4.3.2回归方程建立及显著性检验

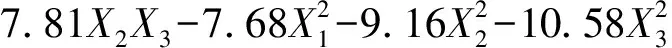

利用Design-Expert 12.0.1.0软件对试验结果进行回归分析,确定各因素的影响,得到合格指数Y1、重播指数Y2和漏播指数Y3的回归方程。并进行回归方程的显著性分析,分析结果如表5所示。

表5 合格指数、重播指数与漏播指数的方差分析

(1)合格指数Y1回归模型与显著性检验

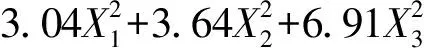

由表5可知,该模型拟合度极显著(P<0.01)。其中作业速度与负压交互项(X1X3)P大于0.05,对排种器工作时的合格指数不显著,其余项皆显著。说明相关试验因素对响应值的影响存在二次关系。失拟项P=0.270 3不显著,说明不存在其他影响指标的主要因素。去除不显著的因素后进行多元拟合,建立合格指数Y1的回归模型为

Y1=92.48-3.7X1+2.97X2-3.66X3+5.89X1X2-

(12)

根据式(12)可以得出,影响合格指数的因素主次顺序为作业速度、负压、平带输入轴转速。

(2)重播指数Y2回归模型与显著性检验

由表5可知,该模型拟合度极显著(P<0.01)。其中作业速度与平带输入轴转速交互项(X1X2)、作业速度与负压交互项(X1X3)两项P大于0.05,对排种器工作时的重播指数不显著,其余项皆显著。说明相关试验因素对响应值的影响存在二次关系。失拟项P=0.223 9不显著,说明不存在其他影响指标的主要因素。去除不显著的因素后进行多元拟合,建立重播指数Y2的回归模型为

Y2=3.69-3.83X1+3.48X2-10.47X3+3.57X2X3+

(13)

根据式(13)可以得出,影响重播指数的因素主次顺序为负压、作业速度、平带输入轴转速。

(3)漏播指数Y3回归模型与显著性检验

由表5可知,该模型的拟合度极显著(P<0.01)。其中作业速度与负压交互项(X1X3)的P大于0.05,对排种器工作时的漏播指数不显著,其余项皆显著。说明相关试验因素对响应值的影响存在二次关系。失拟项P=0.357 3不显著,说明不存在其他影响指标的主要因素。去除不显著的因素后进行多元拟合,建立漏播指数Y3的回归模型为

Y3=3.83+7.53X1-6.45X2-6.81X3-4.51X1X2+

(14)

根据式(14)可以得出,影响合格指数的因素主次顺序为作业速度、负压、平带输入轴转速。

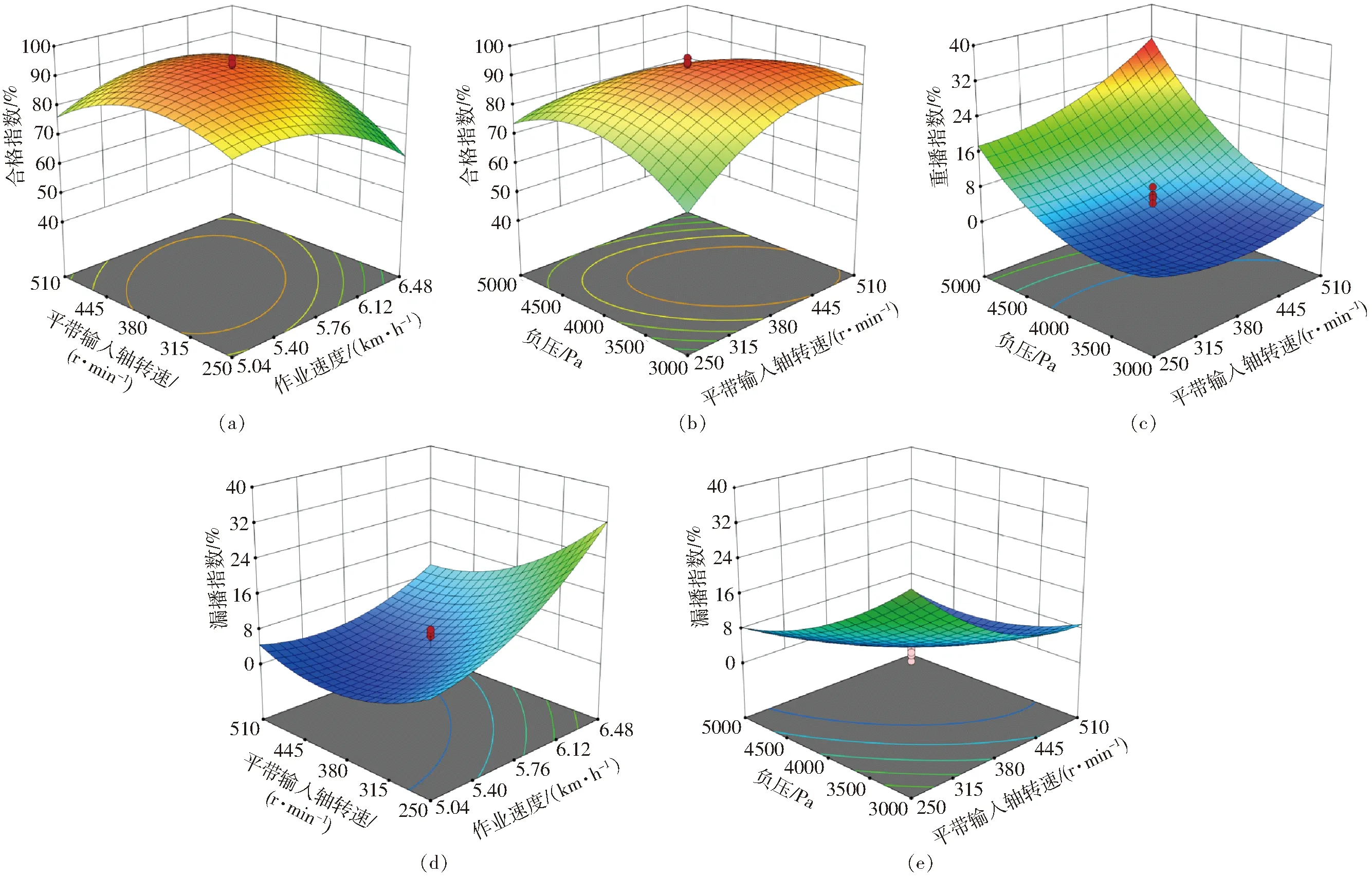

4.3.3试验因素响应曲面分析

图12a为负压4 000 Pa时,作业速度和平带输入轴转速对排种器合格指数交互作用的响应曲面。由 图12a可知,随着作业速度的增加,合格指数先上升后大幅度下降,相同作业速度下随着平带输入轴转速的增加,合格指数先上升后下降。当作业速度为5.68 km/h、平带输入轴转速为387 r/min时合格指数最高。

图12 显著交互项的响应曲面

图12b为作业速度5.76 km/h时,负压和平带输入轴转速对合格指数交互作用的响应曲面。由图12b可知,随着负压的增加,合格指数先上升,后趋于平缓下降;相同负压条件下,随着平带输入轴转速的增加合格指数先上升后趋于平缓。当负压为3 824 Pa、平带输入轴转速为397 r/min时,合格指数最高。

图12c为作业速度5.76 km/h时,负压和平带输入轴转速对排种器重播指数交互作用的响应曲面。由图12c可知,随着平带输入轴转速的增加,重播指数上升,相同平带输入轴转速下,随着负压的增加,重播指数增加。当负压为3 581 Pa、平带输入轴转速为369 r/min时重播指数最小。

图12d为负压4 000 Pa时,作业速度和平带输入轴转速对排种器漏播指数交互作用的响应曲面。由图12d可知,随着平带输入轴转速的增加,漏播指数下降,相同平带输入轴转速条件下,随着作业速度的增加,漏播指数上升。当作业速度为5.48 km/h、平带输入轴转速为403 r/min时漏播指数最低。

图12e为作业速度5.76 km/h时,负压和平带输入轴转速对漏播指数交互作用的响应曲面。由图12e可知,随着负压的增加,漏播指数下降,相同负压条件下,随着平带输入轴转速的增加漏播指数先下降,后缓慢上升。当负压为4 422 Pa、平带输入轴转速为401 r/min时漏播指数最低。

由此可见,各交互作用对排种器的工作性能有较大影响。

4.3.4参数优化与试验验证

为了获得排种器的最佳工作参数,对各参数进行多目标优化。各参数以合格指数最大、重播指数和漏播指数最小为目标进行选取。综合实际排种器的工作状态及工作时的各参数对试验指标的影响进行优化求解。目标函数和约束条件为

(15)

求得作业速度为5.69 km/h、平带输入轴转速为395 r/min、负压为3 845 Pa时,合格指数最高、重播指数和漏播指数最低,此时三者分别为93.58%、2.905%、3.515%。

为了验证优化结果的准确性,在相同条件下进行台架验证试验。试验结果为:合格指数91.6%、重播指数3.8%、漏播指数4.6%。均达到排种器的作业要求,且与预期较符合,优化结果可靠。

5 结论

(1)设计了一种带有平带辅助充种的气吸式蚕豆排种器。并对其工作状态进行了动力学分析。分析结果显示,平带辅助充种装置将种群对被吸附种子的阻力转变为有利充种的托持力。验证了平带辅助充种装置可提高气吸式排种器充种性能。

(2)对排种器重要零部件进行了设计,确定型孔直径为10 mm,数量为12个,种盘直径为 240 mm,平带材料为橡胶黄绿片基带;并进一步进行了EDEM-Fluent双向耦合仿真,设计了单因素试验,确定了平带辅助充种装置平带工作面弧长为167.47 mm,宽度为35 mm。

(3)对设计的排种器搭建了台架,设计了单因素试验,确定了排种器工作参数的范围为:作业速度为5.04~6.48 km/h、平带输入轴转速252~505 r/min、负压3 000~5 000 Pa。建立以合格指数、重播指数和漏播指数为试验指标,作业速度、平带输入轴转速和负压为试验因素的二次回归正交组合试验。得出各因素对各试验指标的回归方程及主次影响。对试验影响显著的交互项进行了响应曲面分析,采用多目标优化方法得到排种器最佳工作参数:作业速度为5.69 km/h、平带输入轴转速为395 r/min、负压为3 845 Pa。对此参数组合进行了台架试验验证,试验结果为:合格指数91.6%、重播指数3.8%、漏播指数4.6%。验证结果与优化结果基本一致。该结果满足蚕豆播种要求。