四轮转向喷杆喷雾机平移换行导航控制系统设计与试验

2023-07-31周志艳梁乐彬陈羽立罗锡文

周志艳 余 鑫 梁乐彬 向 颖 陈羽立 罗锡文

(1.华南农业大学工程学院, 广州 510642; 2.广东省农业人工智能重点实验室, 广州 510642;3.岭南现代农业科学与技术广东省实验室, 广州 510642; 4.广东省农业航空应用工程技术研究中心, 广州 510642;5.华南农业大学南方农业机械与装备关键技术教育部重点实验室, 广州 510642)

0 引言

农机自动导航控制可以减轻农机操作人员劳动强度、提高工作效率,是智慧农业中智能农机的重要功能[1-2]。在农机自动导航作业过程中,地头转向和换行是导航控制中的重要环节,为实现农机换行作业,常用地头转向方式有弓形、梨形、鱼尾形转向[3-5]。张闻宇等[6]设计了双切圆虚线模型实现了地头转弯与直线跟踪间的衔接;黎永键等[7]根据拖拉机转向半径选择一种跨行转向的掉头方式;杨洋等[8]将作业田块规划为播种区域与地头转向区域,通过地头转向区域进行转弯、换行等动作。上述地头转向方式依赖于规划的曲线路径,其灵活性较低,且跟踪时易出现控制超调等情况。

目前喷雾机大多采用前轮转向,部分采用四轮转向[9-11],前轮转向模型虽简单,但部分农机由于整车质量和体积较大,较大转向半径使前轮转向在换行、转场时较困难,四轮转向与前轮转向相比虽减小了转向半径,但在农机转向换行区域空间小的情况下,通过性仍较差。文献[12-13]设计多模式的地头转向方式,实现两轮、四轮的协调配合,但适用性有待验证;徐琪蒙等[14]设计了差速-四轮转向耦合的转向控制方法,但平台装置设计较复杂、适应性低;刘慧等[15]通过四轮差速带动整个机具桥臂转动实现自转向的结构也较复杂;李翊宁等[16]设计的四轮独立柔性底盘,可利用底盘横向移动的运动方式实现调头换行,但样机在田间行驶工况有待实地验证;杨美镜等[17]设计的四轮独立转向控制系统,可实现全方位行驶、原地转向等运动模式,但仍处于设计的初步阶段,未进行实地试验。

周志艳等[18]提出了一种旋翼悬浮式喷杆喷雾作业方法,单侧最大宽幅可达20 m以上,宽幅喷杆喷雾机在进行地头转向和换行时,若采用传统的车头调头方式,由于喷杆转弯半径大,通常有两种处理方式:一是需要较大的净空才能完成调头动作,但大部分农田环境下,调头空间有限,特别是幅宽超过20 m时,比较困难;二是调头前进行喷杆收卷或折叠,待喷杆喷雾机车头完成调头和对行后再展开,整个动作耗时较长,影响作业效率。

为解决上述宽幅喷杆喷雾机地头转向和换行的问题,本文拟提出一种基于四轮转向喷杆喷雾机的平移换行方法,设计配套的平移换行导航控制算法,搭建自动导航控制的软硬件系统和测试平台,并进行传统PID与单神经元PID两种导航控制算法的对比试验,从而优选出精度高、稳定性好的地头平移换行导航控制算法,为宽幅喷杆喷雾机的地头转向和换行提供解决方案。

1 地头平移换行工况与导航控制策略

1.1 地头平移换行工况分析与路径规划

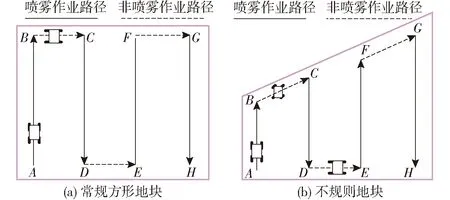

农机在地块完成对既定作业路径跟踪时,需要在地头进行换行作业。本文设计的四轮转向平移换行方式通过跟踪预先设定的直线换行路径实现换行作业:如图1a所示,当作业车行至换行位置点B时,导航控制器发出指令,控制底盘的各转向轮转动至特定角度,以一种平行移动的方式实现换行作业。当作业车移动至下一直线跟踪路径起点C时,转向轮回正,继续进行原定行垄的直线导航跟踪作业,而换行过程中,机身姿态基本不变化,同理,继续导航控制完成剩下的既定作业路径,行至点G停止作业。特别是在不规则地块边界,如图1b所示的斜角边界地况时,本设计也可通过预先设定换行路径BC、FG处自动控制转向轮转动至对应转向角度,以一种斜向移动的姿态实现换行作业,且整个导航作业过程中,车身姿态基本保持不变。综上,当作业底盘需要换行作业时,如行至图中BC、DE、FG段处,均可以实现底盘平移换行控制,该换行方式简单灵活,能缩短换行时间,避免换行时由于转向半径大而需要较大的转向空间的问题,有较强的适用性。

图1 不同地块行驶工况

结合上述作业底盘的运动方式,可规划喷杆喷雾机田间作业的导航路径(以常规方形地块为例),如图1所示:坐标点A~G为行驶预设轨迹点,导航控制系统将两坐标点之间直线区域进行线性化处理,生成序列导航轨迹点。作业地块的路径包括喷雾作业路径和非喷雾作业路径。喷雾机在喷雾作业路径时,自动启动水泵,均匀喷出药液,在非作业路径时自动关闭水泵,停止喷药。图中箭头方向表示喷雾机行驶方向,喷雾机从起点A进入地块开始导航作业,沿着既定作业路径自动跟踪。在换行位置时,转向电机带动转向轮旋转90°,驱动电机按目标转速运转,此时车头方向仍与路径AB方向保持平行,作业底盘平行移动实现换行,换行完成后到达点C,底盘转向轮回正,车身以倒退的方式完成路径CD的直线跟踪,实现了作业行之间的衔接。同理,按上述控制方法完成剩余的既定作业路径,行至点H完成作业任务,喷雾机停止所有运动。

1.2 四轮转向喷雾机运动学模型

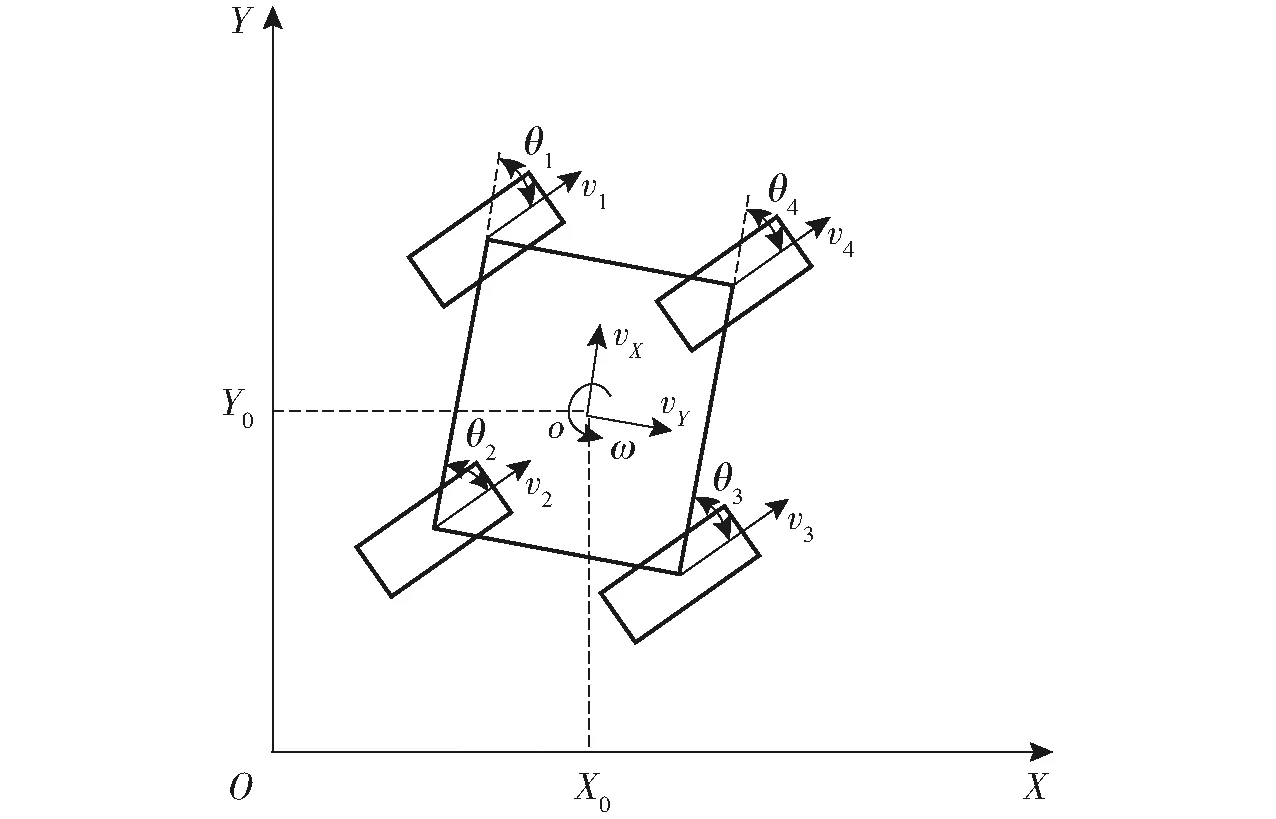

文献[19]提出轮式移动机器人的运动可简化为刚体的平面运动,则可分解为刚体的平行移动和定轴转动,本文喷雾机作业底盘运动可简化为刚体的平面运动,为进一步获取任意状态下四轮转向喷雾机的运动学模型,假设:喷雾机底盘在转动过程中各车轮转向角速度和阻力系数不变,各车轮之间转动互不影响;喷杆喷雾机的质心和几何中心重合;车轮在行驶或转动过程中与接触面的滑移忽略不计,则可建立如图2所示的运动学模型。

图2 四轮转向喷雾机的运动学模型

四轮转向喷雾机底盘运动学方程[20]为

(1)

式中 (X,Y)——机体坐标

φ——机身航向角,(°)

vx——机身前进正方向速度,m/s

vy——机身前进正方向垂直方向速度,m/s

ω——机身逆时针转动角速度,rad/s

由导航控制器计算出对应控制量,实现对四轮转向喷雾机运动控制。

为实现1.1节中的平移换行控制要求,需要进行相关控制量的运算分析。基于该运动学模型,得到导航控制器的输出控制量,即底盘的矢量和运动;为执行该输出控制量,须通过底盘控制系统控制转向电机与驱动轮电机来实现车辆行驶的控制,即底盘转向轮的矢量分运动;基于矢量运算、阿克曼转向等理论,建立底盘各转向轮的转向角、行驶速度与导航控制量间的等效转换关系,用上述控制量变化来达到导航控制器输出控制量所要求的控制效果,从而实现直线导航、平移换行导航,继而实现整个既定作业路径的跟踪控制,其等效转换公式为

(2)

(3)

式中a——车辆左右轮距,取1.83 m

b——车辆前后轴距,取2.56 m

θ1——左前轮转向角,(°)

θ2——左后轮转向角,(°)

θ3——右后轮转向角,(°)

θ4——右前轮转向角,(°)

v1——左前驱动轮速度,m/s

v2——左后驱动轮速度,m/s

v3——右后驱动轮速度,m/s

v4——右前驱动轮速度,m/s

基于运动学模型,可通过底盘转向轮的矢量分运动实现对喷雾机位置坐标变化与机身姿态的调整。实际作业过程中,受路面影响致使机身发生偏航,可将航向偏差、距离偏差作为导航控制器的输入,输出控制量实现对4个转向轮的独立控制,从而控制车身回正,继续进行既定作业路径的跟踪控制。

1.3 基于有限状态机的自动作业控制策略

采用有限状态机[21-22]将田间作业过程简化为根据位置信息使喷杆喷雾机在不同阶段呈现不同状态的过程,根据实际作业要求与有限状态机的基本控制策略,设计喷杆喷雾机的系统状态如表1所示。

表1 喷杆喷雾机系统状态

在工控机上规划好既定作业路径后,启动开始作业命令,导航控制器根据 RTK定位模块获取当前车辆的位置信息,触发不同的系统状态,实现对喷雾机的状态控制,工作流程如下:当状态机接收到定位信息后,进入 Start 状态启动自动作业系统,当喷雾机触发事件非喷雾路径时,进入非喷雾状态 S1,此时,喷雾机直线导航行驶,但喷雾机的水泵不工作;当喷雾机触发事件喷雾路径时,进入喷雾状态 S2,此时,喷雾机直线导航行驶,并且水泵自动启动,开始喷雾;当喷雾机触发事件换行位置点时,进入平移换行状态 S3,喷雾机的控制系统控制四轮转向底盘进行平移换行,水泵不工作;当喷雾机触发作业任务结束点时,进入完成作业状态 Stop,喷雾机停止,水泵关闭,完成作业;当喷雾机触发事件信号异常时,立即停止,水泵停止工作;综上,通过位置信息变化切换不同作业状态,实现喷雾机对规划路径的精确跟踪,并完成特定路径的喷雾作业,实现该平台的自动作业控制。

2 四轮转向喷杆喷雾机导航控制系统设计

2.1 导航系统平台

喷杆喷雾机导航系统组成如图3所示,包括北斗载波相位动态实时差分RTK(Real time kinematic)定位模块、北斗接收天线、工控机、角度传感器及固定装置、姿态传感器和四轮转向喷杆喷雾机。

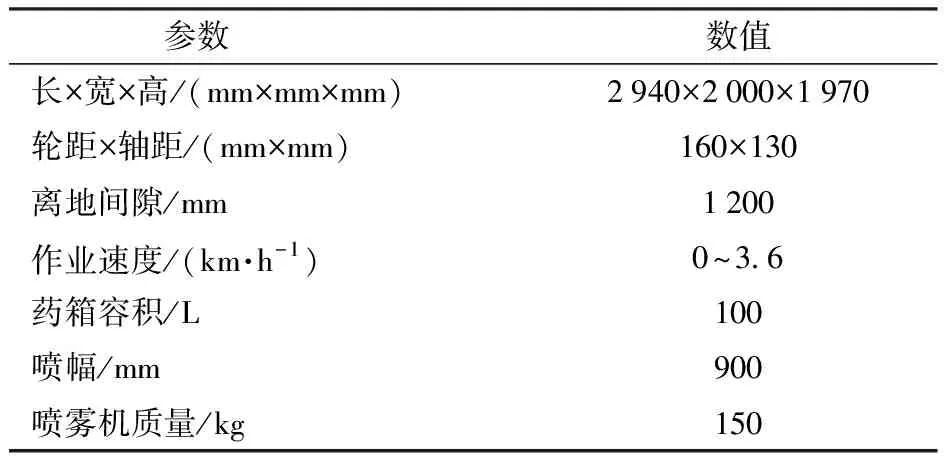

导航系统的移动平台——喷杆喷雾机为山东鲁虹农业科技股份有限公司生产的 3WP-100A型植保机器人,其技术指标如表2所示。为提高其在田间移动的灵活性,在原有电控系统上进行改造升级,可对四轮运动底盘实现独立转向控制,可实现横向、斜向移动等动作。

表2 鲁虹3WP-100A型植保机器人主要技术指标

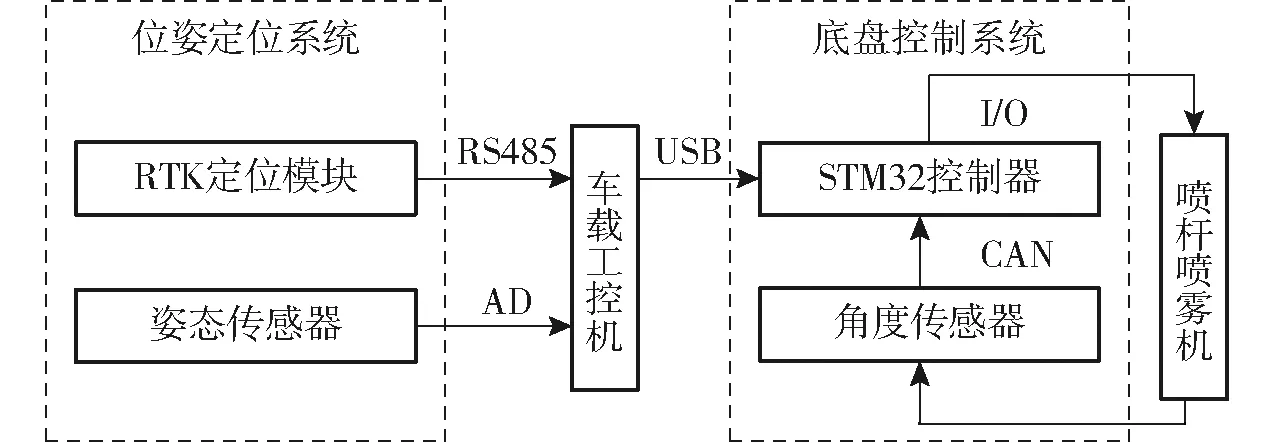

2.2 导航系统结构组成

四轮转向喷雾机导航控制系统结构如图4所示,由位姿定位系统、车载工控机、底盘控制系统和喷杆喷雾机组成。其中,位姿定位系统中的RTK定位模块(u-blox F9P GNSS模块)提供实时位置信息,WT-901C485多级联九轴姿态传感器(动态精度±0.1°)用来实时检测车辆姿态信息;车载工控机(研华ARK-3500P intel i5 8256U、CPU 4核心、8 GB 内存和64 GB存储器)运行基于ROS(Robot operating system)的导航控制系统,由位姿定位系统获取作业车位置、姿态信息后,根据已设定的作业航点坐标,进行数据处理和运行导航算法,并通过USB端口向底盘控制系统发送控制指令。底盘控制系统接收车载工控机的指令后,控制各个电机运转以实现底盘的直线与转向运动以及喷雾启停等功能。JY-ME01型高精度角度传感器(精度为±0.01°)检测转向轮实际转向角,实现对转向轮的精确控制。

图4 四轮转向喷雾机控制系统结构框图

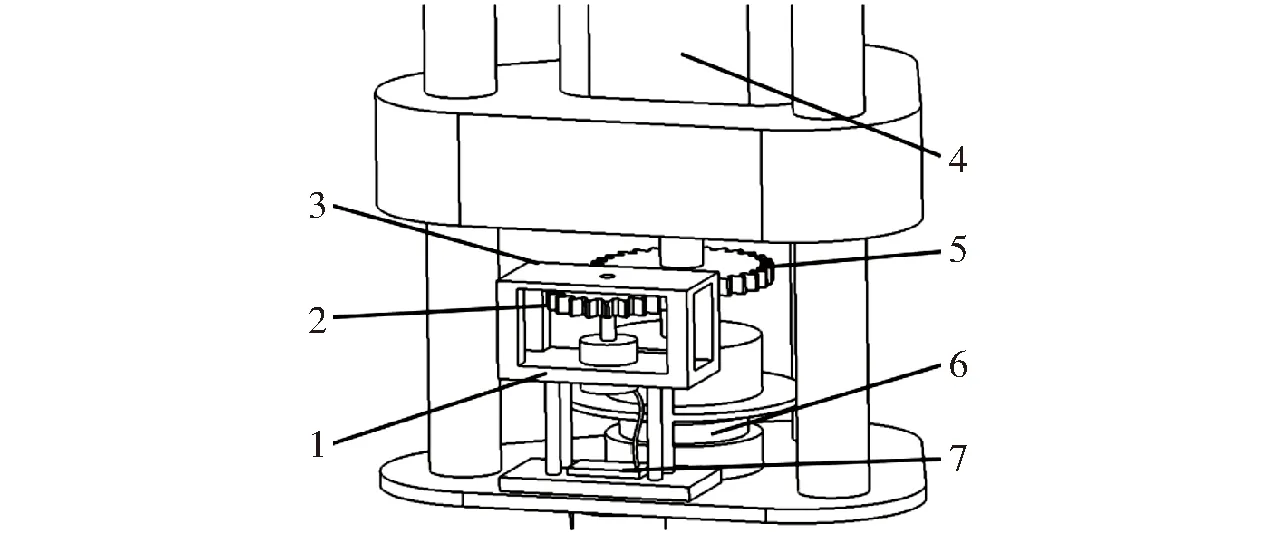

2.3 转向角检测装置设计

转向系统性能影响喷雾机实际运行状况,喷雾机转向轮转向角的测量是转向控制系统中重要组成部分,直接影响转向性能[23]。本文设计的转向角检测装置主要由减速电机、主动齿轮、从动齿轮、旋转编码器、数据采集板和支架等构成,装配安装示意图如图5所示,主要部件参数如表3所示。

表3 转向角检测装置主要部件参数

图5 转向角检测装配图

通过加装外部编码器构成反馈校正,实现对车轮实际转动角度的精确控制,工作原理为:当喷雾机接收到底盘控制系统发送的转向指令时,电机驱动器控制减速电机转动,带动车轮转向轴旋转,使主动齿轮带动从动齿轮旋转,与从动齿轮同轴连接的旋转编码器转动,数据采集板实时记录编码器的数据,并通过CAN数据端口回传至底盘控制系统,通过与目标角度的偏差来进行反馈校正,进而精准控制实际的转向角度。

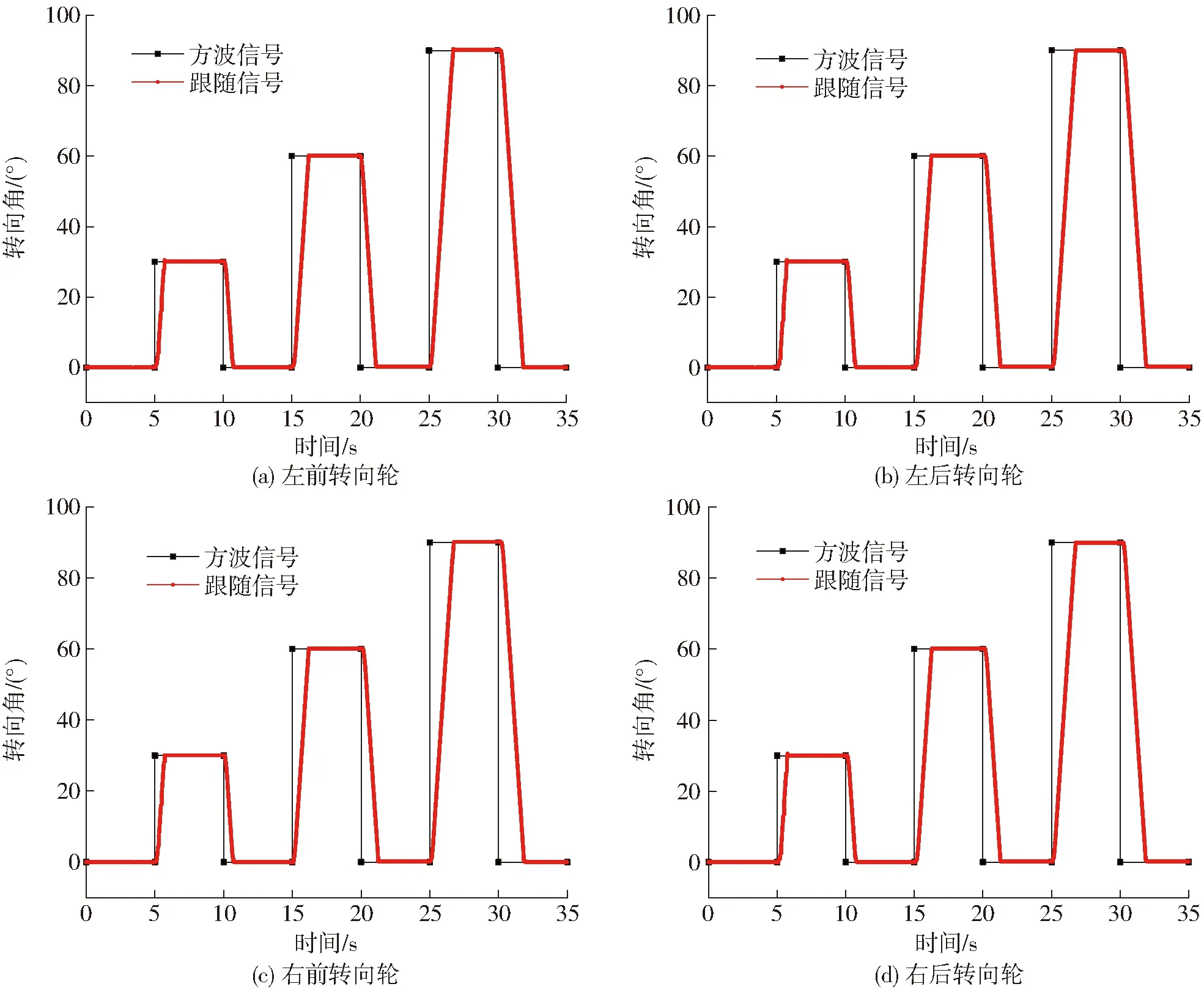

2.4 转向系统测试

为验证转向检测装置及其配套系统的可靠性,对车轮的转向角进行角度测量试验。试验过程中通过STM32单片机的软件开发系统Keil u5发出指定角度命令,单片机收到指令后控制电机运转,配套的编码器则回传数据,并通过串口助手输出实际转向角。为了检测转向系统的稳定性,对各转向轮分别进行基准转向角30°、60°、90°的方波跟随测试。每次试验重复3 次,取3次试验的平均值。图6显示了各车轮转角变化的试验结果,结果表明:30°基准角方波跟随测试中上升时间不超过0.78 s,跟随误差不超过0.50°,60°基准角方波跟随测试中上升时间不超过1.58 s,跟随误差不超过1.23°,90°基准角方波跟随测试中上升时间不超过2.35 s,跟随误差不超过1.98°。试验表明各转向轮实际响应性能好,该转向系统有较好的稳定性,满足实际运动需求。

图6 方波信号跟随测试结果

3 地头平移换行导航控制算法

3.1 导航控制原理与PID控制器设计

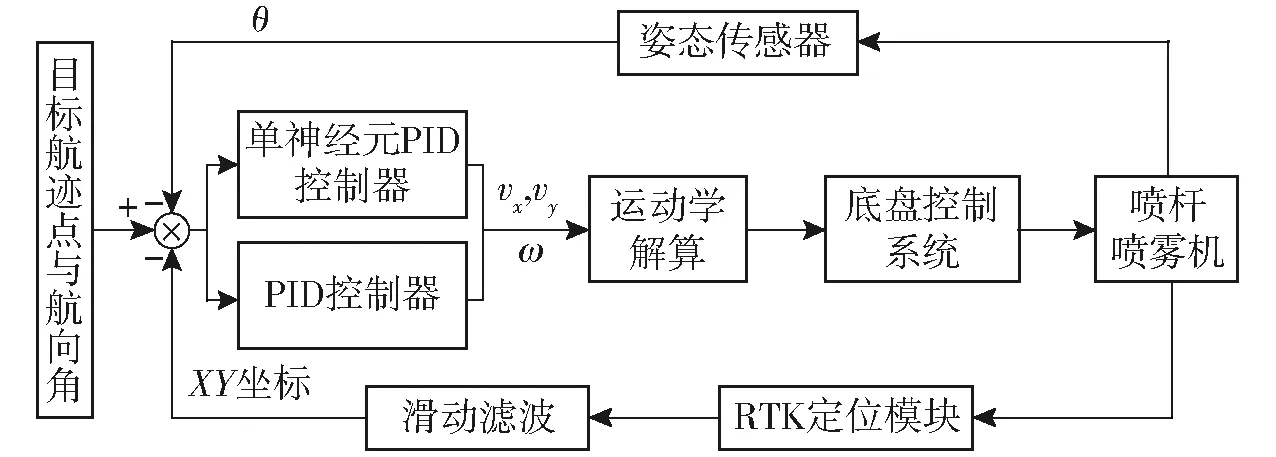

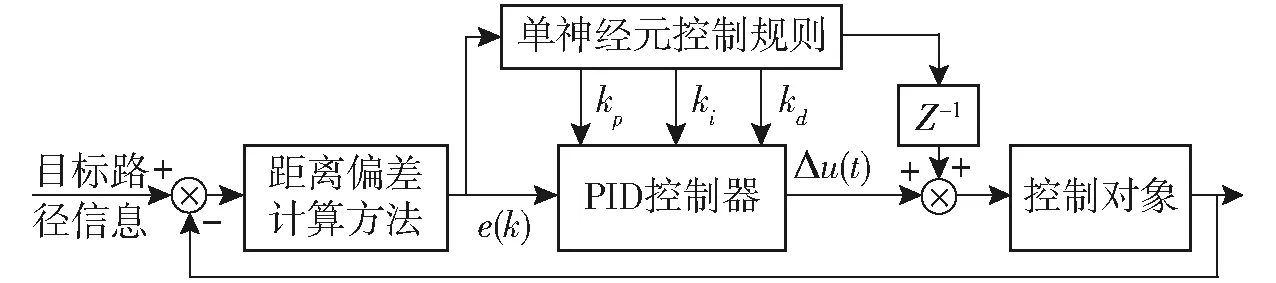

目前,农业机械导航控制方法主要有PID控制、模糊控制、纯追踪控制、神经网络控制和最优控制等[24-25]。其中,PID控制器结构简单、不需要精确系统模型,在控制系统中得到广泛的应用[26]。本文基于PID控制设计的导航控制系统基本原理如图7所示。

图7 导航控制原理图

由操作人员预先设定作业航点坐标,导航控制系统通过RTK定位模块获取当前作业车的经纬度坐标,通过滑动滤波算法减小动态定位误差,并进行坐标转换,最终得到喷雾机在平面直角坐标系下的XOY坐标。导航控制系统自动计算当前位置与目标航点的距离偏差e,通过姿态传感器获取当前的航向角θ,与目标航向角ψ的差值作为航向偏差dθ。以距离偏差e、航向偏差dθ为输入控制量,通过导航控制器可计算出速度、角速度控制量,结合1.2节运动学模型与等效转换公式实现四轮转向喷杆喷雾机的自动导航跟踪控制。

定位模块实时采集喷雾机的经纬度坐标并通过高斯投影公式转换为(X0,Y0)。将首个航迹点坐标(X0,Y0)设为平面直角坐标系的原点,则车辆行驶时任意时刻的坐标为

(4)

式中 (X,Y)——作业车的经纬度坐标

(Xk,Yk)——以(X0,Y0)为原点的平面直角坐标系下的坐标

同理,将规划的既定作业路径相关坐标进行高斯投影,并根据公式(4)得出以初始点为原点坐标系下一组以时间为序列的有序轨迹坐标。根据时间顺序选取第k时刻某点坐标(Xgk,Ygk),得到第k时刻当前坐标与目标点之间的距离偏差ek为

(5)

同时得出航向角偏差dθk为

dθk=θk-ψ

(6)

式中θk——当前航向角,(°)

在本设计中,由于要求车身姿态基本保持不变,设定目标航向角ψ=0°。

在上述基础上分别设计位置、角度PID控制器

(7)

式中Kp——常规PID控制器比例控制系数

Ki——常规PID控制器积分控制系数

Kd——常规PID控制器微分控制系数

dθk-1——k-1时刻的角度偏差,(°)

ek-1——k-1时刻的距离偏差,m

其中,位置PID控制器以距离偏差为输入量,输出速度控制量uv。角度PID控制器以航行偏差作为输入量,输出角度控制量uω。

速度控制量uv根据当前航向角θk进行解算,得到在车体坐标系下车辆轴向速度控制量ux、uy为

(8)

通过上述控制量ux、uy、uω,结合1.2节所述的运动控制方法,得到具体的车轮行进速度控制量和转向的角速度控制量,实现对四轮转向喷杆喷雾机的控制。

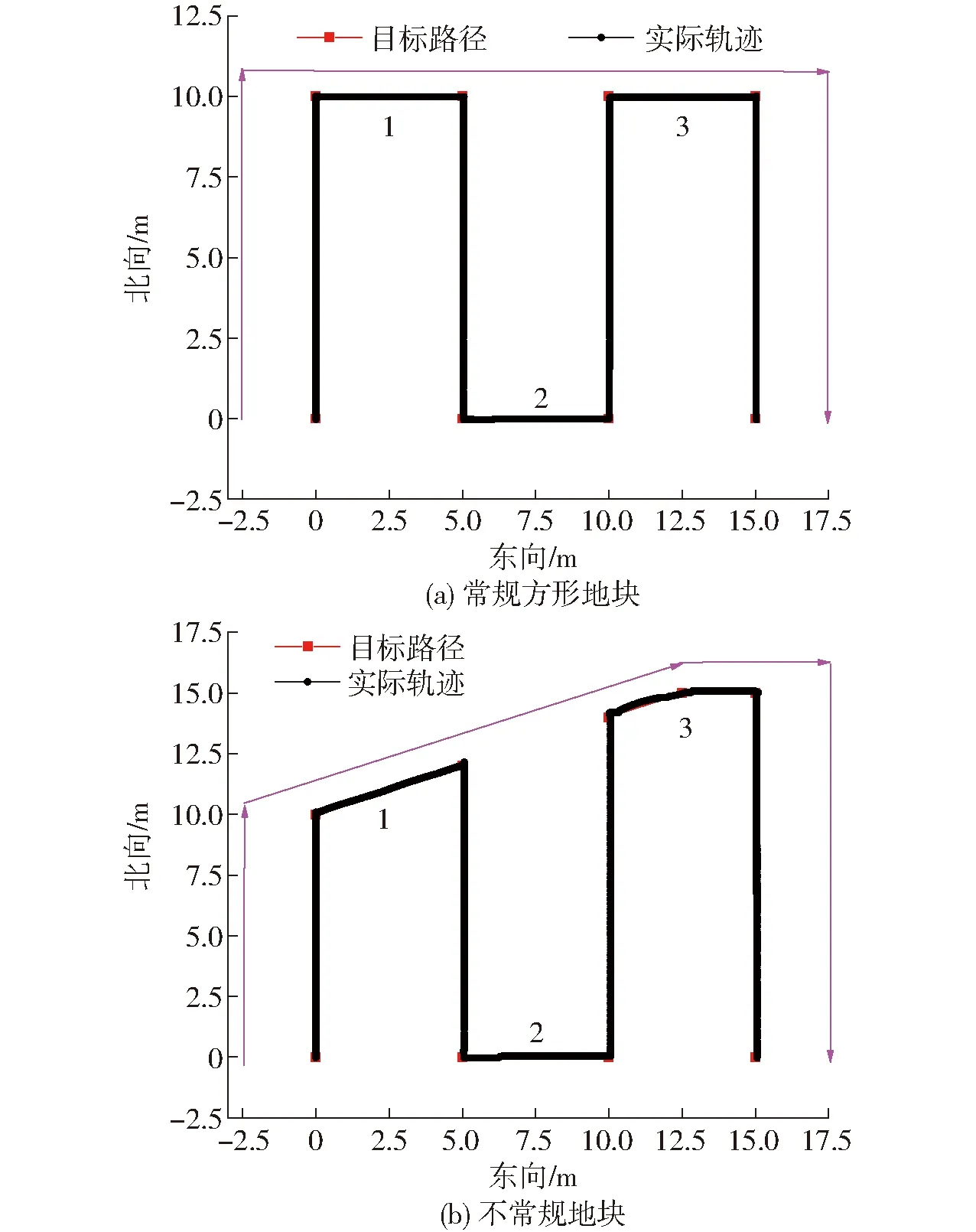

3.2 单神经元PID控制器设计

当被控对象受到较大干扰且具有大惯性时,常规PID控制效果不好,其抗干扰能力较差。文献[27-28]提出一种利用模糊自适应调整PID参数的控制方法,提高水稻插秧机、直播机导航控制系统的稳定性和快速响应性。丁幼春等[29]设计出将免疫算法与PID控制器相结合的控制方法,提升了响应速度,减小了跟随偏差。文献[30-31]设计了单神经元PID控制器,使其具有超调小和进入稳态快的特点,单神经元是构成神经网络的基本单位,具有自学习和自适应能力,结构简单易于计算,基于单神经元自适应调整功能[32],将PID控制与单神经元结合可实现对PID控制器参数的在线调节,设计了单神经元PID控制器,通过PID参数的在线调节实现喷雾机田间自动导航作业,该控制器结构如图8所示。图中,Δu(t)为当前控制增量,Z-1为上一时刻的控制量。

图8 单神经元PID控制器结构图

控制器采用增量式PID控制算法

u(k)=u(k-1)+Δu(k)

(9)

Δu(k)=kpr1(k)+kir2(k)+kdr3(k)

(10)

式中u(k-1)——k-1时刻控制量

Δu(k)——k时刻控制增量

r1(k)——比例输入

r2(k)——积分输入

r3(k)——微分输入

kp——比例控制系数

ki——微分控制系数

kd——积分控制系数

单神经元PID控制器输入为

(11)

式中e(k-1)——k-1时刻输入偏差

e(k-2)——k-2时刻输入偏差

e(k)——k时刻的输入偏差

单神经元控制器采用有监督的赫布学习(Hebb learning)规则,对kp、ki和kd进行修正为

wk(k)=ηke(k)u(k)rk(k) (k=1,2,3)

(12)

式中ηk——学习速度

相关参数整定规则参考文献[30],可得在线整定规则为

(13)

(14)

式中ηp——比例学习速率

ηi——积分学习速率

ηd——微分学习速率

w1(k)——比例加权系数

w2(k)——积分加权系数

w3(k)——微分加权系数

Kc——神经元增益系数

同理,利用式(8)进行相关控制量的解算,结合3.1节所述的常规PID控制器以及1.2节运动控制方法,得到具体的车轮行进速度控制量和转向的角速度控制量,实现对四轮转向喷杆喷雾机的优化控制。

4 试验

4.1 试验方法

4.1.1导航精度评价指标

在试验过程中,对搭载导航控制器的喷杆喷雾机行驶过程中的跟踪偏差最大值、平均绝对偏差[29,33]进行了统计分析。跟踪偏差由点到直线距离求解。由RTK定位模块可获得当前位置K(x0,y0),则喷杆喷雾机与设定路径的跟踪偏差d为

(15)

其中

(16)

导航精度提高百分比[22]用来表示改进后导航控制器相对于原控制器导航精度提升的效果。计算公式为

(17)

式中M——导航精度提高百分比,%

Savg——常规PID控制平均值,m

Mavg——单神经元PID控制平均值,m

分别以最大跟踪偏差和平均跟踪偏差作为衡量喷杆喷雾机导航精度指标,符号为正表示精度提高,符号为负表示精度降低。

4.1.2平移换行导航控制试验方案

为验证导航控制系统在不同类型的地块实际效果以及所设计的单神经元PID控制器对传统PID控制器的导航精度提升效果,分别进行硬质平整地块试验与田间试验,其中试验材料有:四轮转向平移换行喷杆喷雾机、便携式计算机、工控机、北斗定位移动端与固定站、卷尺、U盘、ST-LINK调试器、湿度检测仪、土壤坚实度测量仪、风速仪和摄像机等。

试验步骤:①安装导航平台、检查传感器通信状况,设置导航参数。②利用测量仪测量外部环境参数,如天气状况、风速、田间行驶时地块的湿度与土壤紧实度等。③根据1.1节使用导航控制终端输入位置坐标自动规划出对应的作业区域,确定既定作业路径。④调试好喷杆喷雾机导航控制系统后,启动控制终端开始直线跟踪导航作业。⑤完成直线跟踪路径需要换行作业时,导航控制器输出控制命令,实现平移换行动作。⑥平移至下一条直线作业路径起点时,继续进行直线路径的跟踪,直至完成所有路径的跟踪控制后喷雾机停止。⑦记录导航过程中喷杆喷雾机位置信息并及时备份,试验重复3次。

其中,相关控制参数为:PID的参数分别为kp=0.5、ki=0.02、kd=0.01。单神经元PID参数分别为Kc=0.25、ηp=0.5、ηi=0.2、ηd=0.5。根据喷雾机喷杆的实际长度以及试验作业要求,设计对应的作业区域,可规划出4行。为防止喷雾机在作业时因大幅振动颠簸造成喷杆触地导致喷头堵塞及损伤,避免行驶时发生较大滑移等情况,最终在速度0.7 m/s下进行搭载常规PID控制器与单神经元PID控制器的路径跟踪试验。

4.2 改进算法对比试验

4.2.1硬质平整地块试验

为避免试验区域地势不平而导致喷雾机在跟踪行驶时出现滑移等影响导航精度的情况,在华南农业大学燕山区操场进行硬质平整地块的试验,试验当天天气多云,自然风速小于2.5 m/s,按照4.1.2节相关参数以及试验步骤进行试验,测试现场如图9所示。

图9 硬质平整地块试验现场

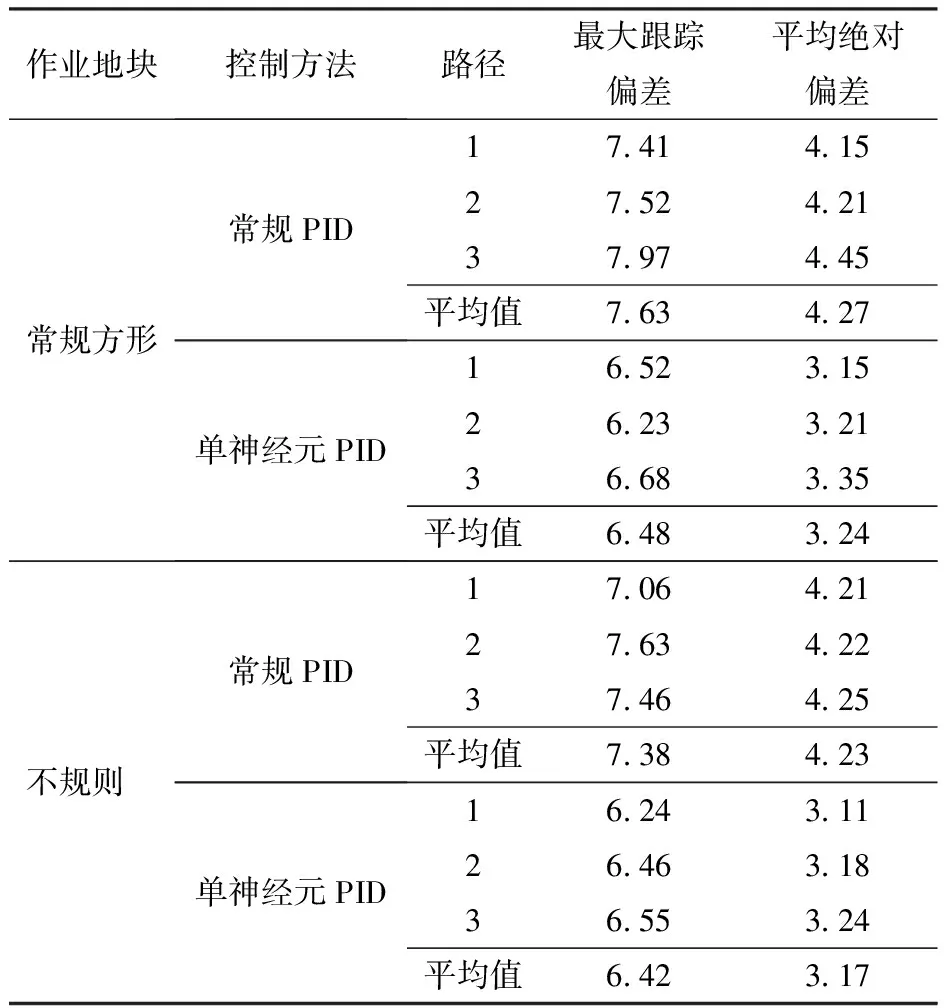

搭载了单神经元PID的导航控制器的喷雾机在硬质平整地块中的实际导航轨迹如图10所示,搭载常规PID控制器与单神经元PID控制器的喷雾机在硬质平整地块中的平移换行跟踪效果对比如表4所示。

表4 硬质平整地块平移换行跟踪效果对比

图10 单神经元PID控制器实际导航路径轨迹

在常规方形地块中,搭载常规PID控制器的喷雾机在换行过程中的最大跟踪偏差、平均绝对偏差为7.63、4.27 cm,而搭载单神经元PID控制器的喷雾机在换行过程中的最大跟踪偏差、平均绝对偏差为6.48、3.24 cm,由式(17)可知,单神经元PID控制相对于常规PID控制,换行路径的导航精度分别提高15.9%、24.1%;在不规则地块中,搭载常规PID控制器的喷雾机在换行过程中的最大跟踪偏差、平均绝对偏差为7.38、4.23 cm,而搭载单神经元PID控制器的喷雾机在换行过程中的最大跟踪偏差、平均绝对偏差为6.42、3.17 cm,其平移换行路径导航精度分别提高13.0%、25.1%。

在相同的控制参数和试验场地下,一方面,在常规方形地块与不规则地块的平移换行跟踪误差基本保持一致,则表明平移换行控制系统有较强的适用性;另一方面,单神经元PID控制与传统PID控制相比,降低了最大跟踪偏差和平均绝对偏差,表明单神经元PID控制有较好的导航精度提升效果。

4.2.2田间试验

为进一步验证四轮转向喷杆喷雾机导航控制系统的田间工作性能,在华南农业大学增城实验基地试验田进行了田间自动导航试验,试验当天天气晴,自然风速小于3.0 m/s,采用五点取样法测得田间土壤含水率平均值为25.3%,土壤坚实度平均值为987 kPa。分别进行搭载常规PID控制器和单神经元PID控制器的喷杆喷雾机对比试验,试验步骤及相关参数与路面试验相同,田间试验现场如图11所示。

图11 田间试验现场

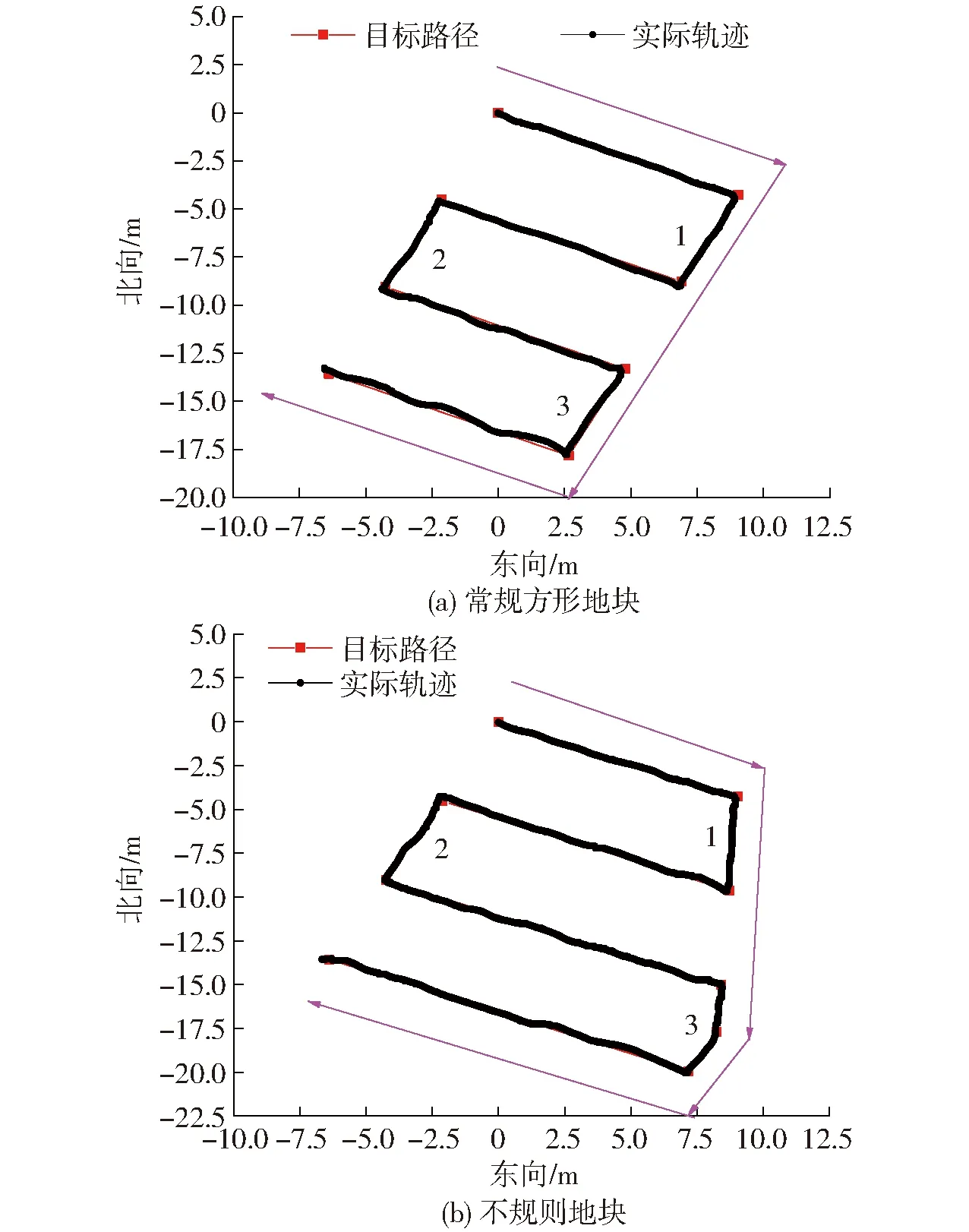

田间试验时,搭载了单神经元PID的导航控制器的喷雾机实际导航轨迹如图12所示,搭载常规PID控制器与单神经元PID控制器的喷雾机在田间试验平移换行跟踪效果对比如表5所示。

表5 田间试验平移换行跟踪效果对比

图12 单神经元PID控制器硬质平整地块试验导航轨迹

在常规方形地块中,搭载常规PID控制器的喷雾机在换行过程中的最大跟踪偏差、平均绝对偏差为11.01、6.66 cm,而搭载单神经元PID控制器的喷雾机在换行过程中的最大跟踪偏差、平均绝对偏差为8.60、4.47 cm,单神经元PID控制相对于常规PID控制,其导航精度分别提高21.8%、32.8%;在不规则地块中,搭载常规PID控制器的喷雾机在换行过程中的最大跟踪偏差、平均绝对偏差为10.91、6.63 cm,而搭载单神经元PID控制器在换行过程中的最大跟踪偏差、平均绝对偏差为8.63、4.42 cm,单神经元PID控制相对于常规PID控制,其导航精度分别提高20.9%、33.3%,与常规PID控制器相比,单神经元PID控制在田间行驶时也能提升导航控制系统的精度和稳定性,降低跟踪偏差。表明该单神经元PID控制有较好的路径跟踪提升效果,满足田间作业要求。

从上述数据可以看出,喷雾机在田间实际作业行驶时,横向偏差与硬质平整地块相比均有所增大,主要原因为:喷杆喷雾机在田间作业时,运动底盘会受到土地平整度、坚实度和含水率等外界客观因素的影响,致使行驶和转向阻力增大或发生轮胎打滑等现象,从而导致喷雾机运动特性随之发生变化,运动性能下降;喷雾机在田间行驶时,车身易倾斜或产生滑移,导致传感器获取的车体位姿信息产生突变值,影响控制性能,跟踪误差随之增大。此外,单天线 RTK、姿态传感器易受地块不平等因素影响造成定位与姿态与实际位置存在一定的误差,后期将改进方案采用双天线或其他组合导航方案降低单个传感器对跟踪误差的影响。由上述试验可得出,在相同条件和参数下,搭载了单神经元PID 控制器的喷雾机试验效果相比搭载了常规 PID 控制器喷雾机效果好,单神经元PID 控制器具有自学习和自适应能力,当受到较大干扰时能够迅速收敛,具有降低跟踪误差和抗干扰能力较强等特点,因此喷杆喷雾机在不同作业环境下均具有较好的控制效果。

5 结论

(1)针对宽幅喷杆喷雾机地头转向和换行的问题,设计了一种四轮转向的平移换行控制方法,为解决传统喷杆喷雾机在转弯、换行及调头过程中需要较大转向区域、转向半径大、易碾压作物等问题提供新的方案。

(2)基于四轮转向平移换行控制方法,设计了配套的自动导航控制系统,该系统以四轮转向喷杆喷雾机运动底盘为基础,采用RTK定位模块与姿态传感器进行组合导航,获取四轮转向喷杆喷雾机的位置和航向信息为输入,设计了基于四轮转向运动学模型的导航控制器,并结合作业要求设计了基于有限状态机的自动作业控制策略。

(3)针对常规PID控制器抗干扰能力差的缺陷,设计了基于单神经元PID控制器以提高导航控制精度,并对所设计的导航控制器进行硬质平整地块试验,试验结果为:在常规方形地块中,搭载常规PID控制器的喷雾机在平移换行过程中的最大跟踪偏差、平均绝对偏差为7.63、4.27 cm,而搭载单神经元PID控制器的喷雾机在平移换行过程中的的最大跟踪偏差、平均绝对偏差为6.48、3.24 cm,单神经元PID控制相对于常规PID控制,其在换行路径的导航精度分别提高15.9%、24.1%;在不规则地块中,搭载常规PID控制器的喷雾机在平移换行过程中的最大跟踪偏差、平均绝对偏差为7.38、4.23 cm,而搭载单神经元PID控制器的喷雾机在平移换行过程中的最大跟踪偏差、平均绝对偏差为6.42、3.17 cm,换行路径的导航精度分别提高13.0%、25.1%,表现出较强的适用性与较好的导航精度提升效果。

(4)为进一步验证四轮转向喷杆喷雾机导航控制系统的田间工作性能,对所设计的导航控制器进行田间试验,试验结果为:在常规方形地块中,搭载常规PID控制器的喷雾机在平移换行过程中的最大跟踪偏差、平均绝对偏差为11.01、6.66 cm,而搭载单神经元PID控制器的喷雾机在平移换行过程中的最大跟踪偏差、平均绝对偏差为8.60、4.47 cm,单神经元PID控制相对于常规PID控制,其平移换行的导航精度分别提高21.8%、32.8%;在不规则地块中,搭载常规PID控制器的喷雾机在平移换行过程中最大跟踪偏差、平均绝对偏差为10.91、6.63 cm,而搭载单神经元PID控制器的喷雾机在平移换行过程中的最大跟踪偏差、平均绝对偏差为8.63、4.42 cm,单神经元PID控制相对于常规PID控制,其平移换行导航精度也分别提高20.9%、33.3%,有较好的提升效果。硬质平整地面和田间试验充分表明该单神经元PID控制与传统PID控制相比,能降低最大跟踪偏差、平均绝对偏差,提高了导航系统精度和稳定性,有较强的提升效果,满足实际作业要求。