再生骨料透水混凝土配合比设计方法探究

2023-07-31韦祝黄剑锋

韦祝 黄剑锋

摘要:由于《再生骨料透水混凝土应用技术规程》(CJJT 253—2016)中的再生骨料透水混凝土配合比设计仍存在不完善之处,文章针对再生骨料和胶凝材料用量,以及附加吸水量的计算方法,补充了计算公式,采用等量替代法、合成密度法计算再生骨料和胶凝材料用量,开展4组配合比设计,测定了7 d抗压强度、有效孔隙率、透水系数和表观密度,试验结果表明:骨料和胶凝材料均采用合成密度法设计出的再生骨料透水混凝土有效孔隙率最接近目标孔隙率要求,胶凝材料密度取合成密度法、再生骨料等量替代法设计出的再生骨料透水混凝土透水系数最大,可为再生骨料透水混凝土配合比设计提供一定参考。

关键词:透水混凝土;再生骨料;配合比设计

中图分类号:TU5;U416.217 文献标识码:A 文章编号:1674-0688(2023)03-0044-05

0 引言

当前,我国大力提倡循环经济发展模式,基于此,持续提高资源利用率和再生资源利用水平迫在眉睫。广西目前的资源利用率不高,大宗固体废弃物综合利用水平偏低。为此,《广西循环经济发展“十四五规划”》提倡建筑垃圾再生利用[1]。再生骨料应用于透水混凝土具有广阔的市场前景,一方面可以实现建筑垃圾资源化利用,另一方面也是推动海绵城市建设的重要途径[2]。目前,我国再生骨料透水混凝土配合比设计规范还未完善[3],限制了再生骨料透水混凝土的实际应用。

《再生骨料透水混凝土应用技术规程》(以下简称《规程》)(CJJT253—2016)基本按照体积法进行再生骨料透水混凝土配合比设计[4]。但《规程》对再生骨料和矿物掺合料的计算缺乏明确规定;同时,再生骨料存在高吸水率问题,《规程》也未交代计算附加吸水量的方法。为了能够找到更好的设计方法,本文在现行规范的基础上,采用等量替代法和合成密度法计算再生骨料和胶凝材料用量,采用附加水量法计算用水量,开展再生骨料透水混凝土配合比设计,探究不同的设计方案对再生骨料透水混凝土的物理、力学及透水性能的影响,以期拓宽再生骨料透水混凝土的工程应用范围。

1 试验设计

1.1 原材料

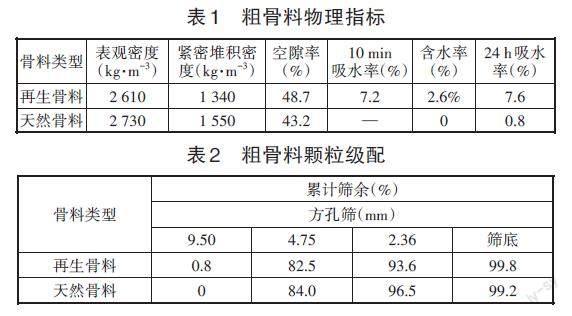

水泥:“润丰” P·O 42.5,密度为3.10 g/cm3;粗骨料:天然粗骨料(粒径为4.75~9.50 mm)、石灰石;再生粗骨料由检测公司混凝土破碎试块再加工获得,粒径为4.75~9.50 mm(粗骨料物理指标见表1、粗骨料颗粒级配见表2);外掺料:Ⅱ级粉煤灰(密度为2.52 g/cm3)、矿渣微粉(密度为2.90 g/cm3)、加密硅灰(密度为2.13 g/cm3); 增强剂:“苏博特”透水混凝土增强剂(减水率为13%)。

1.2 配合比设计

基于本项目前期研究成果,本配合比设计参数如下:目标孔隙率为15%,水胶比为0.3,再生粗骨料摻量为30%,粉煤灰掺量为15%,矿渣微粉掺量为5%,硅灰掺量为8%,增强剂掺量为1.8%,以文献[4]的配合比设计方法为基础开展设计。

1.3 设计步骤

1.3.1 计算粗骨料用量

因为透水混凝土属于骨架空隙结构,绝大多数由骨料组成,浆体非常薄,骨料经过振实后以紧密堆积状态聚集,因此用骨料紧密堆积密度乘以拨开系数0.98,即可计算骨料单方用量。《规程》给出的公式如下:

[mg=ρgb×α] (1)

其中,[mg]为粗骨料质量(kg/m?);[α]为粗骨料拨开系数,取 0.98;[ρgb]为粗骨料紧密堆积密度(kg/m?)。

《规程》没有给出具体的再生骨料质量计算方法,本试验建议采用以下两种计算方法。

(1)再生骨料等量替代法。先采用天然骨料紧密堆积密度计算骨料用量,再生骨料根据一定比例等质量替代天然骨料用量。根据表1和上述配合比设计参数,骨料用量[mg0=1 550×0.98=1 519 kg/m3];再生骨料用量[mrg=1 519×0.3≈456 kg/m3];天然骨料用量[mg=1 519×(1-0.3)≈1 063 kg/m3]。

(2)合成骨料密度法。由于添加了再生骨料,骨料密度发生改变,所以以合成密度计算骨料用量,可以借鉴文献[5]计算合成粗骨料紧密堆积密度。

①合成粗骨料紧密堆积密度计算公式如下:

[ρcgb=1β/ρrgb+(1-β)/ρgb] (2)

其中,[ρcgb]为合成粗骨料紧密堆积密度(kg/m?);[ρrgb]为再生粗骨料紧密堆积密度(kg/m?);[ρgb]为天然粗骨料紧密堆积密度(kg/m?);[β]为再生粗骨料取代率(%)。

代入前述数据,则合成粗骨料紧密堆积密度[ρcgb=130%/1 340+(1-30%)/1 550≈1 480 kg/m3]。

②合成粗骨料质量计算公式如下:

[mcg=ρcgb×α] (3)

其中,[mcg]为合成粗骨料质量(kg/m?)。代入数据可得合成粗骨料质量[mcg=1 480×0.98≈1 450 kg/m3]。

③再生粗骨料质量计算公式如下:

[mrg=mcg×β] (4)

其中,[mrg]为再生粗骨料质量(kg/m?)。

代入数据可得再生粗骨料质量[mrg=][1 450×30%=435 kg/m3]。

④天然粗骨料质量计算公式如下:

[mg=mcg-mrg] (5)

其中,[mg]为天然粗骨料质量(kg/m?),则天然粗骨料质量[mg=1 450-435=1 015 kg/m3]。

1.3.2 计算胶凝材料浆体体积

体积法的基本原理是假设再生骨料透水混凝土体积为1 m3,根据骨料体积+浆体体积+孔隙体积=1 m3,得到浆体体积=1-骨料体积-目标孔隙率。

(1)再生骨料等量替代法如下:

[vej=1-mgρga-rvoid] (6)

其中,[vej为等量替代法浆体体积(m3)];[ρga]为天然粗骨料表观密度(kg/m3);[rvoid为目标孔隙率(%)]。

(2)合成骨料密度法如下:

[vcj=1-mcgρcga-rvoid] (7)

其中,[vcj为合成密度法浆体体积(m3)];[ρcga]为合成粗骨料表观密度(kg/m3)。合成粗骨料表观密度按照下式计算:

[ρcga=1β/ρrga+(1-β)/ρga] (8)

其中,[ρrga为再生粗骨料表观密度(kg/m3)];[ρga]为天然粗骨料表观密度(kg/m3)。将设计目标孔隙率15%代入公式(7),分别采用等量替代法和合成密度法求得:等量替代法浆体体积[vej=1-(1 550×0.98)/2 730-0.15≈0.29 m3];合成密度法浆体体积[vcj=1-(1 480×0.98)/2 693-0.15≈0.31 m3]。其中,合成骨料表观密度[ρcga=]1/[(30%/2 610)+(1[-]30%)/2 730]≈[2 693 kg/m3]。

1.3.3 计算胶凝材料质量

(1)浆体质量。根据浆体质量=浆体体积×浆体密度,《规程》给出以下公式:

[mj=(1-mgρg-rvoid)×ρj] (9)

其中,[mj]为胶凝材料浆体质量(kg/m?);[ρj] 为胶凝材料浆体密度(kg/m?)。

《规程》提出浆体密度按照《建筑砂浆基本性能试验方法》(JGJ/T70)进行,而浆体密度与水胶比有关,需要实际测量,因此该步骤不够简便。基于此,考虑以下方法。

①胶凝材料浆体理论密度计算公式如下。

[ρj=1+w/b(w/b)/ρw+1/ρb] (10)

其中,[wb]为水胶比;[ρw]为水的密度(kg/m3),取1 000 kg/m3;[ρb]为胶凝材料的密度(kg/m3)。

已知水泥密度=3 100 kg/m3,水胶比为0.3,代入公式(10),得到浆体理论密度[ρj=](1+0.3)/[(0.3/1 000)+(1/3 100)][≈2 088 kg/m3]。本试验依据JGJ/T70对水胶比为0.3的水泥净浆进行密度测定,得到净浆表观密度为2 084 kg/m?,而根据公式(10)所得水泥净浆理论密度为2 088 kg/m?,表明实测表观密度和理论密度较为接近,故建议浆体密度可按公式(10)计算理论密度。

②取水泥密度计算浆体质量。骨料等量替代法的浆体质量[mj1] = [ρj×vje] = 2 088×0.29 [≈ ]606 kg/m3;骨料合成密度法的浆体质量[mj2=ρj×vjc=2 088×0.31≈647 kg/m3]。

③取膠凝材料合成密度法计算浆体质量计算如下。

若掺入矿物掺合料,胶凝材料理论密度:

[ρcb=1γ/ρf+(1-γ)/ρc] (11)

其中,[ρcb]为胶凝材料理论密度(kg/m3);[ρf]为矿物掺合料密度(kg/m3);[ρc]为水泥密度(kg/m3);[γ]为矿物掺合料占胶凝材料的质量分数。以设计掺量代入公式(11),则胶凝材料的合成密度[ρcb=]1/[[γ]/[ρf]+(1-[γ])/[ρc]]=1/[0.15/2 520+0.05/2 900+0.08/2 130+0.72/3 100][≈][2 885 kg/m3]。

采用胶凝材料合成密度法浆体密度[ρjc=](1+0.3)/[0.3/1 000+1/2 885][≈2 010 kg/m3]。

采用胶凝材料合成密度法计算浆体质量。骨料等量替代法和胶凝材料合成密度法所得浆体质量[mj3=ρjc×vje=2 010×0.29≈583 kg/m3];采用骨料合成密度法和胶凝材料合成密度法所得浆体质量[mj4=ρjc×vjc=2 010×0.31≈623 kg/m3]。

(2)胶凝材料质量计算公式如下:

[mb=mj1+w/b] (12)

其中,[mb]为胶凝材料质量(kg/m?),[wb]为水胶比。

①以水泥密度计算。采用骨料等量替代法和水泥密度计算胶凝材料质量[mb1=606/(1+0.3)≈466 kg/m3];采用骨料合成密度法和水泥密度计算胶凝材料质量[mb2=647/(1+0.3)≈498 kg/m3]。

②以胶凝材料合成密度计算。采用骨料等量替代法和胶材合成密度计算胶凝材料质量[mb3=] 583/(1+0.3)≈448 kg/m3;采用骨料合成密度法和胶材合成密度计算胶凝材料质量[mb4=623/(1+0.3)≈479 kg/m3]。

(3)矿物掺合料质量计算如下。

可以采用等量替代法:

[mf=mb×βf] (13)

其中,[mf]为矿物掺合料用量(kg/m?);[βf]为矿物掺合料掺量。

[mc=mb-mf] (14)

其中,[mc]为水泥用量(kg/m?)。

以胶凝材料448 kg/m3为例:[粉煤灰用量mf1=448×15%≈67 kg/m3];[矿渣微粉用量=448×5%≈22 kg/m3];[硅灰用量=448×8%≈36 kg/m3];水泥用量[=][ 448-67-22-36=323 kg/m3]。

(4)增强剂用量计算公式如下:

[mr=mb×βr] (15)

则增强剂用量[mr]=[448×1.8%≈8 kg/m3]

(5)用水量计算公式如下:

[mw=mj-mb] (16)

《规程》提出“根据骨料的吸水率进行调整”,并未详细说明如何计算,由于再生骨料吸水率较高,依据文献[6]采用附加水量法进行调整,再生骨料10 min的吸水率接近24 h的吸水率,以10 min的吸水率计算加水量比较方便。若添加减水剂或增强剂,用水量应调整如下:

[mw,=(mj-mb)×(1-rw)] (17)

其中,[rw为减水率(%)]。

附加水按下式计算:

[maw=mrg(wra-wrc)+mg(wa-wc)] (18)

其中,[maw]为附加水量(kg/m?) ;[wra]为再生骨料吸水率(%);[wrc]为再生骨料含水率(%);[wa]为天然骨料吸水率(%);[wc]为天然骨料含水率(%)。调整后的总用水量计算公式如下:

[mw=(mj-mb)×(1-rw)+mrg(wra-wrc)+mg(wa-wc)](19)

采用胶凝材料合成密度和骨料等量替代法数据代入公式(19):[mw,=(583-448)×(1-13%)≈117 kg/m3];[maw=456×(7.2%-2.6%)+1 063×(0.8%-0)≈29 kg/m3];[mw=117+29=146 kg/m3]。

根据再生骨料等量替代、合成骨料密度法,水泥密度法、膠凝材料合成密度法,产生4种配合比(见表3)。

1.4 制备工艺、成型方式和养护方法

(1)制备工艺:采用净浆裹石法搅拌,注意加水要缓慢均匀,以不产生泌水为度。

(2)成型方式:根据文献[7]采用人工插捣与平板振动结合的方式成型。

(3)养护方法:成型后在试件表面覆盖塑料薄膜以保持表面水分,48 h后拆模,置于标准养护室中养护至7 d龄期。

1.5 试验方法

(1)抗压强度:按文献[8]规定进行,采用边长为100 mm的立方体试件,每组3块。

(2)有效孔隙率:依据《规程》有效孔隙率的方法进行测定。

(3)透水系数:依据文献[9]透水系数试验原理,使用NELD-PC370型混凝土透水系数测定仪测定透水系数。

(4)干表观密度:首先将样品烘干至恒定质量,然后测量样品的质量和体积,计算出干表观密度。

2 试验结果与分析

2.1 试验结果

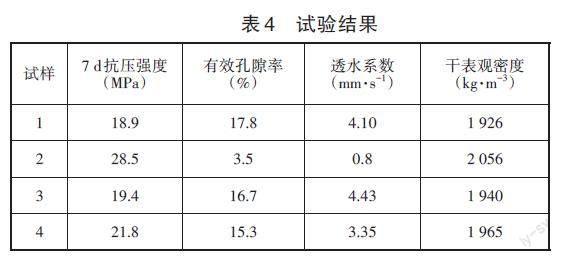

按照上述方法,分别测试再生骨料透水混凝土的抗压强度、有效孔隙率、透水系数、表观密度,结果见表4。

由表4可知,4号样有效孔隙率为15.3%,最接近目标孔隙率15%,这是因为4号样的胶凝材料密度和再生骨料密度均按合成密度法计算,密度值较为准确,通过体积法计算的配比相对精准。2号样7 d抗压强度最高,但透水系数最小,仅为0.8 mm/s,临近规范规定值≥0.5 mm/s的要求。

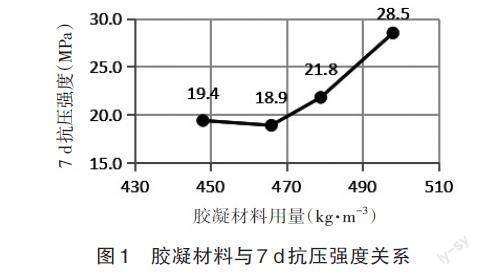

2.2 7 d抗压强度与胶凝材料用量关系

图1为胶凝材料与7 d抗压强度关系。由图1所示,随着胶凝材料用量的增加,7d抗压强度基本上呈现上升趋势,由于这4组试样的水胶比相同,所以起到关键作用的就是胶凝材料用量。一般情况下,水胶比确定后,胶凝材料用量越多,浆体体积越大,浆体膜的厚度越厚,水化产物越多,对再生骨料透水混凝土的骨架空隙结构起到较好的黏结作用。3号样与1號样再生骨料均为等量替代法,骨料用量一样,但3号样胶凝材料数量最小,比1号样单方用量少了18 kg/m3,却比1号样强度稍高一些(2.6%)。 这是因为3号样的胶凝材料密度取合成密度,胶凝材料密度更准确,使得胶凝材料用量更准确,相对孔隙率更小,从表4的数据来看,3号样孔隙率为16.7%,比1号样小1.1%,更接近设计孔隙率,结构更密实,所以强度稍微高一些。因此,再生透水混凝土7 d抗压强度不单与胶凝材料用量有关,还与结构特征、水化程度有关。

2.3 7 d抗压强度与表观密度、有效孔隙率的关系

如图2所示,7 d抗压强度与表观密度基本成线性关系,7 d抗压强度随着表观密度的增加而增大;而有效孔隙率与7 d抗压强度基本成反比关系。由于表观密度越大意味着结构越密实,孔隙率越小,因此7 d抗压强度越高。

2.4 透水系数与有效孔隙率、胶凝材料用量的关系

图3为有效孔隙率、胶凝材料用量与透水系数关系。由图3可知,随着有效孔隙率的增大,透水系数基本呈现递增的趋势;胶凝材料用量越多,透水系数越小。2号样胶凝材料数量最多,有效孔隙率最小,透水系数最小,此时2号样胶凝材料用量接近500 kg/m3,浆体用量过多,会造成孔隙率急剧缩小,透水系数显著下降。因此,在进行再生骨料透水混凝土设计时,胶凝材料用量尽量控制在500 kg/m3以内。3号样有效孔隙率(16.7%)小于1号样有效孔隙率(17.8%),而透水系数却是最大的,这是因为3号样以胶凝材料合成密度设计,添加了矿物掺合料的合成密度较水泥密度小,所计算的胶凝材料数量比1号样的胶凝材料数量少,胶凝材料体积数量较小,因此透水性较好。

3 结论

通过试验结果分析,可以得出以下结论。

(1)浆体密度可按理论表观密度进行计算,与实测表观密度相差不大。

(2)骨料和胶凝材料均采用合成密度法设计出的再生骨料透水混凝土有效孔隙率为15.3%,最接近目标孔隙率要求;骨料和胶凝材料均采用等量替代法设计出的再生骨料透水混凝土有效孔隙率为17.8%,离目标值最远;胶凝材料密度取合成密度法,采用再生骨料等量替代法设计出的再生骨料透水混凝土透水系数为4.43 mm/s,透水系数最大;胶凝材料密度取水泥密度与再生骨料取合成密度设计出的再生骨料透水混凝土7 d抗压强度最高,达28.5 MPa,但透水系数最小。

(3)胶凝材料用量对透水系数影响显著,与透水系数呈负相关关系。当胶凝材料用量接近500 kg/m3,透水系数为0.8 mm/s,可将该值作为胶凝材料设计上限。

(4)7 d抗压强度与胶凝材料用量基本成正相关关系,与表观密度基本成线性上升的关系,与有效孔隙率成反比的趋势;有效孔隙率与透水系数基本成正相关关系。

4 参考文献

[1]广西循环经济发展“十四五规划”[EB/OL].(2021-12-31).[2023-02-17].http://fgw.gxzf.gov.cn/zfxxgkzl/wjzx/tzgg/t11203438.shtml.

[2]王永海,纪宪坤,周永祥,等.CJJ/T253—2016《再生骨料透水混凝土应用技术规程》编制简介[J].新型建筑材料,2017,44(1):5-8,85.

[3]梁凯,朱惠英,陈正,等.基于正交试验的再生骨料透水混凝土性能影响研究[J].混凝土,2020,366(4):134-137.

[4]CJJ/T 253—2016,再生骨料透水混凝土应用技术规程[S].

[5]JTGF 40—2004,公路沥青路面施工技术规范[S].

[6]肖建庄,李佳彬,孙振平,等.再生混凝土的抗压强度研究[J].同济大学学报(自然科学版),2004(12):1558-1561.

[7]DB11/T 775—2010,透水混凝土路面技术规程[S].

[8]GB/T 50081—2019,混凝土物理力学性能试验方法标准[S].

[9]CJJ/T 135—2009,透水水泥混凝土路面技术规程[S].