基于Aspen Plus的无水氟化氢生产工艺模拟优化

2023-07-31康文鹏

康文鹏

摘要:文章系统介绍转炉法无水氟化氢生产装置的工艺流程,基于Aspen Plus软件模拟萤石—硫酸法制备无水氟化氢工艺的反应过程,提出优化设计措施,对氟化氢生产工艺进行系统化改进。通过分析回转炉工艺生产无水氟化氢的进料配比、反应温度、反应器内轴向分布以及停留时间对反应效率的影响,得出以下结论:反应温度对反应效率有促进作用,物料混合与进料配比是影响反应效率的主要因素;受到物料物性及设备材料的影响,最佳反应温度确定为280℃,物料在反应炉中最佳停留时间为30 min。

关键词:Aspen Plus模拟;无水氟化氢;生产工艺

中图分类号:TQ124.3 文献标识码:A 文章编号:1674-0688(2023)03-0036-04

0 引言

近年来,随着氟化工产品在汽车、制冷、半导体等应用领域的不断拓展,无水氟化氢(HF)作为氟化工业的基础性原料,需求量逐年提高。目前工业上生产HF的途径有两种:萤石路线和氟硅酸路线。萤石路线包括回转炉工艺和气固流化床工艺,而气固流化床工艺因萤石细粉易聚团成块还未实现工业化[1-10]。氟硅酸路线包括ICM法、BUSS法以及浓硫酸法[2]。据统计,截至2019年,国内HF生产线共103条,这些生产线除了瓮福集团于2008年自主掌握浓硫酸分解氟硅酸工艺并工业化生产HF外,其余均为萤石—硫酸回转炉工艺生产HF[3]。回转炉工艺作为生产HF的主流工艺,在我国已经有近50年的历史[4],该工艺以萤石、液态硫酸为原料,在回转炉内反应后,经洗涤、冷凝、精馏、脱气得到HF产品。严建中[5]研究萤石硫酸反应动力学,得出加强物料混合有利于扩散从而加快反应速率的结论。陈祥衡[6]将发烟硫酸应用于HF生产,发现发烟硫酸可以提高氟化氢质量并降低物料对炉体的腐蚀。缪明基[7]研究水对氟化氫生产的影响,得出的结论为:当萤石杂质中碳酸钙≤0.8%、二氧化硅≤0.8%,可大大减少生产过程中杂质产生的水分。

回转炉工艺经过多年的理论研究和工程实践,生产技术已趋成熟,产品质量稳定,但仍存在设备笨重、腐蚀严重以及反应速率低等诸多问题。本文通过Aspen Plus软件模拟回转炉工艺反应过程,描述回转炉工艺中原料配比、反应温度、物料反应停留时间对反应效率的影响,通过灵敏度分析对操作参数进一步优化,提高萤石和硫酸反应生成氟化氢的反应速率。

1 工艺流程系统

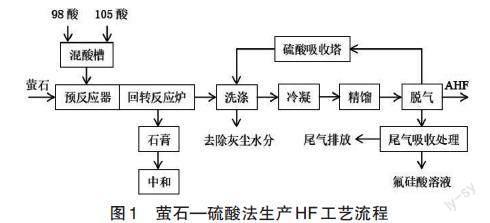

无水氟化氢的生产主要以萤石、98酸、105酸为原料,无水氟化氢生产工艺主要分为5个部分,分别为上料系统,反应、热风及排渣系统,洗涤、冷凝、精馏系统,硫酸吸收、氟硅酸吸收和中央吸收系统,尾气综合治理系统。萤石—硫酸法生产HF工艺流程如图1所示。

1.1 给料系统

萤石进入给料系统的流程:湿粉萤石经过烘干炉烘干后由斗提机、刮板机送入萤石高位仓—通过气动阀进入萤石缓冲仓—通过气动碟阀进入申克称进行计量—进入萤石进料螺旋,从进料螺旋下部的竖管进入预反应器。

硫酸(98%)、烟酸(105%)和萤石在给料系统初步反应的步骤如下:①硫酸和烟酸分别通过硫酸储槽和烟酸储槽的输送泵输送到硫酸高位槽和烟酸高位槽;②硫酸高位槽中的硫酸一部分经硫酸预热器加热后直接进入混酸槽;另一部分进入硫酸吸收塔吸收掉尾气中的HF气体,通过硫酸吸收塔底部溢流至洗涤塔(正常情况下流至硫酸预热器和硫酸吸收塔的硫酸比例可根据氟硅酸的酸度和混酸槽的温度进行调整);③粗HF气体经洗涤塔的硫酸洗涤后成为洗涤酸进入洗涤循环槽,一部分洗涤酸冷却后通过洗涤泵回流进入洗涤塔对粗HF进行洗涤,另一部分洗涤酸回流至混酸槽上部;④洗涤酸与经过烟酸预热器加热的烟酸混合后进入混酸槽,再和经硫酸高位槽预热的硫酸在混酸槽内混合;⑤混合后的混酸从混酸槽溢流进入预反应器,与萤石混合,并发生初步反应(反应量≥30%);⑥初步反应后的硫酸和萤石,经预反应器送至转炉内完成后续的反应。

1.2 反应、热风及排渣系统

萤石和混酸按一定配料比例加入预反应器,经初步反应的物料被送入反应炉内,使用天然气间接加热,使物料在炉内(炉壁平均温度280~300 ℃,严禁超过300 ℃)尽可能反应完全,完全反应后的产物氟化氢气体在负压的作用下通过导气管进入洗涤系统。

反应炉由烟道气循环风机向加热夹套内循环输送热气间接加热。反应产生的副产品石膏渣通过排渣螺旋排出后进入冷却炉冷却。石膏渣会产生少量的酸性废气,废气由排风机从石膏渣出料口上部的收集罩抽入沉降室,减少尾气内固含量后再进入1#吸收塔;吸收循环泵将洗涤水从1#集液槽打入1#吸收塔喷射器内,对废气进行洗涤和吸收;吸收液通过重力作用流到集液槽进行循环再吸收后进入2#中央吸收塔,2#中央吸收塔对尾气进行吸收,以保证排放的尾气达标。尾气经过汽水分离器除水后,进入下一步的综合治理。

1.3 洗涤、冷凝、精馏系统

粗HF气体的洗涤和冷凝过程如下:①利用尾气风机提供的负压,将萤石与硫酸反应得到的粗HF气体从导气管导入洗涤塔,经过洗涤酸和回流的HF液体洗涤后,进入初冷器。②初冷器利用冷媒水将HF气体进行初步冷却,被冷凝的液体进入1#粗HF储槽;没有冷凝的气体进入HF一级冷凝器。③HF一级冷凝器通过冷媒水对粗HF气体进行一级冷凝,得到的粗液态HF依靠重力流入粗HF储槽。④经过HF一级冷凝器仍没有完全被冷凝的粗HF气体进入HF二级冷凝器进一步冷凝,被冷凝成液态的粗HF通过重力进入2#粗HF储槽;尾气进入硫酸吸收塔进行硫酸吸收。

粗HF的精馏过程如下:①粗HF储槽中的粗HF通过泵打到粗HF预热器,预热器将粗HF加热至约20 ℃,初步加热后的粗HF进入精馏塔第一段填料上方;②HF液体经精馏釜进入精馏塔再沸器,精馏塔的压力保持在略高于常压,HF液体经过精馏塔再沸器加热,转化成气态;③气化后的HF气体由塔釜逐渐上升,与经过精馏塔冷凝器回流的重组分进行逆流接触和物质传递,达到组分的部分增浓;HF中的重组分物质下降,落入精馏塔釜进行再次精馏,含HF的轻组分气体进入精馏塔冷凝器。④精馏塔冷凝器使用冷媒水或循环水对液态重组分进行冷却,冷凝后的液态重组分回流至精馏塔,未被冷凝的轻组分气体进入脱气塔,精馏塔塔釜中的残酸则经残酸泵打至洗涤塔。

粗HF的脱气过程如下:来自精馏塔冷凝器的HF气体进入脱气塔第一层填料塔节,HF中四氟化硅等轻组分气体脱出,经脱气塔冷凝器排出进入硫酸吸收塔;重组分HF进入脱气塔塔釜,经HF成品冷凝器进入HF储槽。脱气塔的压力为微正压。

1.4 硫酸吸收、氟硅酸吸收和中央吸收系统

洗涤塔和脱气塔排出的氟化氢和四氟化硅等气体,通过尾气风机输送至硫酸吸收塔,经硫酸洗涤后排入氟硅酸吸收系统。氟硅酸系统吸收过程采用喷射器进行喷淋循环吸收,吸收后的尾气进入中央吸收系统,副产品氟硅酸则输送至氟硅酸储槽。经氟硅酸吸收的尾气由尾气风机负压输送至中央吸收塔,经过一次水喷淋吸收后进入尾气综合治理系统,废液排入污水处理站进行后续处理。

1.5 尾气综合治理系统

原烟气在鼓风机的鼓动下,进入1#脱硫塔,经塔内均气室喷淋头喷淋洗涤后进入塔的乳化脱硫层,在盖层内烟气与上部喷淋而下的液体相碰并被切碎,气液互相持续碰撞旋切,由于有一定流速的烟气托起,形成一个一定厚度的乳化层,气相中的有害物质经液相反复捕集而大大减少。为了保证脱硫烟气中有害物质量不超过环保标准,本研究采用1#塔加串联2#塔形式的脱硫系统,反复多次捕集,吸收、去除烟气中的有害物质,使排空烟气达到或低于国家规定的排放标准。

2 Aspen Plus模拟分析

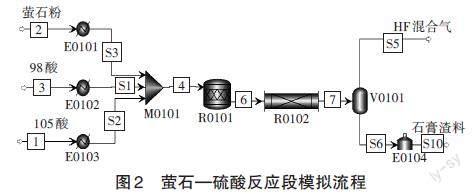

采用Aspen Plus软件模拟回转炉工艺生产HF反应过程,模拟选取ELECNRTL(活度系数)物性方法,调整并优化设计参数,使模拟结果接近工业实践,模拟流程如图2所示。

在建立模拟过程中,按25 kt/a HF工艺参数进料,原料组成见表1。预反应器选用RStoic模块,假定副反应在预反应器中反应完全,萤石反应量为30%。回转炉反应器选用RPlug模块,动力学参数参照CandidoD[11]关于萤石硫酸反应动力学的研究。

对照工厂实际产出,模拟结果符合实际生产过程,模拟结果见表2。

3 反应效率因素分析

3.1 原料配比

3.1.1 98%硫酸与105%硫酸配比

酸配比的原则是保证100% H2SO4总量为1874.625 kg/h的前提下,用烟酸中游离的SO3完全结合硫酸及萤石带入的水分和反应生成的水分,从而确保装置的无水环境,抑制副反应中SiO2转化为SiF4。

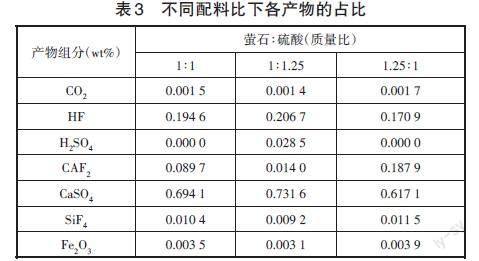

3.1.2 萤石与混酸配比

合理的原料配比能保障氟化氫生产工艺安全高效地运行,如果硫酸下料量过大,物料容易变潮,引起炉内温度变化过大,造成设备严重腐蚀;硫酸配量偏小则物料过干,炉内容易结壳致使反应不充分,需要进行冲酸处理,否则会造成生产不稳定、连续性较差的后果。通过Aspen plus软件进行物料衡算,比较相同操作条件、不同配料比之下各产物的占比,结果见表3。

由表3可以看出,原料配比为0.8(萤石/硫酸)时,氟化氢占比最高,而0.8的配比也是萤石与混酸的理论配比。但在实际生产环节,为避免石膏渣中的残余硫酸腐蚀设备、影响石膏产物的再利用,一般将萤石占比量提高10%。

3.2 反应温度

采用Aspen Plus软件灵敏度分析200~300 ℃下氟化氢的反应,得到氟化氢生成量在总产物中的摩尔分数,如图3所示。

温度升高,反应速率常数增大,反应速度加快。温度升高加快反应速度的实质是增加了反应物分子在单位时间内有效碰撞的次数,从而使反应速率相应增加。反应物温度的适当提高,可以使原料的利用率相应提高。由图3可知,随着反应温度升高,HF生成量增多,并且增长速度减缓,反应温度超过280 ℃后,HF摩尔分数基本保持不变,由此可以确定反应最佳温度为280 ℃;而要保持280 ℃的最佳温度,需要将回转炉壁温度维持在300~350 ℃。在HF生产过程中必须确保反应温度不高于300 ℃,否则炉内物料温度过高会加速硫酸蒸发造成原料浪费、产品质量下降、设备使用寿命减少。

3.3 反应器内轴向反应分布与停留时间

通过Aspen Plus软件的灵敏度分析得到不同反应器长度对应的CaF2转化率,结果如图4所示。

萤石和硫酸反应是一个多相反应,萤石与硫酸彻底反应需透过石膏(CaSO4)层,该过程除了满足其他各种条件外,物料在反应器中还应该有足够的停留时间。延长停留时间,可以通过调节回转炉转速、加长回转炉长度或加强返料等方式达到。对于生产运行设备而言,调节回转炉转速和加强返料为有效手段。由图4看出,随着反应的进行,HF转化率逐渐提高;在反应初期,HF转化率增长较快,后期增长较缓,符合反应机理;反应前期由反应动力学控制,反应后期由扩散控制。当反应器长度达到25 m时,CaF2转化率基本保持不变,石膏排渣中CaF2残存量已小于2 wt%,由此确定转炉最佳长度为25 m。

采用Aspen Plus软件的RCSTR(全混釜反应器)模块分析停留时间对应的CaF2转化率,结果如图5所示。

由图5可知,反应停留时间在30 min后,CaF2转化率基本保持不变,由此确定最佳物料停留时间为30 min,模拟结果符合实际生产过程,从而确定转炉的最佳转速。图5也说明,萤石—硫酸生产氟化氢要有足够的反应时间,因此需要控制反应炉转速,确保反应完全。

3.4 萤石品质

萤石中的杂质不仅消耗原材料硫酸和产品氟化氢,而且产生的水分会加剧设备的腐蚀程度,生成的产物严重影响产品质量。因此,应该采取萤石资源分级消费的方法,对萤石进行筛选,高品质萤石用于回转炉工艺生产,低品质萤石则待流化床工艺开发成功后使用。

4 结论

本研究使用Aspen Plus软件对萤石—硫酸法生产无水氟化氢反应过程进行模拟计算,主要考察原料配比、反应温度、反应器内轴向分布以及物料停留时间对反应效率的影响,得出以下结论:①提高物料混合与优化原料配比是提高回转炉工艺反应效率的有效手段;②反应最佳温度为280 ℃;③控制转炉转速、延长反应停留时间可提高反应效率,物料在转炉中的最佳停留时间为30 min;④回转炉工艺适合处理高品位萤石,不能满足低品位萤石的处理要求。

萤石—硫酸法作为生产无水氟化氢产品的主要工艺,在我国具有不可代替的作用,而回转炉工艺在低品位萤石处理方面表现的不足需要进一步开发流化床工艺进行解决。

5 参考文献

[1]刘仲玄.细颗粒解聚团流态化及萤石制无水氟化氢新工艺研究[D].杭州:浙江大学,2018.

[2]王占前,旷戈,林诚,等.氟化氢生产技术进展[J].化工生产与技术,2009,16(6):1-5,7.

[3]曹骐,张志业,王辛龙.磷化工副产氟硅酸的利用及无水氟化氢的生产研究进展[J].无机盐工业,2010,42(5):1-4.

[4]徐建国,周贞锋,应学来.25kt/a无水氟化氢装置的优化设计总结[J].化工生产与技术,2012,19(6):16-20.

[5]严建中.萤石硫酸反应动力学和反应工程研究[J].有机氟工业,2001(1):1-3.

[6]陈祥衡.发烟硫酸在生产无水氟化氢中的应用[J].化学工业与工程,1989(2):74-76.

[7]缪明基.水对氢氟酸生产工艺的影响分析[J].泰州职业技术学院学报,2012(6):130-132.

[8]陆祖勋.论萤石和硫酸的反应及其工艺[J].轻金属,2006(4):9-13.

[9]涂东怀,杜筱笛,郑长征.工业生产无水氟化氢的研究[J].广州化工,2012,40(22):10-11,18.

[10]QuarlesC C.Process for the manufacture of hydrogen fluoride:US,US3282644[P].1966.

[11]CandidoD,Mathur G P.An Investigation into the Kinetics of Reaction between Fluorspar and Sulfuric Acid[P].1974.