矮塔斜拉桥单侧双向抗滑斜拉索钢绞线轮胎式穿索施工技术

2023-07-31侯俊先熊佳雯

侯俊先 熊佳雯

摘要:文章针对矮塔斜拉桥斜拉索钢绞线传统安装施工工艺存在的问题,提出一种新的施工工艺——轮胎式穿索机安装施工工艺,并以广州增城区石滩大桥斜拉索钢绞线安装施工为例进行具体实践。结果表明,采用该工艺可以有效避免斜拉索钢绞线打绞、HDPE护套管和鋼绞线PE层磨损严重等问题,提高了安装效率,为今后类似工程的设计、施工及维护提供借鉴。

关键词:矮塔斜拉桥;斜拉索钢绞线;轮胎式穿索机;施工技术

中图分类号:U445.4;U448.27;TU997 文献标识码:A 文章编号:1674-0688(2023)03-0049-04

0 引言

矮塔斜拉桥又称为“部分斜拉桥”,是介于连续梁桥和斜拉桥之间的一种新的桥梁结构,桥梁荷载一部分由拉索承受,另一部分由主梁的受弯、受剪承受,兼有斜拉桥和连续梁桥的特点,具有施工方便、经济、造型美观等优点,常用于市政桥梁建设工程。传统的矮塔斜拉桥斜拉索钢绞线采用的是“循环卷扬机牵引安装施工工艺”,此施工工艺使用钢丝拽拉托板,托板再带动钢绞线,实现钢绞线的安装。采用此施工工艺容易发生以下不良现象:正在安装的钢绞线容易缠绕在已安装的钢绞线上或穿插至已安装的钢绞线间隙中,牵引的钢丝绳与固定的钢丝缠绕在一起,这些现象在业界内统称为“打绞”。 打绞发生的前期和中期很难察觉,一般到了钢绞线打绞的后期,即卷扬机拽拉不动牵引钢丝绳,或HDPE(高密度聚乙烯)护套管(以下简称护套管)出现异常抖动时才能察觉;而察觉时,牵引钢丝绳、正在牵引的钢绞线与已安装的钢绞线PE(聚乙烯)层、护套管已经发生强烈作用,钢绞线PE层和护套管已磨损严重。发生打绞现象时,拉索质量受到很大的影响,而且处理起来非常棘手,一般需要倒退若干个操作步骤方可排除;严重时甚至需要将前面已经安装好的钢绞线放张、拆除锚具的夹片,并将钢绞线拆放至桥面后重新安装,施工质量和施工效率受到非常严重的影响。

本文针对“循环卷扬机牵引安装施工工艺”存在的弊端,以广州增城区石滩大桥(以下简称“石滩大桥”)斜拉索钢绞线安装施工为例,设计并采用了一种新的钢绞线安装施工工艺——轮胎式穿索机安装施工工艺,并详细描述了该工艺的具体实施过程,旨在为今后类似工程提供良好的借鉴。

1 工程概况

1.1 主桥概况

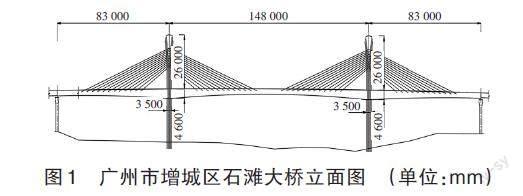

石滩大桥位于广州市增城区石滩镇石滩公路桥上游约3.2 km处,跨越增江。石滩大桥主桥采用分幅双塔三跨矮塔斜拉桥,主桥跨布置为(83+148+83)m,桥宽为2×26.25 m。主塔为独柱式钢筋混凝土结构,主塔高度为26.0 m[1]。大桥立面图如图1所示。

1.2 斜拉索钢绞线概况

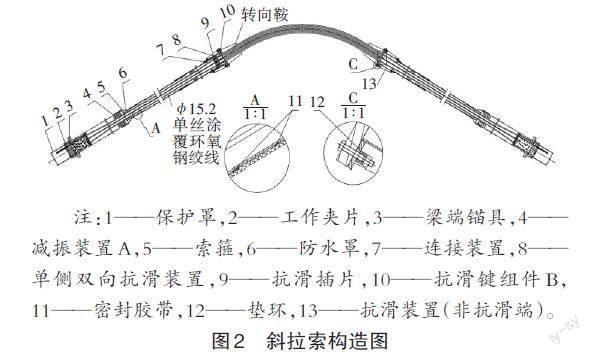

石滩大桥主桥为矮塔斜拉桥,斜拉索采用φ15.2单丝涂覆环氧涂层预应力钢绞线斜拉索,标准强度为1 860 MPa,单根钢绞线采用环氧喷涂工艺,单根PE层护套,斜拉索外层采用HPDE护套管。斜拉索规格有37-φ15.2、43-φ15.2和55-φ15.2,采用钢绞线拉索群锚体系。钢绞线的单侧双向抗滑装置设置在塔端边跨侧,半幅桥斜拉索为双面的双排索,布置在主梁侧分带及中分带处,斜拉索在塔上采用索鞍分丝管(以下简称分丝管)锚固结构。全桥共96根斜拉索,总重约为455.68 t[1]。斜拉索构造图如图2所示。

2 斜拉索钢绞线安装工艺

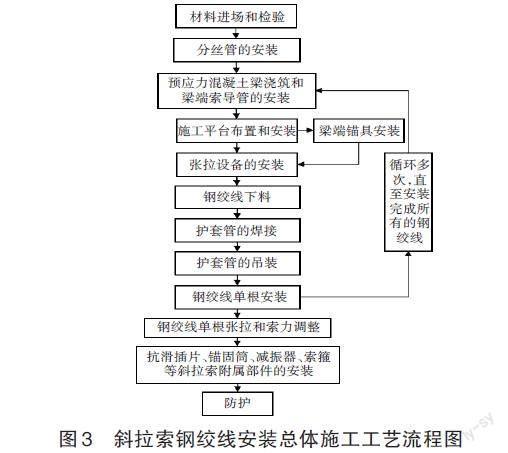

斜拉索钢绞线安装的总体施工工艺流程如图3所示。

2.1 分丝管的安装

分丝管在厂内加工后运至现场安装,安装主要操作要点如下:①测量点一般设在分丝管两端垫板外端面上方的中心,根据设计图纸给定的参数计算出测量点的坐标,并做好标记。②分丝管吊运至安装位置后,用手拉葫芦对其高程进行微调,当满足设计要求时,再采用花篮螺栓调整其横桥向位置。③利用劲性骨架、塔柱钢筋等对分丝管进行施焊固定,焊接部位一般设在分丝管两端部的垫板上,注意不要在分丝管上施焊,以免焊透分丝管导致无法穿钢绞线。

2.2 施工平台的布设

(1)梁下施工平台的布设。为方便斜拉索钢绞线的安装,在本项目中,在斜拉索的索导管端板约1 m的下方布设梁下作业平台,梁下作业平台搭设在预应力混凝土箱梁处的翼缘桁架上。

(2)塔外施工平台的布设。本项目中的塔外施工平台采用盘扣式钢管支架,立杆纵距在顺桥向按0.9 m和1.0 m布设,在横桥向按0.9 m和1.3 m布设,步距为1.1 m。为便于作业人员通行,在脚手架上设置挂扣式钢梯。

2.3 钢绞线下料

(1)加长索(辅助索)下料长度的计算。矮塔斜拉桥的钢绞线安装时,由于第一根安装的钢绞线要承担护套管的重量,受垂度影响较大,需要附加一定的长度。第一根安装的钢绞线一般设置为加长索(辅助索),下料长度计算公式如下:

L加=L0+2(L1+A1+A2+L3+L4) (1)

公式(1)中,L0为两侧梁端垫板底面之间的中心线长度或弧长,即梁端锚点至塔端分丝管鞍座曲线终点间索长+鞍座曲线段索长;A1为锚板外露长度;A2为锚固螺母厚度;L1为张拉端工作长度,一般取1 800 mm;L3为加长索(辅助索)附加的长度,即承担护套管重量时,由于垂直影响而增加的长度,一般可由公式[w2S2(cosα)2]/[24T2]计算,w为单根钢绞线的线密度与护套管的线密度之和在水平投影的重量,S为梁端锚点至塔端分丝管鞍座曲线终点的水平距离,α为梁端锚点至塔端分丝管鞍座曲线终点的连线与水平面的夹角,T为单根钢绞线的拉力;L4为塔梁施工误差的影响长度(mm),一般取5~10 mm。

(2)标准索下料长度的计算。除加长索(辅助索)之外的其他钢绞线称为标准索,标准索一般不考虑护套管对其长度的影响,标准索的下料计算公式如下[2]:

L标=L0+2(L1+A1+A2+L4) (2)

公式(2)中,L0为两侧梁端垫板底面之间的中心线或弧長,即梁端锚点至塔端分丝管鞍座曲线终点间索长+鞍座曲线段索长;A1为锚板外露长度;A2为锚固螺母厚度;L1为张拉端工作长度,一般取1 800 mm;L4为塔梁施工误差的影响长度,一般取5~10 mm。

(3)钢绞线PE层剥除长度的计算。由于斜拉索钢绞线外部包裹有PE层,其两端与锚具的夹片连接时,需要剥除一定的长度,其剥除的计算公式如下:

L剥=L1+A3+A4-L5 (3)

公式(3)中,L1为张拉端工作长度,一般取1 800 mm;A3为锚板外露长度;A4为密封筒长度;L5为护套管进入锚具内的长度。

(4)下料工艺和操作要点。①下料场地和设备。本项目的斜拉索钢绞线在厂内下料,下料场地根据最长的加长索(辅助索)的尺寸确定,其长度方向为最长的加长索(辅助索)的长度+5 m,宽度为5 m。②下料顺序。下料时遵循“先使用的先下料”的原则,即按钢绞线的安装顺序(一般是先安装短斜拉索的钢绞线,再安装长斜拉索的钢绞线)进行下料并运抵施工现场。③标记和存盘。每根钢绞线应做好标记,在本项目中,标记规则如下:13-M1表示13#A号塔,示S1/M1号拉索中跨侧;14-S1表示14#B号塔,S1/M1号拉索边跨侧。钢绞线存盘利用自动存盘机进行,辅助索应最后进行存盘,并处于索盘的最外圈。

2.4 护套管的焊接

2.4.1 护套管焊接长度的计算

护套管焊接长度计算公式如下:

L焊= L0-L6-A5- L7-L8 + L9+L10 (4)

公式(4)中,L0为两侧塔梁垫板间距;L6为梁端预埋管长度及钢垫板厚度之和;A5为梁端防水罩护套管限位长度; L7为塔端连接装置长度;L8为塔端锚固筒长度;L9为由于垂度影响导致护套管增加的长度,可参考公式(1)中L3的计算方式;L10为护套管进入塔端连接装置长度。

2.4.2 焊接工艺

市场上购买的护套管每根长度一般为8 m,而斜拉索的长度一般不是8 m的整数倍,需要将若干根护套管焊接起来,从而得到所需要的长度。焊接使用专用的焊接设备进行,焊接工艺流程如图4所示。

焊接操作要点如下:①护套管焊接时,需根据管材规格确定焊接参数。②对每种规格的护套管正式焊接之前进行试焊,以确定焊接参数。③在焊接前将左右两节护套管上的螺旋线对齐。

2.5 护套管的吊装

护套管吊装操作要点如下:①根据斜拉索的索号和安装顺序,将护套管摆放至桥面上对应的位置,并在护套管下方放置托架轮或方木,防止护套管划伤。②从护套管一端穿入加长索(辅助索),在加长索露出塔端护套管口至索鞍垫板20 cm 处做好标记。③护套管吊至塔外时,将护套管固定在塔外,管口离索鞍垫板不小于80 cm。

2.6 钢绞线单根安装

首先,将轮胎式穿索机固定在斜拉索轴线的后方桥面,在索盘与预埋管口间做好铺垫,预埋管口、防水罩口,做好索体保护措施。其次,确定钢绞线的安装顺序,由于钢绞线安装有单侧双向抗滑键,其安装具有顺序性和方向性,安装工艺较复杂,因此在钢绞线下料时应对每根钢绞线的编号在头尾部做好标记。对整个桥梁的斜拉索钢绞线安装,按照左右对称顺序依次施工,施工顺序先短索后长索,斜拉索按索号依次施工。对于同一个索号的钢绞线,为避免或减少钢绞线安装时打绞或者错孔,规定从上层往下层、从外侧往内侧每根逐孔对应施工;由于抗滑键的位置设置在边跨处,因此穿索时从边跨往中跨进行,并且要注意钢绞线的方向为中跨端作头部、边跨端作尾部。最后,进行钢绞线单根安装,操作要点如下。

(1)钢绞线安装前,应调整轮胎式穿索机中轮胎的间距,使轮胎与钢绞线的摩擦力能满足穿送要求。

(2)将单根钢绞线头部穿入轮胎式穿索机,启动轮胎式穿索机,将钢绞线往前穿送,穿送的方向如下:边跨的梁端→塔端分丝管→中跨的梁端(如图5所示)。

(3)当钢绞线到达塔端时,要注意分丝管孔位与锚具孔位对应,防止索体在分丝管口处刮伤PE层。

(4)当钢绞线从塔端沿护套管到达中跨的梁端时,将钢绞线沿索导管穿过梁端的锚具,然后调整单根张拉所需的工作长度,使两端长度差控制在10 cm以内。

2.7 钢绞线单根张拉和索力调整

2.7.1 钢绞线单根张拉

钢绞线单根张拉的操作要点如下。

(1)安装单根张拉支座。单根张拉支座主要由立柱和蜂窝板(顶板)组成,将支座组装完成之后,立柱端置于锚板上,蜂窝板(顶板)在后端。

(2)安装张拉力传感器。张拉力传感器的读数是后续等值张拉法的重要依据,需要安装在受垂度影响小、又不影响钢绞线安装的地方,一般安装在第2排第2根,安装顺序为传感器支座→传感体→单孔工具锚→工具夹片,其中传感体通过导线与显示仪相联,压力变化值从显示仪中读取。

(3)将斜拉索钢绞线张拉至初始张拉力,张拉力按施工图纸或由驻场的监控单位给定。当油泵的油表读数为5 MPa时,测量初始伸长值;当油泵油表读数达到初始张拉力的要求时,敲紧传感器后的工具夹片,复核显示仪读数并作好记录。最后一根钢绞线张拉完成后,再对传感器索安装之前的钢绞线进行补拉。

2.7.2 钢绞线单根索力调整

钢绞线单根索力根据等值张拉法原理进行调整:在斜拉索张拉端的某一根钢绞线上安装张拉力传感器,并将此根钢绞线张拉到一定拉力后再张拉第二根钢绞线,由于结构变形或温度变化的影响,张拉的第一根钢绞线的拉力有所变化并反馈到与传感器连接的显示仪上;根据显示仪上变化的张拉力来调整第二根张拉的张拉力,使第二根张拉的钢绞线的索力与第一根的相同,然后锚固。后续张拉的钢绞线,也根据显示仪上张拉力的变化值来控制其索力,使每根钢绞线的索力都与第一根张拉的钢绞线相同[3]。其原理如图6所示。

钢绞线单根索力调整的操作要点如下。

(1)单根钢绞线索力调整过程中,若出现异常或油泵读数相差较大的情况,应立即停止张拉并排除异常。

(2)由于钢绞线是紧贴塔端分丝管安装的,后期钢绞线张拉过程中,当某个时间点钢绞线两端的张拉力不相等时,钢绞线上的抗滑键就有脱离塔端分丝管垫板的可能。要解决此问题,可以采用“对称时间差的张拉工艺”(如图7所示),以控制油压最后的5 MPa进行调整,具体操作步骤如下:①当中跨和边跨的张拉油压达到σ0時(σ0+5 MPa=σcon,σcon为控制的油压值),边跨先暂停张拉,中跨继续张拉至σ0+2 MPa(时间持续5~10 s),暂停;②边跨张拉至σ0+2 MPa,暂停;③中跨张拉至σ0+4 MPa,暂停;④边跨张拉至σ0+4 MPa,暂停;⑤中跨张拉至σ0+5 MPa,暂停;⑥边跨张拉至σ0+5 MPa。

(3)张拉单根钢绞线至控制的张拉力时,安装工作夹片并适当打紧,记录与张拉力传感器连接的显示仪的数值,用以指导下一根钢绞线的索力调整。

(4)钢绞线张拉时,油泵要平稳向千斤顶给油,达到控制油压后,需要保压1 min,如果油压下降,则需补拉。

2.8 附属部件的安装与斜拉索防护

斜拉索钢绞线单根索力调整完成后,可进行抗滑插片、锚固筒、减振器、索箍等斜拉索附属部件的安装。安装抗滑插片时,应逐片依次由上至下插入钢绞线间隙之间,安装时需确保抗滑插片的方向正确;塔端锚固筒安装完成后,即可依次进行减振器、索箍及连接装置的安装,在安装过程中要注意减振器处索体之间的密封。斜拉索安装、索力调整完成之后,按设计要求对斜拉索进行防护,本项目采取的防护措施是将锚具外露的钢绞线涂抹油性蜡。

3 结论

本工程采用的轮胎式穿索机新施工工艺虽然受到钢铰线自身刚度的限制,只适用于160 m以下的钢绞线安装,但是能满足绝大部分矮塔斜拉桥的钢绞线安装。该施工工艺安装拉索钢绞线时,基本不发生打绞现象,安装效率高、施工质量好,能显著节约人工成本,为矮塔斜拉桥钢绞线的安装提供技术先进、经济节约、安全可靠的新施工工艺,也为后续类似工程的施工提供良好的借鉴。

4 参考文献

[1]柳州欧维姆工程有限公司.广州增城区石滩东西大道建设工程S03标石滩大桥斜拉索安装专项施工方案[A].2022.

[2]韩鹤翔,刘国钦.矮塔斜拉桥拉索下料长度确定方法及误差分析[J].市政技术,2018,36(3):66-68.

[3]尹建兵,王榴斌.矮塔斜拉桥单根可换式斜拉索施工过程控制技术[J].施工技术,2016,45(16):122-124,128.