弹性变形对泵用高速波度端面机械密封液体泄漏特性的影响

2023-07-29顾广溪宋源森白少先

顾广溪 宋源森 白少先

(1.新乡航空工业(集团)有限公司 河南新乡 453000;2.浙江工业大学机械工程学院 浙江杭州 310032)

严格控制高参工况下机械密封的泄漏率是保证航空动力设备安全、可靠运行的重要方法[1-3]。而在机械载荷(密封压力、端面膜压、接触载荷、弹簧力等)作用下,密封环的弹性变形会导致密封端面流体润滑膜沿径向方向产生变形,进而改变密封的泄漏特性以及加剧密封环的磨损[4-9]。研究表明,密封端面内外径压力差是导致力变形的主要原因,且变形呈现锥形[7]。THOMAS等[8-9]等对径向锥形机械密封的热弹流动力学分析表明,表面变形显著地改变了密封端面间隙几何形状和密封性能,弹性变形使得密封间隙产生收敛变形并且导致密封开启性能减弱。

而周向表面波度等机械密封环表面微观结构的改变[10-11],会进一步影响密封的开启性能以及泄漏特性。研究表明[11-17],周向表面波度使得密封端面间液膜产生周期性变化,并且在运行过程中产生动压效应来减小密封端面磨损;而对密封泄漏特性产生副作用,表面波度造成密封泄漏通道的改变,泄漏率也随之增大。LEBECK[14]在理论分析中指出量纲一波高从1增加至5,液膜承载力增加95%,泄漏率则增加2个数量级。密封端面的锥形变形与表面波度的耦合可进一步影响密封端面间流体膜的几何形状,使得密封性能变得更为复杂。

针对液体机械密封,密封端面发散区在转速剪切作用下引起液膜空化现象[18-21],改变了密封端面液膜压力分布,从而影响密封的性能。而密封端面存在波度和变形的情况将影响空化的产生。李振涛等[22]对波度和锥度对液体润滑密封空化特性的研究表明:密封间隙呈现发散会促进空化发生,密封间隙呈现收敛则弱化空化的发生。因此控制机械密封的泄漏特性需综合考虑表面波度、弹性变形和空化效应的影响。

本文作者考虑空化效应和弹性变形,对高速波度端面机械密封液体泄漏特性开展理论研究。文中采用有限差分方法数值求解了密封的压力分布、开启力和泄漏量,重点分析了波高等几何参数和转速、密封压力、膜厚等操作参数对开启力和泄漏率的影响规律。

1 理论分析模型

1.1 几何模型

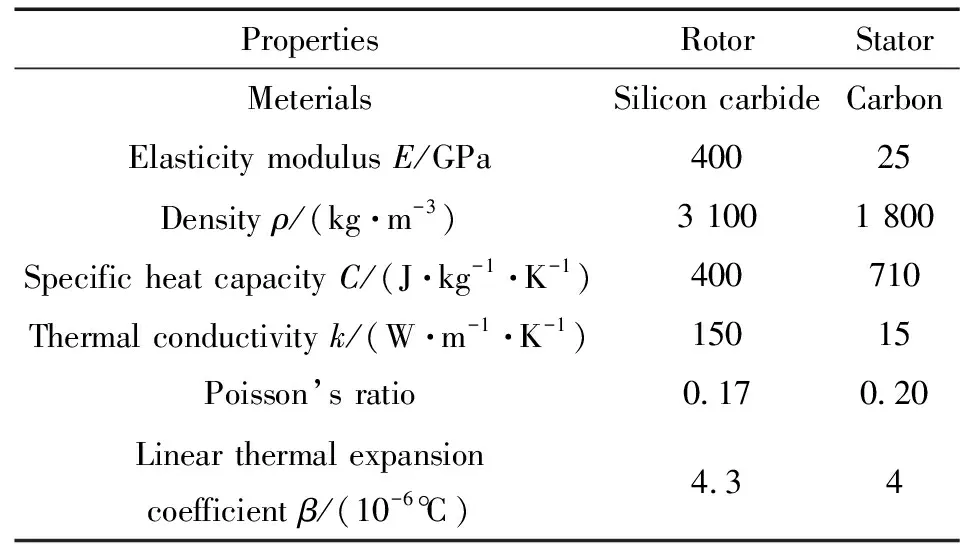

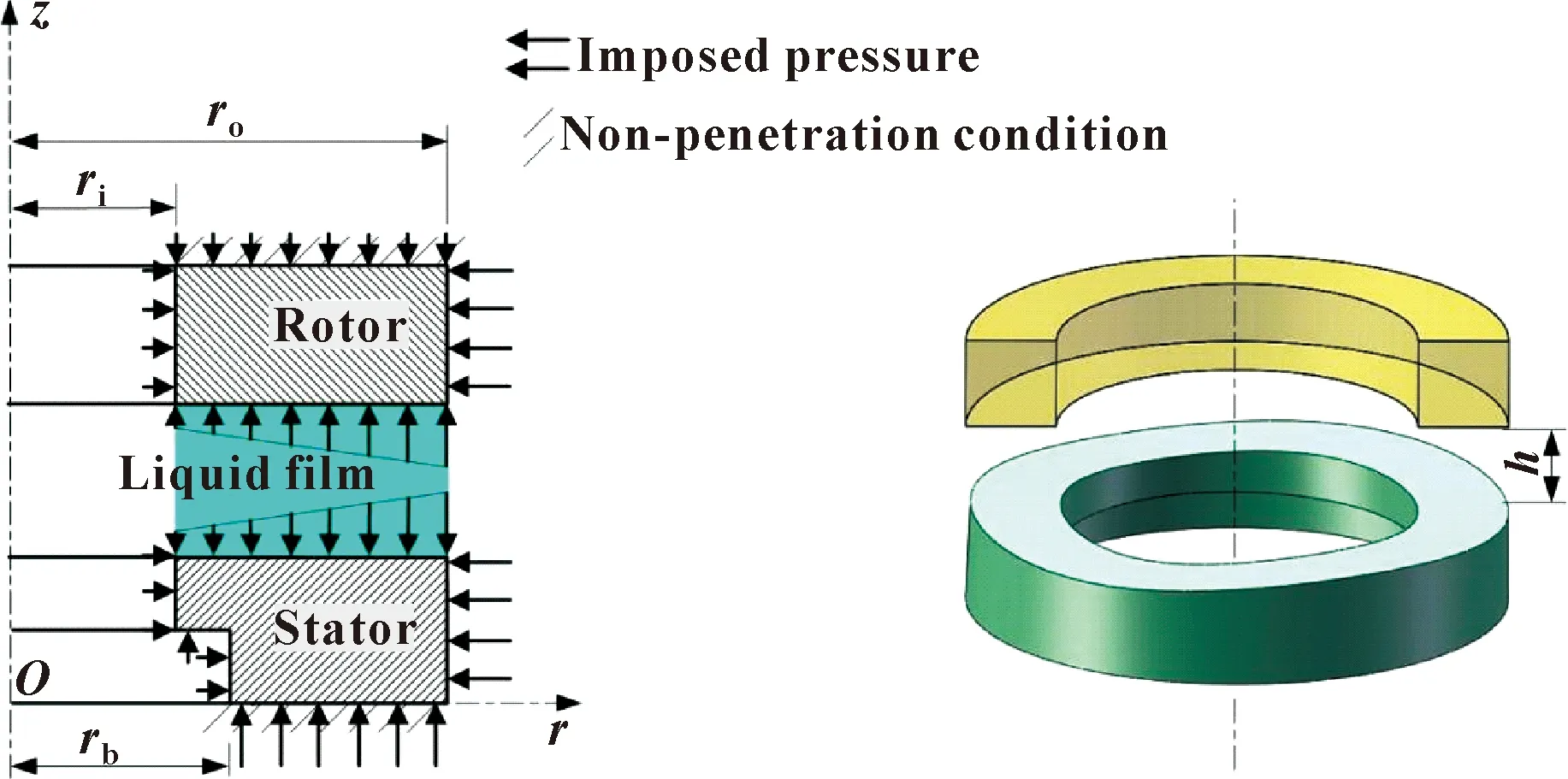

波度端面液体密封结构如图1所示,相对旋转的密封副由存在周向波度的密封环和光滑密封环组成,密封环的内径为ri,密封环的外径为ro,密封环的平衡半径为rb,密封环表面波度的波数为N,波高为A。密封动静环内外径侧施加介质压力载荷,同时两者背侧设置轴向位移约束条件;由于密封环面存在表面波度,在压差流和剪切流的作用下密封端面间形成厚度为h的液膜,密封环间液膜存在承载力,动静环密封面承受液膜压力。表1给出密封动静环材料属性。

表1 密封动静环材料属性

图1 波度端面液体密封结构示意

1.2 控制方程

采用PC平均流量模型[23],考虑液膜发生空化,液体润滑雷诺方程[18]为

式中:p为密封端面间压力;pc为液膜空化压力,取pc=3×104Pa;Qr为径向压力流量因子;Qs为剪切流量因子;Qθ为周向压力流量因子;r为半径坐标;ρ为液体密度;η为液体黏度;ω为密封转速。

综合考虑密封端面间弹性变形以及周向表面波度,密封端面液膜厚度可表示为

h(r,θ)=ho+hdeform+Acos(Nθ)

(2)

式中:ho为密封间隙;hdeform为变形量;A为波高;N为周向波度个数;θ为周向角度坐标。

1.3 边界条件

为了通过求解液体雷诺方程获得密封端面压力分布,进而得到表征密封性能的开启力和泄漏量,密封端面的强制边界条件和周期性边界条件可表示如下:

p|r=ri=pi

(3)

p|r=ro=po

(4)

p(r,θ=π/N)=p(r,θ=-π/N)

(5)

图1中给出了密封环弹性变形的约束边界,在密封环摩擦副的背侧采用固定约束条件,在密封环内外径外侧施加介质压力载荷。采用有限单元法对密封环弹性变形进行求解[4]。

量纲一开启力F的表达式为

量纲一泄漏率Q的表达式为

2 结果与讨论

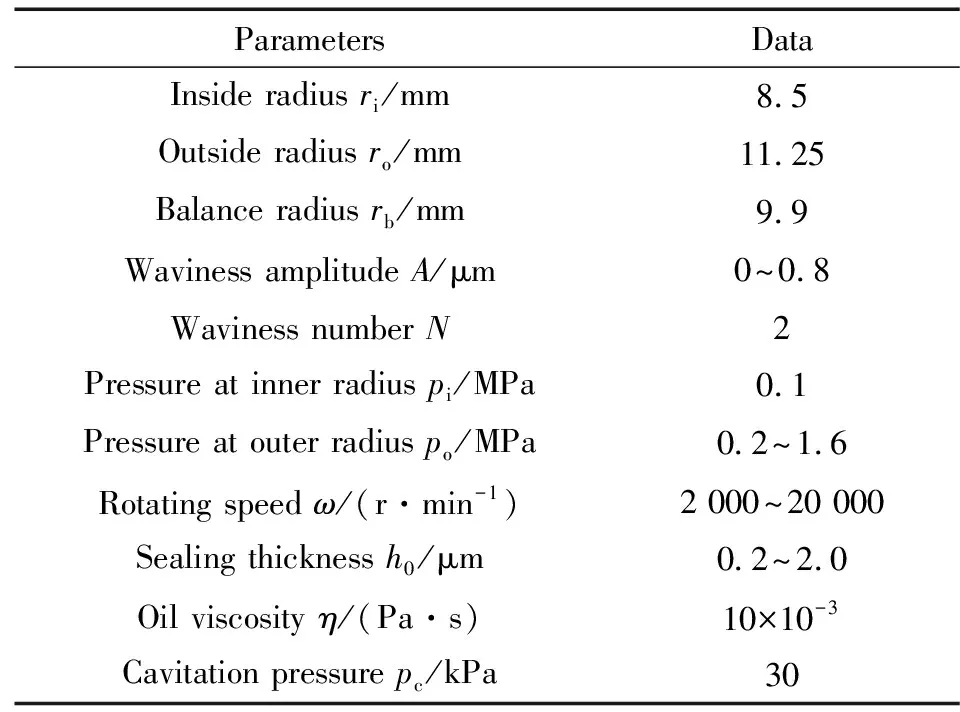

表2给出了理论分析中密封的几何尺寸和工况参数。

表2 几何参数和工况参数

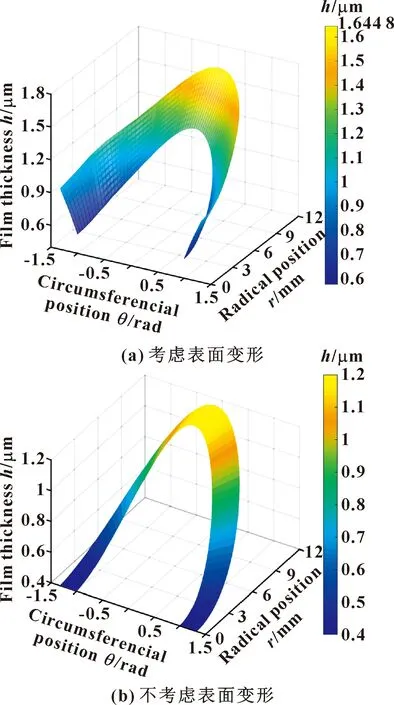

图2示出了考虑弹性变形下密封端面变形情况。对比图2(a)和图2(b)可以看出,弹性变形使得密封端面间流体膜沿着正压力梯度方向产生收敛变形,即密封端面间膜厚从外径到内径逐渐减小,膜厚最小值位于密封端面内径。在弹性变形的影响下,密封端面外径处的膜厚从1.2 μm增加到1.644 8 μm,而内径处则减小到0.576 1 μm。

图2 弹性变形对密封端面间膜厚的影响(ω=10 000 r/min,po=1.0 MPa,ho=0.4 μm,A=0.8 μm)

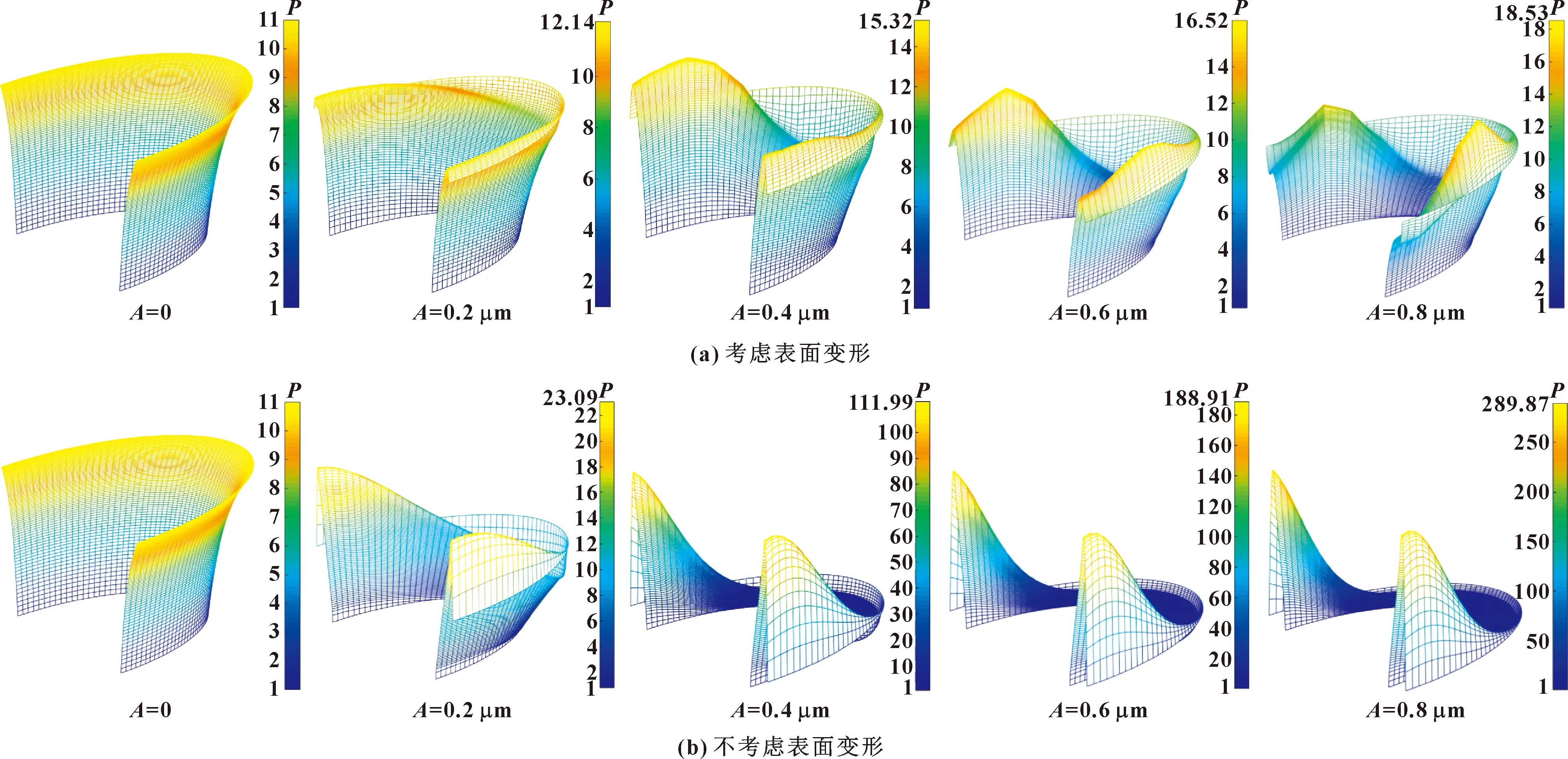

图3所示为转速ω=10 000 r/min,密封压力po=1.0 MPa时,密封表面变形对波度端面液体密封液膜压力分布的影响。当不考虑密封端面弹性变形,随着密封端面表面波度波高的增加(从0增加至0.8 μm),密封端面液膜呈现周期性变化。因此在液膜收敛区出现明显的压力峰,并且明显大于密封介质压力,而在液膜发散区,由于局部液膜压力下降引起空化的发生,使得液膜分布呈现“下凹”形状。可以看出,考虑密封端面弹性变形后,密封液膜压力分布的“下凹”区域明显减小,同时密封端面压力大于密封介质压力的区域明显增加。但是考虑弹性变形的密封端面最大的量纲一压力小于不考虑弹性变形的密封端面最大的量纲一压力。这是因为端面的收敛变形使得密封端面间的膜厚增大,液膜空化减少,密封面波峰处液体的“积聚”效应减弱,因此密封的压力峰值也相应减小。如表面波度波高A=0.2 μm,考虑表面变形的最大量纲一压力比不考虑表面变形的最大量纲一压力减小了47.42%。同时当波高从0增加至0.8 μm,不考虑表面变形的压力峰值增加了约25倍,考虑表面变形的压力峰值增加了68.45%。这意味着,弹性变形明显降低了波度端面密封动压开启效果,并且弱化了密封端面空化强度。

图3 密封端面变形对波度端面液体密封压力分布的影响(ω=10 000 r/min,po=1.0 MPa,ho=0.4 μm)

Fig.2 Effect of elastic distortions on the film thickness(ω=10 000 r/min,po=1.0 MPa,ho=0.4 μm,A=0.8 μm):(a)with surface deformation;(b)without surface deformation

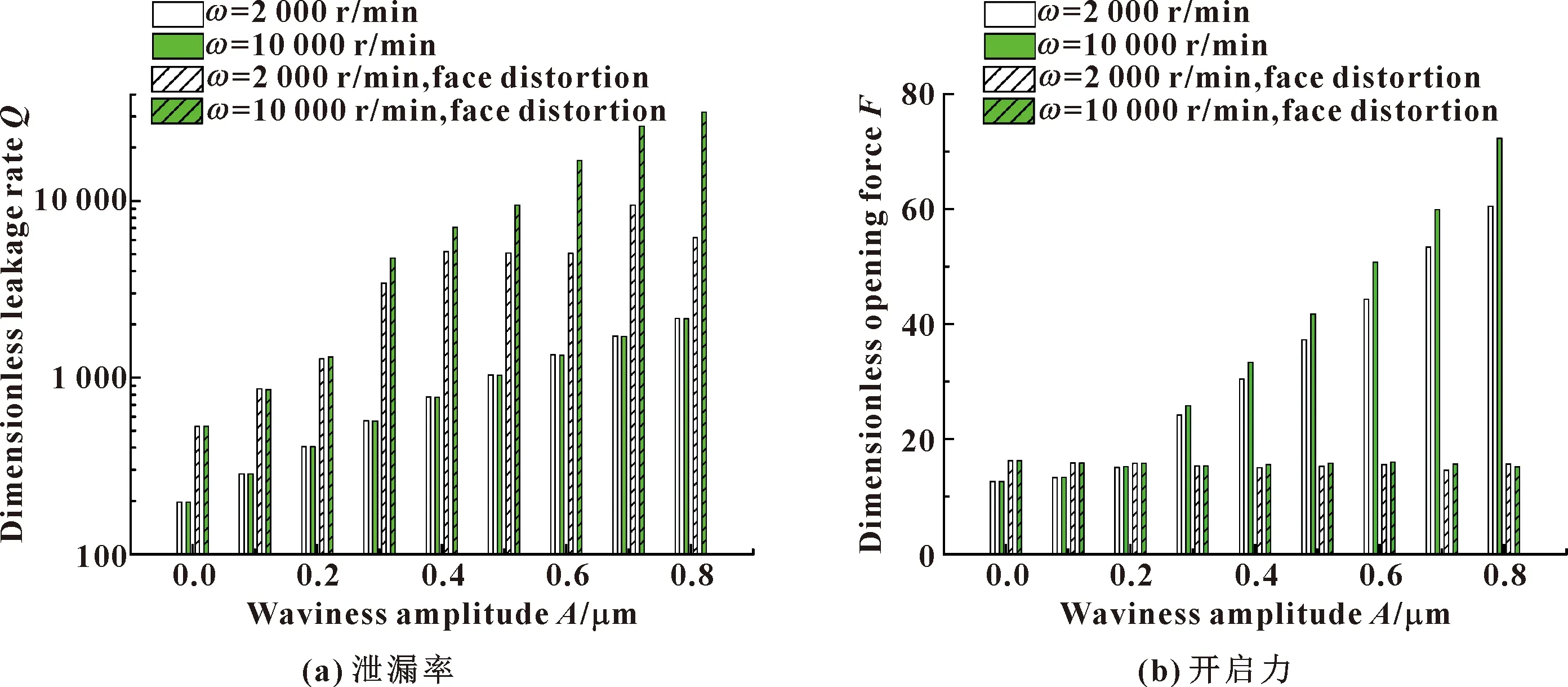

图4所示为考虑弹性变形密封开启力和泄漏率随着表面波度幅值的变化曲线。可以看出,当不考虑密封端面弹性变形时,在低速和高速工况下,密封开启力和泄漏量随着波高的增加逐渐增加;当考虑密封端面弹性变形后,随着波高的增加,开启力逐渐下降但幅度较小。但是当波高A=0.8 μm,此时2 000 r/min时的开启力大于10 000 r/min时的开启力,而10 000 r/min时没有端面变形的密封开启力却大于2 000 r/min时没有端面变形的密封开启力。这是因为高速工况下密封端面空化加剧以及端面变形,使得密封端面承载力减小。此外,当表面波度幅值较小时,考虑弹性变形时密封的开启力明显大于不考虑弹性变形时的密封开启力;而表面波度幅值大于0.2 μm之后,两者呈现相反的结果。但考虑弹性变形时的密封泄漏率则一直大于不考虑弹性变形时的密封泄漏率。

图4 考虑弹性变形表面波度幅值对密封性能参数的影响(po=1.0 MPa,ho=0.4 μm)

2.1 转速

图5所示是不同表面波度幅值下波度端面密封的密封性能随转速的变化曲线。随着转速的增加,密封端面开启力和泄漏率几乎保持不变。而在弹性变形和表面波度的影响下,密封开启力形成明显的变化;对于恒定波高情况,表面变形导致密封开启力明显下降,并且波度越高,考虑变形密封开启力下降幅度越大。如转速为20 000 r/min,波高为 0.2 μm,考虑弹性变形密封开启力比不考虑变形密封开启力减小约18.18%;波高为0.8 μm,考虑变形密封开启力比不考虑变形密封开启力减小约80%。密封泄漏率的变化则呈现相反的现象,在恒定转速下,表面变形使得密封端面泄漏率均大于不考虑表面变形时的密封泄漏率,两者差约50%以上。这是因为端面变形改变波度密封端面间的泄漏通道,液膜压力的减小导致开启性能的减弱。

图5 波度端面密封的密封性能随转速的变化曲线(po=0.4 MPa,ho=0.3 μm)

Fig.5 Rotation speed versus sealing performance properties (po=0.4 MPa,ho=0.3 μm):(a)opening force;(b)leakage rate

2.2 密封压力

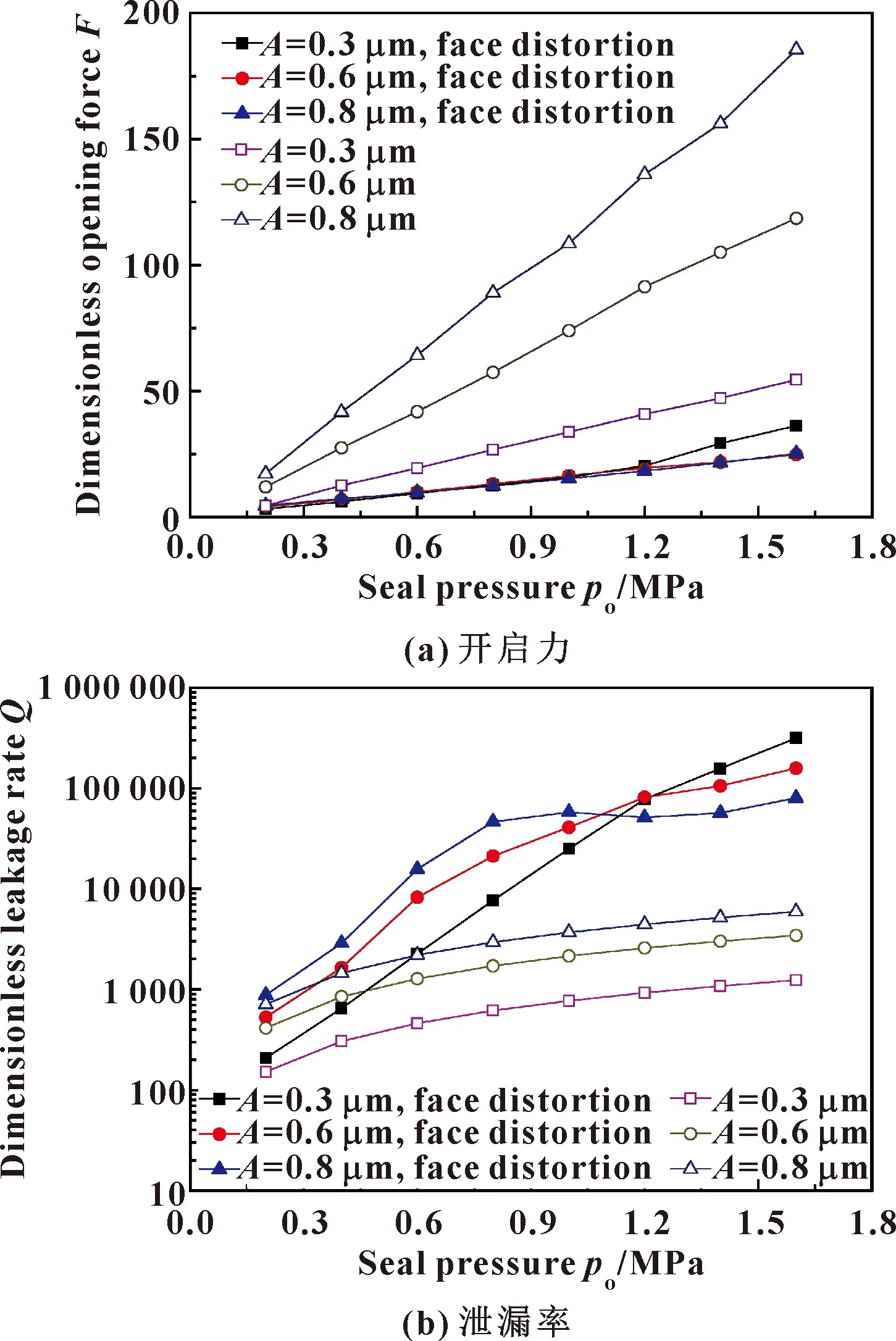

图6给出不同表面波度幅值下波度端面密封的密封性能随密封压力的变化曲线。可以看出:密封开启力和泄漏率随着密封压力的增加而增加,并且表面波度幅值越大,密封开启性能越大。但当考虑端面变形之后,密封开启力急剧下降;当密封压力为0.6 MPa,波度为0.6 μm,考虑变形的密封开启力下降约78.8%。同时当密封压力小于0.6 MPa,不同表面波度对开启力的影响不大,但明显影响密封泄漏率。

图6 波度端面密封的密封性能随密封压力的变 化曲线(ω=10 000 r/min,ho=0.3 μm)

由于随着密封表面波度幅值的增加,使得密封端面间液膜形成周期性的变化,密封泄漏通道增大,因此在变形影响下,波高越大,密封泄漏率越大,并且密封介质对不同波高影响下的泄漏率存在拐点。当密封压力小于0.6 MPa,泄漏率随着波高的增大而增大,而当密封压力大于0.6 MPa,小波高端面密封泄漏率逐渐超越波高较大的端面密封泄漏率。

2.3 密封间隙

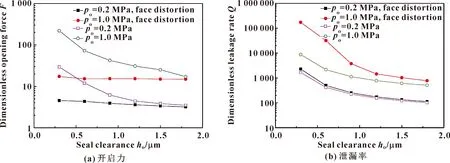

图7所示是不同密封压力下波度端面密封的密封性能随密封间隙的变化曲线。当不考虑表面变形时,密封开启力随着密封间隙的增加而急剧下降;但当考虑表面变形后,在不同的环境压力下,开启力呈现略微下降并逐渐保持水平的变化趋势。在定密封间隙下,弹性变形使得密封泄漏量明显增加,并且随着密封间隙的增加,两者泄漏率的差值逐渐减小。

图7 波度端面密封的密封性能随密封间隙的变化曲线(ω=10 000 r/min,A=0.8 mm)

3 结论

(1)高速工况下波度密封端面空化加剧以及端面变形,使得密封端面承载力减小。同时,当表面波度幅值较小时,考虑弹性变形时的密封开启力大于不考虑弹性变形时的密封开启力;而表面波度幅值大于0.2 μm之后,两者呈现相反的结果。但考虑弹性变形时的密封泄漏率则一直大于不考虑弹性变形时的密封泄漏率。

(2)在弹性变形影响下,波度端面机械密封的密封性能主要受密封压力和密封间隙的影响。随着密封压力的增加,密封泄漏率增加;随着密封间隙的增加,考虑弹性变形前后的泄漏率差值逐渐减小。在文中计算条件下,弹性变形使得密封泄漏率增加可达50%以上。